Изобретение относится к электрофизическим методам обработки токопроводящих материалов.

Известно устройство для электроконтактной резки металлов, в котором обработка деталей производится вращающимся с большой окружной скоростью (30-50 м/с) металлическим диском-инструментом, боковая поверхность которого покрыта изоляционно-абразивным слоем (эпоксидной смолой) [1].

Недостатком данного устройства является быстрый износ и повреждение диэлектрического покрытия, что приводит к выходу из строя диска-инструмента от оплавления боковых поверхностей из-за контакта с заготовкой.

Известно устройство для электроконтактной резки металла, в котором резка металла осуществляется быстровращающимся диском-инструментом, в котором во избежание бокового контакта диска-инструмента с заготовкой ширина реза превышает толщину стенки диска на 1...4 мм, так как боковые поверхности диска протачиваются с каждой стороны на глубину 1 мм на расстоянии 5 мм от рабочей периферийной поверхности края диска [2].

Недостатком данного устройства является небольшой срок службы режущего инструмента, вызываемый износом рабочей периферийной поверхности диска, ограничиваемой расстоянием проточки от края (5 мм).

Целью изобретения является увеличение срока службы режущего диска-инструмента и повышение его производительности.

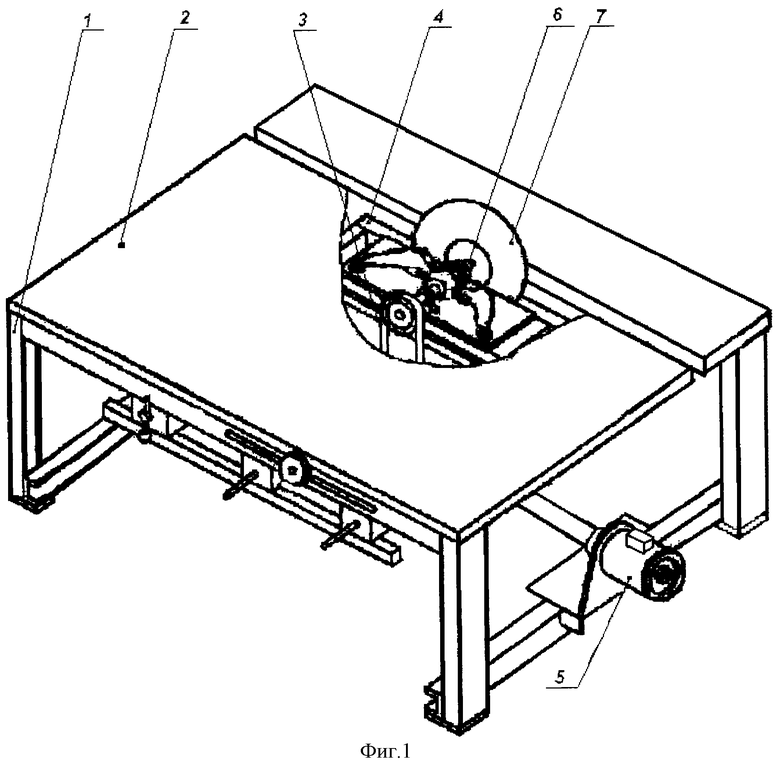

Для этого устройство для электроконтактной резки металла представляет собой станину, на которой располагается обрабатываемая заготовка, основной привод режущего инструмента, привод подачи режущего инструмента на заготовку и режущая головка с диском-инструментом, согласно заявленному изобретению диск-инструмент имеет на периферийной рабочей поверхности волнообразный профиль с шагом, равным 3...5 толщин ее стенки, и шириной рабочей периферийной поверхности, превышающей ее толщину не менее чем на 0,25...0,5 мм.

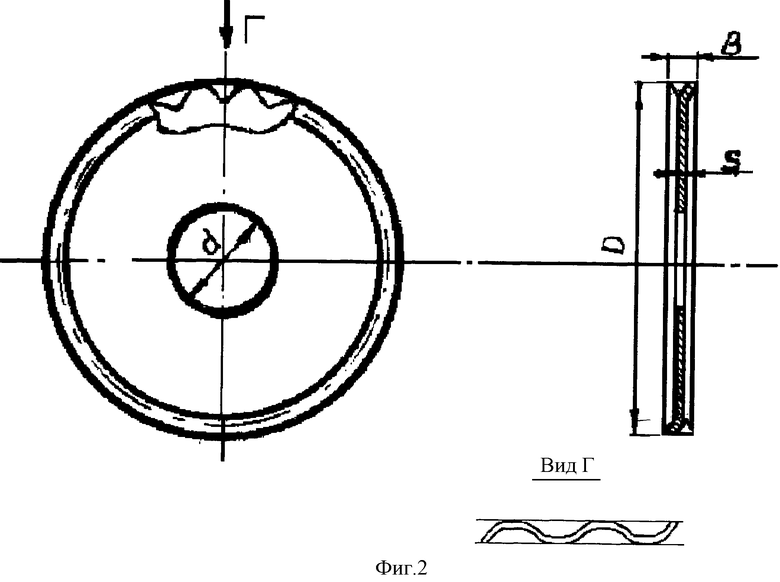

На фиг.1 изображено предложенное устройство.

На фиг.2 изображен диск-инструмент.

Устройство для электроконтактной резки металла состоит из станины 1, рабочего стола 2, основного привода режущего инструмента 3, привода подачи режущего инструмента на заготовку 5 и режущей головки.

Основной привод режущего инструмента 3 расположен на суппорте 4.

Привод подачи режущего инструмента на заготовку 5 расположен на станине 1 и состоит из электродвигателя, редуктора и ходового винта.

На суппорте 4 расположена режущая головка, которая состоит из шпинделя 6 с режущим диском-инструментом 7.

Установка работает следующим образом.

Обрабатываемая заготовка крепится на рабочем столе 2 станины 1. К заготовке и диску-инструменту 7 подводится ток напряжением (36-60) В. Диску-инструменту передается вращение с окружной скоростью (50-100) м/с. Одновременно диск-инструмент подается на заготовку.

Процесс резания заключается в плавлении металла заготовки в зоне контакта с диском-инструментом за счет выделения Джоулевой теплоты от подводимого тока и эвакуации продуктов расплава из рабочей зоны быстро вращающимся диском.

Увеличение срока службы режущего инструмента достигается тем, что во избежание контакта диска-инструмента по боковой поверхности с заготовкой ее рабочая периферийная поверхность выполнена волнообразной с толщиной (В), превышающей остальную ширину (S) диска не менее чем на 0,25...0,5 мм. По мере износа рабочей, периферийной, поверхности диска-инструмента производится ее восстановление (например, накаткой) до первоначальных размеров.

Повышение производительности достигается тем, что волнообразная периферийная поверхность диска способствует созданию барботажа (активного перемешивания) слоя расплавленного металла в зоне резания, что повышает тепловой КПД и стабилизирует режим резания. Дополнительно периферийная волнообразная поверхность диска-инструмента увеличивает жесткость и повышает стойкость инструмента от температурных воздействий, а снижение величины биения диска-инструмента в рабочей зоне резания повышает точность обработки.

Источники информации

1. Подураев В.Н., Камалов В.О. Физико-химические методы обработки. - М.: Машиностроение, 1973, с. 237.

2. Вишницкий А.Л., Ясногородский И.З., Григорчук И.П. Электрохимическая и электромеханическая обработка металлов. - Л.: Машиностроение, 1971, с. 186.1

| название | год | авторы | номер документа |

|---|---|---|---|

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОГО ЗУБОХОНИНГОВАНИЯ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273551C1 |

| ЗУБЧАТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273552C1 |

| ДИСКОВАЯ ФРЕЗА | 1991 |

|

RU2022726C1 |

| Трубоотрезной станок | 1988 |

|

SU1645079A1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОЙ ИМПРЕГНИРОВАННОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270748C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

| СПОСОБ ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ВРАЩЕНИЯ ИГЛОШЛИФОВАЛЬНЫМ ИНСТРУМЕНТОМ С ПРЕРЫВИСТОЙ РАБОЧЕЙ ПОВЕРХНОСТЬЮ | 2003 |

|

RU2228128C1 |

| СПОСОБ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230650C1 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

Изобретение относится к электрофизическим методам обработки токопроводящих материалов и может быть использовано для резки различных металлов. Устройство содержит станину, на которой располагается обрабатываемая заготовка, привод режущего инструмента, привод подачи режущего инструмента и режущую головку с диском-инструментом. Диск-инструмент имеет на периферийной рабочей поверхности волнообразный профиль с шагом, равным 3-5 толщин ее стенки, и шириной рабочей периферийной поверхности, превышающей ее толщину не менее чем на 0,25-0,5 мм. Такое выполнение устройства позволяет увеличить срок службы режущего диска-инструмента и значительно повысить его производительность. 2 ил.

Устройство для электроконтактной резки металла, представляющее собой станину, на которой располагается обрабатываемая заготовка, основной привод режущего инструмента, привод подачи режущего инструмента на заготовку и режущая головка с диском-инструментом, отличающееся тем, что диск-инструмент имеет на периферийной рабочей поверхности волнообразный профиль с шагом, равным 3-5 толщин стенки диска-инструмента и шириной рабочей периферийной поверхности, превышающей ее толщину не менее чем на 0,25-0,5 мм.

| ВИШНИЦКИЙ А.Л | |||

| и др | |||

| Электрохимическая и электромеханическая обработка металла | |||

| - Л.: Машиностроение, 1971, с.186 | |||

| ДИСКОВАЯ ПИЛА ТРЕНИЯ | 0 |

|

SU178645A1 |

| 1968 |

|

SU293661A1 | |

| ШИРОКОПОЛОСНЫЙ УСИЛИТЕЛЬ С ЦЕПЬЮ КОМПЕНСАЦИИ ВХОДНЫХ ТОКОВ | 2009 |

|

RU2405244C1 |

Авторы

Даты

2003-06-27—Публикация

2001-11-28—Подача