Изобретение относится к использованию совмещенных технологий на основе обработки металлов резанием и может быть использовано в производстве зубчатых колес из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин при глубинном зубошлифовании с нанесением активных импрегнаторов с целью совершенствования структуры поверхностного слоя.

Известен абразивно-алмазный инструмент для прерывистой электроконтактной обработки колес с круговыми зубьями [1], характеризующийся тем, что обработку производят в условиях обката при прямом и обратном ходе различных впадин зубьев абразивно-алмазным прерывистым чашечным цилиндрической формы инструментом с двумя образующими поверхностями, профилирующими одновременно выпуклые и вогнутые стороны зубьев, имеющим впадины и выступы и установленным на инструментальном шпинделе, ось которого перпендикулярна направлению обката, при этом впадины инструмента заполняют импрегнатором в виде медно-графитового сплава, ток к обрабатываемой детали и инструменту подводят во время контакта выступа инструмента с деталью, а при входе впадины инструмента в зону контакта с деталью - ток отключают [2].

Недостатком инструмента являются обусловленные наличием впадин уменьшение виброустойчивости, прочности и площади рабочей поверхности инструмента, что в свою очередь снижает размерную стойкость круга, качество и производительность обработки. При этом узкая специализация (только для колес с круговым зубом) ограничивает применение инструмента для чистовой обработки широко используемых колес с прямым и косым зубом. Формирование при изготовлении алмазно-абразивного круга впадин требует дополнительной операции, оснастки и оборудования, что удорожает себестоимость инструмента и не позволяет использовать стандартные круги без доработок. Впадины прерывистого круга той или иной известной формы, заполненные импрегнатором, хотя и создают эффект целостной формы, но все-таки по механической прочности уступают сплошным традиционным кругам. Следовательно, данные круги обладают низкой механической прочностью и не позволяют развивать максимальные режимы резания (скорость, подачи, глубина резания). Кроме того, потери рабочего слоя велики из-за первоначальной небольшой площади контакта инструмента с заготовкой и значительного времени приработки алмазно-абразивного круга.

Задачей изобретения является повышение производительности зубошлифования колес из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин при глубинном зубошлифовании с нанесением активных импрегнаторов, и получением обновленной оболочки с особыми свойствами, играющей роль упрочненного каркаса, что позволяет улучшить качественные и эксплуатационные свойства поверхностного слоя материалов, а также повышение виброустойчивости и стойкости круга с использованием стандартного инструмента. Кроме того, повышение производительности обработки путем увеличения площади контакта сопрягаемых профилей инструмента и обрабатываемых зубьев.

Поставленная задача решается предлагаемым алмазно-абразивным инструментом для электроконтактного зубохонингования с импрегнатором, включающим ступицу, соединенную с помощью упругого элемента с зубчатым венцом, разделенным на части, размещенные под острым углом к плоскости, перпендикулярной оси, и выполненные в виде дисков с алмазно-абразивным покрытием боковых поверхностей зубьев, между которыми установлены импрегнированные зубчатые диски из медно-графитового сплава с высотой не менее половины высоты алмазно-абразивных зубчатых дисков, причем с торцов инструмента расположены алмазно-абразивные зубчатые диски, при этом диски установлены с возможностью изменения своего положения относительно оси инструмента и относительно соседнего диска, инструмент снабжен токосъемником для подвода электрического тока безопасного низкого напряжения к алмазно-абразивным зубчатым дискам и обрабатываемому колесу для осуществления электроконтактной обработки, а угол установки дисков на ступице определен по формуле:

α=arctg(A/D),

где α - острый угол к плоскости, перпендикулярной продольной оси, угол установки дисков на ступице;

А=[(ВЗ+2ВА)-ВИ] - амплитуда аксиально-смещенного режущего слоя осциллирующего диска, наклонного под углом к плоскости, перпендикулярной оси вращения;

ВЗ - высота обрабатываемой заготовки зубчатого колеса;

ВА - высота единичного абразивно-алмазного диска;

ВИ, D - соответственно, высота и наружный диаметр инструмента.

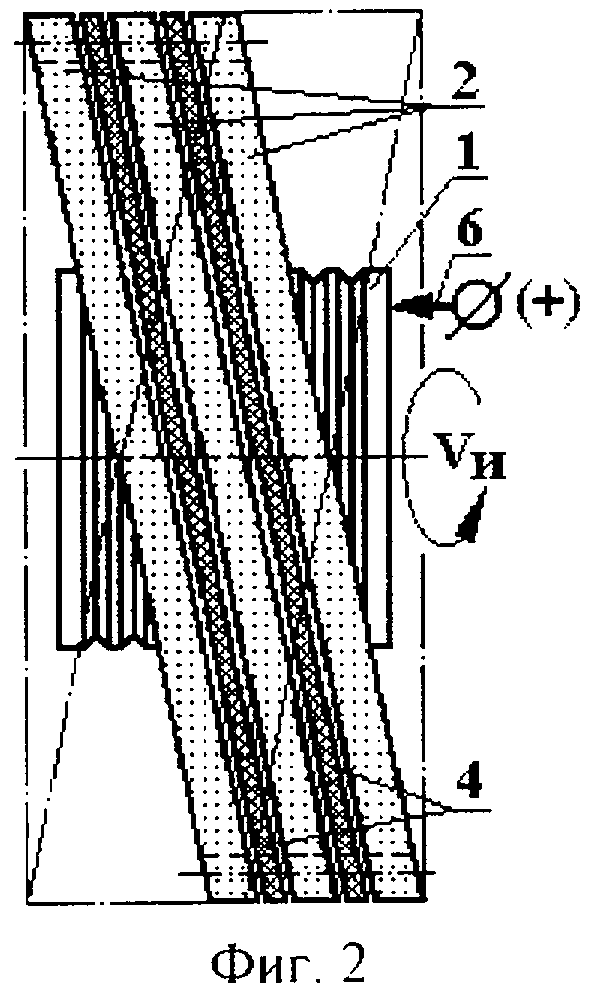

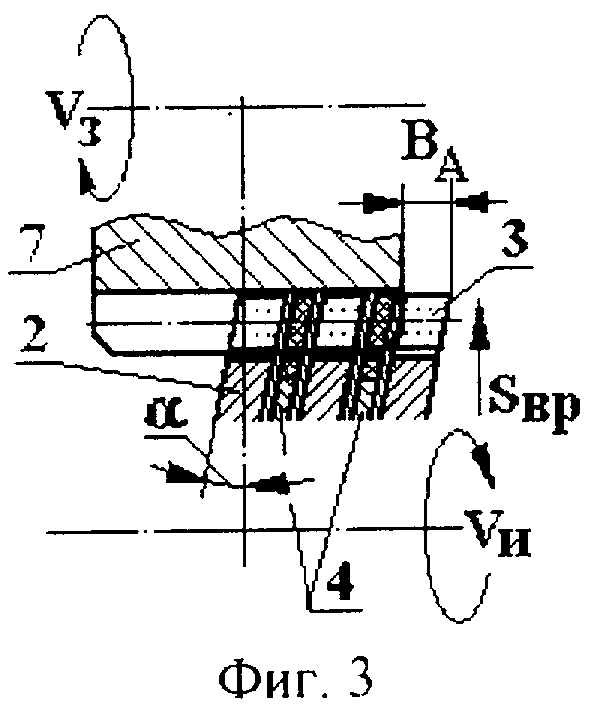

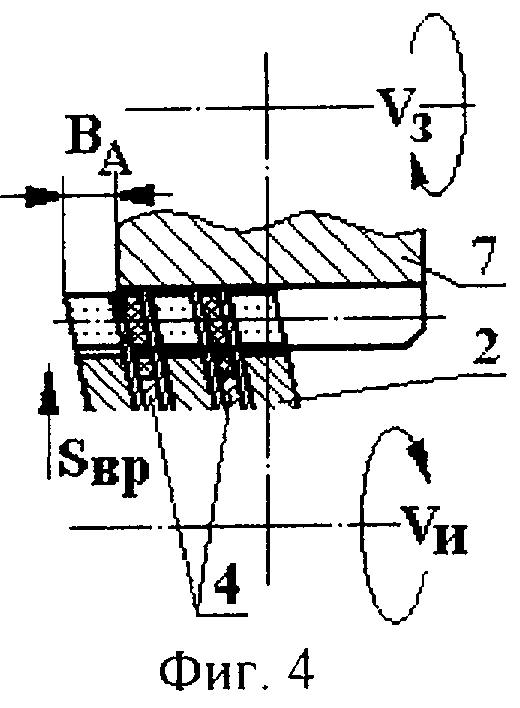

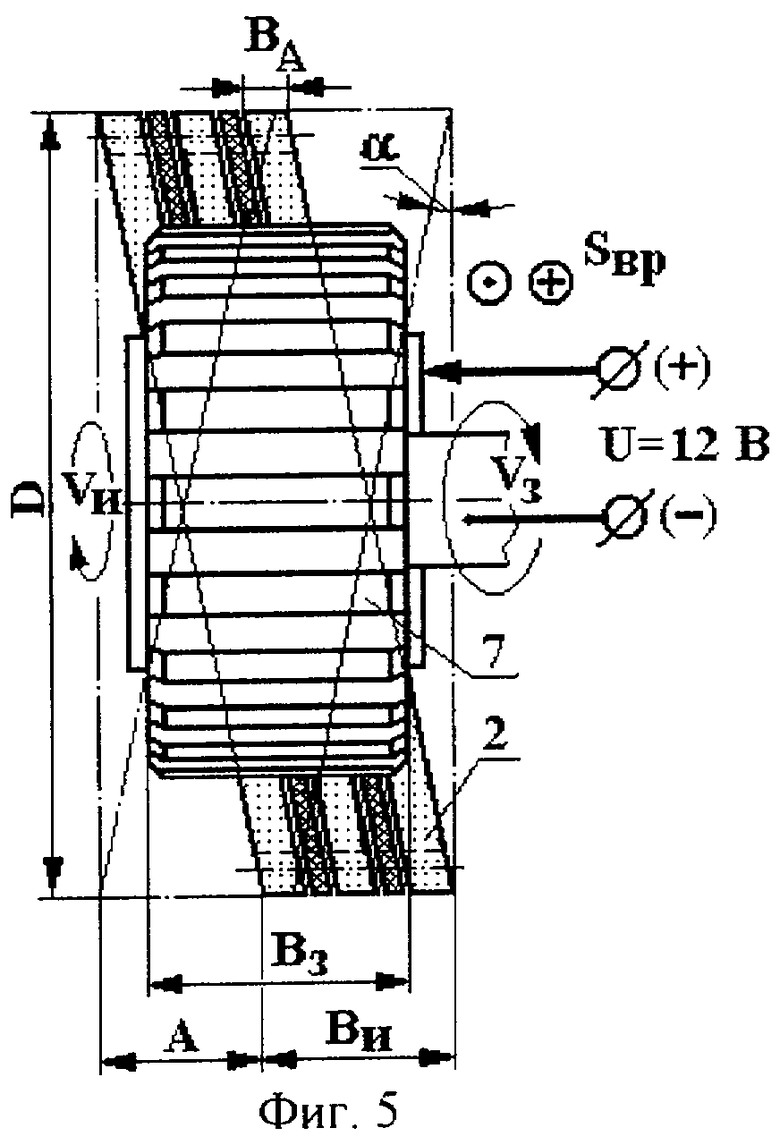

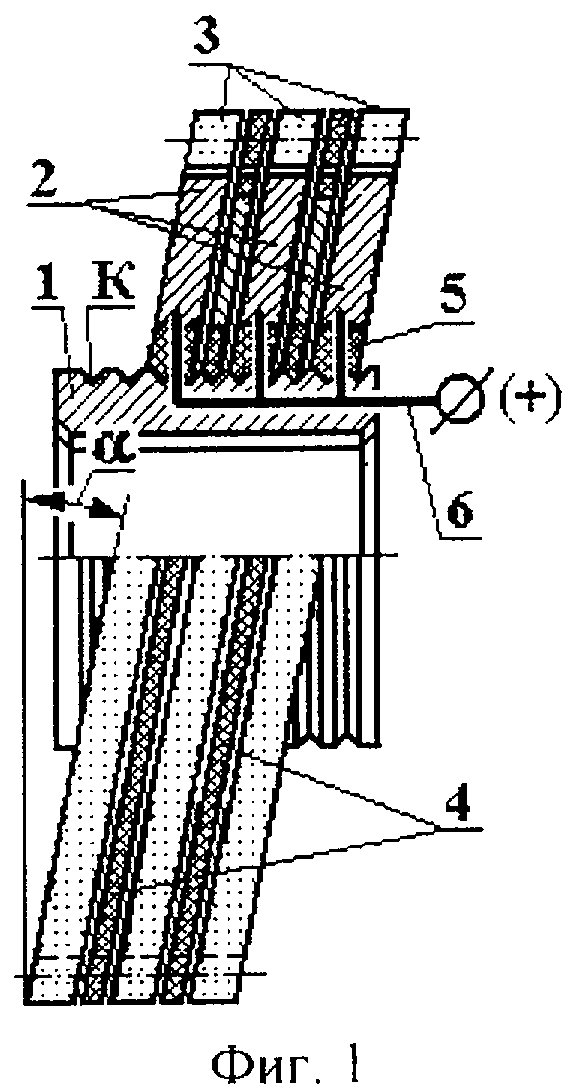

На фиг.1 показана конструкция зубчатого алмазно-абразивного инструмента с импрегнатором, частичный продольный разрез; на фиг.2 - общий вид инструмента, повернутого относительно продольной оси на 180° относительно положения, показанного на фиг.1; на фиг.3 - схема алмазно-абразивной обработки при положении зубчатого венца инструмента в крайнем левом положении относительно обрабатываемой заготовки; на фиг.4 - схема алмазно-абразивной обработки при положении зубчатого венца инструмента в крайнем правом положении относительно обрабатываемой заготовки; на фиг.5 - схема алмазно-абразивной обработки инструментом.

Алмазно-абразивный инструмент состоит из ступицы 1 с кольцевыми канавками К на наружной поверхности, зубчатых дисков 2 с кольцевыми канавками на внутренней поверхности отверстия и рабочим алмазно-абразивным слоем 3 на боковых поверхностях зубьев, импрегнированных зубчатых дисков 4 из медно-графитового сплава, расположенных между зубчатых алмазно - абразивных дисков 2, и упругих элементов 5, расположенных между ступицей 1 инструмента и зубчатыми дисками 2 и 4. Наличие кольцевых канавок К, заполненных материалом, из которых выполнены упругие элементы 5, предохраняет зубчатые диски от осевого перемещения. Благодаря упругим элементам 5 диски установлены с возможностью изменения своего положения относительно оси инструмента и относительно соседнего диска.

Импрегнированные зубчатые диски по высоте взяты не менее половины высоты алмазно-абразивных зубчатых дисков и расположены между зубчатыми алмазно-абразивными дисками так, что с торцов инструмента располагаются алмазно-абразивные зубчатые диски.

Все диски размещены на ступице под острым углом α к плоскости, перпендикулярной продольной оси, который определяется по формуле:

α=arctg(A/D),

где α - острый угол к плоскости, перпендикулярной продольной оси, угол установки дисков на ступице;

А=[(ВЗ+2ВА)-ВИ] - амплитуда аксиально - смещенного режущего слоя осциллирующего инструмента, наклонного под углом к плоскости, перпендикулярной оси вращения;

ВЗ - высота обрабатываемой заготовки зубчатого колеса;

ВА - высота единичного абразивно-алмазного диска;

ВИ, D - соответственно, высота и наружный диаметр инструмента.

Инструмент снабжен токосъемником 6 для подвода электрического тока безопасного низкого напряжения (например, U=12 В) к алмазно-абразивным зубчатым дискам 2 и обрабатываемому колесу 7 с целью осуществления электроконтактной обработки.

При введении в зацепление с обрабатываемым колесом инструмента, выполненного в виде, например, абразивного или алмазного зубчатого хона, каждый из зубчатых дисков имеет возможность самоустанавливаться по впадине зуба колеса за счет перемещения относительно друг друга в окружном и радиальном направлении и изменения осей каждого диска относительно оси инструмента. При этом каждый зубчатый диск имеет с обрабатываемым колесом свое поле зацепления и площадь контакта, соответствующую этому полю зацепления. При этом суммарная площадь контакта инструмента с обрабатываемым колесом существенно увеличивается, что повышает производительность обработки. Одновременно существенно (до 3...4 раз) снижаются потери рабочего алмазно-абразивного слоя, что особенно важно при применении дорогостоящих алмазно-абразивных материалов, например синтетических алмазов. Так, при износе алмазно-абразивного слоя зубчатого хона, равномерно расположенного на боковых поверхностях его зубьев, значительная его часть (до 20...40% ) остается неиспользованной, при этом потери тем больше, чем больше ширина зубчатого венца хона, угол скрещивания осей и меньше диаметр обрабатываемых колес. При применении предложенного инструмента эти потери резко снижаются, а также становится возможным увеличение ширины зубчатого венца инструмента и угла скрещивания осей детали и хона с целью повышения стойкости и производительности обработки.

Одним из преимуществ предложенного инструмента является отказ от продольного хода инструмента, или значительного уменьшения величины продольного хода инструмента при большой ширине ВЗ обрабатываемой заготовке колеса, так как каждый из зубчатых дисков осциллирует в продольном направлении, а также за счет радиального смещения обрабатывается весь активный профиль колеса. Если используется продольное перемещение инструмента, то его достаточно производить на величину ширины одного зубчатого диска ВА. Расстояние между соседними дисками с целью исключения возможности упирания их друг в друга должно быть не менее произведения радиуса величины диска на тангенс угла поворота его оси относительно оси соседнего диска, а количество дисков в инструменте нечетное и может быть 3...11 и определяется технологическими соображениями.

Для более полной обработки всей поверхности зубьев колеса при значительных углах скрещивания осей инструмента и колеса, а также для достижения поставленной цели при меньших деформациях упругих элементов зубчатые диски целесообразно выполнять с разными диаметрами вершин зубьев, увеличивающимися от середины инструмента к его торцам (не показаны). Указанную цель можно также достигнуть применением прокладок 5 различной толщины, увеличивающейся от торцов иинструмента к его середине и др.

С целью повышения качества и изменения свойств обрабатываемой поверхности часть дисков 4 выполнены из медно-графитового сплава, играющего роль активного импрегнатора [3].

Благодаря наклону дисков и осцилляции зоны контакта инструмента с заготовкой микронеровности обрабатываемых боковых поверхностей заполняются импрегнатором.

На практике, как бы не шлифовали зубчатые поверхности, контактирование под нагрузкой зубчатых колес при эксплуатации, из которых хотя бы одно - полукристаллическое, приводит к увеличенному образованию шероховатости поверхности и быстрому износу вследствие неоднородности деформации [3]. Различные структурные составляющие большинства сплавов не однородны по поверхности и имеют разную ориентировку кристаллических зерен, выходящих на поверхность. В результате на отдельных площадках фактического контакта, даже при малых нагрузках, происходит внедрение твердых составляющих и кристаллов, обращенных к поверхности «сильными» гранями, в менее твердые структурные составляющие и «слабые» грани кристаллов. Глубина внедрения усугубляется с увеличением времени эксплуатации и зависит от физико-механических свойств материалов, шероховатости поверхности и нагрузки.

С целью улучшения качественных и эксплуатационных свойств поверхностного слоя материала в предлагаемой конструкции круга применен метод абразивно-алмазного электроконтактного избирательного шлифования с подводом напряжения в зону резания с помощью токосъемника 6, обеспечивающего контакт только абразивно-алмазных дисков с обрабатываемым материалом. По знаку потенциалы внешнего источника совпадают с поверхностными потенциалами импрегнаторов и обрабатываемого материала.

В системе абразивно-алмазное зерно - связка - импрегнатор - СОТС (смазочно-охлаждающие технологические средства) - обрабатываемая деталь, касающиеся шлифуемой поверхности зерна, связка и импрегнатор испытывают упругую деформацию, вследствие чего площадь контакта с обрабатываемым материалом увеличивается. При отсутствии импрегнатора поверхности зерен круга и обрабатываемой детали контактируют на очень малой площади, составляющей 0,01...0,0001 номинальной площади сопряженной поверхности. От режущих зерен и импрегнатора, у которого коэффициент температуропроводности выше, чем у обрабатываемого материала, в деталь поступает небольшая доля тепла. Кроме того, дополнительное внезонное охлаждение и очистка (не показаны) импрегнированного алмазно-абразивного инструмента снижают температуру рабочей поверхности круга, тем самым уменьшая температуру в зоне контакта с импрегнатором и с обрабатываемым материалом. Остальное тепло, поступающее в результате поверхностного трения скользящих зерен, связки, импрегнатора и стружки, приводит к непроизвольному разогреву металла.

Таким образом, работающий импрегнированный инструмент можно представить как сплошной источник тепла со всеми особенностями, характерными для подвижного контакта.

При обработке материалов импрегнированными инструментами, которая отличается от обработки традиционным кругом тем, что тепло от тока выделяется избирательно в зоне резания и именно в тех местах, где дефектность (или плотность дислокации) выше, чем в среднем по объему, крупные карбиды растворяются в связи с образованием микроучастков высоких температур. Это объясняется тем, что локальная температура у какой-либо точки может быть в тысячи раз больше, чем на соседнем микроучастке, но это, как раз, приводит к тому, что среда нормализуется, а большие карбиды замещаются меньшими и притом «знающими свое место». Благодаря такой короткой обработке мелкие карбиды соединяются с металлической решеткой по правилам той самой последовательности когерентной связи, которая не разрушает структуру, а, напротив, заставляет ее упрочняться: карбиды «вплетаются» в решетку.

В результате применения активных импрегнаторов при обработке поверхность металла получает обновленную оболочку с особыми свойствами. На поверхности образуется слой, который играет роль упрочняющего каркаса, что улучшает качественные и эксплуатационные свойства поверхностного слоя материалов.

Изменение направления вращения инструмента (как это делается при традиционном зубохонинговании) положительно влияет на качество обработки, поэтому при зубо-алмазно-абразивной обработки реверс инструмента используем 4...6 раз за все время обработки детали.

Предлагаемый инструмент позволяет уменьшить параметр шероховатости поверхности в 2...2,5 раза (до Ra=0,32...0,16 мкм), удалить забоины и заусенцы размером до 0,25 мм, снизить уровень звукового давления на 2...4 дБ и повысить долговечность зубчатой передачи.

В процессе обработки погрешности в элементах зацепления устраняются незначительно при съеме металла порядка 0,01...0,03 мм на сторону зуба. Частота вращения зубчатого колеса, а следовательно, инструмента -180...200 мин-1.

Время обработки зубчатого колеса коробки передач автомобиля 30...60 с. Срок службы монокорундовых инструментов при обработке этих колес - 1500...3000 деталей.

Проведенный рентгеноструктурный анализ поверхностных слоев показал, что происходит нагрев в зоне их обработки. В результате применения активных импрегнаторов при обработке поверхность металла получила обновленную оболочку с особыми свойствами. На поверхности образовался слой в виде упрочняющего каркаса, что улучшает качественные и эксплуатационные свойства обработанных шестерен.

Применение предлагаемого инструмента повысило производительность обработки в 1,5 раза, позволило исключить операцию получистового шлифования благодаря улучшению шероховатости на 1,5-2 класса. При этом расход алмазно-абразивного инструмента снизился на 20%.

На основании проведенных опытов с применением материалов, предрасположенных к прижогам и к появлению шлифовочных трещин, установлено, что разработанный осциллирующий инструмент с импрегнатором:

- снижает температуру в зоне контакта на 25-35%;

- позволяет шлифовать колеса с более форсированными режимами, не вызывая появления прижогов и микротрещин. За счет этого производительность обработки возрастает в 2...3 раза;

- сохраняет длительное время хорошую режущую способность зерен (работающие в режиме самозатачивания). Общая стойкость инструмента возрастает в 2...3 раза;

- в результате применения активных импрегнаторов при обработке поверхность металла получает обновленную оболочку с особыми свойствами, на поверхности образуется слой, который играет роль упрочняющего каркаса, что улучшает качественные и эксплуатационные свойства поверхностного слоя материалов.

Обработка предлагаемым абразивно-алмазным импрегнированным инструментом выгодно отличается повышенной виброустойчивостью, благодаря плавному и безударному входу и выходу режущей абразивной поверхности в зону резания, высокой прочностью инструмента, что повышает размерную стойкость инструмента, предотвращает поломку и выкрашивание абразива, а снижение температуры в зоне шлифования позволяет повысить интенсивность процесса, производительность и качество обработки, улучшить эксплуатационные свойства поверхностного слоя материалов.

Преимуществом предлагаемого импрегнированного инструмента для обработки зубчатых колес является сравнительная простота движений, а следовательно, простота конструкции станка и простота настройки. При шлифовании широковенцовых колес, с увеличенной зоной контакта круга с заготовкой, зона резания прерывается, и хотя сила резания возрастает, но снижается теплонапряженность процесса и улучшаются условия подвода охлаждающей жидкости в зону резания. В результате гарантируется бесприжоговая обработка поверхности зубьев, повышение производительности и точности зубообработки. Вследствие этого появляется возможность интенсивности процесса и получение на поверхности обновленной оболочки с особыми свойствами, которая играет роль упрочняющего каркаса.

Источники информации

1. Патент РФ 2230634, МПК7 В 23 F 21/02. Прерывистый алмазно-абразивный круг для электроконтактной обработки колес с круговым зубом /Степанов Ю.С., Харламов Г.А., Афанасьев Б.И., Фомин Д.С. 2002133567/02; 11.12.2002; 20.06.2004. Бюл. №17.

2. Патент РФ 2228822, МПК7 В 23 F 9/02. Способ алмазно-абразивной прерывистой электроконтактной обработки колес с круговым зубом /Степанов Ю.С., Харламов Г.А., Афанасьев Б.И., Фомин Д.С. 2002133568/02; 11.12.2002; 20.05.2004. Бюл. №14.

3. Чирков Г.В. Расчет теплового баланса при алмазном шлифовании с нанесением активных импрегнаторов. Ж. Техника машиностроения, 2000 г., №3 (25), с.76-79.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗУБЧАТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ С ИМПРЕГНАТОРОМ | 2004 |

|

RU2273552C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЬЕВ | 2004 |

|

RU2273550C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ С ОСЦИЛЛЯЦИЕЙ | 2004 |

|

RU2273553C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ПРЕРЫВИСТОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2228822C1 |

| ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230634C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231427C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| СПОСОБ ПРОДОЛЬНО-ПРЕРЫВИСТОЙ ИМПРЕГНИРОВАННОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270748C1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

| СИНУСОИДАЛЬНЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ | 2004 |

|

RU2275294C1 |

Изобретение относится к области совмещенных технологий на основе обработки металлов резанием, производству зубчатых колес. Инструмент включает ступицу, соединенную с помощью упругого элемента с зубчатым венцом, разделенным на части, размещенные под острым углом к плоскости, перпендикулярной оси, и выполненные в виде дисков с алмазно-абразивным покрытием боковых поверхностей зубьев, между которыми устанавлены импрегнированные зубчатые диски из медно-графитового сплава с высотой не менее половины высоты алмазно-абразивных зубчатых дисков, причем с торцов инструмента расположены алмазно-абразивные зубчатые диски. При этом диски установлены с возможностью изменения своего положения относительно оси инструмента и относительно соседнего диска. Инструмент снабжен токосъемником для подвода электрического тока безопасного низкого напряжения к алмазно-абразивным зубчатым дискам и обрабатываемому колесу для осуществления электроконтактной обрабтки. Угол установки дисков на ступице определен по приведенной формуле. Технический результат: повышение производительности шлифования зубчатых колес из материалов, предрасположенных к дефектообразованию в виде прижогов и трещин. 5 ил.

Алмазно-абразивный инструмент для электроконтактного зубохонингования с импрегнатором, включающий ступицу, соединенную с помощью упругого элемента с зубчатым венцом, разделенным на части, размещенные под острым углом к плоскости, перпендикулярной оси, и выполненные в виде дисков с алмазно-абразивным покрытием боковых поверхностей зубьев, между которыми установлены импрегнированные зубчатые диски из медно-графитового сплава с высотой не менее половины высоты алмазно-абразивных зубчатых дисков, причем с торцов инструмента расположены алмазно-абразивные зубчатые диски, при этом диски установлены с возможностью изменения своего положения относительно оси инструмента и относительно соседнего диска, инструмент снабжен токосъемником для подвода электрического тока безопасного низкого напряжения к алмазно-абразивным зубчатым дискам и обрабатываемому колесу для осуществления электроконтактной обработки, а угол установки дисков на ступице определен по формуле:

α=arctg(A/D),

где α - острый угол к плоскости, перпендикулярной продольной оси, угол установки дисков на ступице;

А=[(ВЗ+2ВА)-ВИ] - амплитуда аксиально-смещенного режущего слоя осциллирующего диска, наклонного под углом к плоскости, перпендикулярной оси вращения;

ВЗ - высота обрабатываемой заготовки зубчатого колеса;

ВА - высота единичного алмазно-абразивного диска;

ВИ, D - соответственно высота и наружный диаметр инструмента.

| Ближайший аналог не обнаружен | |||

| Зубчатый инструмент | 1982 |

|

SU1065117A1 |

| ЗУБЧАТЫЙ ХОН | 1996 |

|

RU2118238C1 |

| СПОСОБ ЗУБОШЛИФОХОНИНГОВАНИЯ | 2002 |

|

RU2212987C1 |

| СПОСОБ АБРАЗИВНО-АЛМАЗНОЙ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2003 |

|

RU2231426C1 |

| ЗАЩИТНОЕ УСТРОЙСТВО К ПРЕССУ | 0 |

|

SU311778A1 |

Авторы

Даты

2006-04-10—Публикация

2004-09-13—Подача