Изобретение относится к области абразивной обработки, касается абразивного инструмента, способа абразивной обработки и может быть использовано для черновой, чистовой и отделочной обработки наружных поверхностей деталей.

Известно [1] , что абразивные круги изготавливаются из шлифзерен, шлифпорошков и микропорошков. Выбор зернистости определяется видом проводимых работ. Так для чернового шлифования используются круги, изготовленные из шлифовальных зерен, для чистового - из шлифпорошков, для отделочного шлифования - из микропорошков.

Недостатком данного абразивного инструмента является невозможность обеспечения высокой производительности обработки и высокого качества обработанной поверхности на одной операции. Для обеспечения этих требований необходимо иметь, как минимум, три абразивных круга различной зернистости, установленных на различных станках. Причем на отделочной стадии обработки для получения качественной поверхности скорость обработки должна соответствовать процессу хонингования, доводки, суперфиниширования.

Известны [2, 3] шлифовальные круги, выполненные в виде соосно расположенных участков чернового шлифования и с размещенными между ними участками чистового шлифования, которые позволяют увеличить количество активных абразивных зерен на рабочей поверхности круга и улучшить качество шлифованной поверхности. Недостатками данного круга являются невозможность врезного шлифования, шлифования в упор, отделочного шлифования, большой разброс шероховатости по поверхности детали.

Известен [4] шлифовальный круг с чередующимися по высоте слоями абразивных масс с различными характеристиками, при этом слои расположены по винтовой линии. Такие круги способны работать врезанием и до упора. Недостатками данного абразивного инструмента являются неравномерная шероховатость шлифуемой поверхности, ограниченность данного инструмента чистовым шлифованием или образованием на обрабатываемой поверхности ожоговых пятен, трещин в случае использования слоев из микропорошков, уменьшение объема бездефектного снятия стружки.

Близким техническим решением к заявляемому инструменту является комбинированный шлифовальный инструмент [5], выполненный в виде корпуса с выступами, содержащими участки с абразивными элементами из крупнозернистых слоев и расположенными во впадинах между ними и упруго связанными с механизмом перемещения в радиальном направлении участками с мелкозернистыми слоями.

Недостатками данного решения являются небольшой слой абразива, сложность устройства для перемещения абразивных элементов, находящихся во впадинах, трудность балансировки комбинированного абразивного инструмента и правки его рабочей поверхности. Использование мелкозернистого слоя одной зернистости не позволяет производить черновую, чистовую и отделочную обработки одним инструментом с одной установки детали (заготовки), т.е. на одной операции, и получать точную и качественную обработанную поверхность.

Задачей настоящего изобретения является повышение производительности, улучшение качества обрабатываемой поверхности при абразивной обработке.

Для выполнения этой задачи предлагаемый абразивный инструмент выполнен в виде абразивного круга с выступами на его рабочей поверхности, состоящими из крупнозернистого абразивного материала и чередующимися между ними в окружном направлении и расположенными во впадинах мелкозернистыми участками, изготовленными из микропорошков, тонких микропорошков различной зернистости. Участки скреплены между собой жестко, а для их изготовления использованы искусственные или естественные абразивные зерна и зерна из алмазов и других сверхтвердых материалов. Кроме того, введен ориентирующий элемент (устройство), определяющий угловую ориентацию оси симметрии рабочих поверхностей мелкозернистых участков, радиусные размеры которых меньше радиусных размеров крупнозернистых участков на величину, определяемую в соответствии с выражением

Rуч≤Rкр-(d3+hu),

где Rкр - радиусы рабочей поверхности крупнозернистых участков (мм);

Rуч - радиусы рабочей поверхности мелкозернистых участков (мм);

d3 - размер зерен основной фракции крупнозернистых участков (мм);

hu - величина износа радиуса рабочей поверхности крупнозернистых участков перед очередной правкой инструмента (мм).

Отличительные признаки предлагаемого инструмента заключаются в том, что мелкозернистые участки выполнены из микропорошков и тонких микропорошков с различной зернистостью. Участки между собой закреплены жестко; кроме того, введен элемент для ориентации оси симметрии рабочей поверхности мелкозернистых участков, радиусные размеры которых меньше радиусных размеров крупнозернистых участков на величину размера зерен основной фракции и на величину износа их радиуса перед очередной правкой инструмента.

Использование предложенного комбинированного инструмента позволит за одну установку детали (заготовки) выступами, состоящими из крупнозернистых порошков, вращающихся со шлифовальной скоростью, снять черновой припуск, а поочередная обработка участками, изготовленными из микропорошков и тонких микропорошков с уменьшающейся зернистостью и низкой скоростью их перемещения относительно обрабатываемой поверхности, позволит минимизировать процесс достижения минимальной высоты микронеровностей, качества и точности обрабатываемой поверхности. Количество участков, участвующих в формировании поверхности детали, их зернистость, скорость и время качания каждым из них определяют исходя из окончательной шероховатости детали. Изменяя набор мелкозернистых участков, участвующих в снятии припуска, можно варьировать получаемую шероховатость от Ra= 0,32 до Ra=0,01 и точность от 8-го квалитета до 4-го квалитета при исходной шероховатости Ra=0,64 и точности 9-го квалитета.

Для достижения названного технического результата предлагается способ механической обработки поверхностей деталей, при котором, как наиболее близком к нему известном способе [6], обработку поверхностей детали производят при взаимном перемещении инструмента и вращающейся детали вдоль профиля обрабатываемой поверхности, на чистовом этапе обработки инструменту сообщают качательное движение вокруг его оси в пределах угла, не превышающего 360o. В отличие от известного способа на черновом этапе обработку поверхностей детали производят выступами рабочей поверхности вращающегося со шлифовальной скоростью инструмента, содержащими крупнозернистые абразивные зерна, на чистовом и отделочном этапах обработку ведут мелкозернистыми участками инструмента, поочередно начиная с участков с большей зернистостью, при этом качательное движение инструменту сообщают в пределах длины дуги рабочей поверхности участка, на величину, не превышающую Lp-2d3, где Lp - длина дуги рабочей поверхности мелкозернистого участка, кроме того, инструменту сообщают радиальное перемещение на величину, определяемую из выражения h=Rкр-Rуч.

Описанный способ позволяет при обработке поверхностей деталей использовать предложенный комбинированный абразивный инструмент, содержащий крупнозернистые участки, изготовленные из шлифзерен и шлифпорошков и служащие для снятия чернового припуска за счет вращения инструмента со шлифовальной скоростью, а на чистовой и отделочной стадии обработки съем припуска осуществляется мелкозернистыми участками, изготовленными из микропорошков и тонких микропорошков различной зернистости, за счет сообщения инструменту качательного движения вокруг его оси в пределах границ участка, от участка с более крупной зернистостью к участку с более мелкой зернистостью.

Использование предложенного инструмента и способа механической обработки наружных поверхностей позволит за одну установку детали выступами, состоящими из крупнозернистых порошков, вращающихся со шлифовальной скоростью, снять черновой припуск, а поочередная обработка участками, изготовленными из микропорошков и тонких микропорошков с уменьшающейся зернистостью и низкой скоростью их перемещения относительно обрабатываемой поверхности, позволит ускорить процесс достижения минимальной высоты микронеровностей, качества и точности обрабатываемой поверхности. Повышению точности способствует и объединение в одну операцию черновой, чистовой и отделочной обработок. Количество участков, участвующих в формировании поверхности детали, их зернистость, скорость и время качения каждым из них определяют исходя из окончательной шероховатости детали. Изменяя набор мелкозернистых участков, участвующих в снятии припуска, можно варьировать получаемую шероховатость от Ra= 0,32 до Ra=0,01 и точность от 8-го квалитета до 4-го квалитета при исходной шероховатости Ra=0,64 и точности 9-го квалитета.

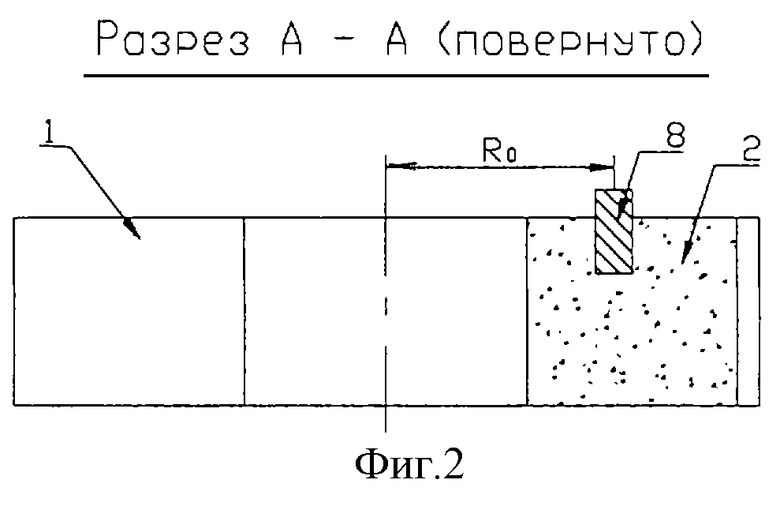

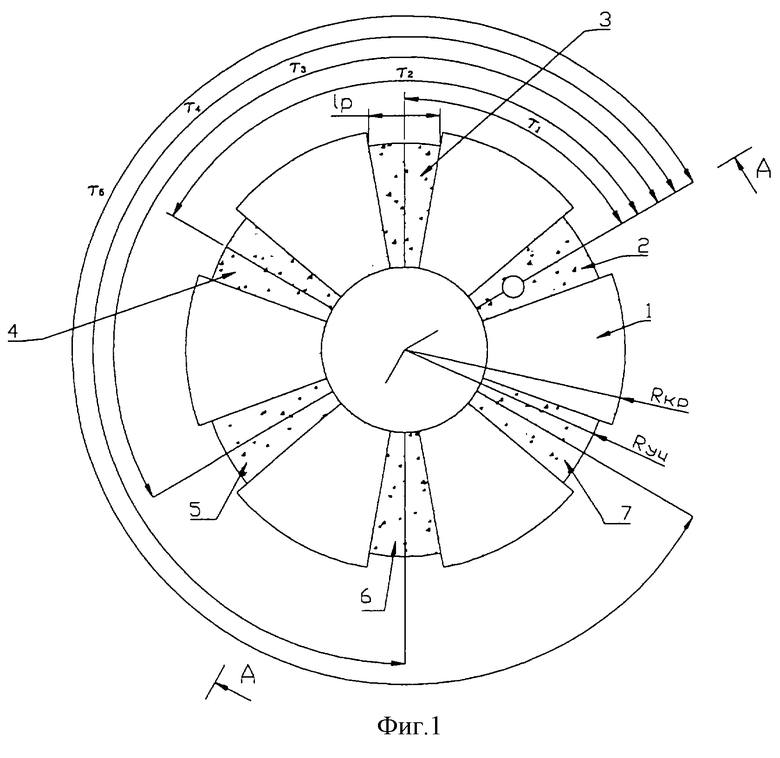

Прилагаемые изобретения иллюстрируются чертежами, на которых изображены

на фиг.1 - комбинированный абразивный инструмент;

на фиг.2 - разрез А-А.

Предлагаемый абразивный инструмент состоит из крупнозернистых участков 1, между которыми в окружном направлении расположены мелкозернистые участки с различной зернистостью 2, 3, 4, 5, 6, 7. Инструмент снабжен элементом 8 для ориентации оси симметрии рабочей поверхности мелкозернистых участков в пределах углов τ1, τ2, τ3, τ4, τ5. Рабочие поверхности мелкозернистых участков выполнены с радиусными размерами Rуч, меньшими радиусных размеров Rкр рабочих поверхностей выступов крупнозернистых участков на величину размера зерен основной фракции крупнозернистых участков d3 и на величину износа радиуса Rкр перед очередной правкой инструмента. Элемент ориентации 8 выполнен, например, в виде постоянного магнита и установлен на оси симметрии торца мелкозернистого участка 2 на расстоянии Rо от оси вращения инструмента. Приемное ориентирующее устройство установлено на том же расстоянии Ro неподвижного кожуха (не показано). Участки скреплены между собой жестко, а для их изготовления использованы искусственные и естественные абразивные зерна и зерна из алмазов и других сверхтвердых материалов.

Предлагаемый способ осуществляется в следующей последовательности: на этапе черновой обработки комбинированный абразивный инструмент вращается со шлифовальной скоростью, деталь вращается со скоростью около 1/60 скорости круга; кроме того, инструмент имеет радиальное перемещение относительно обрабатываемой детали, а при Loбp>В - еще и продольное перемещение детали (Loбp - длина обрабатываемой поверхности детали, В - высота комбинированного абразивного инструмента). На данном этапе обработки припуск с обрабатываемой поверхности детали снимают выступами рабочей поверхности круга, содержащими крупнозернистые абразивные зерна. После снятия чернового припуска комбинированный инструмент затормаживают до полной остановки и устанавливают относительно обрабатываемой поверхности осью симметрии рабочей поверхности одного из участков, изготовленных из микропорошков. После этого инструмент получает колебания относительно своей оси вращения в пределах рабочей поверхности этого участка на величину, не превышающую Lp-2d3, где Lp - длина дуги рабочей поверхности мелкозернистых участков, d3 - размер зерен основной фракции крупнозернистых участков; одновременно осуществляют радиальную подачу инструмента на врезание на величину h=Rкр-Rуч, где Rкр-радиус крупнозернистых участков, Rуч - радиус мелкозернистых участков. По окончании съема металла данным участком инструмент отходит от обрабатываемой поверхности на величину h+d3. Далее комбинированный инструмент ориентируют относительно обрабатываемой поверхности участка, изготовленного из микропорошка более мелкого, чем на предыдущем переходе, осуществляют его врезание в обрабатываемую поверхность (радиальное перемещение на величину h+d3) и цикл повторяется.

В зависимости от заданной шероховатости, качества поверхности, ее точности и для минимизации времени обработки изменяется набор участвующих в формировании обрабатываемой поверхности участков, их зернистости, скоростей их относительного перемещения (скорости качения, скорости вращения детали и скорости радиальной подачи), времени обработки каждым участком.

Пример использования предлагаемого способа и комбинированного инструмента

Условия эксперимента и объект обработки - внутреннее кольцо шарикоподшипника серии 206, изготовленных из стали ШХ-15, закаленной до твердости 60. . . 64 HRC, взяты те же, что и при исследовании аналога способа шлифования - доводки качающимся кругом [7].

Для проведения эксперимента использовался модернизированный желобошлифовальный станок ЛЗ-26П.

Размер и форма комбинированного абразивного инструмента: ПП 400х6х203.

Характеристика комбинированного абразивного инструмента (черновых участков): 25А40СМ1К7.

Характеристика чистовых и отделочных участков

участок 1-64СМ28М1К;

участок 2-64СМ20М1К;

участок 3-64СМ14М1К;

участок 4-64СМ7М1К;

участок 5-64СМЗМ1К.

Окружная скорость абразивного инструмента при черновом съеме припуска, м/с - 50.

Скорость качения инструмента на чистовом и отделочном этапах обработки, м/мин - 10.

Поперечная подача на черновом этапе обработки, мм/мин - 1,5.

Поперечная подача на чистовом и отделочном этапах обработки, мм/мин - 0,08.

Диаметральный припуск на обработку, мм - 0,5.

Длина дуги участков выступов и впадин приняты из рекомендуемых геометрических параметров абразивных прерывистых кругов.

Длина дуги участков (впадин), состоящих из микропорошков и тонких микропорошков - 21 мм.

Длина дуги участков (выступов), состоящих из крупнозернистых зерен - 68 мм.

Количество участков выступов - 14.

Количество участков впадин - 14.

Глубина дефектного слоя, образуемого после чернового шлифования, уменьшается за счет прерывистого процесса и составляет h=0,012 мм.

Для снятия чернового припуска (h=0,5 мм)t1, с:

Время для снятия чистового припуска (h=0,012 мм)t2, с:

В работе для достижения шероховатости (Rа=0,08) достаточно окончательной обработки тремя участками 2, 3, 4.

Время на смену участков, отвод инструмента от детали (на величину 2 мм), его подвод к детали после поворота абразивного инструмента равен 5 с.

t3=5х3=15 с,

время для окончательной абразивной обработки желоба tм=15+9=24 с.

Общее машинное время для полной абразивной обработки кольца ш/п 206 до Ra=0,08 равно Тм=t1+t2+t3=20+9+15=44 с.

Это время значительно меньше, чем обработка детали тонким шлифованием, суперфинишированием, полированием и меньше, чем при шлифовании - доводке качающимся кругом (табл. 1 и стр. 62 [7]).

Предлагаемый способ механической обработки поверхностей деталей может быть осуществлен только с использованием предлагаемого комбинированного абразивного инструмента.

Источники информации

1. Абразивная и алмазная обработка материалов. Справочник. Под ред. док. тех. наук проф. А.H.Резникова. - М.: Машиностроение, 1977.

2. А.С. 1755494 (СССР) Шлифовальный круг. /Ушанев О.Н., Заболотский В.Н. /Опубл. в Б.И, 1995, 7.

3. А.С. 2008190 (СССР) Шлифовальный круг. /Ушанев О.Н., Приданникова Л. В./Опубл. в Б.И., 1994, 4.

4. А. С. 1484663 (51) (СССР) Шлифовальный круг. /В.М.Офман, В.П.Ильиных/Опубл. в Б.И., 1989, 21.

5. А.С. 1609628 (51) (СССР) Комбинированный шлифовальный инструмент. /Л. В. Худобин и др./ Опубл. 1990 44.

6. Королев А. В. , Капульник С.И., Евсеев Д.Г. Комбинированный способ шлифования-доводки качающимся кругом. Изд-во Сарат. ун-та, 1983.

7. Якимов А.В. Прерывистое шлифование, Киев-Одесса. "Вища школа", 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМБИНИРОВАННЫЙ ШЛИФОХОНИНГОВАЛЬНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2253561C1 |

| КОМБИНИРОВАННЫЙ СПОСОБ ШЛИФОХОНИНГОВАНИЯ | 2004 |

|

RU2252854C1 |

| Комбинированный шлифовальный инструмент | 1988 |

|

SU1609628A1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ | 1996 |

|

RU2153968C2 |

| СПОСОБ ШЛИФОВАНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2355551C1 |

| СПОСОБ КОМБИНИРОВАННОГО ШЛИФОВАНИЯ | 2002 |

|

RU2211754C1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 2003 |

|

RU2268136C2 |

| Абразивный прерывистый круг | 1985 |

|

SU1388269A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2113340C1 |

| АЛМАЗНО-АБРАЗИВНЫЙ КРУГ С КОМБИНИРОВАННОЙ ЗЕРНИСТОСТЬЮ | 2008 |

|

RU2358853C1 |

Изобретения относятся к области абразивной обработки и могут быть использованы для черновой, чистовой и отделочной обработки наружных поверхностей деталей. Инструмент выполнен в виде абразивного круга с чередующимися в окружном направлении крупнозернистыми и мелкозернистыми абразивными участками. Мелкозернистые участки выполнены из микропорошков различной зернистости с радиусом, меньшим радиуса крупнозернистых участков. Последовательно осуществляют чистовой, черновой и отделочный этапы обработки. На черновом этапе инструмент вращают со шлифовальной скоростью и производят обработку крупнозернистыми участками. На чистовом и отделочных этапах обработку ведут мелкозернистыми участками поочередно, начиная с участка с большей зернистостью, и сообщают инструменту качательное движение вокруг его оси в пределах длины дуги рабочей поверхности мелкозернистого участка. Такие действия повышают качество и точность за счет обработки детали за одну ее установку. 2 с. и 1 з.п.ф-лы, 2 ил.

Rуч≤Rкр-(d3+hu),

где Rуч - радиусы мелкозернистых участков;

Rкр - радиусы крупнозернистых участков;

d3 - размер зерен основной фракции крупнозернистых участков.

hu - величина износа крупнозернистых участков перед очередной правкой инструмента.

| Комбинированный шлифовальный инструмент | 1988 |

|

SU1609628A1 |

| Королев А.В | |||

| и др | |||

| Комбинированный способ шлифования - доводки качающимся кругом | |||

| - Саратов, 1983, Издательство Саратовского университета, с.3-5 | |||

| Шлифовальный круг | 1973 |

|

SU536954A1 |

| КОМБИНИРОВАННЫЙ ШЛИФОВАЛЬНЫЙ КРУГ | 1999 |

|

RU2147983C1 |

| GB 1445313, 11.08.1976. | |||

Авторы

Даты

2003-06-27—Публикация

2001-03-22—Подача