Изобретение относится к композиции на основе полиолов и особенно, хотя и не исключительно, относится к композиции на основе полиолов per se и способу получения полиуретанового пенопласта с использованием такой композиции.

Полугибкие полиуретановые пенопласты, имеющие фактически структуру с закрытыми ячейками, используют в настоящее время для изоляции полугибких труб, которые могут применяться в нагревательных системах или просто для транспортировки горячих жидкостей.

Производство и использование полугибких труб связано с рядом преимуществ. Например, в производстве таких труб может быть использован по существу непрерывный процесс, что позволяет достичь высокой производительности и снизить количество используемого сырья, поскольку для заполнения труб практически не требуется транспортная тара. Кроме того, гибкость таких труб позволяет наматывать их в бухты, что облегчает их транспортировку и установку. Далее, на месте применения могут быть установлены более длинные отрезки труб, что снижает количество стыков, необходимых для соединения труб.

Пенопласты, используемые в трубах, должны, помимо соответствия требованиям гибкости, обладать другими необходимыми свойствами и должны быть способны выдерживать относительно высокие температуры. Для рабочих температур до 95oС можно использовать внутренние полиэтиленовые трубы, содержащие вспенивающие системы с низкой теплостойкостью. Однако, когда рабочие температуры превышают 120oС, используют внутренние металлические трубы, например, из меди, гофрированной стали или хром-никеля, что требует адаптированных систем пенопласта. Для производителей пенопластсв желательно изготовить один пенопласт, который отвечал бы обоим требованиям по теплостойкости, которые упомянутые выше.

Известно применение смесей полиолов, обладающих различными свойствами, для получения полугибких полиуретановых пенопластов. Одна известная смесь (описанная в сравнительном примере С1) может удовлетворить требованиям по теплостойкости; однако используемые полиолы несовместимы и поэтому их необходимо смешивать перед использованием, что является недостатком. Другие системы на основе совместимых полиолов являются коммерчески доступными. Однако на основе известных систем образуются полиуретановые пенопласты, которые либо неудовлетворительны с точки зрения требований по теплостойкости либо образуют пенопласты, обладающие низкой степенью гибкости.

Цель настоящего изобретения заключается в решении вышеописанных проблем.

Патент США 4568702 описывает смесь полиолов, состоящую из 25-75 мас.% гибкого простого полиэфирного полиола и 75-25 мас.% жесткого простого полиэфирного полиола. В нем не раскрыта однофазная смесь совместимых полиолов.

В соответствии с первым аспектом настоящего изобретения разработана однофазная смесь полиолов, состоящая из 20-65 мас.% полиола первого типа (далее по тексту "указанный первый полиол"), имеющего среднечисленную молекулярную массу больше 800, гидроксильное число менее 200 мг КОН/г и содержание этиленоксида менее 75 мас.%, и образующего с ним совместимую смесь 35-80 мас. % полиола второго типа (далее по тексту "указанный второй полиол"), имеющего среднечисленную молекулярную массу менее 1000, гидроксильное число более 300 мг КОН/г и содержание амина (выраженное в рамках процентного содержания N ) по меньшей мере 0,2 мас.%.

Указанный первый полиол может иметь молекулярную массу больше 1500, приемлемо больше 2000, предпочтительно более 2500, более предпочтительно больше 2700 и особенно больше 2900. Приемлемо, когда указанный первый полиол имеет молекулярную массу менее 20000, предпочтительно менее 15000, более предпочтительно менее 10000, особенно менее 8000.

Приемлемо, когда указанный первый полиол имеет гидроксильное число менее 150, предпочтительно менее 100, более предпочтительно менее 80, особенно менее 60 мг КОН/г. Приемлемо, когда указанный первый полиол имеет гидроксильное число по меньшей мере 10, предпочтительно по меньшей мере 15, более предпочтительно по меньшей мере 20, особенно по меньшей мере 25 мг КОН/г.

Функциональность полиола определяется как среднее число гидроксильных групп на молекулу полиола. Приемлемо, когда указанный первый полиол имеет функциональность по меньшей мере 2,0, предпочтительно по меньшей мере 2,2, более предпочтительно по меньшей мере 2,4, особенно по меньшей мере 2,5. Приемлемо, когда указанный первый полиол имеет функциональность 6 или меньше, предпочтительно 5 или меньше, более предпочтительно 4 или меньше, особенно 3,5 или меньше.

Содержание этиленоксида по массе в указанном первом полиоле может составлять по меньшей мере 5%, предпочтительно по меньшей мере 8%, более предпочтительно по меньшей мере 10%, особенно по меньшей мере 12%. Указанное содержание этиленоксида в указанном первом полиоле может быть меньше 60%, приемлемо менее 50%, предпочтительно менее 40%, более предпочтительно менее 30%, особенно 20% или меньше. Остальную часть содержания алкиленоксида в указанном первом полиоле может составлять пропиленоксид. Таким образом, предпочтительно указанный первый полиол представляет собой полиол на основе простого поли(оксиалкиленового)эфира, в частности аддукт этиленоксида и/или пропиленоксида.

Этиленоксид может быть введен в полимерную цепь указанного первого полиола любым известным способом, например в виде внутренних блоков, концевых блоков и статистически распределенных звеньев.

Указанный первый полиол может включать полимерный полиол, который представляет собой дисперсию твердого полимера в жидком основном полиоле. ЕР 0778301 A (Shell) описывает полимерные полиолы, и его содержание включено в данное описание в качестве ссылки. Основной полиол может иметь любой из признаков указанного первого полиола, описанного в данной заявке в различных аспектах. Когда в тексте дается ссылка на мас. % первого полиола в композиции, то этот мас. % относится к количеству основного полиола, когда используют полимерный полиол.

Полимер, диспергированный в основном полиоле, в принципе, может представлять собой любой такой полимер, который традиционно используют для этих целей. Так, приемлемые полимеры включают полимеры на основе этиленненасыщенных мономеров и особенно полимеры винилароматических углеводородов, таких как стирол, альфа-метилстирол, метилстирол и различные другие алкилзамещенные стиролы. Из их числа использование стирола является предпочтительным. Винилароматический мономер может быть использован самостоятельно или в сочетании с другими этиленненасыщенными мономерами, такими как акрилонитрил, метакрилонитрил, винилиденхлорид, различные акрилаты и сопряженные диены, такие как 1,3-бутадиен и изопрен. Однако предпочтительными полимерами являются полистирол и сополимеры стирола и акрилонитрила (САН). Другим приемлемым классом полимеров являются полимеры на основе полимочевины и полиуретаны. В этом отношении особенно пригодными являются продукты конденсации первичных аминов или аминов на основе многоатомных спиртов и ароматических диизоцианатов. Особенно предпочтительным полимером является продукт конденсации триэтаноламина и толуолдиизоцианата (ТДИ). Приемлемо, когда диспергированный полимер присутствует в количестве от 5 до 50 мас.% в расчете на общую массу полимерного полиола. В том случае, когда полимером является полистирол или САН полимер, предпочтительные количества твердого остатка лежат в пределах от 5 до 35 мас.%, тогда как в случае полиуретановых полимеров на основе полимочевины предпочтительное количество полимера составляет от 5 до 20 мас.%.

Примеры промышленных полимерных полиолов включают полиуретановые полиолы CARADOL SP50-01 и DESMOPHEN 7652, а также полистирольные полиолы CARADOL MD25-01 и CARADOL MD30-01 (CARADOL и DESMOPHEN являются торговыми марками).

Предпочтительно, когда указанный второй полиол имеет молекулярную массу больше 100, предпочтительно больше 200. Приемлемо, когда указанная молекулярная масса меньше 900, предпочтительно менее 750 и особенно предпочтительно 500 или меньше.

Приемлемо, когда указанный второй полиол имеет гидроксильное число по меньшей мере 300, предпочтительно по меньшей мере 400, более предпочтительно по меньшей мере 450 мг КОН/г. Указанное гидроксильное число может быть меньше 750, предпочтительно меньше 700, более предпочтительно 650 мг КОН/г или меньше.

Содержание амина указанного второго полиола (выраженное в процентном содержании азота в полиоле) может составлять по меньшей мере 0,5 маc.%, приемлемо по меньшей мере 0,7 мас.%, предпочтительно по меньшей мере 1 мас. %, более предпочтительно по меньшей мере 2 маc.% и особенно по меньшей мере 3 мас.%. Содержание амина может быть меньше 15 мас.%, предпочтительно менее 12 мас.%, более предпочтительно 8 мас.% или меньше.

Ароматичность (или содержание ароматики) указанного второго полиола может составлять величину, лежащую в пределах от 0 до 30%, предпочтительно в диапазоне от 5 до 25%, более предпочтительно в диапазоне от 10 до 20%, особенно примерно 16%.

Ароматичность относится к массовому процентному содержанию ароматических атомов углерода, т.е. атомов углерода, содержащихся в ароматической кольцевой структуре, присутствующих в соединении или рецептуре по отношению к общей массе этого соединения или композиции. Алкиленоксидом в указанном втором полиоле может быть один ПО или ПО-ЭО.

Указанный первый и/или указанный второй полиолы могут включать смесь полиолов или раствор полиолов, в этом случае все отличительные особенности первого и второго из описанных здесь полиолов (например, мас. %, гидроксильные числа, молекулярные массы, функциональности и содержание этиленоксида) относятся скорее к средним значениям показателей смесей или растворов, чем к показателям, например, индивидуальных полимеров в смеси.

Предпочтительно, указанная смесь полиолов включает по меньшей мере 30 мас. % указанного первого полиола. Предпочтительно, когда указанная композиция включает 60 мас.% или меньше указанного первого полиола. Предпочтительно, когда указанная композиция включает от 40 до 60 маc.% указанного первого полиола. Предпочтительно, когда указанная композиция включает по меньшей мере 40 мас.% указанного второго полиола. Предпочтительно, когда указанная смесь включает 70 мас. % или меньше указанного второго полиола. Предпочтительно, когда указанная смесь включает 60-40 мас.% указанного второго полиола.

Смесь полиолов может содержать дополнительные компоненты и вспомогательные вещества, используемые в производстве жестких и гибких полиуретановых пенопластов. Например, композиция на основе полиолов может включать катализатор вспенивания и/или сшивающий агент, например глицерин, и/или агент роста цепи, например 1,4-бутандиол. Могут быть использованы также такие вспомогательные вещества, как наполнители, антипирены, стабилизаторы пены, вспенивающие агенты и красители. Удобно, когда композиция на основе полиолов содержит ("маc.ч." относится к количеству частей по массе на 100 частей по массе первого и второго полиолов):

а) 0-8 маc.ч. одного или нескольких полиуретановых катализаторов и

б) 0-10,0 маc.ч., приемлемо 0-5,0 маc.ч., сшивающего агента.

Катализаторы образования полиуретана хорошо известны и включают различные соединения. Большой список катализаторов образования полиуретана представлен, например, в описании патента США 5011908. Предпочтительным катализатором является амин, особенно третичный амин. Предпочтительные аминовые катализаторы содержат аминную группу, замещенную, по крайней мере, двумя необязательно замещенными, предпочтительно незамещенными, низшими алкильными группами, которые могут быть одинаковыми или различными, но предпочтительно одинаковыми. Низшая алкильная группа может содержать до 8, предпочтительно до 6, более предпочтительно до 4, атомов углерода, из них особенно предпочтительными являются метильная и этильная группы. Катализатор на основе третичного амина можно выбрать из числа таких соединений, как бис(2,2'-диметиламино)этиловый простой эфир, триметиламин, триэтиламин, триэтилендиамин, диметилэтаноламин, N,N',N'-диметиламинопропилгексагидротриазин и N,N-диметилциклогексиламин. Примерами промышленных катализаторов на основе третичных аминов являются вещества, продаваемые под торговыми марками NIAX, TEGOAMIN, JEFFCAT (от компании "Huntsman Chemicals) и DABCO (все названия являются торговыми марками).

Указанный катализатор пенообразования обычно используют в количестве, лежащем в пределах от 0 до 5 маc.ч. Предпочтительные количества катализатора находятся в диапазоне значений от 0,5 до 2,5 маc.ч.

Факт использования сшивающих агентов в производстве полиуретановых пенопластов хорошо известен. Для этих целей используют полифункциональные алканоламины. Предпочтительные амины, которые могут быть включены в состав композиции полиолов с целью улучшения или поддержания совместимости первого и второго полиолов, включают диэтаноламин, часто обозначаемый в сокращении как ДЭОА, триэтаноламин, часто обозначаемый в сокращении как ТЭОА. Если сшивающий агент используется, то его вводят в количествах до 10 маc.ч., например от 0,5 до 5 маc.ч.

В состав композиции на основе полиолов также может быть включен вспенивающий агент. Приемлемые вспенивающие агенты включают воду, ацетон, (жидкий) диоксид углерода, галогенированные углеводороды, алифатические алканы и алициклические алканы. Вследствие истощающего озон действия полностью хлорированных, фторированных алканов (ХФА) использование вспенивающего агента этого типа обычно не является предпочтительным, хотя их можно использовать в объеме притязаний настоящего изобретения. Галогенированные алканы, в которых по меньшей мере один атом водорода не замещен атомом галогена (так называемые ГХФА и ГФА), характеризуются значительно меньшим эффектом истощения озона и поэтому являются предпочтительными галогенированными углеводородами, которые могут быть использованы в физических раздуваемых пенах. Очень хорошим приемлемым вспенивающим агентом типа ГХФА является 1-хлор-1,1-дифторэтан. Также хорошо известно об использовании воды в качестве (химического) вспенивающего агента. Вода взаимодействует с изоцианатными группами по хорошо известной реакции NCO/H2О, в результате которой образуется диоксид углерода, который вызывает эффект распыления. В качестве альтернативных вспенивающих агентов для ГФА были разработаны, в конце концов, алифатические и алициклические алканы. Примерами таких алканов являются бутаны и пентаны (алифатические) и циклопентан (алициклический). Следует понимать, что вышеуказанные вспенивающие агенты могут быть использованы по одному или в виде смесей двух или нескольких агентов. Установлено, что для достижения целей настоящего изобретения из всех упомянутых вспенивающих агентов особенно приемлемой в качестве вспенивающего агента является вода, способствующая выделению диоксида углерода. В тех случаях, когда предполагается использовать вспенивающий агент, его количество обычно соответствует традиционно применяемым количествам, а именно в пределах от 0,1 до 5 маc.ч. в случае воды и в пределах от примерно 0,1 до 20 маc. ч. в случае галогенированных углеводородов, алифатических алканов, алициклических алканов и жидкого диоксида углерода.

Помимо этого в состав композиции могут быть включены и другие вспомогательные вещества, такие как антипирены, стабилизаторы пен (поверхностно-активные вещества) и наполнители. Наиболее часто используемыми в качестве стабилизаторов пен в производстве полиуретанов являются органосиликоновые поверхностно-активные вещества. В промышленности выпускается большое число таких органосиликоновых поверхностно-активных веществ. Обычно такой стабилизатор пены используются в количестве до 5% по массе в расчете на массу реакционной смеси полиола и полиизоцианата.

Указанная композиция на основе полиолов предпочтительна для получения полиуретанового пенопласта, имеющего температуру размягчения 120oС или выше и являющегося полугибким. Является ли композиция на основе полиолов приемлемой, можно оценить по следующему тесту.

Этот тест включает взаимодействие, при 21oС, 100 мас.ч. композиции на основе полиолов в присутствии 1,8 мас.ч. воды, аминного катализатора и 1,0 мас. ч. силиконового поверностно-активного вещества (например, TEGOSTAB B8404), с полимерным МДИ, обладающего свойствами CARADATE 30, описанного ниже, с изоцианатным числом 110. Содержание катализатора выбирается таким образом, чтобы время волокнообразования составляло 30 сек (плюс или минус 5 сек).

Указанная композиция на основе полиолов в соответствии с первым аспектом изобретения предпочтительно составлена так, чтобы в результате ее взаимодействия с полимерным МДИ в условиях, описанных в цитированном выше методе испытаний, образовался полугибкий полиуретановый пенопласт, имеющий температуру размягчения 120oС и выше.

Настоящее изобретение распространяется на способ получения однофазной композиции на основе полиолов первого аспекта, который включает смешение указанного первого полиола и указанного второго полиола.

В соответствии со вторым аспектом разработан способ получения полиуретанового пенопласта, который является полугибким и который имеет температуру размягчения 120oС или выше, этот способ включает взаимодействие компонента на основе полиизоцианата с композицией на основе полиолов в соответствии с указанным первым аспектом.

Этот способ предпочтительно осуществлять при температуре окружающей среды, приемлемо, когда эта температура лежит в пределах от 20 до 25oС.

Полиизоцианаты, которые могут быть использованы для осуществления этого способа, представляют те полиизоцианаты, которые традиционно применяются в производстве гибких, полугибких или жестких полиуретановых пенопластов. Пригодные для использования полиизоцианаты должны содержать не менее двух изоцианатных групп и включают как алифатические (обычно алкилены), так и ароматические ди-, три-, тетра- и высшие изоцианаты, которые хорошо известны и применяются в производстве гибких полиуретановых пенопластов. Можно также использовать смеси двух или нескольких таких алифатических и/или ароматических полиизоцианатов. Примеры приемлемых полиизоцианатов включают 2,4-толуолдиизоцианат (2,4-ТДИ), 2,6-ТДИ, смеси 2,4-ТДИ и 2,6-ТДИ, 1,5-нафтендиизоцианат, 2,4-метоксифенилдиизоцианат, 4,4'-дифенилметандиизоцианат (МДИ), 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилендиизоцианат, 3,3'-диметил-4,4'-бифенилендиизоцианат и 3,3'-диметил-4,4'-дифенилметандиизоцианат, 4,4',4''-трифенилметантриизоцианат, 2,4,6-толуолтриизоцианат, 4,4'-диметил-2,2', 5,5'-дифенилметантетраизоцианат, полиметиленполифениленполиизоцианат, модифицированные карбодиимидами изоцианаты, преполимеры МДИ и смеси двух или нескольких из этих соединений. Могут быть также использованы полимерный МДИ, смеси полиизоцианатов с МДИ в качестве основного компонента.

Изоцианатное число используемого полиизоцианата может лежать в пределах от 100 до 140, предпочтительно в пределах от 105 до 130, более предпочтительно в пределах от 105 до 120.

Гибкость пенопласта можно оценить методом DIN 53423. Величина гибкости может составлять величину не менее 10 мм, приемлемо не менее 11 мм, предпочтительно не менее 12 мм, более предпочтительно не менее 13 мм и особенно не менее 14 мм.

Температура размягчения пенопласта может составлять не менее 125oС, предпочтительно не менее 130oС, более предпочтительно не менее 135oС.

Объемная масса пенопласта в условиях свободного поднятия, определенная в соответствии с методом ISO 845, может составлять не менее 20, предпочтительно не менее 30, более предпочтительно не менее 40, особенно не менее 50 кг/м3. Объемная масса пенопласта в условиях свободного поднятия может составлять 160 или менее, предпочтительно 120 или менее, более предпочтительно 100 или менее, особенно 80 кг/м3 или менее.

Настоящее изобретение распространяется на способ получения полиуретанового пенопласта, который является полугибким и имеет температуру размягчения 120oС или выше, этот способ включает взаимодействие компонента на основе полиизоцианата с указанным первым полиолом, как описано выше, и указанным вторым полиолом, как описано выше.

Приемлемо, когда такой полиуретановый пенопласт имеет явную структуру с закрытыми порами.

Далее настоящее изобретение распространяется на полиуретановый пенопласт, который является полугибким и имеет температуру размягчения 120oС или выше и который получают, используя композицию на основе полиолов, как описано выше, и/или описанный здесь способ.

Настоящее изобретение распространяется на формованное изделие, содержащее полиуретановый пенопласт, как описано в данном описании.

Формованным изделием предпочтительно является трубка. Она предпочтительно включает внутреннюю трубку и слой снаружи этой внутренней трубки, этот слой предпочтительно является трубчатым и изготавливается из указанного полиуретанового пенопласта. Указанный наружный слой приемлемо прилегает к указанной внутренней трубке. Указанная внутренняя трубка может включать такой синтетический материал, как сшитый полиэтилен. Однако предпочтительно, когда она изготовлена из металла, например меди, стали или хром-никеля.

Любая отличительная особенность любого аспекта любого изобретения или варианта осуществления изобретения, описанная в данной заявке, может сочетаться с любой отличительной особенностью любого другого аспекта любого изобретения или варианта его осуществления, описанной в данной заявке.

Далее сущность настоящего изобретения будет пояснена с помощью следующих примеров, в которых полиолы с 1 по V являются примерами рассмотренных выше первых полиолов, а полиолы А - С являются примерами вторых полиолов. В этих примерах следующие обозначения относятся к следующим соединениям.

Полиол I - ПО-ЭО простой полиэфирный полиол на основе глицерина, содержащий 14% концевых этиленоксидных (ЭО) звеньев, имеющий гидроксильное число 36 мг КОН/г и молекулярную массу 4700.

Полиол II - ПО-ЭО простой полиэфирный полиол на основе глицерина, содержащий 18% концевых ЭО-звеньев, имеющий гидроксильное число 36 мг КОН/г и молекулярную массу 4700.

Полиол III - ПО-ЭО простой полиэфирный полиол на основе глицерина, содержащий 15% статистически распределенных ЭО-звеньев, имеющий гидроксильное число 40 мг КОН/г и молекулярную массу 4000.

Полиол IV - ПО-ЭО простой полиэфирный полиол на основе глицерина, содержащий 13% статистически распределенных и концевых звеньев, имеющий гидроксильное число 56 мг КОН/г и молекулярную массу 3000.

Полиол V - ПО-ЭО простой полиэфирный полиол на основе глицерина, содержащий 15% блоков, имеющий гидроксильное число 56 мг КОН/г и молекулярную массу 3000.

Полиол VI - ПО-ЭО простой полиэфирный полиол на основе глицерина, содержащий 75% статистических ЭО-звеньев, имеющий гидроксильное число 36 мг КОН/г и молекулярную массу 4700.

Полиол А - простой полиэфирный полиол на основе диэтаноламин/ароматического ПО с гидроксильным числом 520 мг КОН/г, функциональностью 3,0 экв/моль, содержанием ароматики 16% и содержанием амина (выраженным в содержании азота) 3,6%.

Полиол В - полиол на основе этилендиамин/алифатического ПО, имеющий гидроксильное число 650 мг КОН/г, функциональность 4,0 экв/моль и содержание амина (выраженное в содержании азота) 8%.

Полиол С - ДФП/ЭДА/глицерин-ПО полиол, имеющий гидроксильное число 500 мг КОН/г, функциональность 3,0 экв/моль и содержание ароматики 30%.

Полиол D - простой полиэфирный полиол на основе глицерин/сорбита ПО, имеющий гидроксильное число 510 мг КОН/г и среднечисленную функциональность 4,5 экв/моль.

Полиол Е - простой полиэфирный полиол на основе глицерин/сорбита ПО с гидроксильным числом 500 мг КОН/г и средне-численной функциональностью 4,8 экв/моль.

Полиол F - смесь простых полиэфирных полиолов на основе сорбита и глицерина со средним гидроксильным числом 350 мг КОН/г и средней функциональностью 3,5 экв/моль.

Полиол G - смесь простых полиэфирных полиолов на основе сорбита и глицерина со средним гидроксильным числом 450 мг КОН/г и средней функциональностью 3,9 экв/моль.

Маc.ч. относятся к "массовым частям".

В8404 относится к TEGOSTAB B8404 - силиконовому поверхностно-активному веществу (пр. Goldschmidt).

CARADATE 30 - полимерный МДИ, эквивалентная масса 133,33 экв/г, среднечисленная функциональность 2,7 экв/моль и содержание NCO от 30 до 32% (пр. Shell).

DIME 6 - N,N-диметилциклогексиламинный катализатор (пр. Shell).

D33LV - DABCO 33LV, 33% ТЭДА (тетраэтилендиамин) в ди-этиленгликоле, полученный от фирмы "Air Products".

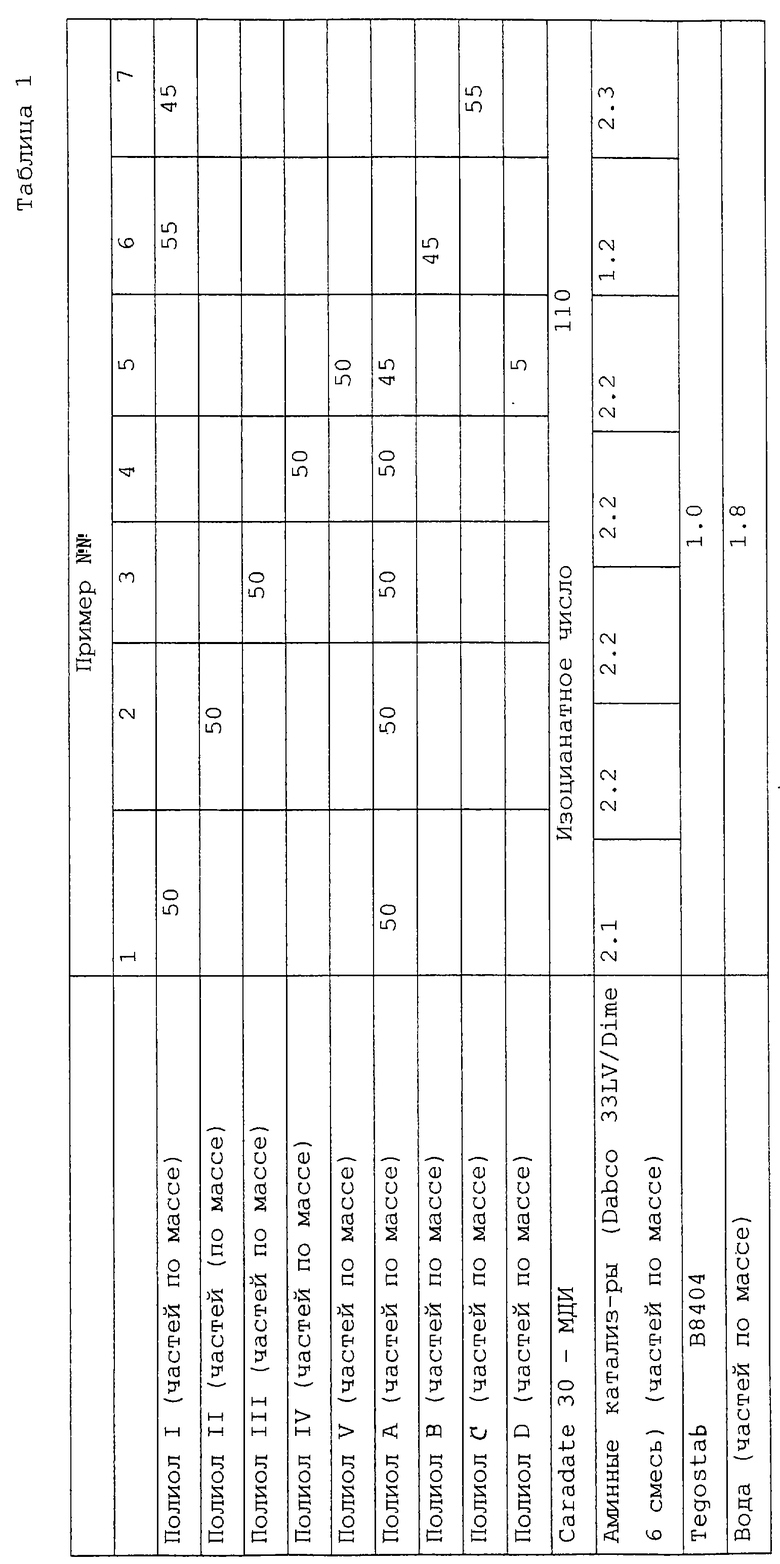

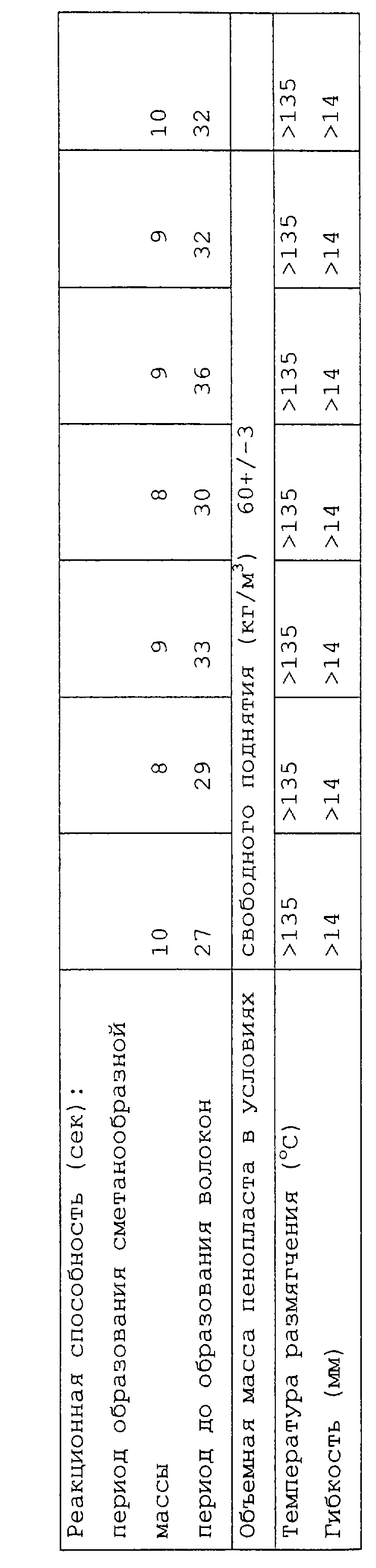

Пример 1.

Полиол 1 (50 мас.ч.) и Полиол А (50 мас.ч.) смешали вместе с ингредиентами, как описано в таблице 1, при температуре окружающей среды, использовав механическую мешалку (вращающуюся со скоростью, достаточной для получения гомогенной смеси). Оказалось, что они совместимы во всех соотношениях и образуют прозрачную однофазную жидкость.

Затем приготовили пенопласты в открытых политеновых мешках. Все компоненты, описанные в таблице 1, выдержали при температуре 21oС и все, за исключением МДИ, смешали в пластиковом стакане со скоростью 3000 об/мин на мешалке. МДИ добавили в течение 5 сек и смесь перемешивали еще в течение 5 сек перед выливанием ее в пластиковый мешок. Измерили время сохранения реакционной способности, величины которого показаны в таблице 1.

Из центральной части мешка отобрали образец пенопласта и провели на нем испытания. В таблице 1 представлены результаты проведенных испытаний. Гибкость определяли методом DIN 53423 в направлении поднятия пенопласта, а также в направлении, перпендикулярном направлению поднятия пенопласта. Показанная величина представляет собой смещение центра поперечного сечения образца пенопласта при разрыве. Представленные результаты являются средним результатом измерений в двух направлениях. Температуру размягчения определяли, используя систему термического анализа ТМА 7 фирмы "Perkin Elmer". Все измерения проводили под атмосферой гелия; прикладывали силу, обеспечивающую достижение нагрузки 50 кПа, и скорость обогрева составляла 10oС/мин. Остальные результаты, представленные в таблице 1, получены с использованием стандартных методов испытаний.

Примеры 2-7.

Полиолы, указанные в таблице 1, смешали и установили, что они совместимы. Затем осуществили реакцию в смеси аналогично тому, как описано в примере 1. Результаты представлены в таблице 1.

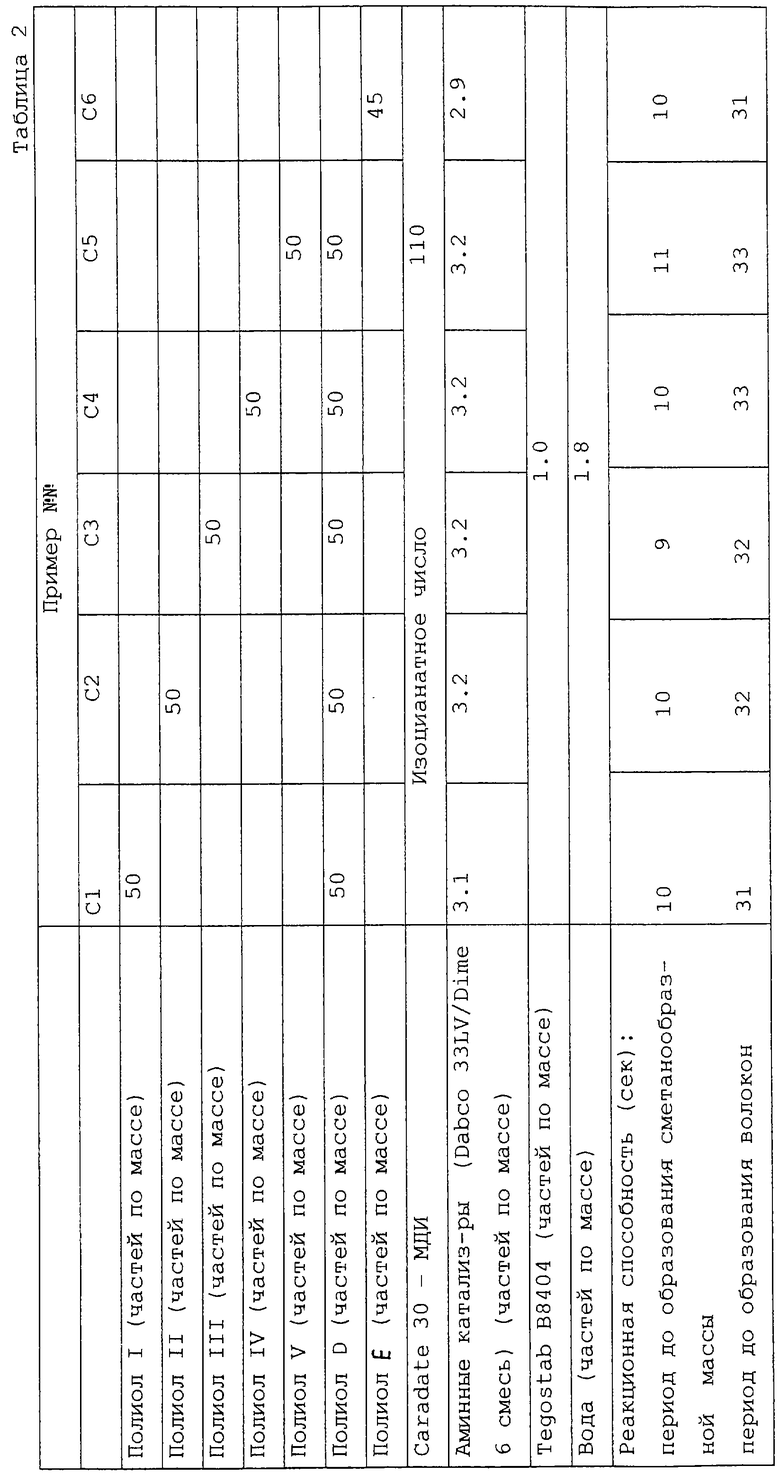

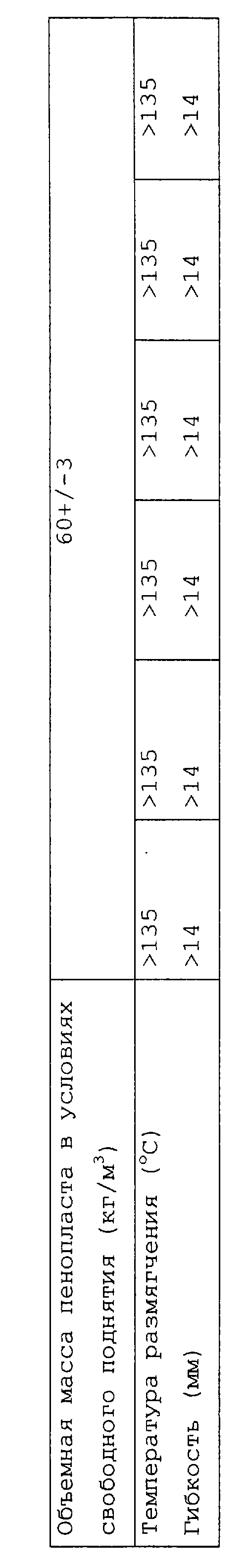

Сравнительные примеры С1-С6.

Полиолы, указанные в таблице 2, смешали, но оказалось, что они несовместимы. Затем осуществили реакцию в смеси аналогично тому, как описано в примере 1. Результаты представлены в таблице 2. Следует оценить, что, хотя температуры размягчения пенопластов, указанных в примерах, достаточно высокие, но совместимость компонентов представляет собой проблему. Считается, что несовместимость может быть обусловлена отсутствием какого-либо амина в полиолах D и Е.

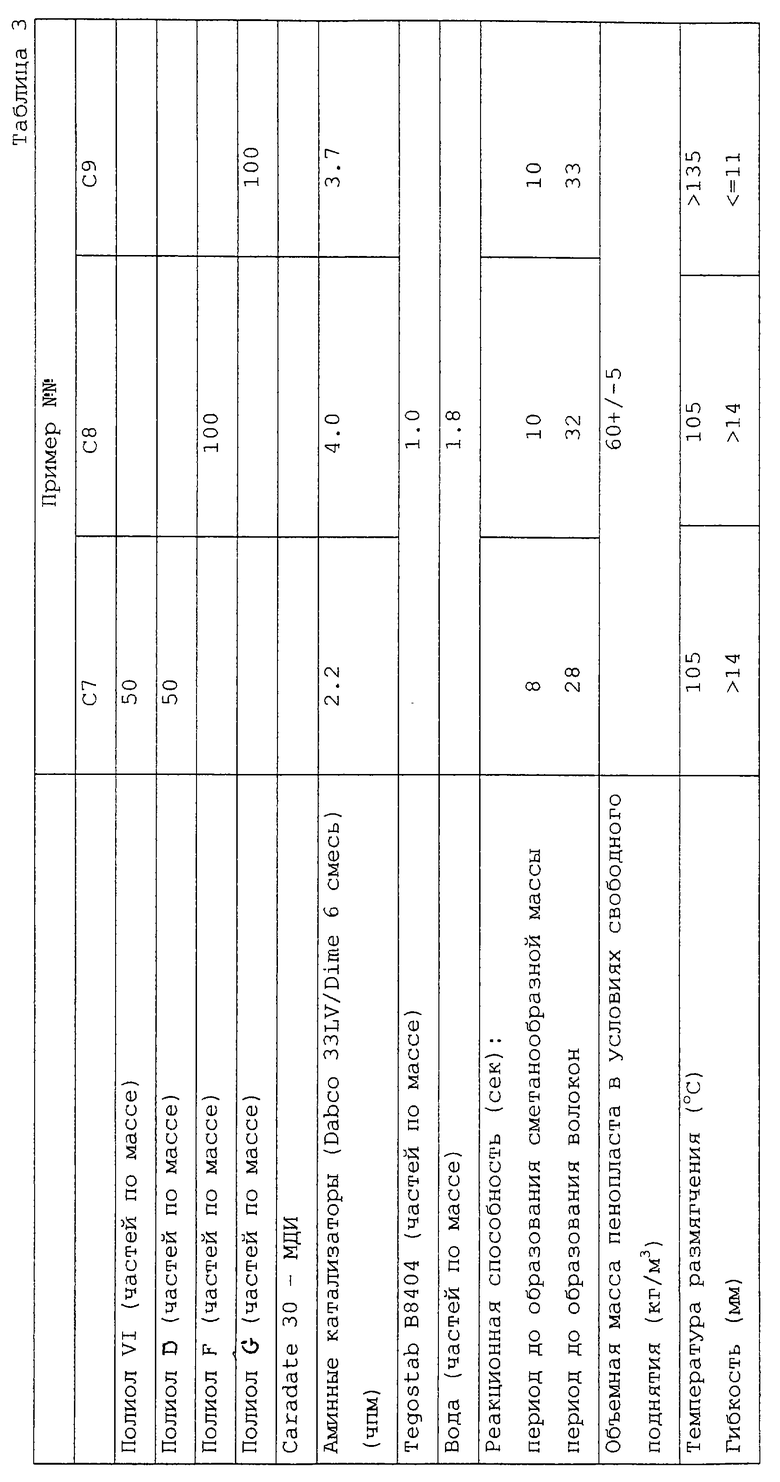

Сравнительные примеры С7-С9.

Полиолы, указанные в таблице 3, смешали и установили, что они совместимы. Затем осуществили реакцию в смеси аналогично тому, как описано в примере 1. Полученные результаты представлены в таблице 3. Следует оценить, что хотя полиолы совместимы, образующиеся из них пенопласты имеют либо достаточную гибкость при слишком низкой температуре размягчения (примеры С7 и С8), либо слишком низкую гибкость, но удовлетворительную температуру размягчения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЬНАЯ КОМПОЗИЦИЯ, ЭЛАСТИЧНЫЙ ЛАТЕКСОПОДОБНЫЙ ПЕНОПОЛИУРЕТАН И ФОРМОВАННОЕ ИЗДЕЛИЕ | 1996 |

|

RU2166516C2 |

| ПОЛИОЛ, МОДИФИЦИРОВАННЫЙ ПОЛИМЕРОМ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2128192C1 |

| ПОЛИЭФИРПОЛИОЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ПОЛИЭФИРПОЛИОЛОВАЯ СМЕСЬ, ЖЕСТКИЙ ПЕНОПОЛИУРЕТАН | 1996 |

|

RU2177960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОЛИОЛОВ | 2008 |

|

RU2462483C2 |

| СОВМЕСТНО ИНИЦИИРОВАННЫЙ ПРОСТОЙ ПОЛИЭФИРПОЛИОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2222550C2 |

| МАКРОМЕРНЫЙ ПРЕДШЕСТВЕННИК СТАБИЛИЗАТОРА ДЛЯ ПОЛИМЕРПОЛИОЛОВ | 1999 |

|

RU2219193C2 |

| ОСНОВА КОВРОВОГО ПОКРЫТИЯ, ПОЛУЧАЕМАЯ ИЗ БЛОК-СОПОЛИМЕРНЫХ КОМПОЗИЦИЙ | 1994 |

|

RU2138398C1 |

| УЛУЧШЕНИЯ ПЕНОПОЛИУРЕТАНОВ | 2014 |

|

RU2679138C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2576322C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТИЧНЫХ ПЕНОПОЛИУРЕТАНОВ | 2000 |

|

RU2222552C2 |

Изобретение относится к композиции на основе полиолов, а также к способу получения полиуретанового пенопласта с использованием такой композиции, который может быть использован для изоляции труб. Описывается однофазная смесь полиолов, состоящая из 20-65 мас.% полиола первого типа, имеющего среднечисленную молекулярную массу более 800, гидроксильное число менее 200 мг КОН/г и содержание этиленоксида менее 75 мас.%, и 35-80 мас.% полиола второго типа, имеющего среднечисленную молекулярную массу менее 1000, гидроксильное число более 300 мг КОН/г и содержание амина, выраженное в процентном содержании N, по меньшей мере 0,2 мас.%. Указанная смесь, вместе с катализаторами, сшивающим и вспенивающим агентами и другими вспомогательными веществами, образует композицию, которая при взаимодействии с полиизоцианатным компонентом образует полиуретановый пенопласт. Полученные таким способом пенопласты обладают удовлетворительной теплостойкостью и температурой размягчения 120oС или более. 3 с. и 4 з.п.ф-лы, 3 табл.

| US 4568702 А, 04.02.1986 | |||

| WO 9424184 A, 27.10.1994 | |||

| WO 9509886 A, 13.04.1995 | |||

| Способ получения полужесткого пенополиуретана в виде блоков | 1977 |

|

SU704950A1 |

| СПОСОБ ПОЛУЧЕНИЯ В ЗАКРЫТОЙ ФОРМЕ ЭЛАСТИЧНЫХ ПЕНОПОЛИУРЕТАНОВЫХ ИЗДЕЛИЙ И ЭЛАСТИЧНЫЕ ПЕНОПОЛИУРЕТАНОВЫЕ ИЗДЕЛИЯ | 1993 |

|

RU2100383C1 |

Авторы

Даты

2003-06-27—Публикация

1998-10-21—Подача