Изобретение относится, преимущественно к нефтегазодобывающей промышленности, а именно - к перекачивающим системам, эксплуатируемым в сложных природно-климатических и геологических условиях и подверженных совмещенному одновременному длительному неконтролируемому резонансному внутреннему и внешнему техногенному вибрационному и знакопеременному циклическому природно-геологическому и климатическому воздействию. Кроме этого, изобретение может быть использовано в любой другой промышленности для комплексной совмещенной вибрационно-компенсационной защиты перекачивающих техногенных трубопроводных систем, например вентиляционных и т.п.

Заявителем не найдены аналоги предполагаемого изобретения, в которых были бы известны технические и конструктивные решения комплексной совмещенной вибрационно-техногенной и природно-геологической (вибрационно-компенсационной) защиты нефтегазоперекачивающих систем. Наоборот, обзор российских патентных источников показывает, что в последние годы складывается опасная тенденция наращивания техногенного вибрационного воздействия (особенно внутреннего) на перекачивающую техногенную систему в погоне за кажущимся локальным положительным эффектом - повышением возможности транспортировки вязких и неоднородных нефтепродуктов. Это видно из российских патентов: 2117187 "Способ концентрации и передачи энергии в различных средах" (F 15 D 1/00, F 17 D 1/20) и 2117828 "Устройство для ускорения потока текучей среды" (F 15 D 1/02, F 17 D 1/18).

Известны конструктивные решения, позволяющие оптимизировать параметры фундаментов турбомашин в соответствии с учетом их вибрационных характеристик: 2134744 "Фундамент под турбоагрегат" (E 02 D 27/44) и компенсирующие опоры для трубопроводов: 2124668 "Опора трубопровода" (F 16 L 3/205). Известен конструктивный опорный элемент, выполненный в виде винтовых стержней с гайками: 2117109 "Фундамент зданий, сооружений, возводимых на неравномерно деформируемых основаниях" (E 02 D 35/00). Известен компенсационный конструктивный элемент, выполненный в виде домкратов для компенсации возникающих знакопеременных перемещений между опорой и трубопроводом: 2064554 (E 02 D 27/35). Известен также способ расчета оптимальных параметров турбомашин, используемых для перекачки нефтепродуктов: СНиП 2.02.05-87 "Фундаменты машин с динамическими нагрузками", стр. 11 и 12. По этому способу сначала производят сбор исходных параметров, далее - выбирают конструктивные схемы фундаментов в зависимости от характеристик турбомашин, несущих и деформационных свойств грунтов основания, при этом несущие свойства грунтов оснований определяют по результатам полевых испытаний длительно действующими динамическими нагрузками.

Основным недостатком известных технических решений является низкая эксплуатационная надежность, непригодность и невыгодность эксплуатации в суровых природно-геологических условиях, ограниченность их функциональных возможностей, что приводит к отсутствию универсальной комплексной совмещенной вибрационно-компенсационной защиты нефтегазоперекачивающей системы от техногенной внутренней и внешней вибрации, климатических и геологических знакопеременных циклических перемещений. Известные конструктивные элементы защиты от вибраций и перемещений используются локально и разрозненно, без учета совместного взаимодействия и взаимовлияния, что, в конечном итоге, может привести не к устранению, а к усугублению неблагоприятных условий эксплуатации. В реальной жизни нефтегазоперекачивающая система работает как единый техногенный комплекс, подвергающийся суммарному одномоментному воздействию непредсказуемых и трудно контролируемых техногенных и природно-климатических причин. При этом внутренние и внешние источники вибрации в разных пунктах трубопроводной системы, передаваясь через жестко-упругий материал конструктивных элементов при совместном одновременном воздействии, приводят к неконтролируемым резонансным вибрациям, которые, в свою очередь, являются источником сверхнормативного шума и в последующем причиной снижения всех эксплуатационных параметров, вплоть до аварийных непредсказуемых техногенных ситуаций. В добавление к этому в реальных условиях эксплуатации техногенные вибрационные причины снижения эксплуатационной надежности системы многократно усиливаются природно-геологическими не предсказуемо трудно контролируемыми причинами. Кроме этого, известные способы расчетов оптимальных параметров опорных элементов турбомашин сложны, трудоемки, требуют сложных опытных проверок и трудоемких отладок и не учитывают не прогнозируемые реальные режимы работы техногенного излучающего вибрацию оборудования, которое необходимо по нормативным требованиям устанавливать только лишь на надежный стабилизированный фундамент. Известные эластичные патрубки, эластичные муфты и эластичные амортизаторы не могут быть использованы для комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы из-за высоких давлений и коррозии эластичных материалов. В крайнем случае, ими можно воспользоваться только после трудоемких опытно-экспериментальных подборок и подгонок. Однако в этом случае возникают проблемы обеспечения эксплуатационной надежности, долговечности, оперативности ремонта, универсальности, индустриализации производства и ремонта конструктивных элементов комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы. В сложных природно-климатических и геологических условиях эксплуатации, непредсказуемо вибрирующая техногенная система ведет себя, как разрушающий все, к чему прикоснется вибрационный инструмент, тем самым нарушается экология окружающей среды, снижается несущая способность и без того слабых грунтов, на которые опираются конструктивные элементы системы. Все вышеперечисленное приводит, в конечном итоге, к следующему. Во-первых, нарушается ориентация всей системы в пространстве и времени из-за непредсказуемого суммарного поведения естественного основания и вибрирующей (как правило, в опасном резонансном режиме) системы. Во-вторых, вся система оказывает экологически опасное воздействие на окружающую среду и здоровье обслуживающего персонала. В-третьих, резко снижается эксплуатационная надежность системы, особенно при эксплуатации в сложных природно-климатических и геологических условиях. В-четвертых, резко увеличиваются затраты на устройство мощных искусственных фундаментов и оснований, предписываемых нормативными документами. В-пятых, резко сокращается межремонтный эксплуатационный срок при одновременном увеличении сроков и повышении трудоемкости ремонта (снижается оперативность ремонта), а сам ремонт превращается в постоянно хроническую трудоемкую и дорогостоящую ликвидацию техногенных и природных инцидентов, аварий и катастроф и устранение экологических трудно восполняемых катастрофических материальных и моральных потерь и последствий.

Целью изобретения является повышение эксплуатационной надежности и снижение техногенного воздействия на окружающую природу и обслуживающий персонал нефтегазоперекачивающей системы за счет совмещенного комплексного организационного и конструктивного выполнения и исполнения техногенной вибрационной, шумовой, климатической и геологической компенсационной защиты.

Поставленная цель достигается тем, что вибрационная и компенсационная защита системы производятся комплексно одними и теми же конструктивными стыковыми, силовыми передаточными и опорными изолирующими эластичными элементами, при этом стыковые элементы, выполненные в виде эластичных безраспорных многослойно армированных патрубков, установлены и в местах соединения трубопроводов с насосами, и в самом трубопроводе перед и после участков, подвергающихся внешнему и внутреннему техногенному вибрационному воздействию; силовые передаточные элементы, выполненные в виде высокоэластичных фигурных муфт, устанавливаются с регулировкой жесткости передачи крутящего момента после жесткого агрегирования силовых и насосных агрегатов на общей несущей раме, а опорные элементы, выполненные в виде эластичных пневматических амортизаторов пониженной и/или повышенной грузоподъемности, устанавливаются после предварительного расчета, по которому вначале определяется центр масс каждого индивидуального агрегированного силового блока системы, затем соответствующий им суммарный центр жесткости вибрационно-компенсационных опорных амортизаторов, поддерживающих каждый индивидуально агрегированный силовой блок, при этом грузоподъемность, количество и места установок опорных пневматических амортизаторов для каждого индивидуального силового блока вначале назначают из конструктивных соображений, затем проверяют расчетами условие совмещения центра масс агрегированного силового блока с суммарным центром жесткости опорной вибрационно-компенсационной защиты, а далее по результатам произведенного расчета производят корректировку и опытную проверку конструктивного решения, сперва - опорной вибрационно-компенсационной защиты каждого индивидуального силового блока и индивидуальных опор трубопровода, а затем всего комплекса вибрационно-компенсационной защиты нефтегазоперекачивающей системы, при этом монтаж системы производят в проектируемые сроки, а корректировку и опытную проверку производят в момент достижения природно-геологических среднестатистических параметров.

Цель достигается тем, что стыковые элементы комплексной вибрационно-компенсационной защитной изоляции выполнены в виде эластичных безраспорных многослойно армированных патрубков, установленных и в местах соединения трубопроводов с насосами, и в самом трубопроводе до и после участков, подвергающихся внешнему и/или внутреннему техногенному вибрационному, климатическому и геологическому циклическому воздействию; силовые передаточные элементы - в виде высокоэластичных муфт фигурной формы с регулируемой жесткостью передающего крутящего момента, а опорные элементы - в виде эластичных пневматических амортизаторов пониженной и/или повышенной грузоподъемности, причем перекачивающие агрегаты и силовые двигательные установки выполнены жестко агрегированными в единый блок на общей раме, а грузоподъемность, количество и места установок опорных пневматических амортизаторов, поддерживающих каждый индивидуальный агрегированный силовой блок и/или каждую индивидуальную опору трубопровода, выполнены в соответствии с условием совмещения центра масс агрегируемого силового блока с суммарным центром жесткости опорной вибрационной защиты.

Цель достигается тем, что края эластичных трубчатых элементов стыкового патрубка выполнены вывернутыми на внешнюю сторону и плавно огибающими силовые несущие кольца, контактно-несущий слой патрубка выполнен из материала, устойчивого к коррозии от нефтепродуктов, внешний покровный слой патрубка - из морозостойкого материала, а защитный кожух выполнен в виде отрезка трубы, одним концом закрепленной на фланце, соединяющем патрубок с трубопроводом, а другим концом - на независимой от насосного агрегата опоре.

Цель достигается тем, что эластичный фигурный передаточный элемент выполнен в виде выпуклой горообразной высокоэластичной оболочки, а защитный кожух - в виде двух установленных с зазором между собой жестких чашеобразных элементов, закрепленных на фланцах.

Цель достигается тем, что корпус амортизатора пониженной грузоподъемности выполнен колоколообразной формы, эластичная пневматическая камера размещена в колоколообразном корпусе, а верхний опорно-контактный элемент выполнен в виде винта с регулируемым по высоте опорным кольцом.

Цель достигается тем, что корпус амортизатора повышенной грузоподъемности выполнен совмещенным с эластичной пневматической камерой с волнистой боковой поверхностью бочкообразной фигурной формы с зауженной центральной частью, в которой установлено фиксирующее кольцо, а верхний опорно-контактный элемент выполнен в виде винта с регулируемым по высоте опорным кольцом.

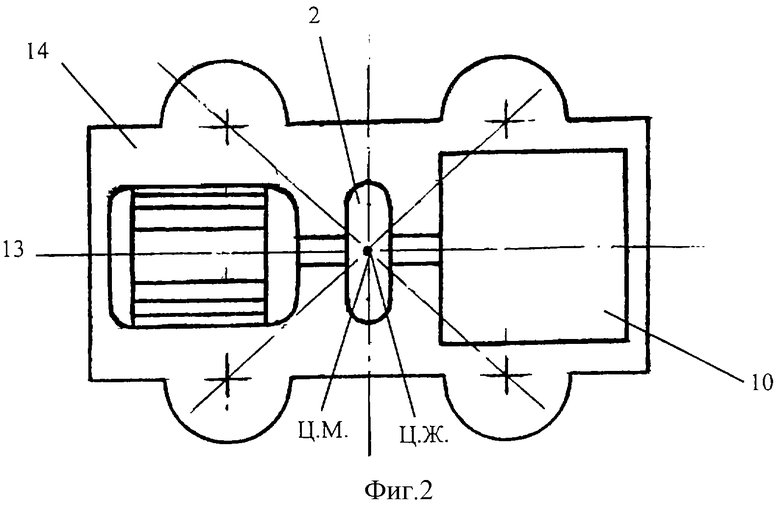

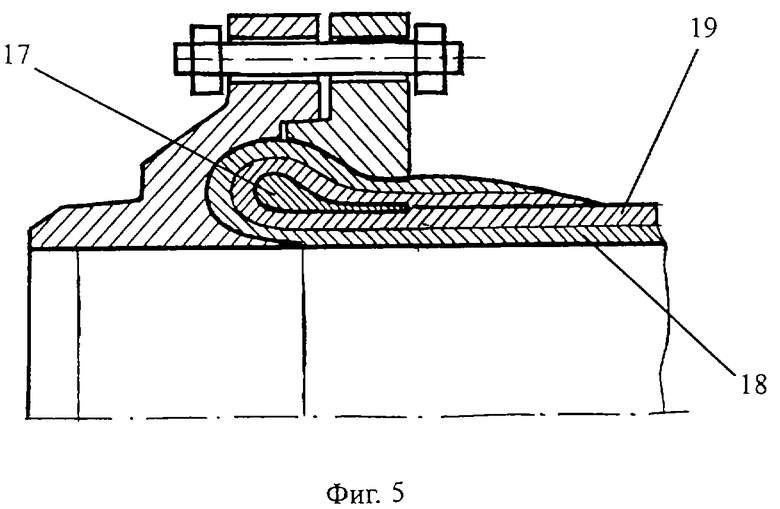

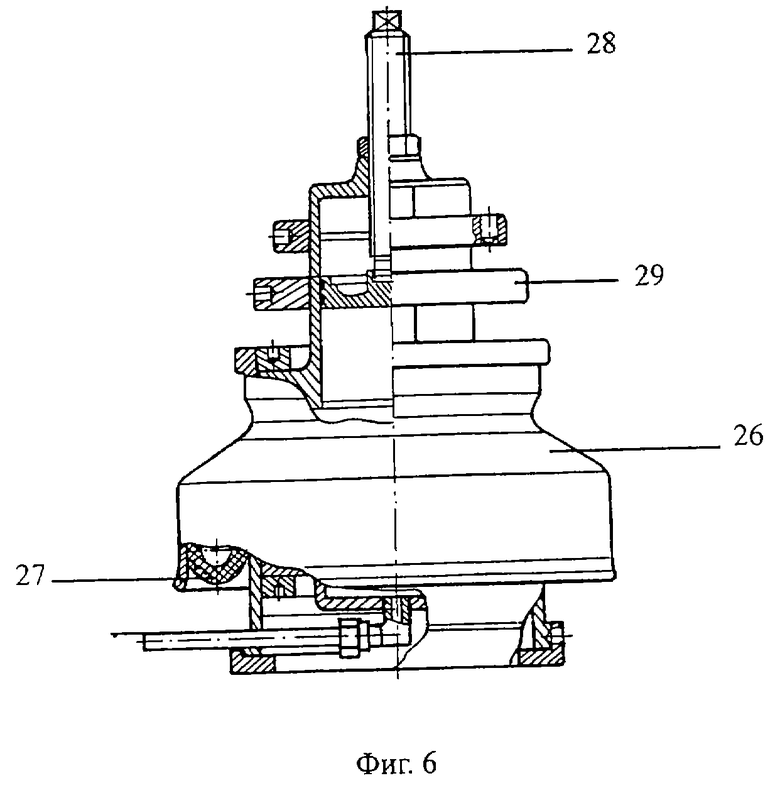

Изобретение иллюстрируется чертежами, где на Фиг.1 изображена часть нефтегазоперекачивающей системы, подвергающейся техногенным внутренним 1, техногенным внешним 2 и циклическим знакопеременным климатическим 3 и геологическим 4 одновременным длительным воздействиям. На Фиг.2 изображен в плане жестко агрегированный на общей раме насосно-агрегатный блок, центр масс которого совмещен с центром суммарной жесткости опорных пневматических амортизаторов. На Фиг. 3 изображена высокоэластичная силовая передаточная муфта. На Фиг. 4 изображен безраспорный патрубок в разрезе. На Фиг.5 изображен фрагмент крепления патрубка к переходному фланцу. На Фиг.6 изображен опорный пневматический амортизатор пониженной грузоподъемности. На Фиг.7 изображен опорный пневматический амортизатор повышенной грузоподъемности.

Способ комплексной защиты нефтегазоперекачивающей системы, эксплуатируемой на вечномерзлых, болотистых, пучинистых и слабых неконсолидированных грунтах, от техногенных внутренних 1 и внешних 2 вибрационных и знакопеременных циклических климатических 3 и геологических 4 воздействий включает совмещенную комплексную вибрационную и компенсационную защиту системы одними и теми же конструктивными стыковыми 5, силовыми передаточными 6 и опорными 7 изолирующими эластичными элементами. Стыковые элементы, выполненные в виде эластичных безраспорных многослойно армированных патрубков 8, помещенных в защитные кожухи 9, установлены и в местах соединения трубопроводов с насосами 10, и в самом трубопроводе 11 до и после участка, подвергающегося внешнему 2 и внутреннему 1 техногенному вибрационному воздействию. Конструктивные силовые передаточные элементы 6, выполненные в виде высокоэластичных фигурных муфт 12, устанавливаются с регулировкой жесткости передачи крутящего момента после жесткого агрегирования силовых 13 и насосных 10 агрегатов на общей несущей раме 14. Опорные элементы 7, выполненные в виде эластичных пневматических амортизаторов пониженной 15 (Фиг.6) и/или повышенной 16 (Фиг. 7) грузоподъемности, устанавливаются после предварительного расчета, по которому вначале определяется центр масс каждого индивидуального агрегированного силового блока системы, затем соответствующий им суммарный центр жесткости вибрационно-компенсационных опорных элементов 7 (15 и/или 16), поддерживающих каждый индивидуально агрегированный силовой блок. При этом грузоподъемность, количество и места установок опорных пневматических амортизаторов 15 и/или 16 для каждого индивидуального силового блока вначале назначают из конструктивных соображений, затем проверяют расчетами условие совмещения центра масс агрегированного силового блока с суммарным центром жесткости опорной вибрационно-компенсационной защиты, а далее по результатам произведенного расчета производят корректировку и опытную проверку конструктивного решения, сперва - опорной вибрационно-компенсационной защиты каждого индивидуального силового блока и индивидуальных опор трубопровода, а затем всего комплекса вибрационной и компенсационной защиты нефтегазоперекачивающей системы, при этом монтаж системы производят в проектируемые сроки, а корректировку и опытную проверку производят в момент достижения природно-геологических среднестатистических параметров.

Устройство для реализации способа комплексной защиты нефтегазоперекачивающей системы, эксплуатируемой на вечномерзлых, болотистых, пучинистых и слабых неконсолидированных грунтах, от техногенных внутренних 1 и внешних 2 вибрационных и знакопеременных циклических климатических 3 и геологических 4 воздействий содержит стыковые элементы 1, выполненные в виде эластичных безраспорных многослойно армированных патрубков 8, установленных и в местах соединения трубопроводов 11 с насосами 10, и на самом трубопроводе, до и после участка, подвергающегося внешнему 2 и/или внутреннему 1 техногенному вибрационному, климатическому 3 и геологическому 4 циклическому воздействию. Силовые передаточные элементы 6 выполнены в виде высокоэластичных муфт 12 фигурной формы с регулируемой жесткостью передающего крутящего момента. Опорные элементы 7 выполнены в виде эластичных пневматических амортизаторов пониженной 15 и/или повышенной 16 грузоподъемности, при этом перекачивающие агрегаты 10 и силовые двигательные установки 13 выполнены жестко агрегированными в единый блок на общей раме 14. Грузоподъемность, количество и места установок опорных пневматических амортизаторов 7, поддерживающих каждый индивидуальный агрегированный силовой блок и/или каждую индивидуальную опору трубопровода 11, выполнены в соответствии с условием совмещения центра масс агрегируемого силового блока (Ц.М.) с суммарным центром жесткости (Ц.Ж.) опорной вибрационной защиты.

Патрубок 5 для совмещенной комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы содержит эластичный многослойно армированный элемент 8, края которого выполнены вывернутыми на внешнюю сторону патрубка и плавно огибающими силовые несущие кольца 17. Контактно-несущий слой 18 патрубка выполнен из материала, устойчивого к коррозии от нефтепродуктов. Внешний покровный слой 19 патрубка выполнен из морозоустойчивого материала. Защитный кожух 9 патрубка 5 выполнен в виде отрезка трубы, один конец которой закреплен на фланце 20, соединяющем патрубок 5 с трубопроводом 11, а другой конец кожуха 9 закреплен на независимой от насосного агрегата 10 опоре 21.

Муфта 6 для совмещенной комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы содержит эластичный фигурный передаточный элемент, выполненный в виде выпуклой горообразной высокоэластичной оболочки 12. Защитный кожух муфты 6 выполнен в виде двух установленных с зазором между собой жестких чашеобразных элементов 22 и 23, закрепленных на фланцах 24 и 25.

Амортизатор пониженной грузоподъемности 15 для совмещенной комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы содержит выполненный колоколообразной формы корпус 26, эластичную пневматическую камеру 27, размещенную в корпусе 26. и верхний опорно-контактный элемент 28, выполненный в виде винта с регулируемым по высоте опорным кольцом 29.

Амортизатор повышенной грузоподъемности 16 для совмещенной комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы содержит корпус 30, выполненный совмещенным с эластичной пневматической камерой с волнистой боковой поверхностью бочкообразно фигурной формы с зауженной центральной частью, в которой размещено фиксирующее кольцо 31 и опорно-контактный элемент 32, выполненный в виде винта с регулируемым по высоте опорным кольцом 33.

Способ комплексной защиты нефтегазоперекачивающей системы, эксплуатируемой на вечномерзлых, болотистых, пучинистых и слабых неконсолидированных грунтах, от техногенных внутренних 1 и внешних 2 вибрационных и знакопеременных циклических климатических 3 и геологических 4 воздействий осуществляется следующим образом. Вибрационную и компенсационную защиту системы производят комплексно одними и теми же конструктивными стыковыми 5, силовыми передаточными 6 и опорными 7 изолирующими эластичными элементами. При этом стыковые элементы 5, выполненные в виде эластичных безраспорных многослойно армированных патрубков 8, защищенных кожухами 9, установлены и в местах соединения трубопроводов 11 с насосами 10, и в самом трубопроводе 11 до и после участков, подвергающихся внешнему 2 и внутреннему 1 техногенному вибрационному воздействию. Силовые передаточные элементы 6, выполненные в виде высокоэластичных фигурных муфт, устанавливаются с регулировкой жесткости передачи крутящего момента, которая осуществляется подбором требуемых эластичных свойств фигурной торообразной оболочки 12. На общей несущей раме 14 жестко агрегируются силовые 13 и насосные 10 агрегаты. Опорные элементы 1, выполненные в виде эластичных пневматических амортизаторов пониженной 15 и/или повышенной 16 грузоподъемности, устанавливаются на раме 14 каждого индивидуально агрегированного блока после предварительного расчета, по которому вначале определяется центр масс каждого индивидуального агрегированного силового блока, затем соответствующий им суммарный центр жесткости вибрационно-компенсационных опорных амортизаторов 7, поддерживающих раму 14, при этом грузоподъемность, количество и места установок опорных пневматических амортизаторов 7 для каждого индивидуального силового блока вначале назначают из конструктивных соображений, затем проверяют расчетами условие совмещения центра масс (Ц.М.) агрегированного силового блока с суммарным центром жесткости (Ц.Ж.) опорной вибрационно-компенсационной защиты, а далее по результатам произведенного расчета производят корректировку и опытную проверку конструктивного решения, сперва - опорной вибрационно-компенсационной защиты каждого индивидуального силового блока и индивидуальных опор трубопровода, а затем всего комплекса вибрационно-компенсационной защиты нефтегазоперекачивающей системы, при этом монтаж системы производят в проектируемые сроки, а корректировку и опытную проверку производят в момент достижения природно-геологических среднестатистических параметров.

Устройство для реализации способа комплексной защиты нефтегазоперекачивающей системы, эксплуатируемой на вечномерзлых, болотистых, пучинистых и слабых неконсолидированных грунтах, от техногенных внутренних 1 и внешних 2 вибрационных и знакопеременных циклических климатических 3 и геологических 4 воздействий работает следующим образом. Стыковые элементы 5 совмещенной комплексной вибрационно-компенсационной защитной изоляции, выполненные в виде эластичных безраспорных многослойно армированных патрубков 8, защищенных кожухами 9, установленные и в местах соединения трубопроводов 11 с насосами 10, и в самом трубопроводе до и после участка, подвергающегося внешнему 2 и/или внутреннему 1 техногенному вибрационному, климатическому 3 и геологическому 4 циклическому воздействию, совместно с силовыми передаточными элементами 6, выполненными в виде высокоэластичных муфт фигурной формы 12 с регулируемой жесткостью передающего крутящего момента и опорными элементами 7, выполненными в виде эластичных пневматических амортизаторов пониженной 15 и/или повышенной 16 грузоподъемности, поглощают как внешнюю и внутреннюю техногенную вибрацию 1 и 2, так и природно-геологические циклические знакопеременные воздействия 3 и 4. Перекачивающие агрегаты 10 и силовые двигательные установки 13, жестко агрегированные в единый блок на общей раме 14, соединены друг с другом при помощи высокоэластичных муфт 12, которые компенсируют техногенные вибрационные нагрузки 1 и 2 и стабилизируют режим работы агрегированного блока. При совмещении центра масс (Ц.М.) агрегируемого силового блока с суммарным центром жесткости (Ц.Ж.) опорной вибрационной защиты происходит максимально благоприятное гашение техногенных внешних 2 и внутренних 1 вибраций.

Патрубок 5 для совмещенной комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы работает следующим образом. Края эластичных трубчатых элементов 8, выполненные вывернутыми на внешнюю сторону патрубка и плавно огибающими силовые несущие кольца 17, обеспечивают надежное крепление патрубка 8 к фланцам 34 при сохранении возможности оперативной замены патрубка 8 в случае его ремонта. Контактно-несущий внутренний слой 18 патрубка 8, выполненный из материала, устойчивого к коррозии от нефтепродуктов, защищает патрубок от коррозионного техногенного разрушения, а внешний покровный слой 19 патрубка 8, выполненный из морозостойкого материала, защищает патрубок от климатических температурных воздействий. Защитный кожух 9, выполненный в виде отрезка трубы, одним концом закрепленной на фланце 34, соединяющим патрубок с трубопроводом 11, а другим концом - на независимой от насосного агрегата опоре 21, защищает, с одной стороны, патрубок 8 от случайных техногенных повреждений, а с другой стороны, обслуживающий персонал в случае аварийного разрыва патрубка, при этом, конструкция крепления кожуха к фланцу патрубка и к независимой опоре прерывает распространение техногенной вибрации 1 и 2 по трубопроводу 11.

Муфта 6 для совмещенной комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы работает следующим образом. Эластичный фигурный передаточный элемент, выполненный в виде выпуклой торообразной высокоэластичной оболочки 12, вначале упрощает процесс монтажа силовых 13 и насосных 10 агрегатов на общей раме 14, а затем компенсирует биения механизмов при износе подшипников и несовпадении осей вращения. Защитный кожух, выполненный в виде двух установленных с зазором между собой и закрепленных на фланцах жестких чашеобразных элементов 22 и 23, надежно защищает эластичную оболочку 12 от случайных техногенных повреждений и не препятствует свободному вентилированию оболочки от техногенного мусора.

Амортизатор пониженной грузоподъемности 15 для совмещенной комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы работает следующим образом. Корпус 26, выполненный колоколообразной формы, надежно защищает эластичную пневматическую камеру 27, размещенную в нем, и от случайных техногенных повреждений, и от природно-климатических воздействий. Опорно-контактный верхний элемент 28, выполненный в виде винта с регулируемым по высоте опорным кольцом 29, позволяет упростить монтаж, настройку и профилактическую корректировку рабочего положения амортизатора. Конструктивное исполнение амортизатора позволяет одновременно нейтрализовать вибрационные техногенные 1 и 2 и природно-геологические 3 и 4 воздействия.

Амортизатор повышенной грузоподъемности 16 для совмещенной комплексной вибрационной и компенсационной защиты нефтегазоперекачивающей системы работает следующим образом. Корпус, выполненный совмещенным с эластичным пневматическим амортизатором 30 с волнистой боковой поверхностью бочкообразно фигурной формы с зауженной центральной частью и с размещенным в ней фиксирующим кольцом 31, надежно защищается от случайных техногенных повреждений и от природно-климатических воздействий конструктивными элементами рамы 14. Опорно-контактный верхний элемент 32, выполненный в виде винта с регулируемым по высоте опорным кольцом 33, позволяет упростить монтаж, настройку и профилактическую корректировку рабочего положения амортизатора. Конструктивное исполнение амортизатора позволяет одновременно нейтрализовать вибрационные техногенные 1 и 2 и природно-геологические 3 и 4 воздействия.

Способ комплексной защиты нефтегазоперекачивающей системы, эксплуатируемой на вечномерзлых, болотистых, пучинистых и слабых неконсолидированных грунтах, от техногенных внутренних 1 и внешних 2 вибрационных и знакопеременных циклических климатических 3 и геологических 4 воздействий, устройство для реализации способа и его конструктивные элементы позволяют получить следующие результаты. Во-первых, стабилизировать ориентацию всей системы в пространстве и времени за счет снижения влияния воздействия от непредсказуемого суммарного поведения естественного основания и вибрирующей (как правило, в опасном резонансном режиме) системы. Во-вторых, снижается экологически опасное воздействие системы на окружающую среду и здоровье обслуживающего персонала. В-третьих, повышается эксплуатационная надежность системы, особенно при эксплуатации в сложных природно-климатических и геологических условиях. В-четвертых, снижаются затраты на устройство мощных искусственных фундаментов и оснований, предписываемых нормативными документами. В-пятых, увеличивается межремонтный эксплуатационный срок при одновременном сокращении сроков и снижении трудоемкости ремонта (повышается оперативность ремонта), а сам ремонт превращается из постоянно хронической трудоемкой и дорогостоящей ликвидации техногенных и природных инцидентов, аварий, катастроф и восстановления экологически трудно восполняемых катастрофических материальных и моральных потерь и последствий в легкодоступное профилактическое оперативное техническое обслуживание, при котором используются универсальные индустриально изготовленные ремонтные комплекты конструктивных элементов совмещенной вибрационной и компенсационной защиты нефтегазоперекачивающей системы. Все это позволяет повысить эксплуатационную надежность и снизить техногенное воздействие нефтегазоперекачивающей системы на окружающую природу и обслуживающий персонал за счет комплексного совмещенного организационного и конструктивного выполнения и исполнения техногенной вибрационной, шумовой и компенсационной климатической и геологической защиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОТРАНСПОРТНЫЙ КОМПЛЕКС | 2004 |

|

RU2347969C2 |

| СУШИЛЬНЫЙ КОМПЛЕКС КОНСТРУКЦИИ Л.Н.БУРКОВА | 2008 |

|

RU2374581C1 |

| БРОНЕТРАНСПОРТЕР | 2007 |

|

RU2369825C2 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

| ПОДЪЕМНИК | 1991 |

|

RU2092420C1 |

| Способ управления динамическим состоянием подвески транспортного средства и устройство для его реализации | 2018 |

|

RU2690135C1 |

| УСТРОЙСТВО ВИБРАЦИОННОЙ И ШУМОВОЙ ЗАЩИТЫ СУДОВЫХ ТРУБОПРОВОДОВ | 2014 |

|

RU2562819C1 |

| РАЗВЕДЫВАТЕЛЬНАЯ ХИМИЧЕСКАЯ МАШИНА | 2007 |

|

RU2369826C2 |

| Способ настройки динамического состояния вибрационной технологической машины и устройство для его осуществления | 2018 |

|

RU2718177C1 |

| АМОРТИЗАТОР | 2003 |

|

RU2245469C1 |

Изобретение относится к строительству и используется при сооружении трубопроводов. Способ включает сбор исходных данных, расчет оптимальных параметров, опытную проверку и корректировку конструктивных решений вибрационной и компенсационной защиты силовых передаточных, опорных и конструктивных стыковых элементов системы. Стыковые элементы выполнены в виде эластичных многослойно армированных патрубков и установлены в местах соединения трубопроводов с насосами, в трубопроводе до и после участков, подвергающихся внешнему и внутреннему вибрационному воздействию. Силовые передаточные элементы выполнены в виде высокоэластичных фигурных муфт с регулировкой жесткости передачи крутящего момента. Опорные элементы выполнены в виде эластичных пневматических амортизаторов пониженной и/или повышенной грузоподъемности и устанавливаются после расчета, по которому определяется центр масс каждого агрегатированного силового блока системы, затем соответствующий им суммарный центр жесткости вибрационно-компенсационных опорных амортизаторов. Необходимым условием является совмещение указанных центров. Повышает эксплуатационную надежность системы. 2 с. и 4 з.п.ф-лы, 7 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Фундаменты машин с динамическими нагрузками, 1987, с.11 и 12 | |||

| ФУНДАМЕНТ ПОД ТУРБОАГРЕГАТ | 1997 |

|

RU2134744C1 |

| ОПОРА ТРУБОПРОВОДА | 1998 |

|

RU2124668C1 |

| DE 1200620 А, 09.09.1965 | |||

| ШИРОКОПОЛОСНЫЙ УСИЛИТЕЛЬ | 2010 |

|

RU2432669C1 |

Авторы

Даты

2003-06-27—Публикация

2001-04-09—Подача