Изобретение относится к технике разделения тонкодисперсных материалов, например, при тонком измельчении клинкера в цементной промышленности и может быть использовано в химической, энергетической, промышленности строительных материалов и др. отраслях народного хозяйства.

Известна конструкция воздушного сепаратора, включающего корпус, верхняя часть которого имеет форму цилиндрического барабана, а нижняя - форму конического бункера. В цилиндрическую часть корпуса тангенциально врезаны патрубки подачи сепарирующего воздуха. К верхней части корпуса прикреплены трубы для удаления пылевидных частиц и патрубки для подачи разделяемого материала.

Недостатком известной конструкции сепаратора является отсутствие возможности регулирования воздушного потока в патрубках, что приводит к снижению эффективности разделения сепарируемого материала.

Известна конструкция пневматического сепаратора, выбранная в качестве прототипа, включающего течку(и) подачи исходного материала, вертикально расположенный ротор с лопатками, направляющее устройство, устройство для вывода крупных фракций, патрубок вывода пылегазовой смеси, корпус с одним или несколькими тангенциально расположенными патрубками подачи воздуха с разделительными стенками и устройствами для регулирования потока.

Однако недостатком известной конструкции является наличие большого количества регулирующих устройств (шиберов), что ведет к усложнению конструкции и понижению надежности работы сепаратора.

Целью изобретения является упрощение конструкции и повышение надежности работы сепаратора.

Поставленная цель достигается тем, что в пневматическом сепараторе, включающем корпус с установленным в нем ротором с лопатками, патрубки подвода исходной смеси и вывода разделенных фракций, тангенциальные патрубки подвода воздуха с расположенными в них разделительными стенками и приспособлениями для регулирования воздушного потока, приспособления для регулирования воздушного потока выполнены в виде одного или двух шиберов, установленных с возможностью изменения их расположения и наклона посредством рычажно-шарнирных механизмов.

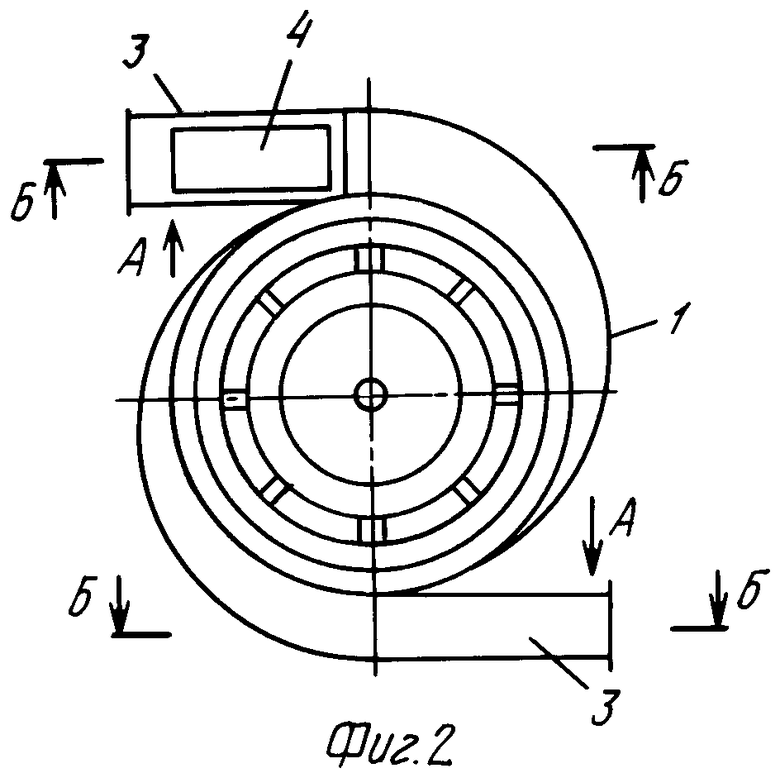

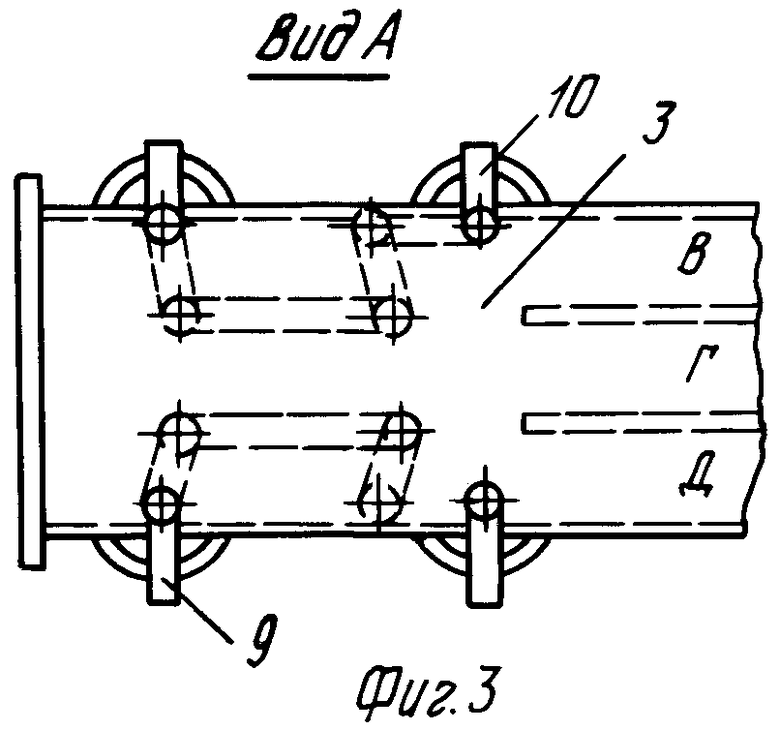

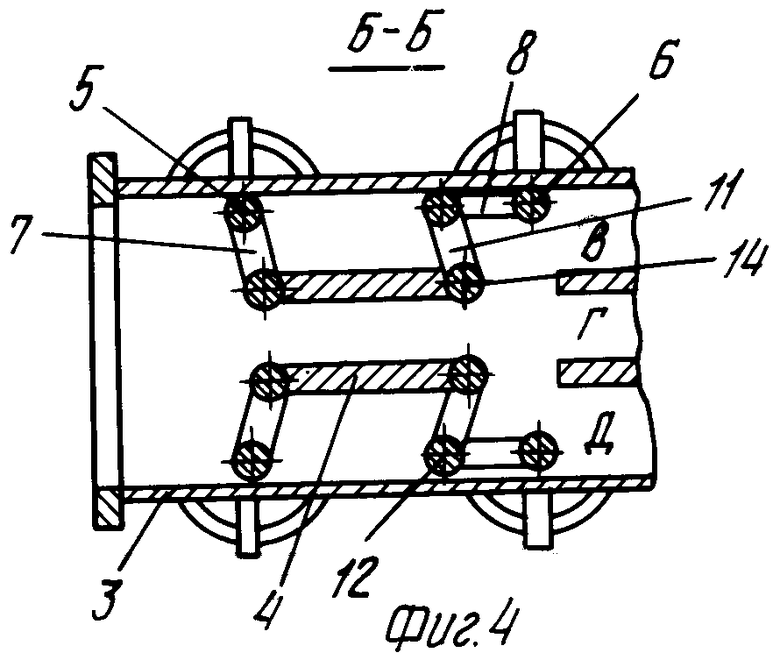

На фиг. 1 показан сепаратор, продольное сечение; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2.

Пневматический сепаратор содержит корпус 1 с разделительными стенками 2 с примыкающими к нему и тангенциально расположенными патрубками 3 подачи сепарирующего воздуха, на каждом из которых установлены шиберы 4 для регулирования воздушного потока.

В патрубке 3 установлены неподвижные горизонтально расположенные оси 5 и 6 с прикрепленными к ним рычагами 7 и 8 и рукоятками 9 и 10. Рукоятки 9 и 10 крепятся к осям 5 и 6 с внешней стороны, а рычаги 7 и 8 - с внутренней стороны патрубка. К концам рычагов 8 прикрепляются промежуточные тяги 11 посредством подвижных осей 12, расположенных горизонтально. К рычагам 7 и тягам 11 через горизонтальные подвижные оси 13 и 14 крепятся шиберы 4. К нижней части корпуса 1 прикреплено устройство 15 для вывода крупных фракций, а к верхней части - патрубок 16 вывода пылегазовой смеси. Внутри корпуса вертикально расположен вращающийся ротор 17 с лопатками, по периферии которого статически установлено направляющее устройство 18. В верхней части корпуса смонтирована течка 19 подачи исходного материала.

Пневматический сепаратор работает следующим образом.

Исходный материал, подлежащий разделению на кондиционный (готовый) продукт и крупку, поступает по течке 19, равномерно распределяется по кольцевому сечению и проходит вниз в зазор, образованный направляющим устройством 18 и окружностью вращающихся лопаток ротора 17. По патрубкам 3, примыкающим к корпусу 1, поступает воздушный поток, осуществляющий классификацию материала. По мере продвижения исходного материала сверху вниз наибольшее аэродинамическое сопротивление движущемуся воздушному потоку в патрубках 3 оказывается в верхней части патрубка, так как в этой зоне находится смесь тонкодисперсного (готового) и грубого (крупки) материалов. Ниже этой зоны аэродинамическое сопротивление снижается, так как часть готового продукта унесено воздушным потоком через лопатки ротора 17 в патрубок 16 вывода пылегазовой смеси. Поскольку в верхней зоне патрубков требуется преодоление аэродинамического сопротивления, большего, чем в средней и нижней зонах, в патрубках 3 смонтированы разделительные стенки 2, а на горизонтальных их участках установлены шиберы 4 для регулирования воздушного потока.

Регулирование воздушного потока осуществляется посредством поворота рукояток 9 и 10 (механическим, электрическим или пневматическим способом). Чтобы увеличить поток воздуха в верхнюю часть патрубка (в зону В), необходимо повернуть нижнюю рукоятку 9 так, чтобы левая часть шибера 4 опустилась к нижней части патрубка 3, а нижнюю рукоятку 10 повернуть так, чтобы правая часть шибера 4 поднялась к верхней части патрубка. Таким образом поток воздуха перераспределяется из нижних зон Д и Г в зону В. При необходимости перераспределения потока из зон В и Г в зону Д (на практике это нецелесообразно) необходимо произвести такие же операции, как в описанном выше случае, с верхним шибером 4 посредством верхних рукояток 9 и 10.

Воздушный поток, проходящий через слой сепарируемого материала, движущийся сверху вниз, наиболее тонкие частицы увлекает за собой и выносит через патрубок 16 на обеспыливание. Крупные частицы (некондиционный продукт), которые воздушный поток не смог увлечь за собой, опускаются вниз и поступают в устройство 15 для вывода крупных фракций.

Регулировка плотности воздушного потока по зонам В, Г, Д между разделительными стенками одним (или двумя, не более) шибером вместо шести, как в прототипе, упрощает конструктивное исполнение и резко повышает надежность работы сепаратора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР | 1992 |

|

RU2038873C1 |

| СЕПАРАТОР | 1992 |

|

RU2077395C1 |

| Воздушный сепаратор | 1979 |

|

SU816574A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ МАТЕРИАЛОВ | 1986 |

|

RU1665585C |

| Способ сепарации | 1990 |

|

SU1755951A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 1991 |

|

RU2014912C1 |

| Центробежно-противоточный сепаратор | 1989 |

|

SU1711994A1 |

| Воздушно-проходной сепаратор | 1980 |

|

SU1037968A1 |

| Центробежный сепаратор | 1979 |

|

SU845883A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛА | 1993 |

|

RU2067499C1 |

Использование: при разделении тонкодисперсных материалов, например, в цементной промышленности. Сушность: исходный материал поступает в сепаратор по течке 19 и ротором 17 равномерно распределяется в корпусе 1. Воздух подается по тангенциальным патрубкам, в которых расположены шиберы. Шиберы регулируют подачу воздуха. Регулирование положения шиберов осуществляют рукоятками. Тонкие частицы выводятся через патрубок 16. Крупные частицы оседают и выводятся через устройство 15. 4 ил.

ПНЕВМАТИЧЕСКИЙ СЕПАРАТОР, включающий корпус с установленным в нем ротором с лопатками, патрубки подвода исходной смеси и вывода разделенных фракций, тангенциальные патрубки подвода воздуха с расположенными в них разделительными стенками и приспособлениями для регулирования воздушного потока, отличающийся тем, что, с целью повышения надежности и упрощения конструкции, приспособления для регулирования воздушного потока выполнены в виде одного или двух шиберов, установленных с возможностью изменения их расположения и наклона посредством рычажно-шарнирных механизмов.

| Заявка ФРГ N 3622413, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Пневматический водоподъемный аппарат-двигатель | 1917 |

|

SU1986A1 |

Авторы

Даты

1994-08-30—Публикация

1990-11-22—Подача