Изобретение относится к нефтегазодобывающей промышленности, в частности к составам для изоляции пластовых вод.

Анализ существующего уровня техники показал следующее.

Известен состав для изоляции притока пластовых вод, содержащий следующие ингредиенты, мас.ч.:

Углеводородная жидкость - 100,0

Раствор хлористого кальция плотностью 1,2 - 1,3 г/см3 - 10,0 - 25,0

Едкий натр плотностью 1,2 - 1,3 г/см3 - 0,5 - 1,5

10%-ный раствор синтетических жирных кислот в газолине - 12,0 - 17,0

Продукт переработки кубового остатка отхода производства тетраэтоксисилоксана - 39,0 - 50,0

(см. a. c. N 1459305 от 19.09.85 г. по кл. E 21 В 43/22, опубл. в ОБ N 28, 1996 г.).

Недостатком указанного состава является неэффективность изоляции притока пластовых вод из-за низкой прочности изоляционного экрана. Обусловлено это тем, что в результате взаимодействия реагентов получаются кальциевые мыла синтетических жирных кислот, не обладающие существенными вяжущими свойствами и не образующие твердого конгломерата с породой пласта.

Реакция в данном составе происходит по схеме

CaCl2 + 2NaOH --->Ca(OH)2 + 2NaCl

Синтетическая жирная кислота реагирует с гидроксидом кальция, образуя кальциевое мыло

R-COOH + Ca(OH)2--->(R-COO)2Ca + H2O.

Кальциевые мыла - это малорастворимый в воде пластичный продукт, который кольматирует поры, но не обеспечивает повышение прочности изоляционного экрана. Продукт переработки кубового остатка отхода производства тетраэтоксисилоксана является гидрофобизирующим агентом и практически не участвует в формировании прочностной структуры изолируемого участка пласта. Состав не обеспечивает качественной изоляции пласта и из-за недолговечности изоляционного экрана, т.к. получаемые в результате реакции продукты являются пластичными и при определенном перепаде давления будут выдавлены из экрана. Не представляется возможным исследовать устойчивость изоляционного экрана при контакте с растворами щелочей и кислот из-за низких прочностных характеристик.

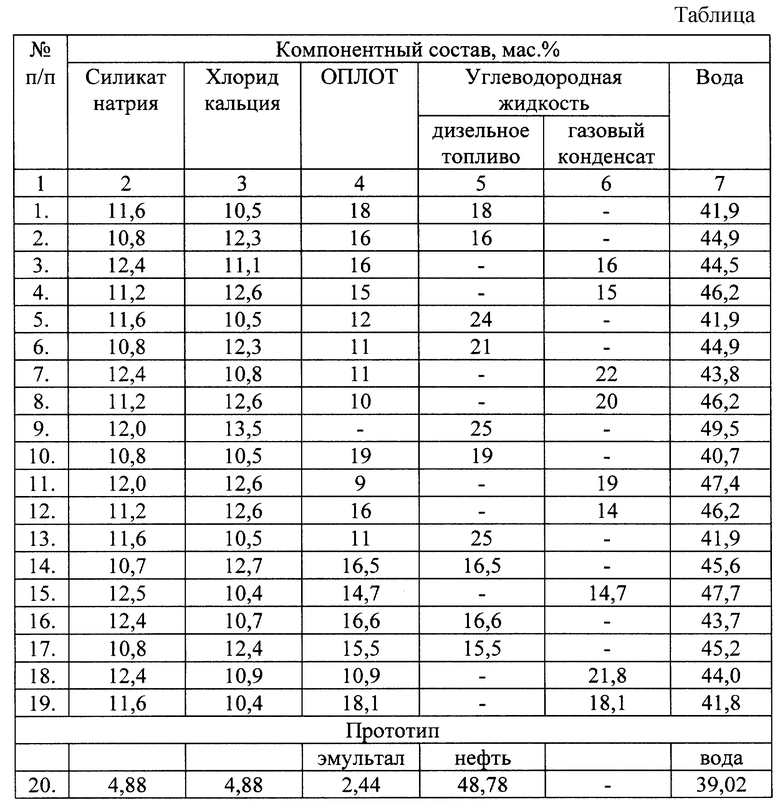

В качестве прототипа взят состав, указанный в способе изоляции притока пластовых вод (пересчет осуществлен авторами), содержащий следующие ингредиенты, мас.%:

Силикат натрия - 4,88

Хлорид кальция - 4,88

Эмультал, - 2,44

Нефть - 48,78

Вода - 39,02

(см. патент РФ N 2101486 от 27.11.96 г. по кл. E 21 В 43/32, опубл. в ОБ N 1, 1998 г.).

Недостатком указанного состава является низкая эффективность изоляции притока пластовых вод за счет повышенной проницаемости изоляционного экрана из-за высокого содержания инертной жидкой фазы по отношению к осадкообразующим компонентам. Эти жидкости после распада эмульсии отжимаются в поровое пространство, образуя сообщающиеся каналы для поступления пластовой воды. По этой же причине состав малоэффективен для изоляции водопритока при наличии в скважине высокопроницаемых коллекторов. Изоляционный экран имеет низкую прочность 1,06 МПа из-за того, что полученные после реакции исходных компонентов осадки имеют рыхлую несцементированную форму и впоследствии могут размываться фильтрующейся через пласт водой. Кроме того, состав не обладает необходимой устойчивостью к щелочной и кислотной агрессиям (см. пример 20 таблицы, приведенной в конце описания).

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему:

повышается эффективность проведения работ по изоляции притока пластовых вод в скважину за счет увеличения устойчивости изоляционного экрана при контакте с растворами щелочей и кислот; снижения проницаемости водонасыщенных коллекторов; повышения прочностных характеристик изоляционного экрана.

Технический результат достигается с помощью известного состава, содержащего силикат натрия, хлорид кальция, маслорастворимое поверхностно-активное вещество, углеводородную жидкость и воду, в котором в качестве маслорастворимого поверхностно-активного вещества используют отход производства ланолина, обработанный триэтаноламином (ОПЛОТ) при следующем соотношении ингредиентов, мас.%:

Силикат натрия - 10,8 - 12,4

Хлорид кальция - 10,5 - 12,6

ОПЛОТ - 10 - 18

Углеводородная жидкость - 15 - 24

Вода - Остальное

причем соотношение мас. ч. между силикатом натрия и хлоридом кальция составляет 1 : 0,87 - 1,14 соответственно, соотношение мас.ч. между силикатом натрия и ОПЛОТ составляет 1 : 0,89 - 1,55 соответственно.

Силикат натрия используют по ГОСТу 13078-81 в виде жидкого натриевого стекла плотностью 1,400 г/см3 (что соответствует 40%-ному водному раствору), изготовитель ЗАО "Завод Спектр" г. Пятигорск, хлорид кальция - по ГОСТу 4460-87, дизельное топливо, газовый конденсат - по ГОСТу 305-82, отход производства ланолина, обработанный триэтаноламином (ОПЛОТ) - по ТУ 10-191-032-01-86. Отход производства ланолина образуется на стадии очистки шерсти органическими растворителями и представляет собой смесь высокомолекулярных карбоновых кислот с длиной углеводородной цепи С10-С20. При обработке отхода производства ланолина триэтаноламином в соотношении 4 : 1 при температуре 120oC получают используемый ОПЛОТ.

В обводненном пласте водный раствор силиката натрия отверждается водным раствором хлорида кальция с выпадением в поровом пространстве густого геля и стекловидного силиката кальция.

Жидкое стекло, применяемое для изоляции водопритока, отверждается хлористым кальцием по схеме

Na2SiO3 + CaCl2 + H2О--->2NaCl + CaO·SiO2·nH2O.

Жидкое стекло применяется в виде водного раствора определенной плотности. Поэтому концентрированное жидкое стекло взаимодействует с водой по следующей схеме

Na2O·mSiO2 + nH2O--->NaOH + mSiO2·(n - 1)H2O

Выделившийся при этом кремнегель взаимодействует по следующей формуле

Si(OH)4 + CaCl2 + H2O--->CaO·SiO2·nH2O + HCl.

Выделившаяся соляная кислота является катализатором твердения CaO·SiO2·nH2О. Это обеспечивает быстрый набор прочности изолируемого участка.

При взаимодействии изолируемого участка с концентрированными щелочами (30% NaOH) эта реакция сдвигается влево с образованием кремнегеля Si(OH)4 и Ca(ОН)2, которые могут вымываться пластовой водой, тем самым нарушается изоляция.

Вода, входящая в состав исходных растворов, отжимается от твердого скелета и образует сообщающиеся мелкие поры. Если в эти поры попадает из скважины раствор щелочи, то из изоляционного экрана будет вымываться кремневая кислота и изоляция будет нарушена.

Для предотвращения этого состав содержит ОПЛОТ, который взаимодействует с хлористым кальцием с образованием водонерастворимых кальциевых мыл, имеющих большую вязкость по формуле

RCON(C2H4ОН)2 + CaCl2·2H2О--->RCONCa + 2C2H5Cl + 2H2O

где R - радикал ОПЛОТа.

Эти образования полностью закупоривают поровое пространство продуктивного пласта, снижая его проницаемость до нуля даже при значительных перепадах давлений 5,0-7,0 МПа.

При взаимодействии с NaOH кальциевые мыла не разрушаются. При взаимодействии с кислотами кальциевые мыла восстанавливаются до жирных кислот - гидрофобных, водонерастворимых

RCONCa + 2HCl--->RCOOH + CaCl2 + NH4

Благодаря этому изолирующий экран не будет разрушен ни растворами щелочей, ни кислотами. К тому же практически нулевая проницаемость изоляционного экрана не позволяет проникать щелочным растворам в пласт.

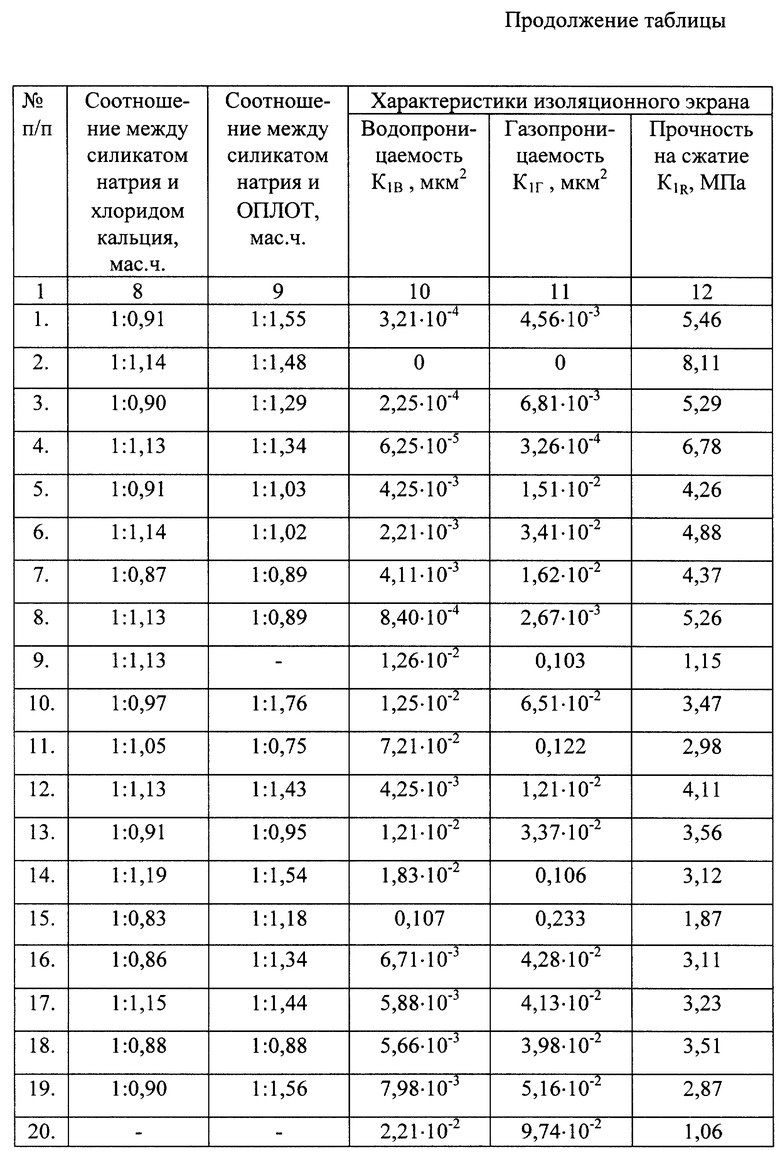

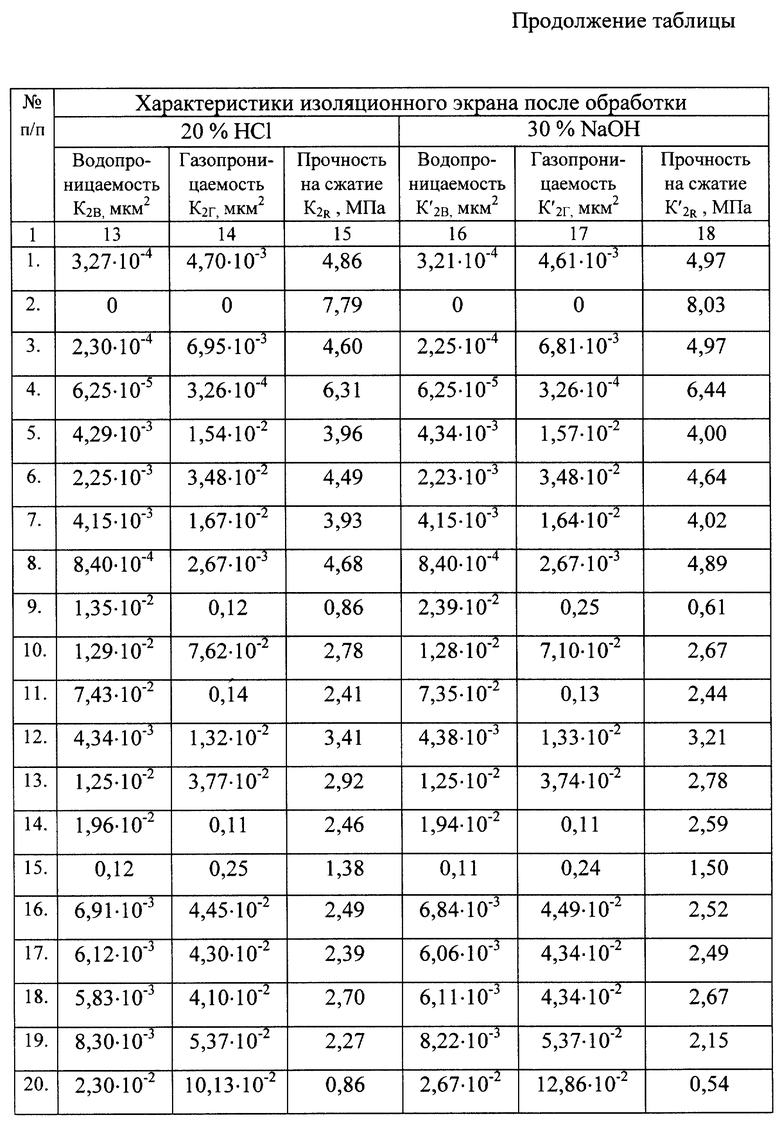

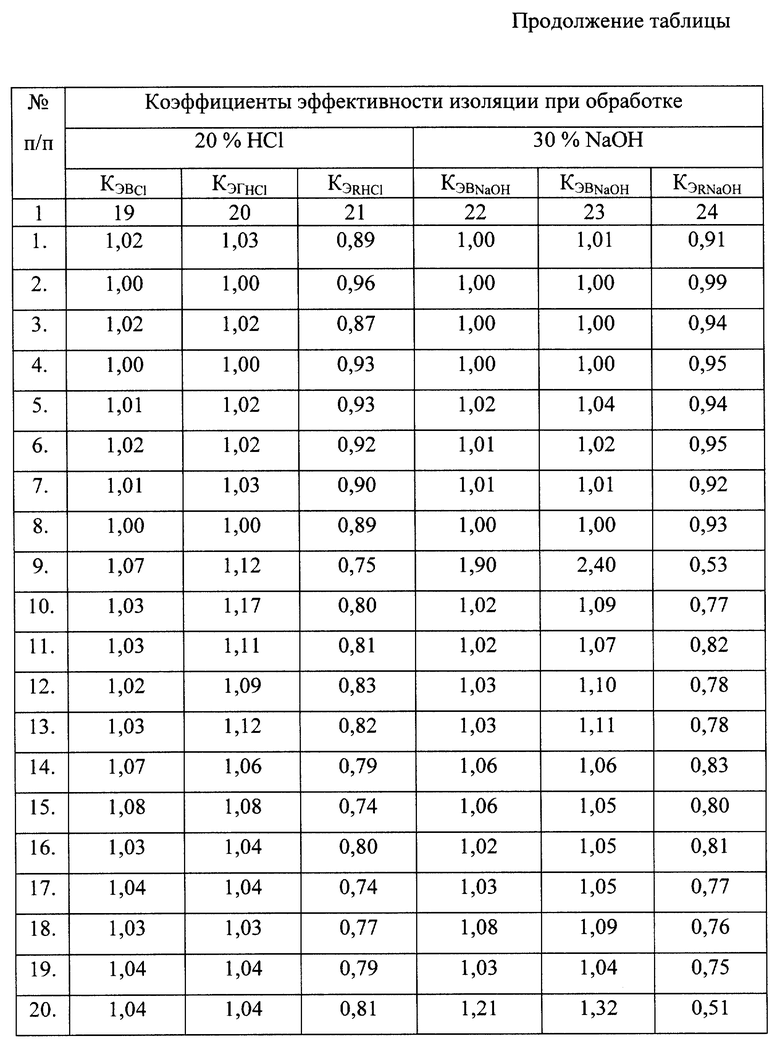

Критерием для оценки устойчивости образующегося экрана к действию кислот и щелочей служит коэффициент пропорциональности между значениями газо-, водопроницаемости, прочности на сжатие до обработки агрессивной средой и после. В качестве агрессивных компонентов использовались 20%-ный раствор HCl и 30%-ный раствор NaOH. Образцы выдерживались 2 часа и подвергались повторному испытанию. Коэффициент эффективности изоляции Кэ рассчитывают по формуле

где K1 - проницаемость экрана до обработки модели пласта агрессивной средой;

K2 - проницаемость экрана после обработки модели пласта агрессивной средой.

Чем больше значение Кэ, тем менее устойчив изоляционный экран при контакте с растворами кислот и щелочей. Рассчитывают также Кэ по прочности, чем больше значение Кэ, тем выше прочность изоляционного экрана.

Содержание в составе силиката натрия в количестве менее 10,8 мас.%, хлорида кальция в количестве менее 10,5 мас.%, взятых в соотношении мас.ч. менее 1 : 0,87 соответственно, не обеспечивает полного отверждения силиката натрия, что негативно влияет на прочностные, изоляционные характеристики экрана.

Содержание в составе силиката натрия в количестве более 12,4 мас.%, хлорида кальция более 12,6 мас.%, взятых в соотношении мас.ч. более 1 : 1,14, нецелесообразно, т.к. улучшения свойств состава не происходит.

Содержание ОПЛОТ в составе в количестве менее 10 мас.%, взятом в соотношении мас.ч. к силикату натрия менее 0,89 : 1 соответственно, отрицательно влияет на устойчивость изоляционного экрана при контакте с растворами щелочей и кислот.

Содержание ОПЛОТ в составе в количестве более 18 мас.%, взятом в соотношении мас. ч. к силикату натрия более 1,55 : 1 соответственно, нецелесообразно, т.к. улучшения показателей не происходит.

Известно использование ОПЛОТ для приготовления эмульсионных смазочно-охлаждающих жидкостей при обработке металлов давлением, а также в качестве антикоррозионных добавок к ним (см. ТУ 10-191-032-01-86) в составе гидрофобной эмульсии для обработки карбонатного пласта с целью повышения растворяющей способности и устойчивости при 100-120oC (см. а.с. N 1647202 от 19.05.89 г. по кл. E 21 В 43/27, опубл. в ОБ N 17, 1991 г.), в эмульсионных составах для обработки скважин с целью повышения плотности состава при сохранении технологических показателей при температурах до 100oC (см. а.с. NN 1808858, 1808859 от 19.12.90 г. по кл. C 09 K 7/06, опубл. в ОБ N 14, 1993 г. ), в комплексном реагенте для обработки тампонажных растворов с целью повышения тиксотропии тампонажного раствора при одновременном снижении его водоотдачи (см. патент РФ N 2013524 от 25.06.91 г. по кл. E 21 В 33/138, опубл. в ОБ N 10, 1994 г.).

Таким образом использование ОПЛОТ по заявляемому техническому результату в составах для изоляции притока пластовых вод не выявлено по известным источникам.

Заявляемый состав обладает изобретательским уровнем.

Более подробно сущность заявляемого изобретения описывается следующими примерами.

Пример 1.

Для приготовления 200 г изоляционного состава смешивают:

58 г 40%-ного раствора силиката натрия плотностью 1,400 г/см3, что составляет 41,4 мл (содержащего 23,2 г (11,6 мас.%) силиката натрия и 34,8 мл воды (17,4 мас.%));

70 г 30%-ного раствора хлорида кальция плотностью 1,281 г/см3, что составляет 54,6 мл (содержащего 21 г (10,5 мас.%) хлорида кальция и 49 мл воды (24,5 мас.%));

36 г (18 мас.%) ОПЛОТ в 36 г (18 мас.%) дизельного топлива плотностью 0,825 г/см3, что составляет 43,6 мл.

Соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 0,91 соответственно, соотношение мас.ч. между силикатом натрия и ОПЛОТ составляет 1 : 1,55 соответственно.

Все компоненты раствора закачивают в гильзы размером 25х120 мм, наполненные песком средней крупности (модуль крупности 1,96, плотность 2679 кг/м3, объемная насыпная масса 1564 кг/м3). После двух суток твердения проводят испытания.

Характеристики полученного изоляционного экрана: водопроницаемость K1В = 3,21·10-4 мкм2, газопроницаемость K1Г = 4,56·10-3 мкм2, прочность на сжатие K1R = 5,46 МПа. После создания изоляционного экрана в модель пласта закачивают 20%-ный раствор HCl, оставляют в покое на 2 часа. По истечении времени определяют водопроницаемость, газопроницаемость, прочность на сжатие после обработки, и об устойчивости изоляционного экрана (коэффициенты эффективности изоляции) к действию кислоты судят по отношению этих значений к их значениям до обработки кислотой.

Также судят об устойчивости изоляционного экрана к действию 30%-ного раствора NaOH.

Характеристики изоляционного экрана: после обработки 20%-ным раствором HCl водопроницаемость K2В = 3,27·10-4 мкм2, газопроницаемость K2Г = 4,70·10-3 мкм2, прочность на сжатие K2R = 4,86 МПа, коэффициенты эффективности изоляции: по воде KЭВHCl = 1,02, по газу KЭГHCl = 1,03, по прочности KЭRHCl = 0,89,

после обработки 30%-ным раствором NaOH водопроницаемость K'2В = 3,21·10-4 мкм2, газопроницаемость K'2Г = 4,61·10-3 мкм-3, прочность на сжатие K'2R = 4,97 МПа. Коэффициенты эффективности изоляции по воде KЭВNaOH = 1,00, по газу KЭГNaOH = 1,01, по прочности KЭRNaOH = 0,91.

В промысловых условиях объем изоляционного материала для проведения ремонтных работ на скважине определяют по формуле

V = 0,785 (D2-d2)hmKз

где D - диаметр зоны изоляции, м;

d - наружный диаметр эксплуатационной колонны, м;

h - толщина изолируемого интервала, м;

m - средняя открытая относительная пористость продуктивного пласта;

Kз - коэффициент заполнения порового пространства изолируемого интервала.

Для скважин Вынгапуровского газового месторождения Ноябрьского УДТГ:

d = 0,168 м; интервал перфорации 1189 - 1225 м; обводненный интервал перфорации составляет

h = 1225 - 1218 = 7 м,

где 1218 м - уровень газо-водяного контакта (ГВК).

Диаметр зоны изоляции D = 1,5 м.

Средняя открытая (сквозная) пористость изолируемого интервала m = 0,26.

Коэффициент заполнения пор Kз = 0,44.

Следовательно,

V = 0,785 (1,52 - 0,1682)7·0,26·0,44 = 1,4 м3

Для приготовления 1,4 м3 раствора необходимо использовать:

Раствор жидкого натриевого стекла в количестве 0,315 м3 (29 мас.%). Плотность жидкого стекла (р-р силиката натрия) - 1,400 г/см3.

Водный 30%-ный раствор хлорида кальция плотностью 1,281 г/см3 в объеме 0,4158 м3 (35 мас. %). Приготавливают раствор следующим образом: 159,8 кг (10,5 мас.%) хлорида кальция растворяют в 372,8 л воды.

50%-ный раствор ОПЛОТа в дизельном топливе приготавливают в следующем порядке: в дизельное топливо плотностью 0,825 г/см3 и объемом 0,3318 м3 (18 мас. %) добавляют 300,3 кг (18 мас.%) ОПЛОТа, после чего состав перемешивают до полного растворения последнего.

Закачку технологических жидкостей в скважину осуществляют при помощи цементировочного агрегата ЦА-320М при 2-ой или 3-й передаче (диаметр втулок 100 мм). Общее время закачки всех технологических жидкостей:

T=V/Qi,

где Qi - производительность агрегата ЦА-320М при данной передаче, м3/с;

V - объем всех закачиваемых в скважину компонентов.

При 2-ой передаче агрегата: T = 1,4/0,003 = 7,8 мин.

При 3-й передаче агрегата: T = 1,4/0,0058 = 4,02 мин.

Пример 2.

Готовят 200 г изоляционного состава при следующем соотношении ингредиентов, мас.%/г:

силикат натрия 10,8/21,6 (что составляет 38,6 мл 40%-ного р-ра силиката натрия ρ = 1,400 г/см3);

хлорид кальция 12,3/24,6 (что составляет 64,0 мл 30 %-ного р-ра хлорида кальция ρ = 1,281 г/см3);

ОПЛОТ 16/32;

дизельное топливо 16/32 (что составляет 38,8 мл ρ = 0,825 г/см3);

вода 44,9/89,8.

Соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 1,14 соответственно, соотношение мас.ч. между силикатом натрия и ОПЛОТ составляет 1 : 1,48 соответственно. Проводят все операции, как указано в примере 1.

Характеристики полученного изоляционного экрана: K1В = 0, K1Г = 0, K1R = 8,11 МПа;

после обработки 20%-ным раствором HCl K2В = 0, K2Г = 0, К2R = 7,79 МПа.

Коэффициенты эффективности изоляции: KЭВHCl = 1,00, KЭГHCl = 1,00, KЭRHCl = 0,96;

после обработки 30%-ным раствором NaOH: K'2В = 0, K'2Г = 0, K'2R = 8,03 МПа.

Коэффициенты эффективности изоляции: KЭВNaOH = 1,00, KЭГNaOH = 1,00, KЭRNaOH = 0,99

Пример 3.

Готовят 200 г изоляционного состава при следующем соотношении ингредиентов, мас.%/г:

силикат натрия 12,4/24,8 (что составляет 44,3 мл р-ра 40%-ного силиката натрия ρ = 1,400 г/см3);

хлорид кальция 11,1/22,2 (что составляет 57,8 мл 30%-ного р-ра хлорида кальция ρ = 1,281 г/см3);

ОПЛОТ 16/32;

газоконденсат 16/32 (что составляет 43,1 мл ρ = 0,743 г/см3);

вода 44,5/89,0.

Соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 0,90 соответственно, соотношение между силикатом натрия и ОПЛОТ составляет 1 : 1,29 соответственно. Проводят все операции, как указано в примере 1. Характеристики полученного изоляционного экрана: K1В = 2,25·10-4 мкм2, K1Г = 6,81·10-3 мкм2, K1R = 5,29 МПа;

после обработки 20%-ным раствором HCl K2В = 2,30·10-4 мкм2, K2Г = 6,95·10-3 мкм2, K2R = 4,60 МПа.

Коэффициенты эффективности изоляции: KЭВHCl = 1,02, KЭГHCl = 1,02, KЭRHCl = 0,87;

после обработки 30%-ным раствором NaOH K'2В = 2,25·10-4 мкм2, K'2Г = 6,81·10-3 мкм2, K'2R = 4,97 МПа.

Коэффициенты эффективности изоляции: KЭВNaOH = 1,00, KЭГNaOH = 1,00, KЭRNaOH = 0,94.

Пример 4.

Готовят 200 г изоляционного состава при следующем соотношении ингредиентов, мас.%/г:

силикат натрия 11,2/22,4 (что составляет 40,0 мл 40%-ного p-pa силиката натрия ρ = 1,400 г/см3);

хлорид кальция 12,6/25,2 (что составляет 65,6 мл 30%-ного p-pa хлорида кальция ρ = 1,281 г/см3);

ОПЛОТ 15/30;

газовый конденсат 15/30 (что составляет 40,4 мл ρ = 0,743 г/см3);

вода 46,2/92,4.

Соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 1,13 соответственно, соотношение мас.ч. между силикатом натрия и ОПЛОТ составляет 1 : 1,34 соответственно. Проводят все операции как в примере 1.

Характеристики полученного изоляционного экрана:

K1В = 6,25·10-5 мкм2, K1Г = 3,26 ·10-4 мкм2, K1R = 6,78 МПа;

после обработки 20%-ным раствором HCl K2В = 6,25·10-5 мкм2, K2Г = 3,26·10-4 мкм2, K2R = 6,31 МПа.

Коэффициенты эффективности изоляции: KЭВHCl= 1,00, KЭГHCl = 1,00, KЭRHCl = 0,93;

после обработки 30%-ным раствором NaOH K'2В = 6,25·10-5 мкм2, K'2Г = 3,26·10-4 мкм2 K'2R = 6,44 МПа.

Коэффициенты эффективности изоляции: KЭВNaOH = 1,00, KЭГNaOH = 1,00, KЭRNaOH = 0,95.

Пример 5.

Готовят 200 г изоляционного состава при следующем соотношении ингредиентов, мас.%/г:

силикат натрия 11,6/23,2 (что составляет 41,4 мл 40%-ного p-pa силиката натрия ρ = 1,400 г/см3);

хлорид кальция 10,5/21,0 (что составляет 54,6 мл 30%-ного p-pa хлорида кальция ρ = 1,281 г/см3);

ОПЛОТ 12/24;

дизельное топливо 24/48 (что составляет 58,2 мл ρ = 0,825 г/см3);

вода 41,9/83,8.

Соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 0,91 соответственно, соотношение мас.ч. между силикатом натрия и ОПЛОТ составляет 1 : 1,03 соответственно. Проводят все операции, как в примере 1.

Характеристики полученного изоляционного экрана:

K1В = 4,25·10-3 мкм2, K1Г = 1,51·10-2 мкм2, K1R = 4,26 МПа;

после обработки 20%-ным раствором HCl K2В = 4,29· 10-3 мкм2, K2Г = 1,54·10-2 мкм2, K2R = 3,96 МПа.

Коэффициенты эффективности изоляции: KЭВHCl = 1,01, KЭГHCl = 1,02, KЭRHCl = 0,93;

после обработки 30%-ным раствором NaOH K'2В = 4,34·10-3 мкм2, K'2Г = 1,57·10-2 мкм2, K'2R = 4,00 МПа.

Коэффициенты эффективности изоляции: KЭВNaOH = 1,02, KЭГNaOH = 1,04, KЭRNaOH = 0,94.

Пример 6.

Готовят 200 г изоляционного состава при следующем соотношении ингредиентов, мас.%/г:

силикат натрия 10,8/21,6 (что составляет 38,6 мл 40%-ного р-ра силиката натрия ρ = 1,400 г/см3);

хлорид кальция 12,3/24,6 (что составляет 64,0 мл 30%-ного р-ра хлорида кальция ρ = 1,281 г/см3);

ОПЛОТ 11/22;

дизельное топливо 21/42 (что составляет 50,9 мл ρ = 825 г/см3);

вода 44,9/89,8.

Соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 1,14 соответственно, соотношение мас.ч. между силикатом натрия и ОПЛОТ составляет 1 : 1,02 соответственно. Проводят все операции, как в примере 1.

Характеристики полученного изоляционного экрана: K1В = 2,21·10-3 мкм2, K1Г = 3,41·10-2 мкм2, K1R = 4,88 МПа;

после обработки 20%-ным раствором HCl K2В= 2,25·10-3 мкм2, K2Г = 3,48·10-2 мкм2, K2R = 4,49 МПа.

Коэффициенты эффективности изоляции: KЭВHCl = 1,02, KЭГHCl = 1,02, KЭRHCl = 0,92;

после обработки 30%-ным раствором NaOH K'2В = 2,23·10-3 мкм2, K'2Г = 3,48·10-2 мкм2, K'2R = 4,64 МПа.

Коэффициенты эффективности изоляции: KЭВNaOH = 1,01, KЭГNaOH = 1,02, KЭRNaOH = 0,95.

Пример 7.

Готовят 200 г изоляционного состава при следующем соотношении ингредиентов мас.%/г:

силикат натрия 12,4/24,8 (что составляет 44,3 мл 40%-ного р-ра силиката натрия ρ = 1,400 г/см3);

хлорид кальция 10,8/21,6 (что составляет 56,2 мл 30%-ного р-ра хлорида кальция ρ = 1,281 г/см3);

ОПЛОТ 11/22;

газовый конденсат 22/44 (что составляет 59,2 мл ρ = 0,743 г/см3);

вода 43,8/87,6.

Соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 0,87 соответственно, соотношение мас.ч. между силикатом натрия и ОПЛОТ составляет 1 : 0,89 соответственно. Проводят все операции, как в примере 1.

Характеристики полученного изоляционного экрана: K1В = 4,11·10-3 мкм2, K1Г = 1,62·10-2 мкм2, K1R = 4,37 МПа;

после обработки 20%-ным раствором HCl K2В = 4,15·10-3 мкм2, K2Г = 1,67·10-2 мкм2, K2R = 3,93 МПа.

Коэффициенты эффективности изоляции: KЭВHCl = 1,01, KЭГHCl = 1,03, KЭRHCl = 0,90;

после обработки 30%-ным раствором NaOH K'2В = 4,15·10-3 мкм2, K'2Г = 1,64·10-2 мкм2, K'2R = 4,02 МПа.

Коэффициенты эффективности изоляции: KЭВNaOH = 1,01, KЭГNaOH = 1,01, KЭRNaOH = 0,92.

Пример 8.

Готовят 200 г изоляционного состава при следующем соотношении ингредиентов, мас.%/г:

силикат натрия 11,2/22,4 (что составляет 40,0 мл 40%-ного р-ра силиката натрия ρ = 1,400 г/см3);

хлорид кальция 12,6/25,2 (что составляет 65,6 мл 30%-ного р-ра хлорида кальция ρ = 1,281 г/см3);

ОПЛОТ 10/20;

газовый конденсат 20/40 (что составляет 53,8 мл ρ = 0,743 г/см3);

вода 46,2/92,4.

Соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 1,13 соответственно, соотношение мас.ч. между силикатом натрия и ОПЛОТ составляет 1 : 0,89 соответственно. Проводят все операции, как в примере 1.

Характеристики полученного изоляционного экрана: K1В = 8,40·10-4 мкм2, K1Г = 2,67·10-3 мкм2, K1R = 5,26 МПа;

после обработки 20%-ным раствором HCl K2В = 8,40·10-4 мкм2, K2Г = 2,67·10-3 мкм2, K2R = 4,68 МПа.

Коэффициенты эффективности изоляции: KЭВHCl = 1,00, KЭГHCl = 1,00, KЭRHCl = 0,89;

после обработки 30%-ным раствором NaOH K'2В=8,40·10-4 мкм2, K'2Г = 2,67 ·10-3 мкм2, K'2R = 4,89 МПа.

Коэффициенты эффективности изоляции: KЭВNaOH = 1,00, KЭГNaOH = 1,00, KЭRNaOH = 0,93.

По сравнению с прототипом:

значения полученного изоляционного экрана: водопроницаемость уменьшилась в 5 раз и до полного отсутствия ее; газопроницаемость уменьшилась в 3 раза и до полного отсутствия ее; прочность на сжатие увеличилась в 4-8 раза;

значения полученного изоляционного экрана после обработки раствором кислоты: водопроницаемость уменьшилась в 5 раз и до полного отсутствия ее, газопроницаемость уменьшилась в 3 раза и до полного отсутствия ее, прочность на сжатие увеличилась в 4-9 раз. Коэффициенты эффективности изоляции увеличились: KЭВHCl на 2-4%, KЭГHCl на 1-4%, KЭRHCl на 7-18,5%; значения полученного изоляционного экрана после обработки раствором щелочи: водопроницаемость уменьшилась в 6 раз и до полного отсутствия ее; газопроницаемость уменьшилась в 4 раза и до полного отсутствия ее, прочность на сжатие увеличилась в 7-15 раз. Коэффициенты эффективности изоляции увеличились: KЭВNaOH на 16-17%, KЭГNaOH на 21-24%, KЭRNaOH на 78-94%.

Испытания составов проводились на установках УКП-4, приставка к консистометру КЦ-3. Прочность на сжатие - на прессе 2 ПГ-10. Действие дизельного топлива и газоконденсата в составах равнозначное.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ В СКВАЖИНЕ | 2001 |

|

RU2209297C2 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2172811C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2208036C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1998 |

|

RU2152973C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2004 |

|

RU2266394C1 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2003 |

|

RU2245441C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА ГАЗОВОЙ СКВАЖИНЫ | 2000 |

|

RU2183724C2 |

| ПЕНОЭМУЛЬСИОННЫЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2205943C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОГО ТОРФЯНОГО РЕАГЕНТА ДЛЯ ПРОМЫВОЧНЫХ ЖИДКОСТЕЙ | 2001 |

|

RU2209226C2 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к составам для изоляции пластовых вод. Технический результат - повышение эффективности проведения работ по изоляции за счет увеличения устойчивости изоляционного экрана при контакте с растворами щелочей и кислот, снижение проницаемости водонасыщенных коллекторов. Состав для изоляции притока пластовых вод содержит силикат натрия, хлорид кальция, маслорастворимое поверхностно-активное вещество, углеводородную жидкость и воду, а в качестве маслорастворимого поверхностно-активного вещества содержит отход производства ланолина, обработанный триэтаноламином при следующем соотношении ингредиентов, мас. %: силикат натрия 10,8-12,4; хлорид кальция 10,5-12,6; отход производства ланолина, обработанный триэтаноламином, 10,0-18,0; углеводородная жидкость 15,0-24,0; вода - остальное, причем соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 0,87-1,14 соответственно, соотношение мас. ч. между силикатом натрия и отходом производства ланолина, обработанного триэтаноламином, составляет 1 : 0,89-1,55 соответственно. 1 табл.

Состав для изоляции притока пластовых вод, содержащий силикат натрия, хлорид кальция, маслорастворимое поверхностно-активное вещество, углеводородную жидкость и воду, отличающийся тем, что он в качестве маслорастворимого поверхностно-активного вещества содержит отход производства ланолина, обработанный триэтаноламином, при следующим соотношении ингредиентов, мас.%:

Силикат натрия - 10,8 - 12,4

Хлорид кальция - 10,5 - 12,6

Отход производства ланолина, обработанный триэтаноламином - 10,0 - 18,0

Углеводородная жидкость - 15,0 - 24,0

Вода - Остальное

причем соотношение мас.ч. между силикатом натрия и хлоридом кальция составляет 1 : 0,87 - 1,14 соответственно, соотношение мас.ч. между силикатом натрия и отходом производства ланолина, обработанного триэтаноламином, составляет 1 : 0,89 - 1,55 соответственно.

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ПЛАСТОВЫХ ВОД | 1996 |

|

RU2101486C1 |

| Гелеобразующий состав для блокирования пластов | 1987 |

|

SU1680950A1 |

| SU 1736228 A1, 21.01.1996 | |||

| ГЕЛЕОБРАЗУЮЩИЙ СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКОВ И УВЕЛИЧЕНИЯ ДОБЫЧИ НЕФТИ | 1994 |

|

RU2064571C1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В СКВАЖИНУ | 1995 |

|

RU2081297C1 |

| RU 95103352 A1, 20.12.1996 | |||

| US 4011908 A, 15.03.1977 | |||

| US 4332297 A, 01.06.1982. | |||

Авторы

Даты

2001-03-27—Публикация

1999-05-25—Подача