Настоящее изобретение относится к обработке реакционной смеси, происходящей от прямого окисления углеводорода до карбоновой кислоты, в частности в реакционной смеси, происходящей от реакции окисления циклогексана до адипиновой кислоты, и к разделению различных компонентов вышеуказанной смеси и очистке карбоновой кислоты, получаемой путем реакции окисления.

Прямое окисление циклогексана до адипиновой кислоты известно уже давно, особенно из-за несомненных преимуществ этого метода, который состоит в превращении циклогексана в адипиновую кислоту в одну стадию и без использования окислителя, такого как азотная кислота, которая генерирует оксиды азота, требующие обработки во избежание загрязнения среды.

В Международной заявке на патент WO-A-94/07834 описывается окисление циклических углеводородов до соответствующих кислот в жидкой фазе, содержащей растворитель, с помощью кислородсодержащего газа и в присутствии катализатора окисления, такого как соединение кобальта, причем вышеуказанный растворитель содержит органическую кислоту, имеющую только первичный или вторичный атомы водорода. В этом патенте подробно описываются фазы обработки конечной реакционной смеси. Эта обработка состоит в выделении образовавшейся дикислоты путем охлаждения смеси, вызывающей осаждение вышеуказанной дикислоты, в отделении путем отфильтровывания дикислоты из двух жидких фаз: неполярной, которую рециркулируют, и полярной, которую также по меньшей мере частично рециркулируют после возможного гидролиза и выделения дополнительного количества дикислоты.

В этой заявке предлагается решение, относящееся к окислению в одну стадию циклогексана до адипиновой кислоты с приемлемой в промышленности селективностью, но не предлагается приемлемое для промышленности решение для обработки образующейся при реакции окисления реакционной смеси, с разделением различных продуктов и побочных продуктов реакции, непрореагировавших продуктов и катализатора.

Кроме того, на практике оказывается, что такой суммарный способ обработки не приводит к адипиновой кислоте, обладающей чистотой, которая требуется для многочисленных областей применений этого очень важного исходного продукта.

Так, для получения полиамида 6-6, а также для получения некоторых полиуретанов, чистота используемой адипиновой кислоты должна быть чрезвычайно высокой, предъявляемая, в частности, в отношении содержания побочных органических продуктов, которые могут приводить к нежелательным окрашиваниям.

В Международной заявке на патент WO-A-96/03365 описывается более полный способ обработки реакционной смеси, происходящей от реакции прямого окисления циклогексана до адипиновой кислоты, а также рециркуляция катализатора. Однако заявитель обнаружил, что присутствие промежуточных и побочных продуктов окисления, таких как, в частности, циклогексанон, циклогексанол, сложные циклогексиловые эфиры, гидроксикарбоновые кислоты и лактоны, может осложнять отделение и очистку адипиновой кислоты.

Согласно настоящему изобретению предлагается способ, в котором устраняются недостатки этого типа.

Более конкретно, настоящее изобретение относится к усовершенствованному способу обработки реакционной смеси, происходящей от реакции прямого окисления углеводорода до карбоновой кислоты с помощью молекулярного кислорода или содержащего его газа, в жидкой фазе, в растворителе и в присутствии растворенного в реакционной среде катализатора, отличающемуся тем, что вышеуказанный способ включает:

- если состав реакционной смеси это позволяет, декантацию двух жидких фаз: верхней неполярной фазы, содержащей главным образом, непрореагировавший углеводород, и нижней полярной фазы, содержащей главным образом растворитель, образовавшиеся кислоты, катализатор и часть других продуктов реакции и непрореагировавшего углеводорода;

- перегонку вышеуказанной нижней фазы или, в случае необходимости, всей реакционной смеси с получением, с одной стороны, дистиллята, содержащего все количество или по меньшей мере большую часть непрореагировавшего углеводорода, и, с другой стороны, остатка после перегонки, содержащего образовавшиеся карбоновые кислоты, катализатор, тяжелые соединения, по меньшей мере часть растворителя и, в известных случаях, промежуточные и побочные продукты реакции;

- обработку с целью очистки полученного остатка после перегонки путем окисления с помощью молекулярного кислорода или содержащего его газа или с помощью доноров кислорода;

- отгонку растворителя, промежуточных и побочных продуктов реакции, которые могут еще оставаться в смеси;

- кристаллизацию полученной в результате реакции карбоновой кислоты;

- перекристаллизацию из воды полученной в результате реакции карбоновой кислоты.

Декантация двух фаз реакционной смеси, осуществляемая согласно способу изобретения, зависит главным образом от используемого растворителя и количества прореагировавшего углеводорода.

Углеводородами, используемыми в качестве исходных субстратов, в данном способе являются, в частности, алканы, циклоалканы и алкилароматические углеводороды с 3-20 атомами углерода.

Среди этих углеводородов наиболее важными являются, в частности, такие, которые содержат цикл с 5-12 атомами углерода, так как их окисление приводит к дикарбоновым кислотам.

Углеводородом, представляющим наибольший интерес, является циклогексан, при окислении которого получается адипиновая кислота, являющаяся одним из основных исходных соединений для получения полиамида 6-6.

Для удобства изобретение описывается ниже в общем виде применительно к реакционным смесям, образующимся при реакции окисления циклогексана до адипиновой кислоты, но способ может быть также применим к смесям, получаемым при использовании других углеводородов, и, в частности, других циклоалканов.

Циклогексановую фазу, получаемую в возможной стадии декантации, чаще всего возвращают на стадию окисления циклогексана.

Растворителем, используемым при окислении углеводорода, предпочтительно циклогексана, является растворитель, который растворяет по меньшей мере частично карбоновую кислоту, которую намерены получить. Этот растворитель может иметь очень разную природу, при условии, что он существенно не окисляется в реакционных условиях. Он, в частности, может быть выбран из полярных протонных растворителей и полярных апротонных растворителей. В качестве полярных протонных растворителей можно назвать, например, карбоновые кислоты, имеющие только первичные или вторичные атомы водорода, в частности, алифатические кислоты с 1-9 атомами углерода; перфторалкилкарбоновые кислоты, например, трифторуксусная кислота; воду; спирты. В качестве полярных апротонных растворителей можно назвать, например, низшие алкиловые эфиры (причем алкил содержит 1-4 атома углерода) карбоновых кислот, в частности, алифатических карбоновых кислот с 1-9 атомами углерода, или перфторалкилкарбоновых кислот, тетраметилен-сульфон (или сульфолан), алифатические нитрилы, такие как ацетонитрил.

Обычно предпочтительна уксусная кислота, особенно когда окисляемым субстратом является циклогексан.

Катализатор содержит предпочтительно кобальт, марганец; смесь кобальта с одним или несколькими другими металлами, такими как марганец, хром, железо, цирконий, гафний, медь; смесь марганца с одним или несколькими другими металлами, такими как хром, железо, цирконий, гафний, медь. Из катализаторов на основе кобальта, особенно пригодны катализаторы, содержащие либо кобальт и хром, либо кобальт, хром и цирконий, либо кобальт и железо, либо кобальт и марганец, либо кобальт и цирконий и/или гафний. Этот катализатор используют для окисления циклогексана в виде соединений этих металлов, растворимых в реакционной среде.

Обрабатываемая согласно изобретению реакционная смесь содержит в качестве информации 1-99 маc.% непрореагировавшего углеводорода, 1-40 маc.% образовавшихся карбоновых кислот, 0,1-10 маc.% воды, 0,001-5 маc.% металла или металлов, содержащихся в катализаторе, 0,1-10 маc.% других продуктов реакции окисления, остальное (до 100%) составляет растворитель.

Стадию перегонки нижней фазы или, в случае необходимости, реакционной смеси, осуществляют таким образом, чтобы большая часть и, если возможно, все количество непрореагировавшего циклогексана, которое может присутствовать в этой нижней фазе, отделилось от адипиновой кислоты. Таким же путем может быть отделена часть промежуточных продуктов реакции, но предпочтительно, чтобы эти промежуточные продукты остались вместе с образовавшимися дикислотами и катализатором, а также с тяжелыми соединениями, которые могут образоваться во время начальной реакции окисления. Под общим термином "тяжелые соединения" или "тяжелые продукты" понимают образовавшиеся соединения, имеющие температуру кипения выше температуры кипения углеводорода и вышеуказанных промежуточных продуктов реакции и не являющиеся дикарбоновыми кислотами, такими как адипиновая кислота, глутаровая кислота и янтарная кислота, которые образуются во время реакции окисления. Эта стадия позволяет избежать образования во время стадии окисления промежуточных продуктов реакции, таких как циклогексанол, циклогексанон, циклогексилкарбоксилаты, гидроксикарбоновые кислоты (гидроксикапроновая кислота), лактоны (главным образом, бутиролактон, валеролактон), и окисления нового количества циклогексана и, следовательно, нового образования промежуточных и побочных продуктов реакции.

Стадию перегонки обычно осуществляют при температуре от 25oС до 250oС и при абсолютном давлении от 10 Па до атмосферного давления. Температуру смеси во время перегонки предпочтительно поддерживают при 70-150oС.

Для более полного отделения непрореагировавшего циклогексана при перегонке можно использовать инертный носитель, которым может быть инертный газ, такой как азот или водяной пар.

Полученный в стадии перегонки дистиллят содержит главным образом непрореагировавший циклогексан, в некоторых случаях воду и промежуточные продукты реакции, такие как циклогексанол и циклогексанон. Циклогексан и промежуточные продукты рециркулируют на новую реакцию окисления циклогексана, после по меньшей мере частичного удаления воды с помощью любого известного средства, в частности, путем азеотропной перегонки.

Окисление остатка после перегонки (вторичное окисление) катализируют с помощью катализатора, используемого в основной реакции окисления углеводорода. Учитывая, что количества промежуточных продуктов реакции незначительны по отношению к используемому в основной реакции количеству углеводорода, катализатор находится в относительно большом количестве по отношению к окисляемым соединениям.

Вторичное окисление может быть осуществлено с помощью чистого кислорода, воздуха или других газовых смесей, содержащих кислород, как, например, обогащенный или обедненный кислородом воздух. Оно также может быть осуществлено с помощью доноров кислорода, таких как, например, пероксид водорода или органические гидропероксиды, такие как трет-бутилгидропероксид, циклогексилгидропероксид, кумилгидропероксид.

Если вторичное окисление осуществляют с помощью чистого кислорода или смеси с ним, то используемое для этого окисления давление может изменяться в широких пределах. Обычно абсолютное давление составляет от 1 бар (0,1 МПа) до 100 бар (10 МПа) и предпочтительно от 5 бар (0,5 МПа) до 50 бар (5 МПа).

Температура также может изменяться в широком диапазоне, например от 25 до 250oС. Предпочтительно окисление осуществляют при температуре от 40 до 150oС.

После стадии вторичного окисления отгоняют растворитель и другие жидкие соединения, которые могут еще присутствовать, чтобы получить смесь, содержащую главным образом образовавшиеся дикарбоновые кислоты и катализатор.

Затем осуществляют кристаллизацию адипиновой кислоты из воды или из органического растворителя, по меньшей мере, частично растворяющего адипиновую кислоту при нагревании. Этот органический растворитель может быть выбран, в частности, из кетонов, карбоновых кислот, сложных эфиров карбоновых кислот, спиртов, алифатических нитрилов.

Полученную путем этой кристаллизации адипиновую кислоту затем перекристаллизуют из воды, чтобы достичь чистоты, необходимой для основных областей применений, где ее используют.

Перед перекристаллизацией можно осуществить обработку сажей, которая повышает чистоту продукта.

Как можно заключить из предыдущего описания, способ согласно изобретению позволяет получать чистую адипиновую кислоту в условиях, не требующих использования дополнительного катализатора для превращения промежуточных продуктов и/или тяжелых соединений, образовавшихся при реакции окисления углеводорода. Кроме того, в настоящем способе не требуется больше вводить дополнительный реагент, такой как азотная кислота, и, следовательно, он устраняет дополнительные промышленные инвестиции.

Нижеследующие примеры поясняют изобретение.

Пример 1

В автоклав емкостью 1,5 л, покрытый титаном и снабженный шестилопастной турбиной и различными отверстиями для введения реагентов и для удаления продуктов реакции, предварительно продутый азотом, при комнатной температуре загружают, г:

тетрагидрат ацетата кобальта - 4,0 (16 ммоль)

уксусную кислоту - 357

циклогексан - 292,5

циклогексанон - 3,2 (32,7 ммоль)

После закрытия автоклава, давление азота доводят до 20 бар (2 МПа), включают перемешивание (1000 оборотов/мин) и доводят температуру до 105oС за 20 минут. Затем азот заменяют обедненным (с 5% кислорода) воздухом при давлении 20 бар (2 МПа). Расход газа на входе устанавливают равным 250 литров в час.

После индукционного периода, составляющего примерно десять минут, во время которого не происходит потребления кислорода, температура повышается на 2-3oС, и кислород начинает потребляться. Процентное содержание кислорода на входе постепенно доводят до 21%. Процентное содержание кислорода на выходе из реактора остается ниже 5% в течение всего опыта. Температура в автоклаве поддерживается около 105oС.

Когда израсходованы 53 литра кислорода (степень конверсии примерно 20%), начинают осуществлять непрерывно инжекцию жидкой фазы: инжекцию раствора уксусной кислоты, содержащего 1,1 мас.% тетрагидрата ацетата кобальта и 1,44 мас. % циклогексанона, с расходом 4,6 мл/мин (стабильный режим) и инжекцию циклогексана с расходом 5 мл/мин (стабильный режим). Жидкий продукт непрерывно поступает в декантатор емкостью 7 литров с температурой 70oС.

По истечении 370 минут после начала реакции воздух постепенно заменяют азотом, содержимое автоклава переносят в декантатор. Содержимое декантатора представляет собой двухфазную смесь. Верхнюю, главным образом, циклогексановую фазу, которая содержит мало продуктов и кобальта, отделяют. Нижняя, уксуснокислая фаза (2668 г) содержит в основном продукты окисления и кобальт.

Уксуснокислую фазу подвергают первой перегонке в следующих условиях:

- давление 60 кПа,

- температура 120oС.

Целью этой перегонки является удаление всего количества циклогексана.

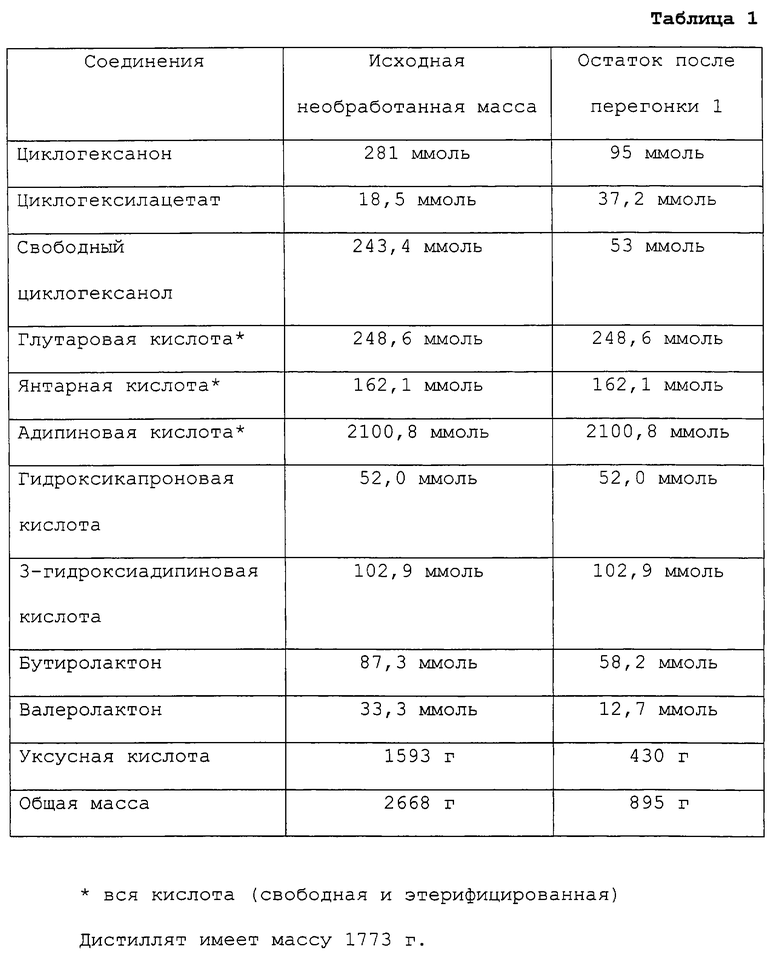

Полученные результаты представлены в нижеприводимой таблице 1.

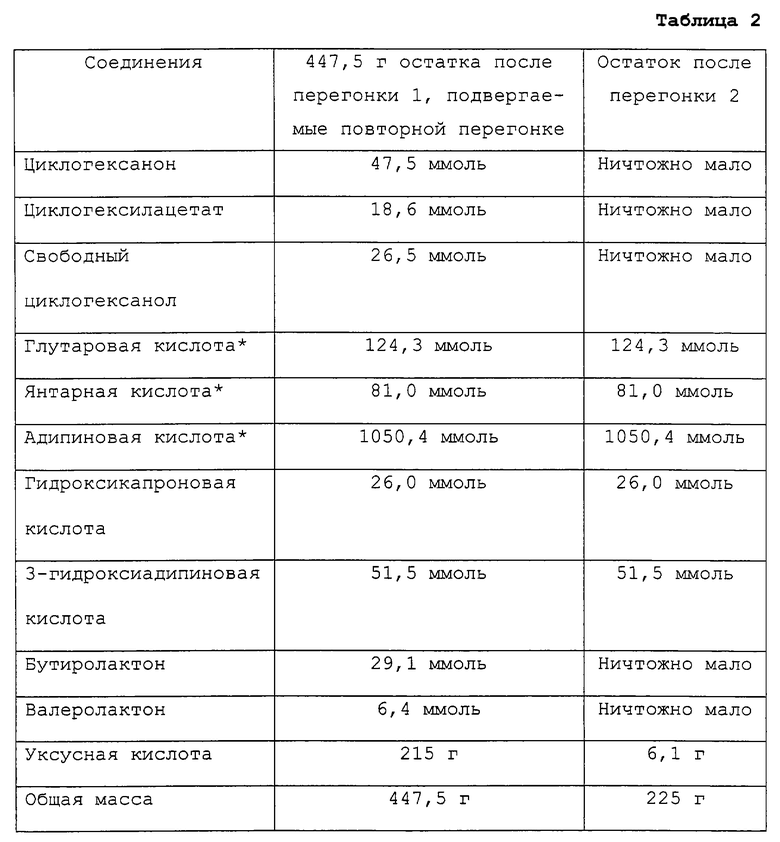

Одну половину остатка после перегонки 1 (447,5 г) подвергают второй перегонке, более тщательной и предназначенной для удаления всех летучих органических соединений, которые в ней содержатся, благодаря инжекции водяного пара при температуре 150oС под давлением 10 кПа.

Полученные результаты представлены в таблице 2.

Дистиллят имеет массу 222,5 г.

К остатку после перегонки 2 добавляют 500 г воды. Все вместе нагревают до температуры 70oС, затем постепенно охлаждают до комнатной температуры (примерно 20oС).

После фильтрования и промывки водой получают 122 г сырой адипиновой кислоты.

Перекристаллизация из воды полученной сырой адипиновой кислоты приводит к очищенной адипиновой кислоте (А), содержащей, %:

янтарную кислоту - 0,0003

глутаровую кислоту - < 0,0001

кобальт - < 0,0002

Катализатор на основе кобальта находится в кристаллизационных и промывочных водах.

Пример 2

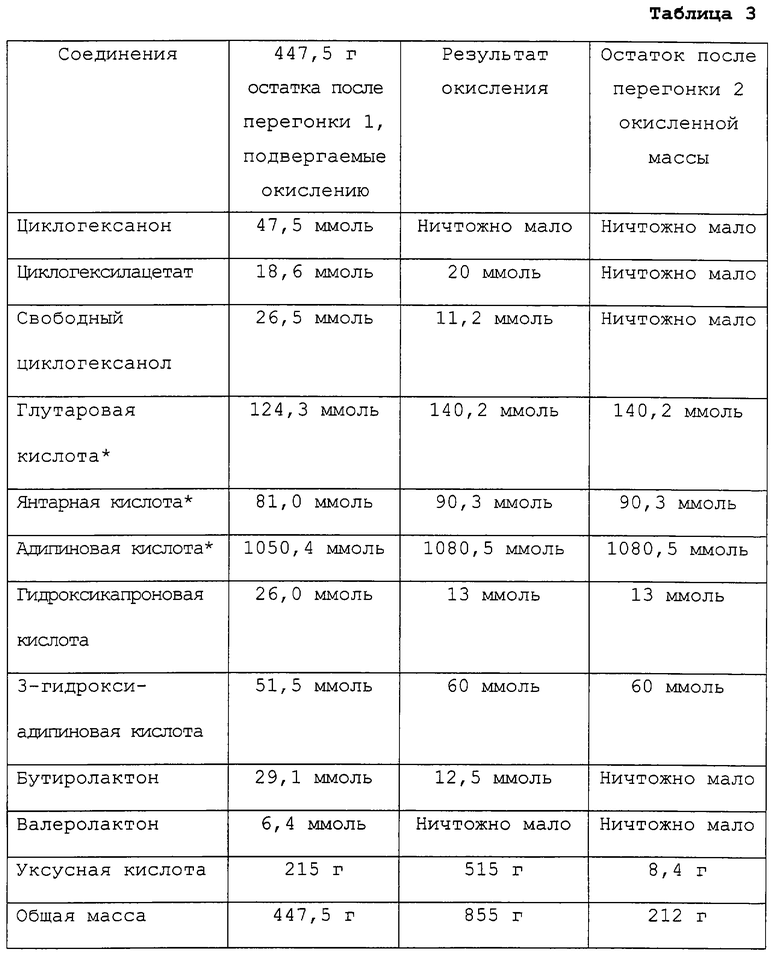

Вторую половину остатка после перегонки 1 (447,5 г) примера 1 разбавляют с помощью дополнительных 400 мл уксусной кислоты и подвергают новому окислению воздухом.

847,5 г предыдущего раствора вводят в титановый автоклав емкостью 1,5 л с азотом в качестве инертной атмосферы. После закрытия автоклава давление азота доводят до 20 бар (2 МПа), начинают осуществлять перемешивание (1000 оборотов/мин) и доводят температуру до 105oС за 20 минут. Затем азот заменяют воздухом при давлении 20 бар (2 МПа). Расход газа на входе устанавливают равным 250 литров в час. По истечении трех часов автоклав охлаждают до температуры 70oС, сбрасывают давление. Окисленную массу извлекают и подвергают перегонке типа 2 (10 кПа, 150oС, инжекция пара).

Полученные результаты представлены в нижеприводимой таблице 3.

К остатку после перегонки 2 добавляют 500 г воды. Все вместе нагревают до температуры 70oС, затем постепенно охлаждают до комнатной температуры (примерно 20oС).

После фильтрования и промывки водой получают 126 г сырой адипиновой кислоты.

Перекристаллизация из воды полученной сырой адипиновой кислоты приводит к очищенной адипиновой кислоте (В), содержащей, %:

янтарную кислоту - 0,0002

глутаровую кислоту - < 0,0001

кобальт - < 0,0002.

Катализатор на основе кобальта находится в кристаллизационных и промывочных водах.

Партии адипиновой кислоты (А) и (В) подвергают тесту на нагревание. Этот тест состоит в нагревании 50 г кислоты из каждой партии при 215oС в течение 205 минут, затем во введении каждой из них в 415 мл 5%-ного водного аммиачного раствора. После этого измеряют абсорбцию при 454 нм полученных растворов адипата аммония.

Получают следующие результаты, выраженные в величинах относительной абсорбции, по отношению к адипиновой кислоте (А), имеющей значение 1:

Адипиновая кислота (А): 1

Адипиновая кислота (В): 0,15.

Очищенная согласно настоящему изобретению адипиновая кислота (В) содержит меньше примесей, способных окрашиваться при нагревании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИСТАЛЛИЗАЦИИ КАРБОНОВОЙ КИСЛОТЫ | 1999 |

|

RU2221770C2 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ, СПИРТОВ И/ИЛИ КЕТОНОВ | 2001 |

|

RU2235714C1 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В КИСЛОТЫ | 2001 |

|

RU2248345C2 |

| СПОСОБ ВЫДЕЛЕНИЯ И ОЧИСТКИ АДИПИНОВОЙ КИСЛОТЫ | 1999 |

|

RU2214392C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 2003 |

|

RU2296743C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОНОВЫХ КИСЛОТ | 2003 |

|

RU2297997C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИКАРБОНОВЫХ КИСЛОТ | 2003 |

|

RU2296742C2 |

| СПОСОБ ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ В КИСЛОТЫ | 2002 |

|

RU2274633C2 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ НА ОСНОВЕ ПОЛИАМИДА | 2004 |

|

RU2326134C2 |

| СПОСОБ ОБРАБОТКИ ЛАКТАМОВ И СПОСОБ ОЧИСТКИ ОДНОГО ИЗ ЛАКТАМОВ | 1999 |

|

RU2216538C2 |

Изобретение относится к усовершенствованному способу обработки реакционной смеси, образующейся при реакции прямого окисления углеводорода до карбоновой кислоты. Окисление ведут с помощью молекулярного кислорода или содержащего его газа, в жидкой фазе, в растворителе и в присутствии растворенного в реакционной среде катализатора. Если позволяет состав реакционной смеси, то проводят декантацию двух жидких фаз: верхней неполярной фазы с непрореагировавшим углеводородом и нижней полярной фазы. Далее осуществляют перегонку нижней фазы или, в случае необходимости, всей реакционной смеси с выделением дистиллята и остатка после перегонки, включающего образовавшиеся кислоты, катализатор, тяжелые соединения, по меньшей мере, часть растворителя и, возможно, промежуточные и побочные продукты реакции. Очистку остатка от перегонки ведут путем окисления с помощью молекулярного кислорода или содержащего его газа или с помощью доноров кислорода с последующей отгонкой растворителя и промежуточных и побочных продуктов реакции, которые могут еще оставаться в смеси. Полученную в результате карбоновую кислоту перекристаллизовывают из воды, полученной на стадии окисления при образовании карбоновой кислоты. Технический результат - повышение чистоты конечного продукта. 10 з.п. ф-лы, 3 табл.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ ПОЛУЧЕНИЯ АДИПИНОВОЙ КИСЛОТЫ | 1994 |

|

RU2069654C1 |

| DE 4428977 А, 22.02.1996 | |||

| Способ переработки отходов производства адипиновой кислоты | 1982 |

|

SU1086718A1 |

Авторы

Даты

2003-07-20—Публикация

1999-09-14—Подача