Настоящее изобретение относится к способу обработки лактамов. Более конкретно, оно относится к способу, позволяющему модифицировать химическую природу примесей, содержащихся в среде, которая содержит лактамы, с целью превращения этих примесей либо в безвредные соединения, либо в соединения, которые могут быть экстрагированы при последующих операциях очистки.

Лактамы, в частности ε-капролактам, являющиеся мономерами для получения поликапроамида (РА6), получают с использованием нескольких методов синтеза.

В наиболее часто используемом промышленном способе применяют бекмановскую перегруппировку циклогексаноноксима с серной кислотой или олеумом с последующими нейтрализацией среды аммиаком, выделением и очисткой лактама.

Другой метод синтеза лактама состоит в проведении циклизующего гидролиза аминоалкилнитрила, такого как 6-аминокапронитрил, с целью получения ε-капролактама. Эта реакция может быть проведена в присутствии или в отсутствие катализатора в жидкой или паровой фазе. В процессе этой реакции выделяется аммиак.

Последний способ описан в многочисленных патентах. В качестве примера можно назвать патенты US 2357484, US 2301964 и FR 2029540.

Способ получения лактамов парофазным циклизующим гидролизом аминонитрилов описан также в патентных заявках ЕР 0659741 и WO 96/22974.

Примеры превращения аминокапронитрила в ε-капролактам в присутствии воды приведены в патентах US 2245129 и ЕР 0150295.

Обычно в последних из названных способах аминокапронитрил получают полугидрированием адипонитрила с помощью известных способов, которые, в частности, описаны в патентах DE 836938, DE 848654 и US 5151543.

Поскольку основным применением получаемых лактамов является получение полимеров или сополимеров, в частности полиамидов и сополиамидов, предназначенных для формования с целью изготовления нитей, волокон, литых деталей или пленок, чистота лактамов должна отвечать точным и жестким спецификациям.

В частности, одной из важных спецификаций является УФ поглощение водных растворов капролактама, выраженное в виде показателя УФ поглощения. Этот показатель определяют, измеряя поглощение водного раствора капролактама (50 мас.%) при длине волны 290 нм в кювете толщиной 1 см.

Чтобы получить низкий УФ показатель, следует, в частности, подвергнуть лактам гидрированию в присутствии катализатора.

В качестве примера в германском патенте 1253716 описывается гидрирование получаемого в результате перегруппировки Бекмана капролактама в присутствии суспендированного катализатора гидрирования.

Аналогичным образом в патенте DE 1004616 и восточно-германском патенте 75083 описывается способ гидрирования капролактама после обработки активированным углем и ионообменными смолами.

В патенте US 5496941 описывается способ очистки лактама, получаемого циклизующим гидролизом аминонитрила. Этот способ включает стадию гидрирования лактама в присутствии катализатора гидрирования. При этом преимущественно используют растворитель, такой как вода или спирт.

Стадию гидрирования осуществляют с выделенным лактамом, отделенным от реакционной среды циклизующего гидролиза. В частности, при этом способе требуется отделение от среды циклизующего гидролиза более летучих и менее летучих по сравнению с капролактамом соединений. Это отделение предполагает, таким образом, удаление образовавшегося аммиака и перегонку капролактама.

Названные выше различные способы дают удовлетворительные результаты для получения лактама с низким УФ показателем. Однако стадия очистки является обременительной в общей экономике процесса. В частности, очень быстро падает эффективность катализатора. Эта короткая продолжительность цикла катализатора требует его частой замены и приводит к риску получения в конце цикла катализатора лактама, имеющего неудовлетворительную чистоту. Процесс становится еще более затруднительным в том случае, когда катализатор нельзя регенерировать с использованием простого и экономичного способа.

Одной из целей настоящего изобретения является, в частности, устранение названных выше недостатков путем создания условий осуществления стадии гидрирования, позволяющих значительно увеличить, по крайней мере, продолжительность цикла катализаторов гидрирования и, следовательно, улучшить общую экономику процесса получения лактамов повышенной чистоты.

Для достижения этого изобретение предлагает способ обработки жидкой среды, содержащей по меньшей мере один лактам, в частности, для понижения УФ показателя лактама, состоящий в том, что названную выше среду подвергают гидрированию в присутствии катализатора гидрирования. Способ отличается присутствием аммиака, который растворен в этой среде.

Присутствие аммиака позволяет в значительной степени увеличить продолжительность цикла катализатора гидрирования.

Для того, чтобы устранить или ограничить конденсацию лактама, гидрирование проводят при такой температуре, которая обеспечивает кинетику гидрирования, удовлетворяющую промышленному производству, но является как можно более низкой. Эта температура преимущественно ниже 150oС, в частности, когда лактамом является ε-капролактам. Преимущественно эта температура находится в пределах от 50 до 150oС и предпочтительно от 70 до 130oС. Концентрация аммиака в среде может варьировать в широких пределах, но преимущественно должна быть выше 10 г/л и предпочтительно лежать в пределах от 50 до 200 г/л.

Согласно одной из характеристик изобретения, среда, в которой содержится лактам, содержит растворитель, выбранный, например, из спиртов, имеющих от 1 до 3 атомов углерода. Однако предпочтительными растворителями по изобретению являются вода и смеси воды со спиртом. Наряду с этим, можно проводить гидрирование расплавленного лактама без растворителя, отличного от аммиака.

Способ обработки по изобретению осуществляют в присутствии катализатора гидрирования. Этот катализатор может быть суспендирован в среде или присутствовать в виде стационарного или псевдоожиженного слоя, помещенного в трубчатый реактор. Катализатор может представлять собой однородный или нанесенный на носитель катализатор.

Предпочтительные для изобретения катализаторы представляют собой катализаторы на основе одного или нескольких металлов, выбираемых из группы, в которую входят железо, никель, кобальт, рутений, родий, палладий, осмий, иридий и платина.

В качестве носителя для катализатора можно, например, использовать активированный уголь, модификации окиси алюминия, кремнеземы, оксиды титана, оксиды редкоземельных элементов, такие как оксиды тантала или церия, оксиды циркония или цинка. Можно также использовать смесь этих оксидов или смешанных оксидов. Можно также использовать в качестве носителя катализатора силикаты или фосфаты магния, алюминия и бора.

В случае катализатора на носителе концентрация каталитического элемента в расчете на массу металла составляет преимущественно от 0,01 до 80 и предпочтительно от 0,1 до 50% от общей массы катализатора.

Кроме того, катализаторы могут содержать повышающие каталитический эффект добавки, такие, например, как цирконий, марганец, медь, хром, титан, молибден, вольфрам, железо или цинк.

Эти легирующие элементы обычно составляют от 0 до 15 и предпочтительно от 0,1 до 10% от массы каталитически активного металла.

Приготовление катализаторов на носителе или без носителя описано в многочисленных документах, таких как энциклопедия химической промышленности ULLMANN de l'Industrie Chimique, том А5, стр. 348-350, 5-е издание.

Обработку гидрированием проводят либо при атмосферном давлении, либо при давлении от 1 до 100 бар.

Как отмечено в упомянутых выше документах, названная обработка водородом позволяет, в частности, понизить УФ показатель капролактама. Но присутствие растворенного аммиака позволяет получить низкий УФ показатель даже после работы в течение длительного времени в непрерывном режиме, т.е. позволяет обработать значительное количество лактама без замены или регенерации находящегося в реакторе катализатора или с минимальным расходом катализатора на 1 кг обработанного лактама.

Изобретение распространяется на обработку лактамов различного происхождения, таких как лактамы, получаемые, например, реакцией перегруппировки Бекмана, лактамы, получаемые деполимеризацией полиамида, или лактамы, получаемые циклизующим гидролизом аминонитрилов.

Однако изобретение более конкретно распространяется на обработку растворов лактамов, получаемых гидролизом аминонитрилов либо в паровой, либо в жидкой фазе.

Еще более конкретно, способ изобретения относится к стадиям гидрирования, описанным в способах очистки капролактама, полученного циклизующим гидролизом аминонитрила в паровой или жидкой фазе, описанных в патенте US 5496941 и патентной заявке WO 98/05636.

Другим предметом изобретения является способ очистки лактама, получаемого циклизующим гидролизом аминонитрила в паровой фазе, и, более конкретно, способ очистки ε-капролактама, получаемого парофазным циклизующим гидролизом 6-аминокапронитрила.

Этот способ состоит в следующем:

- охлаждают реакционную среду гидролиза до температуры ниже 150oС;

- подвергают охлажденную реакционную среду, по крайней мере, частично содержащую образовавшийся аммиак, гидрированию в присутствии катализатора гидрирования;

- после гидрирования при необходимости отделяют от реакционной среды аммиак и

- подвергают реакционную среду одной или нескольким операциям очистки с целью получения лактама, отвечающего желаемым спецификациям чистоты.

Обработка гидрированием, проведенная непосредственно на реакционной среде после циклизующего гидролиза, позволяет использовать образовавшийся аммиак для проведения названного гидрирования в удовлетворительных с экономической точки зрения условиях, в частности, при продолжительности цикла катализатора, удовлетворительной с точки зрения экономичности промышленного производства. Если необходимо, концентрация аммиака может быть откорректирована либо его добавлением, либо частичной отгонкой аммиака, образовавшегося при реакции гидролиза.

Наряду с этим, целью обработки гидрированием является уменьшение снижения УФ показателя, имеющее место при отделении легких фракций от реакционной среды, в частности при отгонке аммиака и, возможно, воды или присутствующего в среде растворителя.

Согласно изобретению, лактам, полученный после обработки гидрированием и возможного отделения аммиака, может быть подвергнут различным известным стадиям очистки, описанным в многочисленных патентах, таких, например, как патент US 5496941, WO 98/05636,...

Возможными видами обработки являются, например, окисление, перегонка в кислой или основной среде, экстракция типа жидкость/жидкость, обработка ионообменными смолами, кристаллизация.

Все эти виды обработки упоминаются исключительно в качестве примера, причем они могут быть осуществлены либо в полном объеме, либо только некоторые из них в любом порядке.

Другие преимущества и детали изобретения будут более четко выявлены в примерах, которые приведены ниже исключительно для сведения без какого-либо ограничения объема изобретения.

Пример 1 сравнительный

В реактор гидрирования при 80oС и давлении 25 бар, заполненный 5%-ным никелем Рэнея в качестве катализатора гидрирования, непрерывно вводят водный раствор, состоящий на 60% из капролактама, полученного циклизующим гидролизом 6-аминокапронитрила в условиях, описанных во французской патентной заявке 2714379.

Этот раствор капролактама более не содержит аммиака, который был отогнан при выходе со стадии циклизующего гидролиза.

Измеренный УФ показатель этого раствора равен 24 при 290 нм.

УФ показатель раствора, выходящего со стадии гидрирования, периодически контролируют с целью определения эффективности гидрирования и, соответственно, каталитической активности.

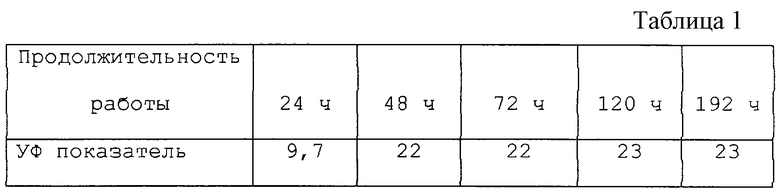

Результаты представлены в таблице 1.

Результаты показывают, что катализатор потерял свою активность, начиная со второго дня работы.

Пример 2

Пример 1 повторяют, используя водный раствор капролактама, к которому был добавлен аммиак до получения раствора, содержащего 90 г/л аммиака и 61% капролактама.

Перед обработкой раствор капролактама имеет УФ показатель, измеренный при 290 нм, равный 1,6.

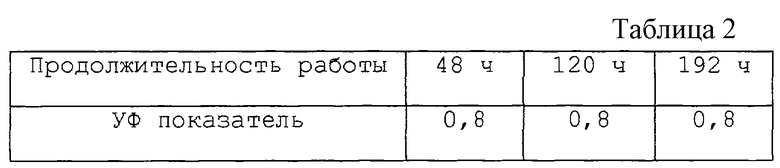

Результаты представлены в таблице 2.

Эти результаты ясно показывают влияние присутствия аммиака на сохранение активности катализатора. Так, после восьми дней работы УФ показатель образовавшегося раствора такой же, как и в начале работы. Обработка гидрированием сохраняет свою эффективность.

Пример 3

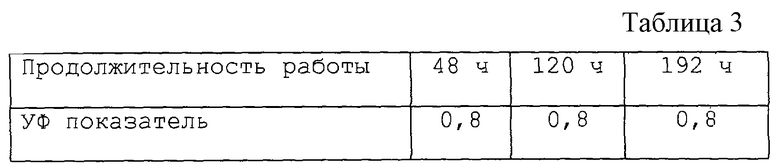

Раствор капролактама, обработанный в соответствии с условиями примера 1, представляет собой реакционную среду, полученную реакцией 6-аминокапронитрила с водой. Эта среда была подвергнута быстрому охлаждению до температуры 80oС на выходе из реактора для того, чтобы избежать поликонденсации капролактама. Среда содержит 90 г/л образовавшегося при реакции аммиака. Эта среда обладает УФ показателем (290 нм), равным 1,8. Среду непосредственно подвергают гидрированию в соответствии с условиями примера 1. Полученные результаты представлены в таблице 3.

Наряду с этим, аминокапронитрил, который не был превращен в капролактам, был полностью гидрирован в гексаметилендиамин даже после 192 час работы катализатора гидрирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ЛАКТАМОВ | 2001 |

|

RU2230059C1 |

| СПОСОБ ОЧИСТКИ ЛАКТАМОВ | 2000 |

|

RU2222528C1 |

| СПОСОБ ЦИКЛИЗИРУЮЩЕГО ГИДРОЛИЗА АМИНОНИТРИЛА В ЛАКТАМ | 1999 |

|

RU2199528C2 |

| СПОСОБ ОЧИСТКИ АЛИФАТИЧЕСКИХ АМИНОНИТРИЛОВ | 1999 |

|

RU2222525C2 |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРА ЦИКЛИЗИРУЮЩЕГО ГИДРОЛИЗА АМИНОНИТРИЛА В ЛАКТАМ И ИСПОЛЬЗОВАНИЕ РЕГЕНЕРИРОВАННОГО КАТАЛИЗАТОРА ДЛЯ ПРОИЗВОДСТВА ЛАКТАМОВ | 1999 |

|

RU2205690C2 |

| СПОСОБ ОЧИСТКИ ЛАКТАМОВ | 1997 |

|

RU2185374C2 |

| СПОСОБ ПОЛУГИДРИРОВАНИЯ ДИНИТРИЛОВ | 1999 |

|

RU2220133C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИИ НИТРИЛЬНЫХ ГРУПП В АМИНОГРУППЫ | 2001 |

|

RU2242460C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПСИЛОН-КАПРОЛАКТАМА | 2002 |

|

RU2275358C2 |

| СПОСОБ ГЕМИГИДРИРОВАНИЯ ДИНИТРИЛОВ В АМИНОНИТРИЛЫ | 2000 |

|

RU2230732C2 |

Изобретение относится к обработке лактамов. Способ осуществляют путем гидрирования жидкой среды, образующейся в результате циклизующего гидролиза аминонитрила, в присутствии катализатора гидрирования и аммиака. Гидрирование проводят при 50 - 150oС. Концентрация аммиака составляет выше 10 г/л. Катализатор гидрирования выбирают из группы, в которую входят железо, никель, кобальт, рутений, родий, палладий, осмий, иридий и платина, взятые по отдельности или в комбинации. Предпочтительно осуществляют очистку лактамов, полученных циклизующим гидролизом аминонитрилов. Аминонитрил превращают в лактам реакцией с водой в паровой фазе с образованием аммиака. Реакционную среду циклизующего гидролиза охлаждают до температуры ниже 150oС. Подвергают охлажденную реакционную среду, по крайней мере, частично содержащую образовавшийся при реакции аммиак, гидрированию в присутствии катализатора гидрирования. Аммиак отделяют от реакционной среды и подвергают реакционную среду одной или нескольким стадиям отделения и очистки лактама. Технический результат - повышение чистоты лактама, продолжительности цикла катализаторов гидрирования. 2 с. и 12 з.п.ф-лы, 3 табл.

| ЕР 0729944 А2, 04.09.1996 | |||

| US 5496941 А, 05.03.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ЗАРЯЖЕННБ1Х ПОЛИМЕРОВ | 0 |

|

SU203225A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ОЧИСТКИ СЫРОГО КАПРОЛАКТАМА, ПОЛУЧАЕМОГО ВЗАИМОДЕЙСТВИЕМ 6-АМИНОКАПРОНИТРИЛА С ВОДОЙ | 1995 |

|

RU2159234C2 |

| JP 51033915 В, 22.09.1976 | |||

| JP 51128992 А, 10.11.1976 | |||

| JP 51138690 А, 30.11.1976 | |||

| УСТРОЙСТВО для ОБРАЗОВАНИЯ ПРОМЫСЛОВЫХ СКОПЛЕНИЙ РЫБЫ С ПОМОЩЬЮ СВЕТА | 0 |

|

SU293580A1 |

Авторы

Даты

2003-11-20—Публикация

1999-11-18—Подача