Изобретение относится к области химической переработки лигноцеллюлозных материалов и может быть использовано для получения серосодержащих высокомолекулярных поверхностно-активных веществ и средств химической обработки почвы на основе растительного сырья.

Известно несколько способов ксантогенирования одного из компонентов лигноуглеводных материалов (целлюлозы), основанных на одной и той же реакции, но выполненных в различных модификациях [1]:

Целл - ОН + NaOH + CS2 = Целл - О - СS2Nа + H2О (1).

Целлюлозу обрабатывают водным раствором гидроксида натрия (с последующим отжимом или без него) и смешивают полученную щелочную целлюлозу с сероуглеродом.

В данном изобретении предлагается для ксантогенирования использовать весь лигноуглеводный материал (древесина различных пород и ее отходы, однолетнее растительное сырье и т.д.), а не только целлюлозу (отдельный компонент древесины), как это делается в настоящее время.

Преимущества в использовании лигноуглеводных материалов заключаются в том, что, во-первых, значительно удешевляется конечный продукт, во-вторых, появляется возможность реализации безотходной технологии (все основные компоненты лигноуглеводных материалов: целлюлоза, лигнин, гемицеллюлозы ксантогенируются и в дальнейшем используются), в-третьих, отпадает необходимость разделения лигноуглеводного комплекса на лигнин и углеводную часть и, в-четвертых, ксантогенированные лигноуглеводные материалы обладают более широким спектром свойств, чем ксантогенаты целлюлозы.

Предлагаемый в изобретении способ ксантогенирования лигноуглеводных материалов совпадает с уже известными способами ксантогенирования целлюлозы только тем, что в его основе лежит та же реакция ксантогенирования (1). Соотношения реагентов, продолжительность и температура проведения реакции установлены в процессе оптимизации условий ксантогенирования лигноуглеводных материалов.

Из известных аналогов наиболее близким по назначению и технической сущности к заявляемому объекту является способ эмульсионного ксантогенирования целлюлозы в водном растворе гидроксида натрия [2 - прототип].

Общими для прототипа и заявляемого изобретения являются такие признаки как: химическая реакция, лежащая в основе способа ксантогенирования и последовательность стадий при синтезе (обработка исходного материала сначала гидроксидом натрия, а затем сероуглеродом). Предлагаемое изобретение отличается от прототипа тем, что в качестве исходного сырья используется широкий набор лигноуглеводных материалов (древесина различных пород и ее отходы, однолетнее растительное сырье), содержащих основные компоненты в широких пределах, а именно 35-60 мас. % целлюлозы, 20-40 мас.% лигнина и 13-35 мас.% гемицеллюлоз.

Причем эти компоненты образуют прочный лигноуглеводный комплекс за счет водородных и химических связей, со сложным морфологическим и надмолекулярным строением. Применение раствора гидроксида натрия в изопропиловом спирте для ксантогенирования позволяет уменьшить расход сероуглерода на побочные реакции солеобразования и уменьшить окислительно-щелочную деструкцию исходного целлюлозосодержащего сырья. Кроме того, в данном изобретении существенно расширены временной и температурный интервал реакции, в результате чего получаются продукты с широким спектром свойств.

К недостаткам прототипа следует отнести то, что в результате реакции получается ксантогенат целлюлозы, который используется лишь для получения химических волокон и пленок.

В заявляемом изобретении данный недостаток прототипа устраняется. При использовании различных лигноуглеводных материалов: древесина хвойных и лиственных пород, отходы растительного сырья, содержащие в своем составе кроме полисахаридов (целлюлоза, гемицеллюлозы) еще и лигнин, получается ксантогенированный лигноуглеводный материал, содержащий ксантогенаты целлюлозы, лигнина и гемицеллюлоз. Это способствует расширению сырьевой базы и удешевлению сырья, а также позволяет получить материалы, обладающие более широким спектром свойств по сравнению с ксантогенатом целлюлозы.

Сущность предлагаемого изобретения заключается в том, что лигноуглеводные материалы без их разделения на отдельные компоненты последовательно обрабатывают гидроксидом натрия и сероуглеродом в среде изопропилового спирта. Заявляемое изобретение имеет ряд существенных отличительных от прототипа признаков.

Во-первых, это использование в качестве объекта для ксантогенирования лигноуглеводных растительных материалов без их предварительного разделения на отдельные гидроксилсодержащие компоненты (целлюлозу, лигнин, гемицеллюлозы). Во-вторых, в предлагаемом изобретении наибольшее значение имеет стадия взаимодействия лигноуглеводных материалов с NaOH, которая проводится как с целью образования алкалипроизводных лигноуглеводных материалов, так и с целью разрушения их морфологической структуры и повышения доступности действующего реагента (CS2) к гидроксильным группам основных компонентов лигноуглеводных материалов - целлюлозы, лигнина, гемицеллюлоз.

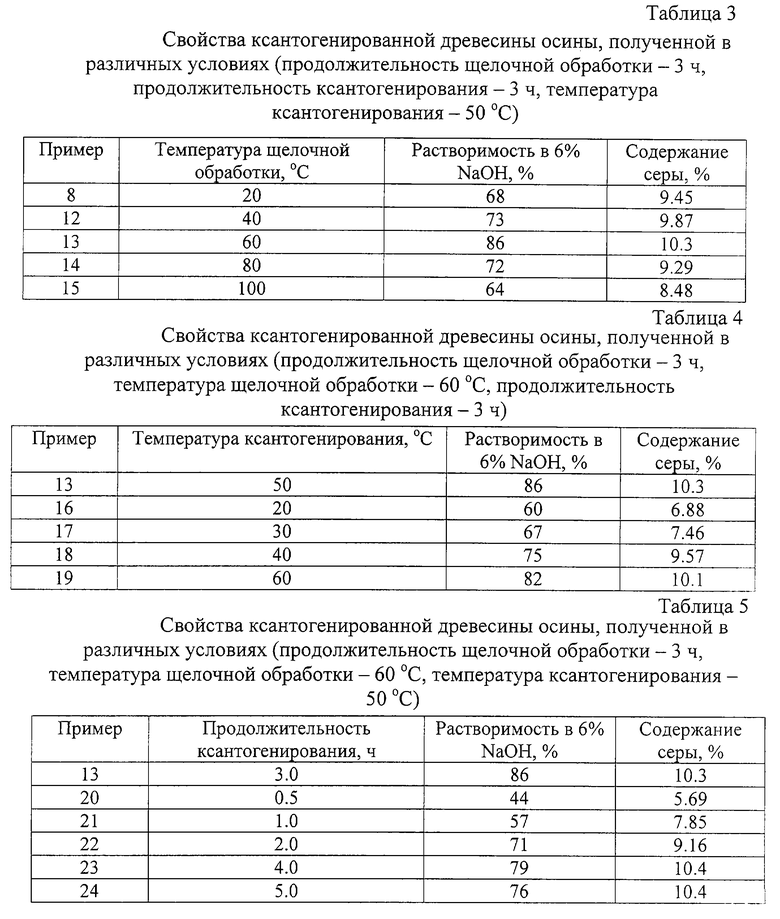

В случае проведения их ксантогенирования суспензионным (мокрым) способом, то есть в среде растворителя (изопропиловый спирт), лигноуглеводный материал предварительно обрабатывают гидроксидом натрия при постоянном перемешивании (химический метод активации). Реакцию с NaOH проводят в отличие от прототипа в среде изопропилового спирта и в более жестких условиях по температуре (20-80oС) и продолжительности (0,5-6 ч). Проведение процесса в среде изопропиливого спирта позволяет уменьшить гидролитическую деструкцию сырья в щелочной среде и уменьшить расход сероуглерода на побочные реакции образования тиосолей. Максимальная растворимость в водно-щелочном растворе различных пород древесины достигается при обработке NaOH при 60oС в течение 3 ч и ксантогенировании в течение 3 ч при 50oС.

Осуществление изобретения достигается следующим образом. Лигноуглеводный материал в виде воздушно-сухих опилок (фракция 0,5-0,75 мм) массой 5,0 г энергично перемешивают в 150 мл изопропилового спирта с 40 мл 30%-ного водного раствора щелочи 0,5-6 ч при 20-80oС, фильтруют и промывают изопропиловым спиртом. В смесь прибавляют раствор 10,0 г CS2 в 30 мл изопропилового спирта в течение 0,5 ч. Реакционную массу выдерживают 0,5-4,0 ч при 20-60oС. Затем продукт отфильтровывают и промывают изопропиловым спиртом.

Пример. Навеску воздушно-сухих опилок древесины осины (фракция 0,5-0,75 мм) массой 5,0 г энергично перемешивают в 150 мл изопропилового спирта с 40 мл 30%-ного водного раствора щелочи, 0,5 ч при 20oС. Далее продукт отжимают и промывают изопропиловым спиртом. В смесь прибавляют раствор 10,0 г CS2 в 30 мл изопропилового спирта в течение 0,5 ч. Реакционную массу выдерживают 3 ч при 50oС в термостате. Затем продукт отфильтровывают и промывают изопропиловым спиртом. Полученный продукт смешивают с 100 мл 95%-ного этанола и добавляют для нейтрализации избытка щелочи уксусную кислоту. Затем продукт промывают этанолом до нейтральной реакции и сушат в вакуум-эксикаторе.

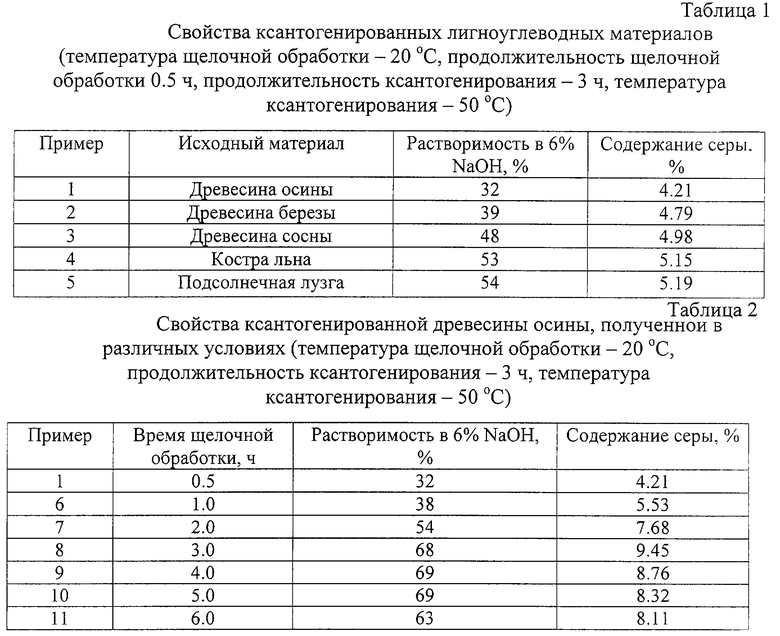

По методике, описанной в примере, получают ксантогенированные производные различных лигноуглеводных материалов (табл. 1). Состав продуктов ксантогенирования идентифицировали методами химического анализа и ИК-спектроскопии. Продукты с различными свойствами (табл. 2-5) получают по методике, описанной в примере, при варьировании условий обработки древесины осины раствором гидроксида натрия (продолжительность и температура). Пример 15, в котором обработка сырья раствором гидроксида натрия проводится при 100oС, является сравнительным.

Источники информации

1. Роговин З.А. Основы химии и технологии химических волокон. М.: Химия, 1974, т. 1, 520 с.

2. Оболенская А.В. и др. Практические работы по химии древесины и целлюлозы. М.: Лесная промышленность, 1965, 411 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КСАНТОГЕНИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2002 |

|

RU2221810C1 |

| Способ ксантогенирования торфа | 2019 |

|

RU2708576C2 |

| СПОСОБ КАРБОКСИМЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2130947C1 |

| СПОСОБ СУЛЬФОМЕТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2193568C2 |

| СПОСОБ СУЛЬФОЭТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2187512C1 |

| СПОСОБ СУЛЬФОЭТИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2185386C1 |

| СПОСОБ СУЛЬФОАЛКИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2203903C1 |

| СПОСОБ СУЛЬФОАЛКИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2208017C2 |

| СПОСОБ СУЛЬФОАЛКИЛИРОВАНИЯ ЛИГНОУГЛЕВОДНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2208016C2 |

| СРЕДСТВО ДЛЯ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ИСПОЛЬЗОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ | 2004 |

|

RU2261236C1 |

Изобретение относится к области химической переработки лигноцеллюлозных материалов, в частности к ксантогенированию целлюлозных материалов, и может быть использовано для получения серосодержащих высокомолекулярных поверхностно-активных веществ и средств химической обработки почвы на основе растительного сырья. Исходный материал, в качестве которого используют лигноуглеводный материал, содержащий 35-60% целлюлозы, 20-40% лигнина, 13-35% гемицеллюлоз, обрабатывают раствором гидрооксида натрия в изопропиловом спирте в течение 0,5-6 ч при 20-80oС, а затем сероуглеродом в изопропиловом спирте при 20-60oС в течение 0,5-5 ч. Изобретение обеспечивает использование всего лигноуглеводного материала, реализуется возможность безотходной технологии, отпадает необходимость разделения лигноуглеводного материала на лигнин и углеводную часть, ксантогенированные лигноуглеводные материалы обладают более широким спектром свойств. 5 табл.

Способ ксантогенирования целлюлозосодержащих материалов, заключающийся в том, что исходный материал обрабатывают гидрооксидом натрия, а затем сероуглеродом, отличающийся тем, что в качестве целлюлозосодержащих материалов используют лигноуглеводный материал, содержащий 35-60 мас.% целлюлозы, 20-40 мас. % лигнина, 13-35 мас.% гемицеллюлоз, обработку которого ведут последовательно раствором гидрооксида натрия в изопропиловом спирте в течение 0,5-6 ч при 20-80oС, а затем сероуглеродом в изопропиловом спирте при 20-60oС в течение 0,5-5 ч.

| ОБОЛЕНСКАЯ З.А | |||

| и др | |||

| Практические работы по химии древесины и целлюлозы | |||

| - М.: Лесная промышленность, 1965, 411 с | |||

| Периодический способ ксантогенирования щелочной целлюлозы | 1989 |

|

SU1781227A1 |

| GB 1040905 А, 18.04.1963 | |||

| US 4076937 A, 28.02.1978 | |||

| Машина для изготовления фашин | 1948 |

|

SU79766A1 |

Авторы

Даты

2003-07-20—Публикация

2001-07-20—Подача