Изобретение относится к устройству крепления деталей бытового электроприбора, по меньшей мере одна из которых представляет собой металлическую соединительную деталь в форме листа или пластины, содержащую элемент соединения и завальцовки или скрепления, выступающий с одной из поверхностей упомянутой соединительной металлической детали, причем структура этого выступающего элемента исходит из упомянутой детали.

Проблема, которую необходимо решить в данном случае, состоит в надежном и экономичном присоединении, в частности того или иного органа (регулятора, переключателя или другого элемента), к некоторой детали крепления, которая может представлять собой, в частности, промежуточную деталь, находящуюся в тесном контакте, обеспечиваемом при помощи пайки или приклеивания, с деталью, образующей стенку данного бытового электроприбора. Никакого следа заклепочного соединения не должно обнаруживаться на этой стенке, которая должна оставаться полностью герметичной. Такая стенка может представлять собой, например, стенку электрического чайника или кофеварки, стенку фритюрницы, стенку генератора пара утюга с отпариванием или устройства паровой очистки, стенку водяного или парового котла и т.п.

Предлагаемое изобретение найдет применение в устройствах, используемых для подогрева пищевых продуктов, где упомянутая промежуточная деталь представляет собой лист алюминия, находящийся в непосредственном механическом контакте с листом нержавеющей стали. Упомянутый лист алюминия предназначен для того, чтобы распределять тепловую энергию, рассеиваемую резистивным нагревательным элементом, в направлении упомянутого листа нержавеющей стали, который имеет несколько большую площадь поверхности и находится в контакте с пищевыми продуктами. Нержавеющая сталь или другой материал, обладающий аналогичными свойствами, выбирается по соображениям безвредности по отношению к пищевым продуктам, с которыми этот материал находится в непосредственном контакте, по соображениям его устойчивости к механическим или химическим воздействиям, а также устойчивости к коррозии и по эстетическим соображениям. В качестве такого материала может быть выбрана также сталь, покрытая специальным пищевым полимером (например, политетрафторэтиленом или PTFE) или обладающая любым подходящим в данном случае химическим или электролитическим покрытием (например, покрытием из золота, никеля и т.д.).

На сегодняшний день уже предложены различные типы устройств крепления упомянутого выше типа, в которых заклепки формируются в результате соответствующей деформации одного из подлежащих соединению листов. Для этого формируют выступ на поверхности данного листа и делают это либо с использованием ползучести части этого листа в матрице, имеющей в негативном отображении форму штифта и предназначенной для формирования заклепки, либо при помощи полупрошивного листа, либо путем локализованной вытяжки листа в рабочей полости матрицы при помощи пуансона, диаметр которого несколько меньше диаметра этой полости матрицы.

Для крепления детали при помощи такого устройства следует ввести выступающую часть заклепки в соответствующее отверстие подлежащей креплению детали, причем осевая длина этого отверстия, очевидно, должна быть меньше длины упомянутой выступающей части заклепки, а затем расклепать или раскатать эту заклепку, то есть соответствующим образом деформировать часть заклепки, выступающую из отверстия в подлежащей креплению детали, вокруг этого отверстия для скрепления двух соединяемых деталей.

Основание таких интегрированных заклепок оказывается сильно вдавленным по отношению к уровню опорной поверхности детали, на которой эта заклепка сформирована, причем эта опорная поверхность упомянутой детали соответствует поверхности, противоположной той поверхности, на которой сформирована и выступает заклепка. Таким образом, невозможно оказать на свободный конец этой заклепки давление, необходимое для ее раскатывания или расплющивания, без подведения специальной опоры под вдавленное основание этой заклепки. В противном случае материал этой заклепки будет выдавливаться, по меньшей мере частично, в толщу детали, на которой эта заклепка сформирована, вместо того, чтобы расплющиваться или раскатываться вокруг отверстия подлежащей прикреплению детали, не позволяя тем самым обеспечить возможность скрепления двух деталей с требуемой прочностью на отрыв. Эта опасность выдавливания материала вместо его расклепывания тем более велика, чем более ковким или пластичным является материал, из которого сформирована заклепка, например алюминий или медь.

На практике существуют такие случаи применения, когда либо нет возможности обеспечить доступ к вдавленному основанию интегрированной заклепки, либо необходимо, чтобы опорная поверхность детали, в которой формируется интегрированная заклепка, не была испорчена или помята в результате формирования интегрированной заклепки упомянутого выше типа.

В то же время, существуют также случаи применения, в которых по причине отсутствия свободного места над заклепкой невозможно использовать клепальную обжимку или оправку, приводимую в колебательное движение, или клепальную обжимку, диаметр которой превышает диаметр заклепки более чем примерно на 1 мм. Вследствие этого головка заклепки в таком случае может быть сформирована только при помощи движения прямолинейного надавливания и с использованием плоской или слегка конической клепальной обжимки. Однако усилие отрыва присоединенной таким образом детали задается объемом головки заклепки после ее расплющивания. Вследствие этого весьма важно, чтобы эта заклепка не могла податься назад под действием оказываемого на нее давления со стороны клепальной обжимки, поскольку в этом случае объем головки заклепки будет уменьшаться в ущерб прочности крепления на отрыв присоединенной таким образом детали.

Следует принимать во внимание и другой фактор. Поскольку существуют определенные допуски на изготовление, и учитывая то обстоятельство, что обычно необходимо использовать несколько заклепок для того, чтобы обеспечить надежное скрепление двух деталей, следует предусматривать, чтобы диаметр формируемой заклепки был несколько меньше, чем диаметр выполненного для этой заклепки отверстия в другой детали. Вследствие этого в процессе расклепывания или формирования головки заклепки объем материала этой заклепки должен обеспечивать возможность заполнения зазора между телом этой заклепки и кромкой отверстия, сквозь которое она проходит, и возможность формирования головки достаточно большого объема. Если величина поперечного сечения заклепки оказывается существенно меньше, чем величина проходного сечения выполненного для нее отверстия, то есть ее объем уменьшен, то для компенсации этого относительного уменьшения объема следует увеличивать длину данной заклепки. Но реализовать это тем труднее, чем тоньше лист, на основе которого формируется заклепка.

В заявке на патент Франции FR-2581571 уже был предложен способ закрытия камеры испарения утюга с отпариванием, в соответствии с которым крышка этой камеры прижимается к корпусу гладильной подошвы утюга с усилием, достаточным для того, чтобы заставить материал этой крышки вследствие его ползучести затечь в специальные гнезда, выполненные в этой гладильной подошве. Поскольку поперечное сечение этих гнезд является трапециевидным, крышка в результате такой операции оказывается закрепленной на месте и герметично по отношению к гладильной подошве утюга. Такое крепление не является приклепыванием в полном смысле этого слова и не может быть использовано в способе соединения деталей, о котором идет речь в предлагаемом изобретении. Этот пример показывает только способ крепления, обеспечиваемый при помощи затекания материала одной подлежащей скреплению детали в гнезда другой соединяемой детали.

Цель предлагаемого изобретения состоит в том, чтобы устранить, по меньшей мере частично, упомянутые выше недостатки таким образом, чтобы обеспечить возможность скрепления двух деталей при помощи интегрированной заклепки, позволяющей осуществить расклепывание или раскатку одной или нескольких таких заклепок при помощи опорной поверхности, не имеющей рельефных частей.

Поставленная цель реализуется при помощи устройства скрепления упомянутого выше типа, в котором часть металлической детали соединения, образующая основание упомянутого элемента соединения и скрепления, проходит вплоть до уровня другой поверхности металлической детали соединения, причем объем выступающей части упомянутого элемента соединения и скрепления точно соответствует объему смещения материала, обеспечиваемому в результате локального уменьшения толщины вокруг основания и вокруг боковой поверхности элемента соединения и скрепления.

В отличие от интегрированных заклепок, известных из существующего уровня техники в данной области, основание интегрированной заклепки в соответствии с предлагаемым изобретением располагается на том же уровне, что и нижняя поверхность соответствующего листа или пластины, причем выступающая часть этой заклепки формируется за счет текучести материала этого листа или этой пластины. Как можно будет видеть из последующего изложения, длина этой выступающей части интегрированной заклепки может в несколько раз превышать толщину листа или пластины, из которых формируется эта выступающая часть заклепки. В процессе скрепления деталей при помощи такой заклепки ее основание находится на уровне обратной стороны соответствующего листа по отношению к выступающей части заклепки. Поэтому достаточно опереть на некоторую плоскую поверхность упора обратную сторону этого листа для того, чтобы осуществить в процессе расклепывания или расплющивания соответствующую деформацию заклепки и сформировать ее головку, предназначенную для закрепления присоединяемой детали на той детали, на которой сформирована данная интегрированная заклепка.

В том случае, когда одной из целей предлагаемого изобретения является сохранение в нетронутом или неповрежденном виде поверхности листа или пластины, являющейся обратной по отношению к сформированной заклепке, локальное уменьшение толщины этого листа или пластины вокруг основания и по бокам от элемента соединения и скрепления определяет некоторую кольцевую зону, располагающуюся с той стороны данной детали, на которой сформирован этот выступающий элемент соединения и скрепления. Таким образом, не только основание интегрированной заклепки оказывается на том же уровне, что и соответствующая обратная поверхность листа или пластины, но и эта поверхность не несет на себе никаких видимых следов наличия интегрированной заклепки на другой стороне этого листа или пластины кроме, разве что, кольцевой канавки глубиной примерно 0,2 мм, образованной ребром матрицы, и весьма небольшого конусообразного углубления, диаметр которого соответствует примерно одной десятой доле диаметра тела заклепки. Следует отметить, что эти следы никоим образом не затрагивают прочность самой заклепки в процессе ее расплющивания.

В том случае, когда смещение материала, обеспечивающее возможность формирования выступающей части элемента соединения и скрепления, происходит из зоны, располагающейся в основании этого элемента, и со стороны, на которой этот элемент выступает от поверхности листа или пластины, то есть со стороны расположения детали, прикрепляемой при помощи такой интегрированной заклепки к соединительной металлической детали, может оказаться полезным предусмотреть специальные опорные средства между периферийной частью зоны, располагающейся в основании элемента соединения и скрепления, и выступающей частью заклепки для того, чтобы исключить возможность в процессе расклепывания или расплющивания заклепки на подлежащей присоединению детали деформирования этой детали в упомянутой кольцевой зоне. Такие опорные средства могут иметь различные формы, например, они могут иметь поверхность опоры на выступающую часть заклепки, радиальные ребра, распределенные в угловом отношении вокруг заклепки на уровне края упомянутой кольцевой зоны, или могут иметь вид шайбы. Эти опорные средства в предпочтительном варианте реализации будут расположены таким образом, чтобы их верхняя поверхность была копланарной по отношению к примыкающей поверхности, на которой располагается интегрированная заклепка. В процессе расклепывания или расплющивания заклепки эти опорные средства позволяют исключить деформацию детали, на которой формируется головка заклепки для закрепления этой детали на другой детали.

Для облегчения формирования интегрированной заклепки с использованием текучести материала в процессе выполнения операции холодного прессования поверхность кольцевой зоны наклонена в направлении от основания заклепки к периферийной части этой кольцевой зоны. Этот наклон позволяет создать в процессе движения пресса по оси формируемой заклепки центростремительную составляющую усилия, воздействующую на материал листа или пластины и направляющую этот материал к центру пресса, где располагается полость матрицы формирования выступающей части заклепки.

Предлагаемое изобретение будет лучше понято из приведенного ниже описания не являющихся ограничительными примеров его практической реализации, где даются ссылки на приведенные в приложении фигуры чертежей, среди которых:

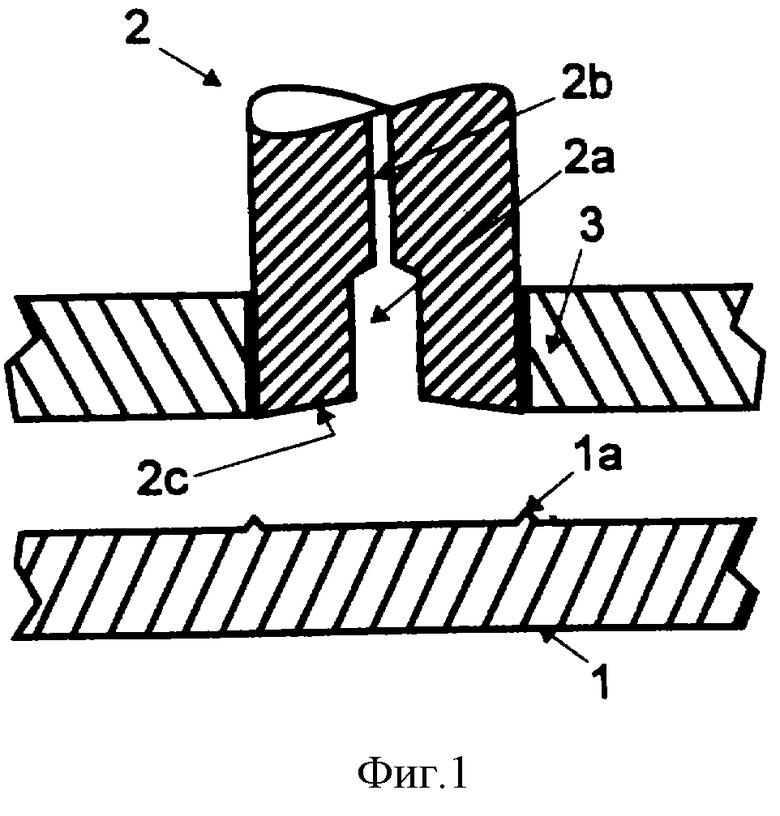

фиг.1 представляет схематически вид в разрезе варианта реализации интегрированной заклепки на одной из деталей устройства скрепления в соответствии с предлагаемым изобретением;

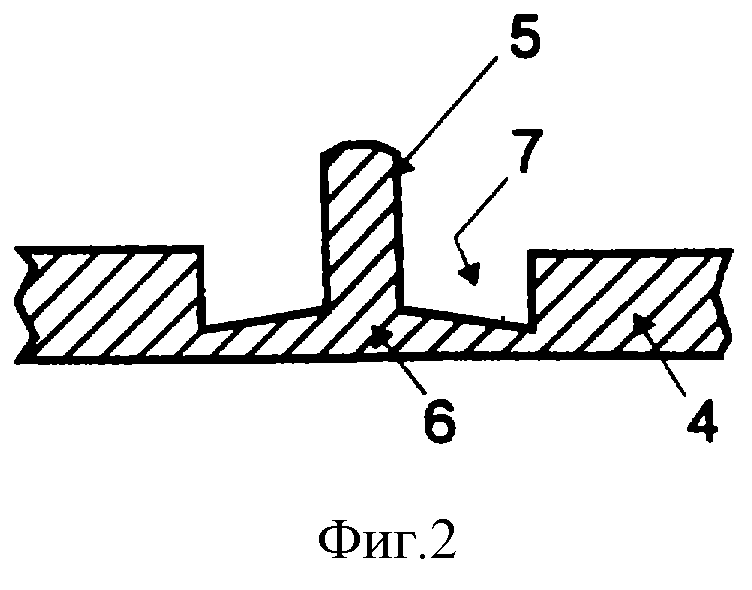

фиг. 2 - схематически вид в разрезе интегрированной заклепки, полученной при использовании варианта реализации предлагаемого изобретения, проиллюстрированного на фиг.1;

фиг.3-11 - схематически виды в разрезе девяти различных вариантов реализации устройства скрепления деталей в соответствии с предлагаемым изобретением в положении перед расклепыванием или расплющиванием заклепки;

фиг. 12 - схематически вид в разрезе варианта применения предлагаемого изобретения для изготовления нагревающего дна электрического чайника.

На фиг. 1 схематически представлен инструмент, используемый для реализации путем холодной деформации интегрированной заклепки из листового материала, в данном случае из листа алюминия, предназначенной для устройства скрепления деталей, являющегося объектом предлагаемого изобретения. Этот инструмент содержит матрицу 1, пуансон 2 и зажимной фланец 3. Матрица 1 имеет кольцевой выступ 1а удержания материала листа, подлежащего холодному деформированию. Диаметр этого кольцевого выступа лишь немного превышает диаметр пуансона 2. Этот пуансон 2 имеет цилиндрическую рабочую полость 2а, предназначенную для формирования элемента соединения и расплющивания заклепки. Верхняя часть этой рабочей полости сообщается с отверстием 26, открывающимся в атмосферу. Основание пуансона имеет форму конуса 2с, который в представленном здесь примере реализации имеет угол при вершине, величина которого составляет 156o. Диаметр рабочей полости 2а цилиндрической формы в рассматриваемом здесь примере составляет 2,5 мм, диаметр пуансона имеет величину 8 мм, а внутренний и наружный диаметры кольцевого выступа составляют соответственно 9 и 10 мм.

В представленном здесь примере реализации предлагаемого изобретения лист алюминия 4 (см. фиг.2), используемый в качестве металлической соединительной детали, на которой формируется интегрированная заклепка путем холодной деформации металла, представляет собой лист алюминия серии 1200 толщиной 1,5 мм. Сформированная таким образом интегрированная заклепка содержит элемент 5 соединения и расплющивания или скрепления, основание 6 которого находится в кольцевом углублении 7, являющемся результатом выдавливания материала листа 4 в процессе формирования элемента 5 соединения и скрепления, и проходит вплоть до уровня поверхности этого листа 4, противоположной той его поверхности, на которой сформирован и выступает элемент 5 соединения и скрепления. В приведенном здесь примере практической реализации предлагаемого изобретения высота возвышения элемента 5 соединения и скрепления над верхней поверхностью листа 4 составляет от 2 до 4 мм.

Пресс, используемый для изготовления этой интегрированной заклепки, представляет собой кривошипно-шатунный или эксцентриковый пресс. Усилие, воздействующее на пуансон 2, имеет величину порядка 7•104 Н, а усилие, воздействующее на зажимной фланец, имеет величину порядка 104 Н. В предпочтительном варианте реализации предлагаемого изобретения при выполнении этой операции прессования используется соответствующая смазка, и пуансон 2 изготавливается из достаточно твердого материала, а его рабочие поверхности полируются до зеркального блеска. Зажимной фланец 3, кольцевой выступ 1а и коническая поверхность 2с представляют собой элементы, специально используемые для направления выдавливаемого материала листа 4 в рабочую полость 2а с тем, чтобы обеспечить возможность формирования элемента 5 соединения и скрепления заклепки максимально возможной высоты.

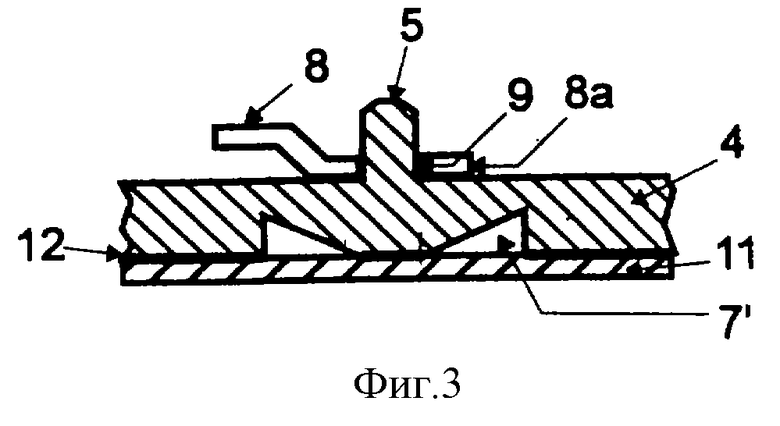

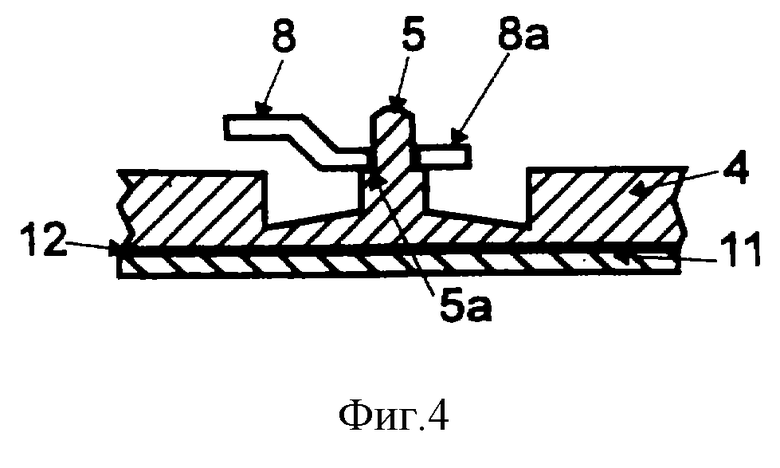

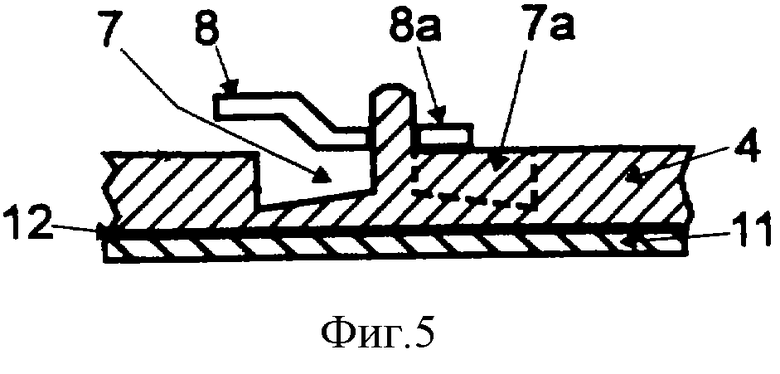

В соответствии с индивидуальной геометрией подлежащих соединению деталей и окружающей эти детали среды могут быть реализованы различные конструкции типа тех, которые схематически представлены на фиг.3-8.

Пример реализации, схематически проиллюстрированный на фиг.3, демонстрирует вариант, в соответствии с которым углубление 7 выдавливания материала металлического листа для формирования элемента 5 соединения и скрепления расположено на той поверхности листа 4, которая противоположна его поверхности, на которой формируется и выступает элемент 5 соединения и скрепления. Кольцевая конфигурация этого углубления 7 выдавливания материала сохраняет основание 6 вплоть до уровня поверхности листа 4, противоположной той его поверхности, на которой формируется и выступает элемент 5 соединения и скрепления. Подлежащая прикреплению деталь 8 в этом случае позиционируется при помощи отверстия 9 на этом элементе 5 соединения и скрепления. При такой конструкции устройства в соответствии с предлагаемым изобретением подлежащая присоединению деталь 8 не подвергается опасности деформирования в углублении 7 в процессе расклепывания или расплющивания соединительной заклепки.

Вариант реализации, схематически проиллюстрированный на фиг.4, позволяет достигнуть того же результата путем выполнения опорной поверхности 5а, расположенной в основании элемента 5 соединения и скрепления заклепки на уровне верхней поверхности соединительной металлической детали 4. Эта опорная поверхность 5а выполняется при помощи соответствующей формы рабочей полости 2а, выполненной в пуансоне 2 (см. фиг.1). Подлежащая прикреплению деталь 8 удерживается, таким образом, этой опорной поверхностью 5а, которая препятствует ее опусканию в углубление 7 выдавливания. При этом после формирования головки заклепки путем расплющивания той части элемента 5 соединения и скрепления, которая располагается за пределами этой подлежащей прикреплению детали 8, упомянутая деталь 8 удерживается между этой сформированной головкой заклепки и упомянутой опорной поверхностью 5а.

В соответствии с вариантом реализации, схематически представленным на фиг. 5, радиальные ребра или выступы 7а, копланарные с верхней поверхностью листа 4 и выполненные, например, в количестве трех штук, распределены под углом друг к другу внутри углубления 7 выдавливания материала. Как и в предыдущем случае реализации, эти ребра или выступы препятствуют опусканию подлежащей прикреплению детали 8 в углубление 7 в процессе расплющивания свободного конца элемента 5 соединения и скрепления.

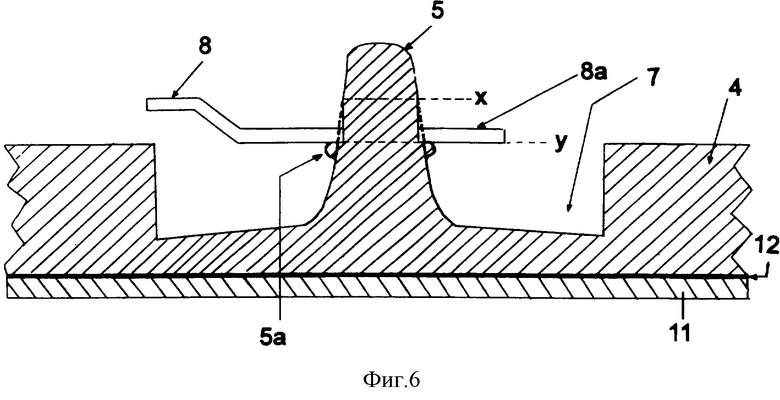

Вместо того чтобы формировать опорную поверхность 5а, проиллюстрированную вариантом реализации, схематически представленным на фиг.4, при помощи придания специальной формы рабочей полости 2а пуансона 2, можно обеспечить функционально аналогичный упор 5а (см. фиг.6) при помощи повторной калибровки элемента 5 соединения и скрепления после его формирования путем холодной деформации этого элемента. Действительно, придавая коническую форму телу элемента 5 соединения и скрепления, можно добиться того, что в процессе присоединения накладной детали 8 прикрепленная стружка или заусенец образуются в пространстве между положениями х и у, реализуя тем самым калибровку заклепки и соответствующий упор для детали 8. В этом варианте реализации необходимо, чтобы диаметр отверстия в детали 8 имел величину, заключенную в диапазоне между различными диаметрами элемента 5 конической формы. В том случае, который схематически представлен на фиг.6, наружный диаметр элемента 5 превышает диаметр отверстия в детали 8 в промежутке между положением х и основанием этого элемента 5 с тем, чтобы вызвать формирование такой прикрепленной стружки или заусенца.

В описанных выше вариантах реализации, схематически представленных на фиг. 3-6, обеспечивалась возможность крепления листовой детали 8, плоский участок поверхности 8а которой, располагающийся вокруг отверстия 9, в которое входит элемент 5 соединения и скрепления, был меньше, чем площадь поверхности кольцевого углубления 7, таким образом, что этот участок поверхности присоединяемой детали не мог удерживаться на уровне верхней поверхности листа 4 без опоры на специальную опорную поверхность или другой соответствующий элемент удержания.

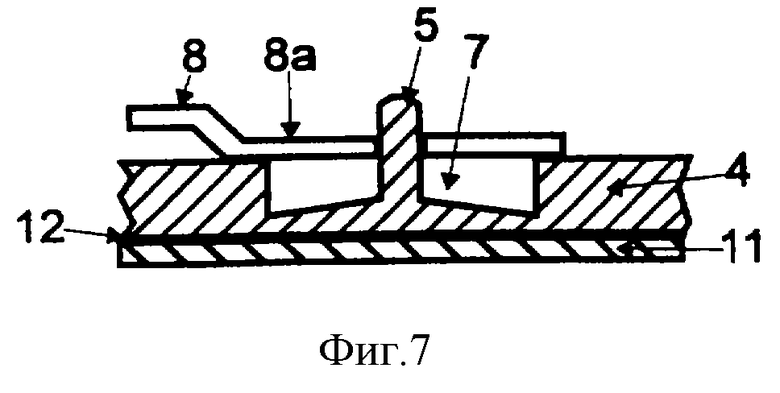

В варианте реализации, схематически представленном на фиг.7, показано, что эта проблема может быть решена в том случае, когда этот участок плоской поверхности 8а, окружающей отверстие 9, в которое входит элемент 5 соединения и скрепления, имеет поверхность, площадь которой превышает площадь поверхности кольцевого углубления 7, таким образом, чтобы эта плоская поверхность 8а могла опираться на край упомянутого углубления 7. В этом варианте реализации существует определенная опасность того, что заклепка при расплющивании ее свободного конца будет выдавлена под листовую деталь 8а. Хотя толщина листа стали позволяет выдержать опору на периферийную часть углубления 7 без образования неприемлемых деформаций, ничто не мешает даже в этом варианте реализации использовать также один из вариантов, схематически представленных на фиг.4-6, для подкрепления основания заклепки и воспрепятствования ее вдавливанию.

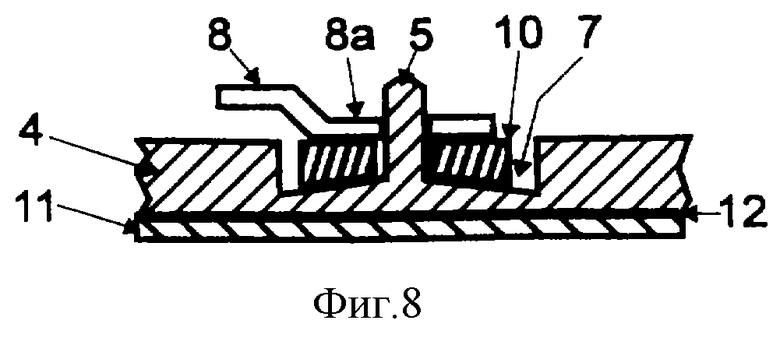

И наконец, в качестве другого варианта реализации схем, показанных на фиг. 4-6, и также пригодного для сочетания с упомянутым выше вариантом реализации, можно просто разместить в кольцевом углублении 7 опорную шайбу 10 (фиг. 8), нижняя поверхность которой имеет конусность, соответствующую конусности дна углубления 7, а верхняя поверхность которой является копланарной по отношению к верхней поверхности листа 4.

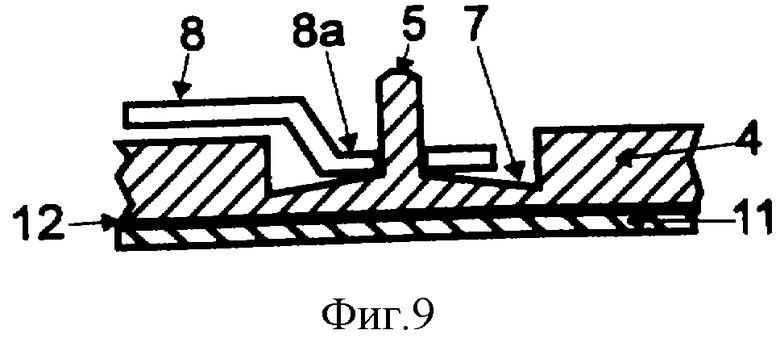

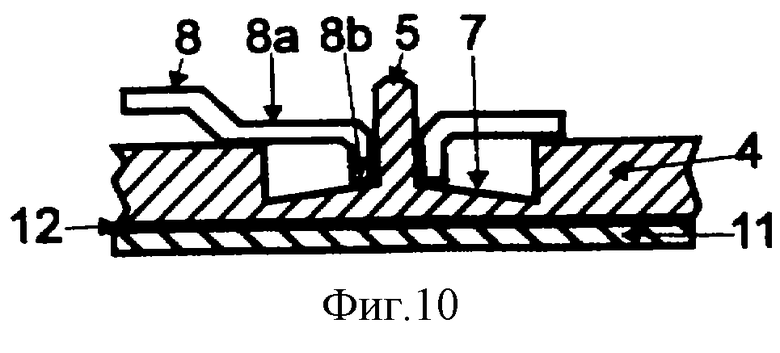

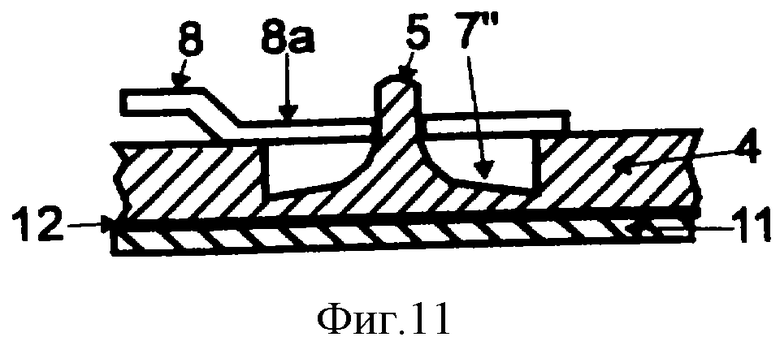

Варианты реализации, схематически представленные на фиг.9-11, также позволяют устранить опасность выдавливания заклепки под плоский участок 8а прикрепляемой листовой детали 8.

В варианте реализации, представленном на фиг.9, вместо того, чтобы формировать часть 8а большего диаметра, чем диаметр углубления 7, как это было предложено в варианте реализации, схематически представленном на фиг.7, эту часть детали 8 формируют, как и в вариантах реализации, схематически представленных на фиг.3-6, таким образом, чтобы она могла входить в углубление 7 и опираться на основание элемента 5 соединения и скрепления, исключая тем самым опасность выдавливания заклепки в процессе ее расплющивания под участок 8а детали 8.

В варианте реализации, схематически представленном на фиг.10, отверстие в листовой детали 8, предназначенное для введения в него элемента 5 соединения и скрепления, содержит трубчатый участок 8b, длина которого в осевом направлении соответствует глубине основания данного элемента 5 соединения и скрепления ниже уровня верхней поверхности листа алюминия, в котором выполнено углубление 7, таким образом, что участок 8а листовой детали 8 располагается на уровне этой верхней поверхности листа алюминия 4. Этот трубчатый участок 8b, охватывающий основание элемента 5 соединения и скрепления, исключает, таким образом, опасность выдавливания этого элемента в процессе расплющивания или расклепывания его свободного конца.

И наконец, на фиг.11 схематически показано, что поперечное сечение элемента 5 соединения и скрепления может постепенно увеличиваться ниже уровня кромки углубления 7, исключая тем самым опасность выдавливания.

Среди других описанных выше вариантов реализации следует уточнить, что поперечное сечение элемента 5 соединения и скрепления не обязательно должно быть круглым и вполне может иметь и другую форму, например квадратную, крестообразную, прямоугольную или любую другую подходящую в данном случае форму, в частности, в том случае, когда необходимо определенным образом позиционировать подлежащую прикреплению деталь 8 по углу установки.

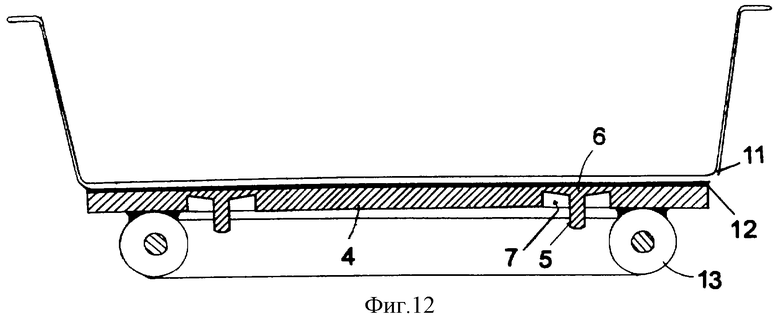

Как можно видеть на фиг.3-8, нижняя поверхность металлической детали крепления, представляющей собой лист 4 алюминия, показана связанной с листом нержавеющей стали 11, закрепленным при помощи пайки 12. Этот лист нержавеющей стали 11 в предпочтительном варианте реализации предназначен для формирования камеры кипячения воды пищевого назначения, например нагревательного дна электрического чайника. Для этого нагревательное электрическое сопротивление припаивается на алюминиевый лист 4.

На фиг. 12 схематически представлено такое нагревательное дно электрического чайника, содержащее нагревательное электрическое сопротивление 13, присоединенное к диску с высокой теплопроводностью - листу 4, например к диску из алюминия, причем упомянутый диск сам присоединен снизу к чаше 11, образующей дно сосуда для воды в электрическом чайнике. Такое нагревательное дно отличается тем, что упомянутый диск 4 содержит устройство крепления в соответствии с предлагаемым изобретением.

Следует также отметить, что пайка 12 листа нержавеющей стали может также служить для укрепления листа алюминия, в котором формируется соединительная деталь - лист 4. Действительно, можно опасаться, что тонкость этого листа в донной части углубления 7 может повредить прочность соединения. Пайка 12 листа нержавеющей стали, который в данном примере имеет толщину 0,5 мм, позволяет устранить эту опасность.

Таким образом, устройство крепления в соответствии с предлагаемым изобретением предпочтительно, хотя и не исключительно, может быть использовано в небольших бытовых электроприборах. Среди рассматриваемых примеров применения данного изобретения можно упомянуть присоединение так называемого "скрытого" регулятора для нагревательного электрического сопротивления чайника, где несколько интегрированных заклепок описанного выше типа, сформированных на алюминиевом листе 4, обеспечивают надежную фиксацию и неподвижность этого регулятора и одновременно непрерывность массы между этим регулятором и алюминиевым рассеивателем тепловой энергии от электрического сопротивления.

Преимущества устройства соединения или закрепления в соответствии с предлагаемым изобретением заключаются в экономичности его реализации, а также в прочности и надежности присоединения даже в случае тонких листов и заклепок достаточно малого диаметра. В случае варианта применения этого изобретения, упомянутого выше в качестве примера, в котором металлическая соединительная деталь 4 одновременно представляет собой рассеиватель тепловой энергии, алюминий оказывается особенно хорошо подходящим материалом, поскольку он обладает хорошей деформируемостью или пластичностью и является хорошим проводником тепла. В зависимости от конкретного варианта применения данного устройства, очевидно, могут быть выбраны и другие металлы, отличные от алюминия.

Еще одно важное преимущество устройства крепления в соответствии с предлагаемым изобретением заключается в том, что выполненная, как это описано выше, интегрированная заклепка не провоцирует образование трещин в отличие от упомянутых выше заклепок, формируемых путем деформации материала в соответствии с существующим уровнем техники в данной области. Таким образом, это устройство формирует совершенно герметичную преграду между паянной поверхностью стального листа 11 и поверхностью, на которой закрепляется присоединяемая деталь 8. Вследствие этого исключается всякая опасность возможности капиллярного подъема паяльного флюса из слоя пайки 12, который будет формировать твердый и практически несжимаемый остаток под действием усилия сплющивания головки заклепки, модифицируя таким образом размер соединения.

В то же время, в случае электрического чайника с терморегулятором в виде биметаллической пластины, паяльный флюс, который будет подниматься по капиллярам материала на другую поверхность листа 4, может также нарушить нормальное функционирование биметаллической пластины, которая располагается на листе 4, служащем рассеивателем тепла, между устройствами крепления.

Изобретение относится к средствам крепления, в частности для бытовых электроприборов. Устройство крепления деталей бытового электроприбора, по меньшей мере одна из которых представляет собой металлическую деталь соединения в форме листа или пластины, содержит элемент 5 соединения и крепления, выступающий на одной из поверхностей этой металлической детали соединения и конструкция которого исходит из упомянутой детали. Объем выступающей части элемента соединения и скрепления точно соответствует объему смещенного материала, обеспечиваемого в результате локального уменьшения толщины вокруг основания и по бокам от элемента соединения и скрепления. Устройство крепления используется в нагревательном дне электрического чайника, содержащего нагревательное электрическое сопротивление 13, присоединенное к диску 4 из материала с высокой теплопроводимостью. Диск присоединен устройством крепления снизу к чаше 11, образующей дно сосуда для воды данного чайника. Изобретение повышает надежность. 2 с. и 9 з.п.ф-лы, 12 ил.

| СПОСОБ НАВЕШИВАНИЯ СТЕННОГО ШКАФА | 2012 |

|

RU2581571C2 |

| Способ приготовления буферной жидкости | 1978 |

|

SU740933A1 |

| Способ соединения двух листовых заготовок различной толщины и устройство для его осуществления | 1990 |

|

SU1761351A1 |

Авторы

Даты

2003-07-20—Публикация

1998-08-03—Подача