Изобретение относится к металлообработке, в частности к способам и устройствам для соединения и сбррки металлоконструкций из листовых элементов .

Известен способ соединения листовых деталей с помощью сварки, используемый в основном для низкоуглероднс- тых и низколегированных сталей. Однако прочность сварных швов обычно ниже прочности основного материала вследствие литой структуры шва с характерными дендритными и столбчатыми кристаллитами. В смежных со сварным швом участках материала, в зоне термичес- кого влияния сварки, образуется крупнокристаллическая структура.

Указанных недостатков удается избежать при соединении листовых заготовок клепкой, т.е. при получении заклепочного соединения. При этом осуществляют их взаимное наложение друг на друга с образованием пакета и последующее совместное деформирование путем приложения усилия, направленного перпендикулярно плоскости па- кета.

1 Устройство для реализации этого способа содержит матрицу с формующим отверстием, выполненным с заходным радиусом, и расположенный соосно с отверстием матрицы пуансон. Однако, поскольку совместное реформирование заготовок представляет собой глубо- кую вытяжку полого цилиндрического стакана с дном, соединяющий элемент не является монолитным и это не позволяет обеспечить достаточно высокое

VI

ы ел

качество сцепления. Кроме того такой способ соединения не позволяет осуществлять соединение заготовок с соотношением толщин выше чем 2/1.

Целью изобретения является улуч- шение качества соединения за счет получения монолитного соединяющего элемента и расширения технологических возможностей за счет обеспечения возможности соединения заготовок с соотношением толщин 2...10.

Для достижения этой цели в способе соединения двух листовых заготовок различной толщины путем их взаимного наложения друг на друга с образованием пакета и последующего совместного деформирования путем приложения усилия, направленного перпендикулярно плоскости пакета, в процессе деформирования на заготовке, име ющей большую толщину, формуют сферическую выемку со стороны, обращенной к деформирующему инструменту, и одновременно на противоположной стороне пакета выдавливают монолитный цилиндрический выступ, расположенный по одной оси с выемкой, при этом выступ формуют диаметром, равным 4... 10 толщинам заготовки меньшей толщины, и высотой, равной 2...10 толщинам указанной заготовки, а затем производят осадку упомянутого выступа с формированием на его торце вогнутой сферической поверхности и раздачей его до 1,5...2,5 первоначального диаметра при одновременном подпоре за- готовки с большей толщиной со стороны выемки.

В то же время устройство для соединения листовых заготовок различной толщины, содержащее матрицу с формующим отверстием, выполненным с заход- ным радиусом, и расположенный соосно с отверстием матрицы пуансон, снабжено двумя соосно установленными дополнительными пуансонами различного диаметра, с обращенными друг к другу рабочими поверхностями, выполненными сферическими, при этом дополнительный пуансон меньиего диаметра расположен со стороны матрицы; диаметр рабочей поверхности дополнительного пуансона большего диаметра выполнен равным 2... 5 диаметрам отверстия матрицы и равен;по величине диаметру пуансона, диаметр рабочей поверхности второго дополнительного пуансона равен О,6...1,8 диаметра отверстия матрицы,

o

5

0

5

а заходный радиус отверстия матрицы составляет 0,05...О,25 диаметра упомянутого отверстия. Кроме того,обращенная к матрице рабочая поверхность пуансона выполнена с насечкой.

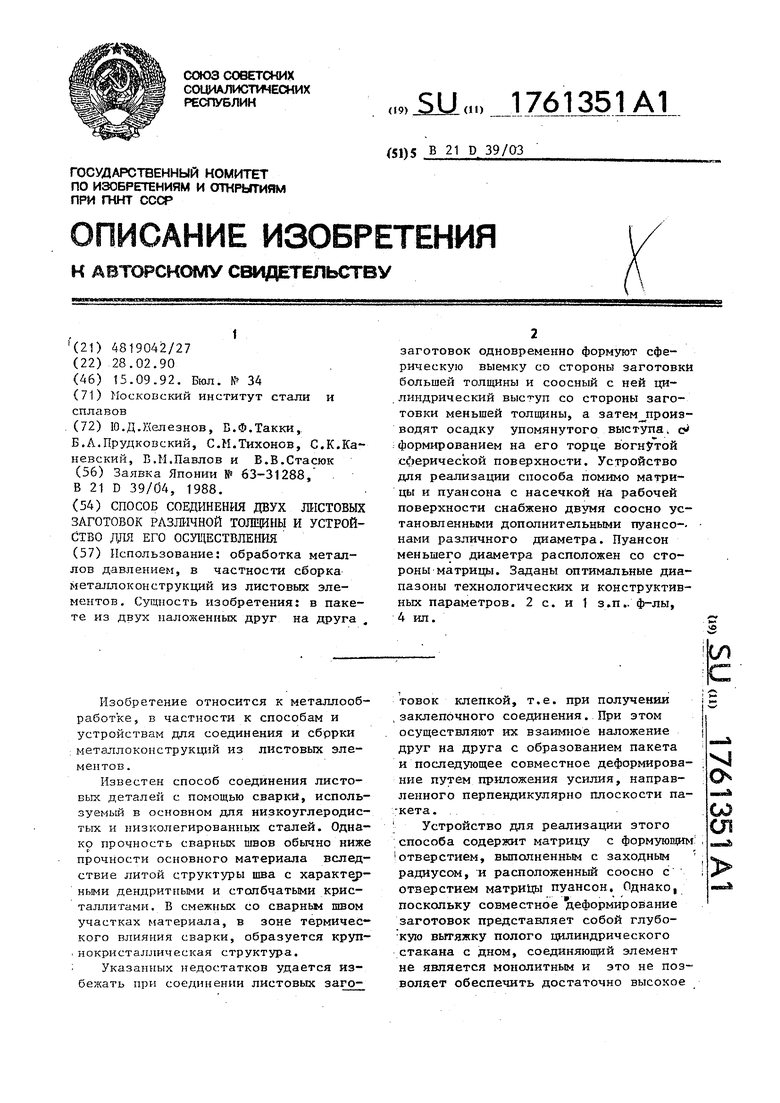

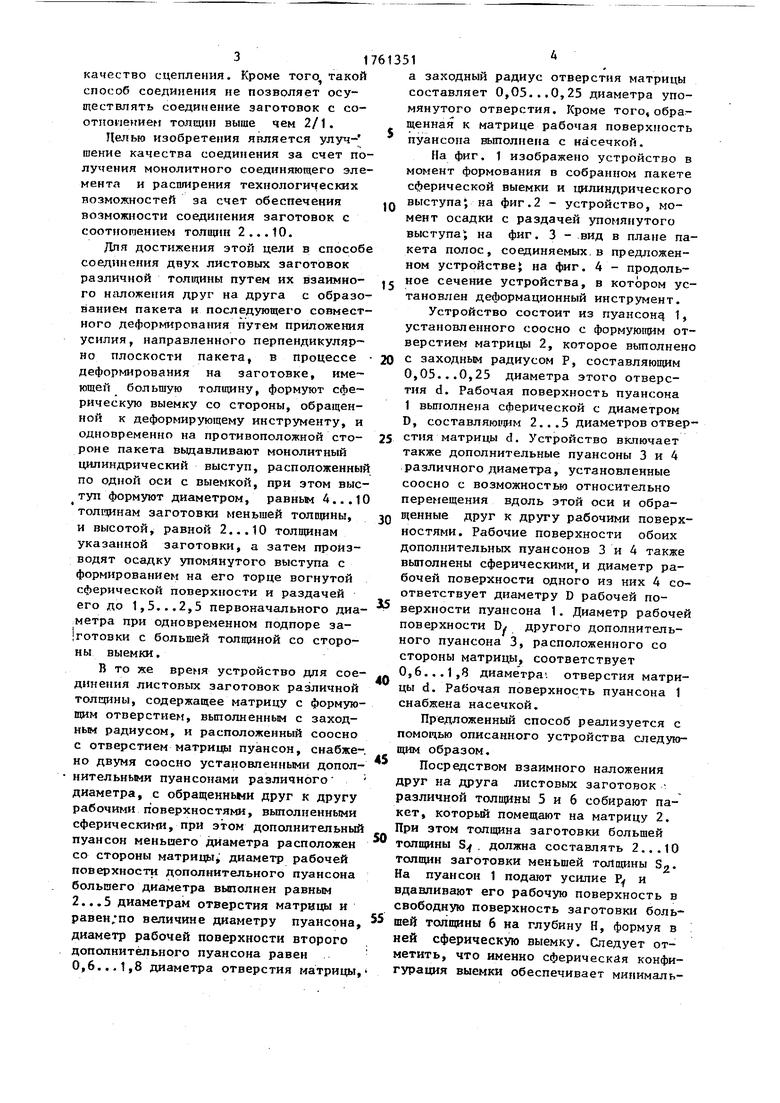

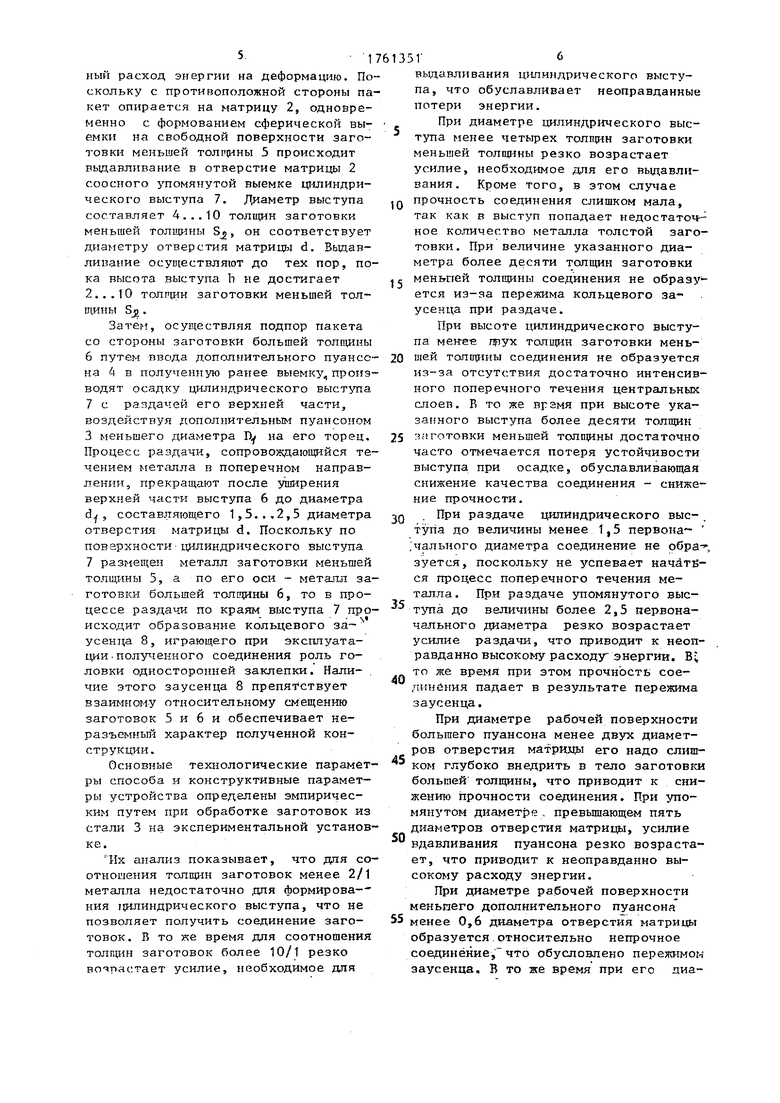

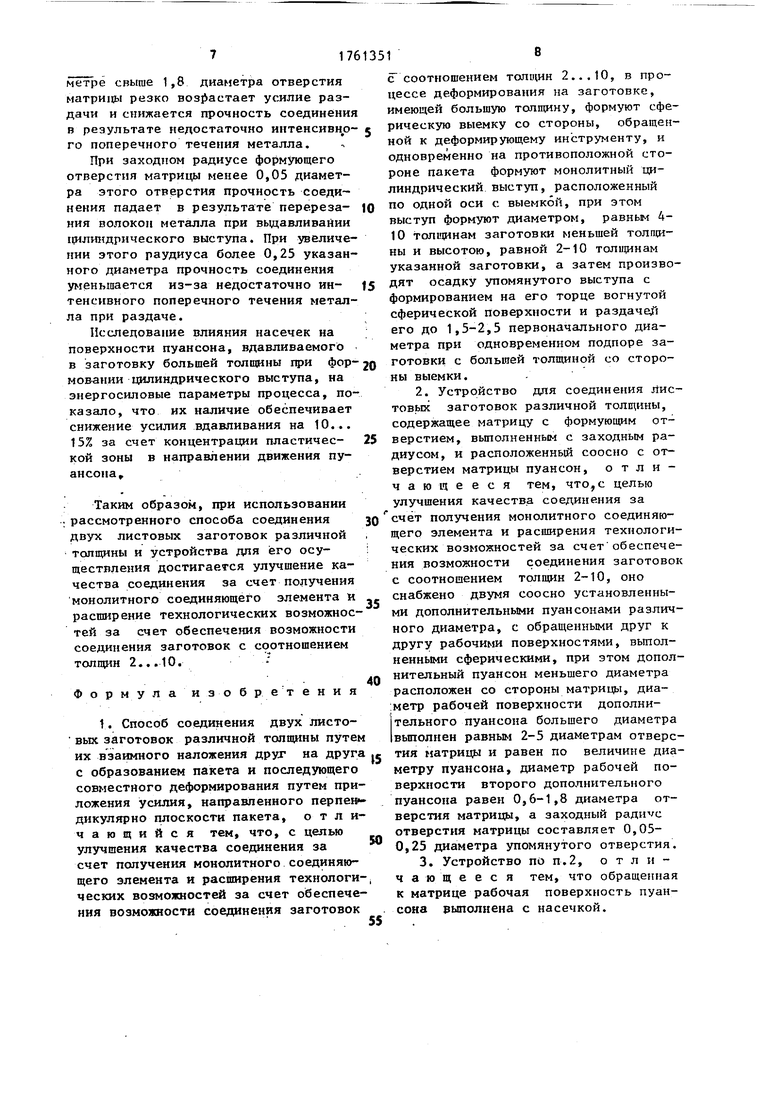

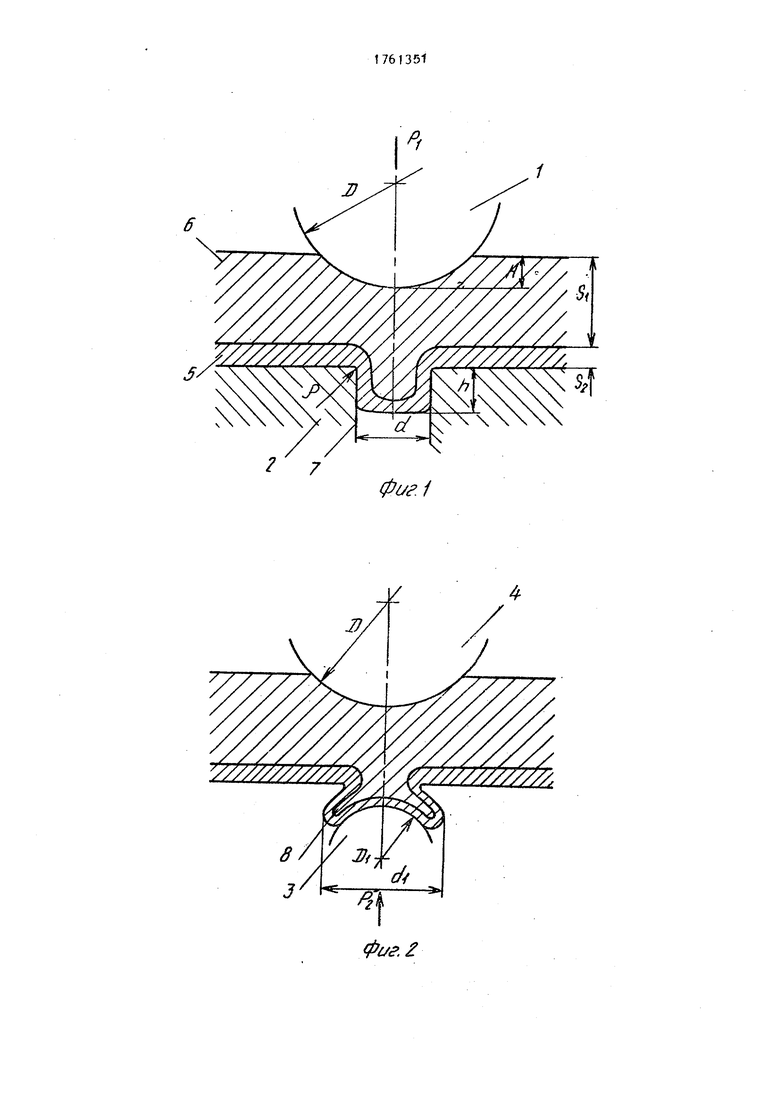

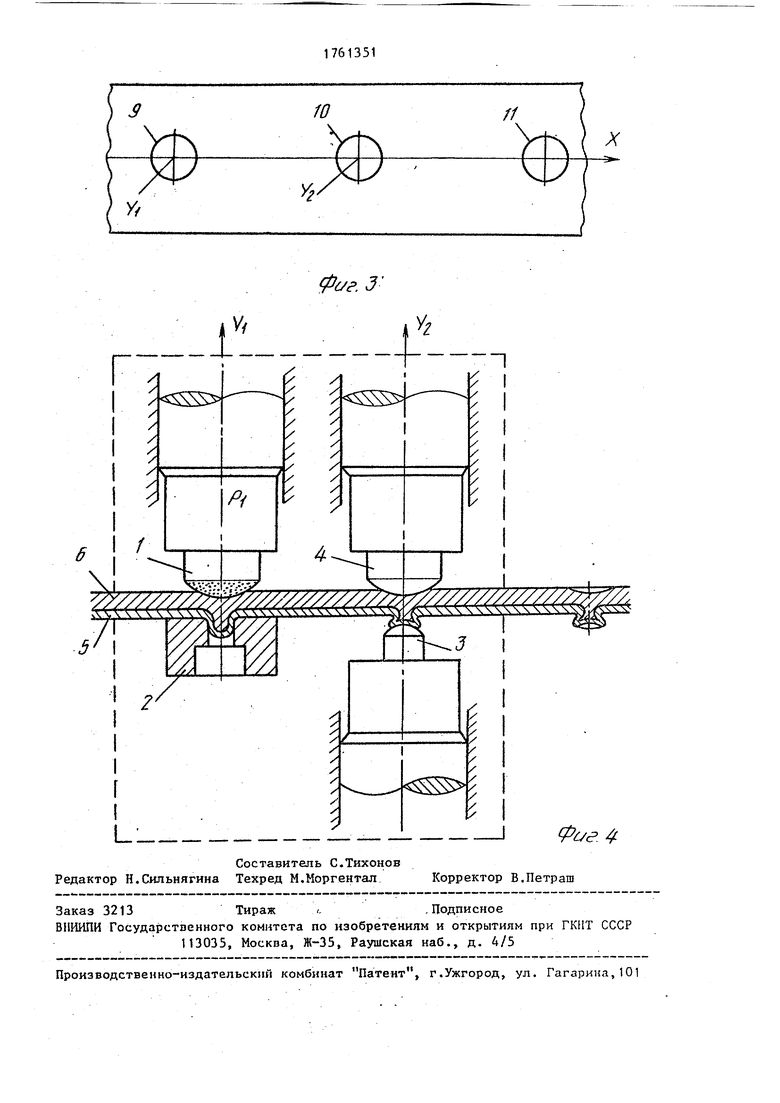

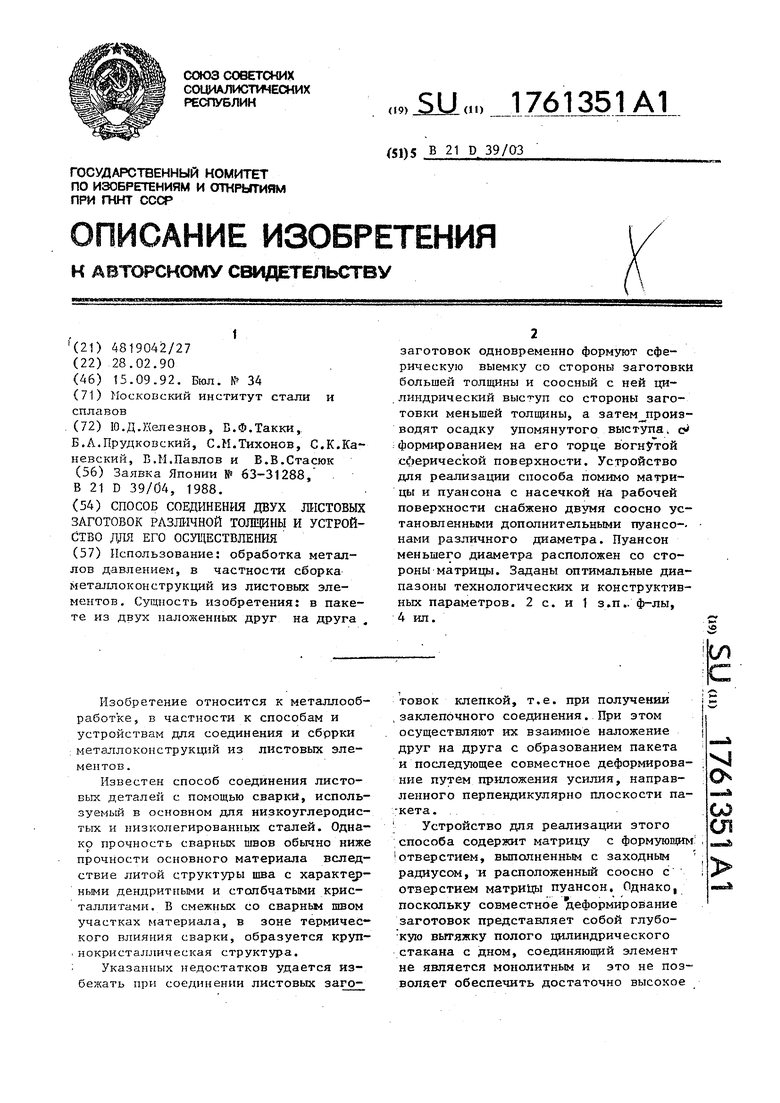

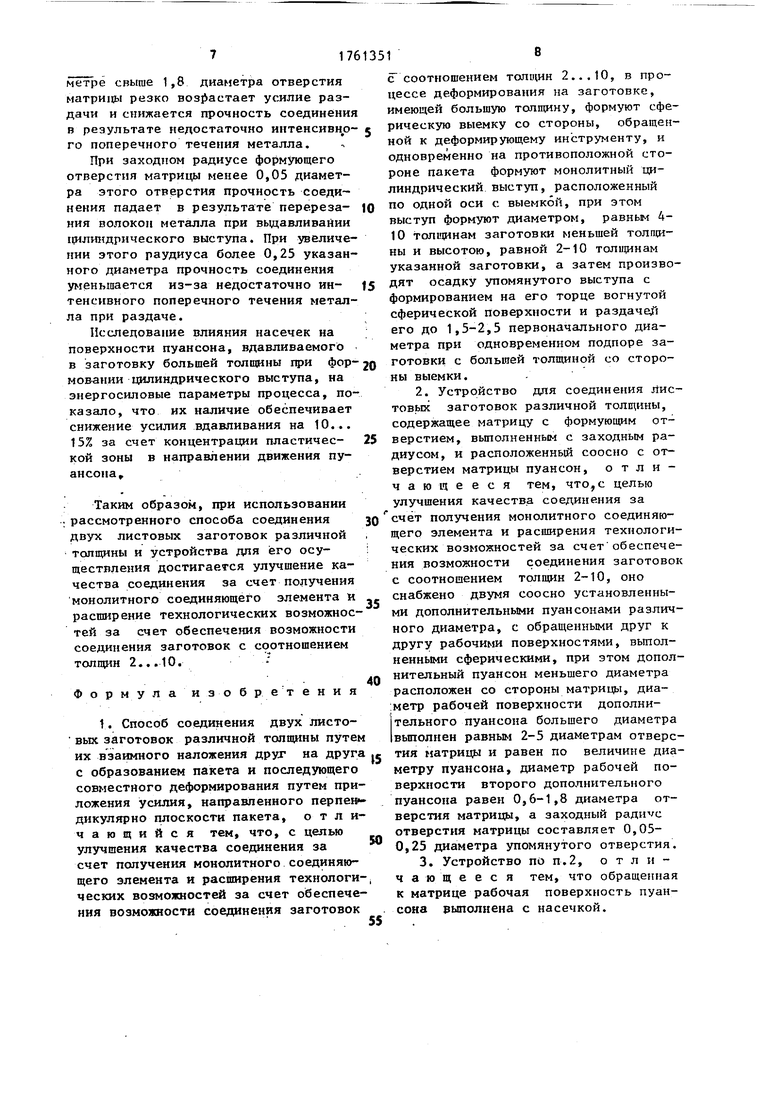

На фиг. 1 изображено устройство в момент формования в собранном пакете сферической выемки и цилиндрического выступа; на фиг.2 - устройство, момент осадки с раздачей упомянутого выступаi на фиг. 3 - вид в плане пакета полос, соединяемых в предложенном устройстве} на фиг. 4 - продольное сечение устройства, в котором установлен деформационный инструмент.

Устройство состоит из пуансона 1, установленного соосно с формующим отверстием матрицы 2, которое выполнено с заходным радиусом Р, составляющим О,05...О,25 диаметра этого отверстия d. Рабочая поверхность пуансона 1 выполнена сйерической с диаметром D, составляющим 2.. .5 диаметров отверстия матрицы d. Устройство включает также дополнительные пуансоны 3 и 4 различного диаметра, установленные соосно с возможностью относительно перемещения вдоль этой оси и обращенные друг к другу рабочими поверхностями. Рабочие поверхности обоих дополнительных пуансонов 3 и 4 также выполнены сферическими, и диаметр рабочей поверхности одного из них 4 соответствует диаметру D рабочей поверхности пуансона 1. Диаметр рабочей поверхности D другого дополнительного пуансона 3, расположенного со стороны матрицы, соответствует 0,6...1,8 диаметра1, отверстия матрицы d. Рабочая поверхность пуансона 1 снабжена насечкой.

Предложенный способ реализуется с помощью описанного устройства следующим образом.

Посредством взаимного наложения друг на друга листовых заготовок различной толщины 5 и 6 собирают пакет, который помещают на матрицу 2. При этом толщина заготовки большей толщины S должна составлять 2... 10 толщин заготовки меньшей толщины S2. На пуансон 1 подают усилие Ру и вдавливают его рабочую поверхность в свободную поверхность заготовки боль- 5 Шей толщины 6 на глубину Н, формуя в ней сферическую выемку. Следует отметить, что именно сферическая конфигурация выемки обеспечивает минималь0

5

0

5

0

51

ный расход энергии на деформацию. По скольку с противоположной стороны па кет опирается на матрицу 2, одновременно с формованием сферической выемки на свободной поверхности заготовки меньшей ТОЛР(ИНЫ 5 происходит выдавливание в отверстие матрицы 2 с.оосного упомянутой выемке цилиндрического выступа 7. Диаметр выступа составляет 4...10 толщин заготовки меньшей толщины S, он соответствует диаметру отверстия матрицы d. Выдавливание осуществляют до тех пор, пока высота выступа h не достигает 2...10 толщин заготовки меньшей толщины .

Затем, осуществляя подпор пакета со стороны заготовки большей толщины

6путем ввода дополнительного пуансс- на 4 в полученную ранее выемку, производят осадку цилиндрического выступа

7с раздачей его верхней части, воздействуя дополнительным пуансоном 3 меньшего диаметра Dy на его торец. Процесс раздачи, сопровождающийся течением металла в поперечном направлении, прекращают после уширения верхней части выступа 6 до диаметра dy, составляющего 1,5... 2,5 диаметра отверстия матрицы d. Поскольку по поверхности цилиндрического выступа

7 размещен металл заготовки меньшей толщины 5, а по его оси - металл за готовки большей толщины 6, то в процессе раздачи по краям выступа 7 про1 исходит образование кольцевого заусенца 8, играющего при эксплуатации полученного соединения роль головки односторонней заклепки. Наличие этого заусенца 8 препятствует взаимному относительному смещению заготовок 5 и 6 и обеспечивает неразъемный характер полученной конструкции.

Основные технологические параметры способа и конструктивные параметры устройства определены эмпирическим путем при обработке заготовок из стали 3 на экспериментальной уставов1 ке.

Их анализ показывает, что для соотношения толщин заготовок менее 2/1 металла недостаточно для формирова-- ния цилиндрического выступа, что не позволяет получить соединение заготовок . В то ке время для соотношения толщин заготовок более 10/1 резко вочпастает усилие, необходимое для

613516

выдавливания цилиндрического выступа, что обуславливает неоправданные потери энергии.

. При диаметре цилиндрического выступа менее четырех толщин заготовки меньшей толщины резко возрастает усилие, необходимое для его выдавливания. Кроме того, в этом случае

.Q прочность соединения слишком мала,

так как в выступ попадает недостаточ-- ное количество металла толстой заготовки. При величине указанного диаметра более десяти толщин заготовки

, с мень-пей толщины соединения не образуется из-за пережима кольцевого заусенца при раздаче.

При высоте цилиндрического выступа мен-е-е грух толщин заготовки мень20 шей толщины соединения не образуется

из-за отсутствия достаточно интенсивного поперечного течения центральных слоев. В то же вгэмя при высоте указанного выступа более десяти толщин

25 заготовки меньшей толщины достаточно часто отмечается потеря устойчивости выступа при осадке, обуславливающая снижение качества соединения - снижение прочности.

JQ При раздаче цилиндрического вые- . тупа до величины менее 1,5 первона- , чального диаметра соединение не обра- , зуется, поскольку не успевает начатй- ся процесс поперечного течения металла. При раздаче упомянутого вые-

тупа до величины более 2,5 первоначального диаметра резко возрастает усилие раздачи, что приводит к неоправданно высокому расходу энергии. В то же время при этом прочность соединения падает в результате пережима заусенца.

При диаметре рабочей поверхности большего пуансона менее двух диаметров отверстия матрицы его надо слиш- ком глубоко внедрить в тело заготовки большей толщины, что приводит к снижению прочности соединения. При упомянутом диаметре , превышающем пять диаметров отверстия матрицы, усилие вдавливания пуансона резко возрастает, что приводит к неоправданно высокому расходу энергии.

При диаметре рабочей поверхности меньиего дополнительного пуансона 55 менее 0,6 диаметра отверстия матрицы образуется относительно непрочное соединение,что обусловлено пережимом заусенца. В то же время при его диа40

50

метре свыше 1,8 диаметра отверстия матрицы резко возрастает усилие раздачи и снижается прочность соединения в результате недостаточно интенсивно- го поперечного течения металла.

При заходном радиусе формующего отверстия матрицы менее 0,05 диаметра этого отверстия прочность соединения падает в результате перереза- ния волокон металла при выдавливании цилиндрического выступа. При увеличении этого раудиуса более 0,25 указанного диаметра прочность соединения уменьшается из-за недостаточно ин- тенснвного поперечного течения металла при раздаче.

Исследование влияния насечек на поверхности пуансона, вдавливаемого

с соотношением толщин 2...10, в процессе деформирования на заготовке, имеющей большую толщину, формуют сферическую выемку со стороны, обращенной к деформирующему инструменту, и одновременно на противоположной стороне пакета формуют монолитный цилиндрический выступ, расположенный по одной оси с выемкой, при этом выступ формуют диаметром, равным 4- 10 толщинам заготовки меньшей толщины и высотою, равной 2-10 толщинам указанной заготовки, а затем производят осадку упомянутого выступа с формированием на его торце вогнутой сферической поверхности и раздачей его до 1,5-2,5 первоначального диаметра при одновременном подпоре за

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ КОЛЕЦ | 1998 |

|

RU2122915C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Способ изготовления сегментных оболочек для шаровых емкостей | 2019 |

|

RU2710619C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| Способ получения отверстий с фасками в толстолистовых заготовках | 1981 |

|

SU1017422A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2015 |

|

RU2626253C2 |

| Инструмент для деформирования трубных заготовок | 1990 |

|

SU1761350A1 |

| Штамп для обработки пакета заготовок | 1979 |

|

SU776916A1 |

| Устройство для окончательной пробивки отверстий | 1980 |

|

SU937081A1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756677C1 |

Использование: обработка металлов давлением, в частности сборка металлоконструкций из листовых элементов. Сущность изобретения: в пакете из двух наложенных друг на друга заготовок одновременно формуют сферическую выемку со стороны заготовки большей толщины и соосный с ней цилиндрический выступ со стороны заготовки меньшей толщины, а затем произ- водят осадку упомянутого выступа. о формированием на его торце вогнутой сберичес кой поверхности. Устройство для реализации способа помимо матрицы и пуансона с насечкой на рабочей поверхности снабжено двумя соосно установленными дополнительными пуансо-. нами различного диаметра. Пуансон меньшего диаметра расположен со стороны матрицы. Заданы оптимальные диапазоны технологических и конструктивных параметров. 2 с. и 1 з.п.. ф-лы, 4 ил.

в заготовку большей толщины при фор- 20 готовки с большей толщиной со сторомовании цилиндрического выступа, на энергосиловые параметры процесса, показало, что их наличие обеспечивает снижение усилия вдавливания на 10... 15% за счет концентрации пластической зоны в направлении движения пуансона г

Таким образом, при использовании рассмотренного способа соединения двух листовых заготовок различной толщины и устройства для его осуществления достигается улучшение качества соединения за счет получения монолитного соединяющего элемента и расширение технологических возможностей за счет обеспечения возможности соединения заготовок с сротношением толщин 2... 10.

Формула изобр е т е н и я

50

5

0

5

0

.,

0

ны выемки.

2 7

N

фие.1

фиг. /

У/

Фс/е.Э

7/SSSSSS /////////

Ч у///ГГТ УЧ Ч УЧ Ч ч vVVy Ч Ч

L:

X

Фиг 4

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1992-09-15—Публикация

1990-02-28—Подача