Изобретение относится к нефтегазодобывающей промышленности, в частности к химической обработке промывочных жидкостей, применяемых в процессе бурения скважин при вскрытии проницаемых песчаников.

Анализ существующего уровня техники показал следующее.

Известен способ приготовления водной суспензии торфощелочного реагента (ТЩР), по которому в глиномешалку заливают воду, добавляют расчетное количество торфа и каустической соды при перемешивании не менее 2 ч (см. Баранов B. C. Глинистые растворы для бурения скважин в осложненных условиях. - М.: Гостоптехиздат, 1955, с.63). Далее реагент выдерживают без перемешивания не менее 8 ч для завершения реакции взаимодействия между компонентами. Для приготовления 1 м3 торфяного реагента берут 100 кг торфа, считая на сухой, и 20 кг каустической соды.

Недостаток заявляемого способа заключается в неэффективности получаемого реагента для закупоривания проницаемых песчаников и его низкой технологичности. Реагент готовят непосредственно на буровой, для приготовления требуется хотя и стандартное, но дополнительное оборудование и соответствующие трудозатраты. Высокая щелочность реагента влияет на основные структурно-реологические параметры обрабатываемой промывочной жидкости. Применение последней приводит к формированию на стенке скважины объемной, рыхлой и проницаемой корки. Волокна торфа при этом формируют сводообразующую сетку с большими ячейками и для полного закупоривания требуется длительное время, особенно в растворах с умеренным или небольшим содержанием твердой фазы. За это время в пласт успевает проникнуть достаточно большое количество промывочной жидкости. Кроме того, слабая связь между частицами торфа ухудшает глинизацию фильтрационной корки, формирующейся на стенках скважины, и способствует ее легкому разрушению. Использование приготовленной водно-щелочной суспензии торфа на других объектах, удаленных от места приготовления, затруднено из-за неудобства транспортировки.

В качестве наиболее близкого аналога нами взят способ приготовления порошкообразного ТЩР, по которому осуществляют предварительную сушку торфа до остаточной влажности 15-30% и далее смешивают последний с каустической содой в соотношении мас.ч., равном 14,5: 1 (на абсолютно сухое вещество) (см. Паус К.Ф. Буровые промывочные жидкости. - М.: Недра, 1967, с. 102).

Недостаток указанного способа заключается в неэффективности получаемого реагента. Торф 15-30%-ной влажности сохраняет свою сыпучесть, и свободная жидкая фаза воды в нем полностью отсутствует. Смешение торфа с порошкообразной твердой щелочью не позволяет обеспечить однородность смеси, поэтому взаимодействие с твердой щелочью происходит только по месту ее непосредственного контакта с поверхностью торфа. При этом в точке контакта происходит интенсивное поглощение связанной торфом воды щелочью и дальнейшее обезвоживание поверхности торфа, что замедляет реакцию омыления.

Для полного взаимодействия этот реагент необходимо некоторое время замачивать в расчетном количестве воды с перемешиванием. В итоге технология приготовления ТЩР по этому варианту сводится к предыдущей технологии, с той лишь разницей, что торф вводят в воду совместно со щелочью.

Если же вводить порошкообразный реагент непосредственно в промывочную жидкость, минуя предварительную стадию замачивания, эффективность его резко снизится, так как в этом случае вначале щелочь будет растворяться в водной фазе промывочной жидкости, сорбироваться на поверхности глинистых частиц и утяжелителя и лишь затем начнется ее взаимодействие с поверхностью торфа. Концентрация щелочи в водной фазе промывочной жидкости при этом недостаточна для модификации поверхности торфа. Поэтому непосредственное введение такого реагента в промывочную жидкость практически не отличается от применения необработанного торфа.

Технический результат, который может быть получен при осуществлении предлагаемого изобретения, сводится к следующему: создан высокоэффективный реагент, обеспечивающий ускоренную глинизацию стенок скважины и, как следствие, обеспечивающий снижение потерь промывочной жидкости в процессе бурения в проницаемых песчаниках.

Технический результат достигается тем, что в способе приготовления порошкообразного торфяного реагента для промывочных жидкостей, включающем предварительную сушку торфа до остаточной влажности 15-30% и последующую обработку щелочным агентом, в качестве торфа используют фрезерный торф, а в качестве щелочного агента - водную суспензию тринатрийфосфата в соотношении маc. ч. , равном 1:1, при этом соотношение мас.ч. фрезерный торф - указанная суспензия составляет 1:0,56-0,66 соответственно, и дополнительно обрабатывают полученную торфощелочную смесь модифицированной алюминием натрийкарбоксиметилцеллюлозой со степенью замещения от 49,5 до 59,0 или модифицированным крахмалом в соотношении мас.ч., равном 1:0,02-0,08.

Изобретение направлено на предотвращение повышенных потерь промывочных жидкостей при бурении проницаемых песчаников за счет обработки этих жидкостей специальным реагентом на основе торфа, который способствует закупориванию поровых каналов имеющимися в нем сводообразующими частицами, ускорению процесса глинизации и формированию малопроницаемой фильтрационной корки на стенках скважины.

Бурение нефтяных и газовых скважин в проницаемых песчаниках, особенно в истощенных горизонтах при наличии больших перепадов давления, потенциально чревато целым рядом осложнений. Таковыми являются потери промывочной жидкости за счет интенсивных утечек в пласт. Из-за возникающей при этом разности давлений возможен дифференциальный прихват инструмента и, как следствие, затяжки инструмента, угроза застревания колонны бурильных труб, ее скручивание и срез. Интенсивное проникновение промывочной жидкости в песчаник может вызвать загрязнение пласта, которое в дальнейшем часто приводит к уменьшению дебита и срока службы скважины.

Интенсивность поглощения промывочной жидкости может меняться от едва заметной до полной потери циркуляции. Считается, что максимальная интенсивность поглощения, которую можно допустить, не изменяя свойств промывочной жидкости, около 0,16 м3/ч.

Для возникновения поглощения пласт должен иметь поровые каналы большего размера, чем размер частиц промывочной жидкости. Твердая фаза глинистого раствора не проникает в поры глин, глинистых сланцев или песчаников с нормальной проницаемостью. Но в некоторых пластах каналы имеют достаточный размер для проникновения промывочной жидкости - жидкой и твердой фаз. Эта часть промывочной жидкости исключается из циркуляции и начинает поступать в пласт. К подобным пластам относятся проницаемые пески, содержащие крупные нескатанные зерна, способствующие образованию больших поровых каналов.

Для предотвращения поглощения промывочной жидкости практикуется введение в него различных материалов, способствующих закупориванию пор проницаемой формации и образованию глинистой малопроницаемой корки на стенках скважины. Закупорка пор пласта или микротрещин достигается созданием у отверстия канала сводовой перемычки. Как только крупные частицы образуют такую перемычку, основное отверстие как бы делится на несколько отверстий меньшего диаметра, и для закупоривания требуются частицы меньшего размера. Этот процесс продолжается до тех пор, пока не образуется сплошная малопроницаемая корка.

Одним из материалов, которые часто используются для целей предотвращения утечек промывочной жидкости, является торф, представляющий собой органическую горную породу, образующуюся в результате отмирания и неполного распада болотных растений в условиях повышенного увлажнения при недостатке кислорода и содержания не более 50% минеральных компонентов на сухое вещество.

В составе торфа целый комплекс различных веществ: смесь высокополимеров целлюлозной природы, гемицеллюлоза, органоминеральные вещества, содержащие гидрофильные и гидрофобные компоненты, гуминовые вещества, крахмал и пектиновые вещества, битумы, лигнин, а также низкомолекулярные соединения. Гидрофильные компоненты торфа содержат активные функциональные группы: карбоксильные (СООН), карбонильные (С=0), гидроксильные (ОН), аминные (NH2), фенольные (С6Н6ОН) и другие. Эти группы могут взаимодействовать друг с другом через водородные связи, а также могут соединяться как через одну или несколько молекул воды, так и через поливалентные катионы. Гидрофобная компонента торфа представлена прежде всего битумами.

Торф представляет собой совокупность частиц разных размеров. Размер этих частиц варьируется от различимых невооруженным взглядом крупных включений до коллоидных, обнаруживаемых лишь с помощью ультрамикроскопа. Каждая частица торфа объединяет несколько веществ, находящихся в переходных состояниях: клетчатка (неразложившиеся растительные остатки), гуминовые вещества (продукты распада растительных остатков) и минеральные вещества.

Для закупоривания пород с высокой проницаемостью промывочная жидкость должна содержать частицы, способные образовывать перемычки, на которых отлагается фильтрационная корка. Перемычки способны образовывать только частицы, размер которых определенным образом соотносится с размером пор пласта. Частицы, которые по размеру больше порового отверстия, не могут войти в поры и уносятся потоком промывочной жидкости. Частицы значительно меньшего размера, чем поровое отверстие, беспрепятственно проникают в пласт, не образуя основы для формирования фильтрационной корки. Однако частицы определенного размера застревают в сужениях поровых каналов и образуют сводовые перемычки непосредственно у поверхности проницаемого пласта. После образования такой перемычки начинают удерживаться частицы меньшего размера, вплоть до мельчайших коллоидных частиц. Добыча торфа фрезерным способом позволяет исключить стадию дополнительного измельчения торфа для обогащения его частицами, имеющими размер, оптимальный для закупоривания проницаемых песчаников.

Немаловажным моментом обработки с целью предотвращения потерь промывочной жидкости за счет поглощений является минимальное воздействие вводимой закупоривающей добавки на основные структурно-реологические и технологические параметры обрабатываемой промывочной жидкости, то есть прежде всего в результате обработки не должна происходить ее дестабилизация.

В то же время торф в зависимости от происхождения характеризуется достаточно высокой кислотностью (значения рН от 5,0 до 2,8-3,0). Простое введение необработанного торфа в глинистые промывочные жидкости существенно снижает их щелочность, что может привести к дестабилизации.

Кроме того, длительно находясь в растворе, неактивированные частицы торфа в значительной степени подвергаются процессу дезинтеграции, что снижает их закупоривающее и коркообразующее действие, а попытки повысить закупоривающее действие за счет введения его в больших количествах еще больше снижает рН, ухудшает реологические свойства и раствор в буквальном смысле оказывается засоренным торфом и в то же время не позволяет предотвратить утечки промывочной жидкости через проницаемые пески.

В результате химической обработки измельченного при фрезерном способе добычи торфа (ГОСТ 11804-76) тринатрийфосфатом (ТУ 201-76) получаемый реагент обладает нейтральной реакцией и его ввод в обрабатываемую промывочную жидкость не нарушает уже существующий кислотно-основной баланс.

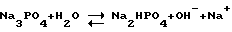

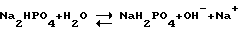

За счет гидролиза водный раствор Nа3РO4 обладает щелочной реакцией.

Частицы торфа реагируют преимущественно с поверхности, при этом ионы ОН- омыляют поверхность частиц торфа и повышают их реакционную способность.

Анионы фосфорной кислоты взаимодействуют с функциональными группами частиц торфа, прежде всего с гидроксильными группами, замещая их или с образованием эфиров фосфорной кислоты. Таким образом, обеспечивается фиксация фосфат-групп на поверхности частиц торфа. Наличие фосфатных анионов на поверхности частиц торфа повышает их сродство к поверхности глинистых частиц и способность образовывать органоминеральные комплексы в результате реакций присоединения силами водородных, ковалентных и координационных связей.

Обработка 1 маc.ч. фрезерного торфа водной суспензией тринатрийфосфата в количестве маc. ч., меньшем чем 0,56, не позволяет получить реагент со значением рН близким к нейтральному, в количестве маc.ч., большем чем 0,66 в реагенте остается много свободного тринатрийфосфата, который при последующей обработке Na, Al-KMU или модифицированным крахмалом вступит с ними в реакцию, снижая эффективность реагента.

Последующая обработка торфощелочной смеси Na, Al-KMЦ или модифицированным крахмалом (ТУ 18-РСФСР-91-72) приводит к образованию сложного органоминерального комплекса.

Как уже указывалось выше, торф после обработки тринатрийфосфатом имеет реакцию, близкую к нейтральной, а известно, что в этих условиях усиливается диссоциация карбоксильных групп в КМЦ, усиливаются взаимодействия между отдельными макромолекулами и их цепями. При этом меняется их конформация: из свернутых глобул они распрямляются и приобретают жесткость. Содержащиеся в молекуле КМЦ атомы алюминия взаимодействуют с активными функциональными группами: карбоксильными (СООН), карбонильными (С=0), гидроксильными (ОН), аминными (NН2), фенольными (С6Н6ОН) и фосфат-группами, появившимися в частицах торфа после обработки тринатрийфосфатом.

Крахмал представляет собой природную смесь полисахаридов с общей формулой С6Н10O5, образующихся в результате фотосинтеза и откладывающихся в корнях, клубнях и семенах растений. Основные структурные компоненты крахмала - линейный полисахарид - амилоза и разветвленный амилопектин. Мономерами их, как и у целлюлозы, являются ангидроглюкозные циклы, скрепляемые гликозидными связями. Отличиями от целлюлозы являются наличие α-связей, конформация макромолекул и их полимеризация. В крахмале различных растений содержится от 15 до 25% амилозы и 75-85% амилопектина.

Макромолекулы амилозы представляют собой линейные или слаборазветвленные спиралеобразные цепи из 200-4000, а по другим данным 1000-6000 и более α-глюкопиранозных звеньев, соединенных α-1,4-гликозидными связями.

Амилопектин сильно разветвлен и обладает дихомотомической ("древовидной") структурой. Единичные звенья его скрепляются в линейной части связями α-1,4, а в местах ответвлений α-1,6. Кроме того, присутствует некоторое количество α-1,3-связей. Молекулярный вес амилопектина 100000-1000000 и более.

Модифицированный крахмал получают путем обработки крахмальной суспензии перед сушкой алюминиевыми квасцами. Оптимальная добавка квасцов 3%. Квасцы во время сушки вызывают ослабление внутренней структуры зерен, их разрыхление, дезагрегирование высоковетвистого амилопектина и деструкцию крахмальных макромолекул. Модифицированный квасцами крахмал имеет степень полимеризации 300-800 и растворимость в холодной воде 31-38%. Степень полимеризации растворимой фракции - 90-120.

В процессе модифицирования квасцами вероятны химические взаимодействия, в которых соли алюминия выполняют этерифицирующую роль, а, возможно, и комплексообразующую роль и в отличие от обычных декстринов дают поперечные связи. При этом линейные молекулы амилозы связываются со сложными молекулами, входящими в состав торфа, или за счет образования комплексов со спиртовыми, фенольными или кислотными группами торфяных частиц, а амилопектин связывается катионами алюминия посредством комплексообразования.

Этот процесс, вероятно, способствует агломерации микрочастиц торфа коллоидного размера.

Вышеупомянутая обработка торфощелочной смеси способствует фиксации молекул Na, Al-КМЦ или модифицированного крахмала на торфяных частицах волокнистого строения за счет смешанного комплексообразования с катионами алюминия вновь образовавшихся фосфатных соединений торфа. Это повышает сродство реагента к глинистым частицам, улучшает его коркообразующие свойства и, как следствие, ускоряет процесс глинизации стенок скважины и эффективно снижает потери промывочной жидкости.

Обработка 1 маc.ч. торфощелочной смеси Na, Аl-КМЦ или модифицированным крахмалом в количестве, меньшем чем 0,02 маc.ч., уменьшает глинизацию фильтрационной корки, формируемой с помощью заявляемого реагента, а в количестве большем чем 0,08 мас. ч. , нецелесообразно, так как лишние количества Na, Al-KMЦ или модифицированного крахмала приводят к изменению реологии промывочной жидкости, обрабатываемой заявляемым реагентом, в сторону увеличения вязкостных характеристик.

Некомпенсированные поверхностные заряды, образованные вследствие перемещений (Si4+-->Al3+-->Mg2+) в решетке на базальной плоскости пакетов глинистых частиц способствуют протеканию анионообменных процессов с участием анионов PO4 -3 и также благоприятствуют глинизации фильтрационной корки, формируемой на торфоцеллюлозных комплексах, которые играют роль главных сводообразующих частиц.

Фиксацию фосфатов на глинистых частицах приписывают анионному обмену с вхождением в обменный комплекс высокогидратированного комплексного аниона. Это может происходить путем замещения экспонированных гидроокислов фосфатионами; достраивания кристаллической решетки фосфатами, геометрически и по размерам подобными тетраэдрическим компонентам кремнекислородных слоев алюмосиликатов; удерживанием фосфатионов на несбалансированных анионоактивных участках мозаичной поверхности глинистых частиц.

Кроме того, определенный вклад в фиксацию между собой частиц торфа и глинистых частиц промывочной жидкости вносит гуматная составляющая торфа, при этом глиногумусовые комплексы образуются через мостики из обменных поливалентных катионов глинистых частиц. Кроме того, возможно непосредственное взаимодействие гуминовых веществ с силикатами, входящими в состав глин промывочной жидкости.

Сопряженные полимерглинистые структуры особенное развитие получают в фильтрационных корках вследствие повышенного содержания в них глинистой фазы. Последнее объясняется тем, что макромолекулы реагента задерживаются коркой и накапливаются в ней. Это вызывает ассоциацию макромолекул и усиление структурообразования. Усиление сопряженного структурообразования и гидрофильности корок обусловливает интенсивное снижение потерь промывочной жидкости при бурении проницаемых песчаников. Образование полимерглинистых структур, иммобилизирующих дисперсионную среду, является ускоряющим и стабилизирующим фактором.

Анализ изобретательского уровня показал следующее: известен способ получения прессованного водорастворимого реагента (в брикетах или гранулах) на основе торфощелочной смеси, где в качестве водного раствора щелочи используют 10-30%-ный раствор фосфатов щелочных металлов (см. патент СССР 1801114 от 24.12.90 по кл. С 09 К 7/02, опубл. в ОБ 9, 1993); известны составы и способы получения реагентов на водной основе, содержащих торф, в том числе фрезерный (см. а. с. 14651114 от 09.02.87 по кл. С 09 К 7/02, опубл. в ОБ 10, 1989, а.с. 1397469 от 29.08.85 по кл. С 09 К 7/02, опубл. в ОБ 9, 1988, а. с. 1801979 от 03.01.91 по кл. С 09 К 7/02, опубл. в ОБ 10, 1993, а.с. 1361163 от 31.01.86 по кл. С 09 К 7/00, опубл. в ОБ N 47, 1987); известны составы и способы получения порошкообразных реагентов, содержащих торф, в том числе фрезерный (см. а.с. 153461 от 28.06.62 по кл. С 09 К 7/00, опубл. в ОБ 5, 1966, а.с. 1682376 от 22.03.88 по кл. С 09 К 7/06, опубл. В ОБ 37, 1991, а. с. 2139908 от 24.07.97 по кл. С 09 К 7/00, опубл. в ОБ 29, 1999); известен способ обработки бурового раствора путем последовательного ввода в раствор, содержащий воду, бентонит и каолин, воздушно-сухих реагентов, например: КМЦ и торфа, а также хлорида натрия (см. а.с. 1491879 от 30.09.87 по кл. С 09 К 7/00, опубл. в ОБ 25, 1989). На основании вышеизложенного нами не выявлены технические решения, имеющие в своей основе признаки, полностью совпадающие с отличительными признаками заявляемого технического решения. Последнее не следует явным образом из проанализированного уровня техники, т. е. имеет изобретательский уровень.

Более подробно сущность заявляемого способа поясняется следующими примерами.

Пример 1.

Проводят сушку фрезерного торфа до остаточной влажности 15% в естественных условиях. Готовят водную суспензию тринатрийфосфата, для чего растворяют в 28 мл воды 28 г последнего.

Смешивают 100 г торфа с 56 г суспензии. Далее полученную торфощелочную смесь обрабатывают 3,12 г модифицированной алюминием натрийкарбоксиметилцеллюлозой со степенью замещения от 45,5 до 59,0.

После тщательного перемешивания смесь дважды продавливают с помощью мясорубки через металлическую решетку с размером ячеек 4 мм.

Приготавливают промывочную жидкость следующего состава, г:

Глина - 99,0

Заявляемый реагент - 9,9

Вода - 891,1

Технико-технологические показатели:

Vф - 0,0 см3; СНС1/10 - 45/72 дПа; τ0-76 дПа; η-14 мПа•с;

Ф - 8,0 см3 за 30 мин.

В промышленных условиях реагент готовят следующим образом:

фрезерный торф сушат в естественных условиях до влажности 15%. Высушенный фрезерный торф подвергают грохочению (просеиванию) через сито с размером ячеек 2 мм.

Затем 600 кг просеянного торфа загружают в аппарат-смеситель типа Вернера-Пфдяйдерра и при постоянном перемешивании к торфу добавляют 336 кг водной суспензии тринатрийфосфата при соотношении Na3PO4 : вода, равном 1:1, и смесь тщательно перемешивают в течение 1 ч.

После этого, продолжая перемешивание, добавляют 18,72 кг модифицированной алюминием натриийкарбоксиметилцеллюлозы со степенью замещения от 45,5 до 59,0 и перемешивают еще 1 ч.

После окончания перемешивания смесь с помощью шнекового питателя продавливают через металлическую решетку с размером ячеек 0,4 см и расфасовывают по 20 кг в мешки из крафт-бумаги, ламинированные внутри полиэтиленом.

Промышленное применение реагента.

При бурении скважины Р-5019 Восточно-Медвежьего газоконденсатного месторождения под первую техническую колонну в интервале 1200-1500 м при плотности бурового раствора 1120 кг/ м3 было отмечено частичное поглощение промывочной жидкости с интенсивностью от 25 до 35 м3 за одно долбление и до 6 м3 при проведении спускоподъемных операций. Для ликвидации поглощения буровой раствор был обработан 2000 кг реагента, в результате чего поглощение было ликвидировано, и потери бурового раствора прекратились.

На этой же скважине при бурении под вторую техническую колонну в интервале 1500-1995 м при плотности бурового раствора 1080-1100 кг/м3 снова было отмечено частичное поглощение промывочной жидкости с интенсивностью от 25 до 35 м3 за одно долбление и до 6 м3. Обработка бурового раствора 2000 кг реагента позволила ликвидировать поглощение.

В процессе бурения наклонно направленной скважины 5271 Уренгойского газоконденсатного месторождения под эксплуатационную колонну в интервале 2700-3196 м частичное поглощение бурового раствора плотностью 1140-1150 кг/м3 составило от 25 до 40 м3 за одно долбление и дополнительно до 5 м3 бурового раствора за одну спускоподъемную операцию. Буровой раствор был обработан 2000 кг реагента, в результате чего поглощение бурового раствора полностью прекратилось.

Пример 2.

Проводят сушку торфа так, как указано в примере 1, до остаточной влажности 20%. Готовят водную суспензию тринатрийфосфата так, как казано в примере 1, в соотношении 30 мл воды и 30 г Na3PO4. Смешивают 100 г торфа с 60 г суспензии и обрабатывают 3,2 г модифицированного крахмала, далее проводят последующие операции так, как указано в примере 1.

Vф - 0,0 см3; СНС1/10 - 60/84 дПа; τ0-75 дПа; η-10 мПа•с;

Ф - 7,0 см3 за 30 мин.

Пример 3.

Проводят сушку торфа так, как указано в примере 1, до остаточной влажности 25%. Готовят водную суспензию тринатрийфосфата так, как указано в примере 1, в соотношении 33 мл воды и 33 г Na3PO4. Смешивают 100 г торфа с 66 г суспензии и обрабатывают 3,32 г модифицированной алюминием натрийкарбоксиметилцеллюлозой со степенью замещения от 45,5 до 59,0, далее проводят последующие операции так, как указано в примере 1.

Vф - 0,0 см3; СНС1/10 - 66/90 дПа; τ0-69 дПа; η-15 мПа•с;

Ф - 7,0 см3 за 30 мин.

Пример 4.

Проводят сушку торфа так, как указано в примере 1, до остаточной влажности 30%. Готовят водную суспензию тринатрийфосфата так, как указано в примере 1, в соотношении 28 мл воды и 28 г Nа3РO4 Смешивают 100 г торфа с 56 г суспензии и обрабатывают 7,8 г модифицированной алюминием натрийкарбоксиметилцеллюлозой со степенью замещения от 45,5 до 59,0, далее проводят последующие операции так, как указано в примере 1.

Vф-0,0 см3; СНС1/10 - 63/96 дПа; τ0-63 дПа; η-13 мПа•c;

Ф - 7,0 см3 за 30 мин.

Пример 5.

Проводят сушку торфа так, как указано в примере 1 до остаточной влажности 15%. Готовят водную суспензию тринатрийфосфата так, как указано в примере 1, в соотношении 30 мл воды и 30 г Na3PO4. Смешивают 100 г торфа с 60 г суспензии и обрабатывают 8 г модифицированного крахмала, далее проводят последующие операции так, как указано в примере 1.

Vф - 0,0 см3; СНС1/10 - 60/84 дПа; τ0-73 дПа; η-12 мПа•с;

Ф - 7,0 см3 за 30 мин.

Пример 6.

Проводят сушку торфа так, как указано в примере 1, до остаточной влажности 20%. Готовят водную суспензию тринатрийфосфата так, как указано в примере 1, в соотношении 33 мл воды и 33 г Na3PO4. Смешивают 100 г торфа с 66 г суспензии и обрабатывают 8,3 г модифицированного крахмала, далее проводят последующие операции так, как указано в примере 1.

Vф - 0,0 см3; СНС1/10 - 64/89 дПа; τ0-62 дПа; η-13 мПа•с;

Ф - 7,0 см3 за 30 мин.

Пример 7.

Проводят сушку торфа так, как указано в примере 1, до остаточной влажности 20%. Готовят водную суспензию тринатрийфосфата так, как указано в примере 1, в соотношении 28 мл воды и 28 г Na3PO4. Смешивают 100 г торфа с 56 г суспензии и обрабатывают 12,48 г модифицированного крахмала, далее проводят последующие операции так, как указано в примере1.

Vф - 0,0 см3; СНС1/10 - 58/92 дПа; τ0-70 дПа; η-14 мПа•с;

Ф - 7,0 см3 за 30 мин.

Пример 8.

Проводят сушку торфа так, как указано в примере 1, до остаточной влажности 30%. Готовят водную суспензию тринатрийфосфата так, как указано в примере 1, в соотношении 30 мл воды и 30 г Na3PO4. Смешивают 100 г торфа с 60 г суспензии и обрабатывают 12,8 г модифицированного крахмала, далее проводят последующие операции так, как указано в примере 1.

Vф - 0,0 см3; СНС1/10 - 62/88 дПа; τ0-62 дПа; η-16 мПа•с;

Ф - 7,0 см3 за 30 мин.

Пример 9.

Проводят сушку торфа так, как указано в примере 1, до остаточной влажности 25%. Готовят водную суспензию тринатрийфосфата так, как указано в примере 1, в соотношении 33 мл воды и 33 г Nа3РO4. Смешивают 100 г торфа с 66 г суспензии и обрабатывают 13,28 г модифицированной алюминием натрийкарбоксиметилцеллюлозой со степенью замещения от 45,5 до 59,0, далее проводят последующие операции так, как указано в примере 1.

Vф - 0,0 см3; СНС1/10 - 75/96 дПа; τ0-78 дПа; η-16 мПа•с;

Ф - 7,0 см3 за 30 мин.

Таким образом, доказано соответствие заявляемого способа условиям новизны, изобретательского уровня и промышленной применимости, т.е. техническое решение патентоспособно.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИДИСПЕРСНОГО ТОРФЯНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ И ЖИДКОСТЕЙ ГЛУШЕНИЯ | 2006 |

|

RU2330055C1 |

| УТЯЖЕЛЕННЫЙ БУРОВОЙ РАСТВОР | 2006 |

|

RU2315076C1 |

| ЖИДКОСТЬ ДЛЯ ПЕРФОРАЦИИ СКВАЖИН | 2001 |

|

RU2206720C2 |

| СПОСОБ УСТАНОВКИ ЦЕМЕНТНОГО МОСТА | 1999 |

|

RU2170334C2 |

| СПОСОБ КРЕПЛЕНИЯ ПРИЗАБОЙНОЙ ЗОНЫ ПРОДУКТИВНОГО ПЛАСТА | 1999 |

|

RU2172811C2 |

| СПОСОБ ОЧИСТКИ СТВОЛА СКВАЖИНЫ | 1999 |

|

RU2168000C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 1998 |

|

RU2152973C2 |

| ПЕНООБРАЗУЮЩИЙ СОСТАВ ДЛЯ ГЛУШЕНИЯ СКВАЖИН | 2001 |

|

RU2208036C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНОГО РАСТВОРА | 2002 |

|

RU2213844C1 |

| ПОЛИМЕРГЛИНИСТЫЙ РАСТВОР ДЛЯ БУРЕНИЯ СКВАЖИН В МНОГОЛЕТНЕМЕРЗЛЫХ ПОРОДАХ | 2004 |

|

RU2274651C1 |

Изобретение относится к нефтегазодобывающей промышленности, в частности к химической обработке промывочных жидкостей, применяемых в процессе бурения скважин при вскрытии проницаемых песчаников. Техническим результатом является создание высокоэффективного реагента, обеспечивающего ускоренную глинизацию стенок скважины и снижение потерь промывочной жидкости в процессе бурения в проницаемых песчаниках. В способе приготовления порошкообразного торфяного реагента для промывочных жидкостей, включающем предварительную сушку торфа до остаточной влажности 15-30% и последующую обработку щелочным агентом, в качестве торфа используют фрезерный торф, а в качестве щелочного агента - водную суспензию тринатрийфосфата в соотношении, маc.ч., равном 1: 1, при этом соотношение мас.ч. фрезерный торф - указанная суспензия составляет 1:0,56-0,66 соответственно, и дополнительно обрабатывают полученную торфощелочную смесь модифицированной алюминием натрийкарбоксиметилцеллюлозой со степенью замещения 49,5 - 59,0 или модифицированным крахмалом в соотношении, мас.ч., равном 1:0,02-0,08.

Способ приготовления порошкообразного торфяного реагента для промывочных жидкостей, включающий предварительную сушку торфа до остаточной влажности 15-30% и последующую обработку щелочным агентом, отличающийся тем, что в качестве торфа используют фрезерный торф, а в качестве щелочного агента - водную суспензию тринатрийфосфата в соотношении (маc. ч.), равном 1:1, при этом соотношение фрезерный торф - указанная суспензия составляет (мас. ч.) 1: 0,56-0,66 соответственно, и дополнительно обрабатывают полученную торфощелочную смесь модифицированной алюминием натрийкарбоксиметилцеллюлозой со степенью замещения от 49,5 до 59,0 или модифицированным крахмалом в соотношении (мас. ч.), равном 1:0,02-0,08.

| ПАУС К.Ф | |||

| Буровые промывочные жидкости | |||

| - М.: Недра, 1967, с.102 | |||

| Способ получения реагента для буровых растворов | 1990 |

|

SU1801114A3 |

| Реагент для обработки буровых растворов | 1976 |

|

SU615122A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОРОШКООБРАЗНОГО ТОРФОЩЕЛОЧНОГО РЕАГЕНТА | 0 |

|

SU153461A1 |

| БЕЗГЛИНИСТЫЙ БУРОВОЙ РАСТВОР | 1995 |

|

RU2102429C1 |

| РЕАГЕНТ ДЛЯ ГЛИНИСТЫХ БУРОВЫХ РАСТВОРОВ | 1997 |

|

RU2139908C1 |

| US 4572789 A, 25.02.1986. | |||

Авторы

Даты

2003-07-27—Публикация

2001-09-24—Подача