Изобретение относится к области машиностроения и может найти применение в производстве поршневых двигателей внутреннего сгорания.

Быстрый рост производства автомобилей в развитых странах и их концентрация в крупных городах вызвали значительное увеличение потребления топлива, а также привели к росту количества вредных выбросов в атмосферу. Создалось положение, когда автомобильный транспорт стал основным источником загрязнения воздуха в крупных городах мира. Достигнутый к настоящему времени в мире уровень удельного расхода топлива и токсичности отработанных газов автомобилей остается неудовлетворительным. Поэтому в настоящее время ведущими автомобилестроительными фирмами интенсивно проводятся работы по усовершенствованию двигателей внутреннего сгорания и в том числе переводу автомобилей на газообразные виды топлив. Традиционный способ снижения вредных выбросов сводится к установке дорогостоящих каталитических нейтрализаторов, которые уменьшают концентрации оксида углерода и оксидов азота в отработанных газах автомобиля. Использование дорогостоящих трехкомпонентных катализаторов на основе платиноидов увеличивает стоимость легковых автомобилей и примерно на 5% снижает мощность двигателя. Иными словами, традиционные способы снижения вредных выбросов направлены на борьбу со следствием принципиальных недостатков сжигания топлива в двигателях внутреннего сгорания (ДВС). Представляется более правильным устранить эти недостатки посредством перехода на новые принципы использования углеводородных топлив в двигателях внутреннего сгорания и создания двигателя нового поколения, приспособленного к работе в режимах обедненного сгорания топлива. В городских условиях эксплуатации автомобиля его двигатель, в основном, работает в режимах малых и средних нагрузок, что приводит к значительным выбросам вредных продуктов неполного сгорания. Например, для автомобиля с номинальной мощностью 50÷100 кВт средняя потребляемая мощность при городском цикле езды составляет не более 10 кВт при кпд менее 15% (вместо 30% при номинальной мощности). Таким образом, для экономии углеводородного топлива, снижения выбросов углекислого газа и улучшения экологических характеристик ДВС при городском цикле езды необходимо использовать обедненную топливную смесь.

Однако при этом не удается обеспечить устойчивую работу двигателя, поскольку искра свечи зажигания не воспламеняет смесь беднее определенного уровня. Применение водорода в виде добавок к бедным топливным смесям при их сгорании в ДВС представляется наиболее целесообразным решением этой проблемы. Использование баллонного водорода на транспорте даже в небольших количествах нежелательно по причинам высокой взрыво- и пожароопасности водорода и отсутствия развитой инфраструктуры снабжения транспорта водородом. Практическим вариантом решения этой проблемы может быть получение водородсодержащего синтез-газа из углеводородного топлива на борту автомобиля. В этом случае реализуются все преимущества применения водорода для воспламенения обедненных топливных смесей и исчезает необходимость в создании инфраструктуры снабжения транспорта водородом.

В патентах США №5943859, F 01 N 3/02, 31.08.99 и №6079373, F 02 B 43/00, 18.11.98 предлагается вариант использования в ДВС синтез-газа, получаемого углекислотной конверсией природного газа. Для получения углекислого газа предполагается использовать выхлопные газы двигателя, из которых СО2 выделяется посредством жидкофазного поглощения диэтаноламином и последующей десорбцией газа в результате подогрева раствора. Как вариант предполагается также использовать мембранное разделение газов с выделением углекислого газа. Для осуществления углекислотной конверсии используется катализатор, содержащий в качестве активного компонента никель или платину.

Реактор для проведения углекислотной конверсии в патенте США №5943859 выполнен в виде двух цилиндрических труб. Центральная труба заполнена насадкой для интенсификации теплопередачи с непроницаемой металлической стенкой, вокруг которой расположен цилиндрический слой катализатора. Подача смеси метана с углекислым газом и вывод продуктов реакции осуществляются через систему трубок, установленных внутри слоя катализатора.

В патенте США №6079373 для проведения углекислотной конверсии используют двухступенчатый реактор с неподвижным слоем катализатора.

Полученный в описанных реакторах синтез-газ подается в двигатель с использованием турбонаддува. В установке предусматривается использование тепла выхлопных газов за счет использования паровой турбины. Вместе с применением синтез-газа паровая турбина приводит к повышению термической эффективности энергетической установки в 1,38 раза по сравнению с обычными вариантами ДВС за счет когенерации тепла. К сожалению, в патенте не приведены примеры, иллюстрирующие данные по повышению эффективности. Кроме того, предполагается, что двигатель работает полностью на полученном синтез-газе без добавок исходного неконвертируемого топлива, что вызывает сомнение в справедливости приведенных данных.

В патенте США №3963000, F 02 B 43/08, 15.06.76 предлагается способ питания ДВС, базирующийся на получении синтез-газа посредством автотермической конверсии различных видов углеводородных топлив и также спиртов, альдегидов, кетонов в слое катализатора. Каталитический реактор представляет собой статическое непроточное устройство, обогреваемое выхлопными газами двигателя, в которое периодически по определенной циклограмме поршневым компрессором под давлением 20-30 атм из смесителя подается смесь, состоящая из углеводородного топлива, выхлопных газов двигателя и воздуха. При недостатке воды в выхлопных газах необходимое дополнительное количество воды может подаваться через форсунку в смеситель. В реакторе в зависимости от вида конвертируемого топлива при температурах 300-800°С происходит реакция автотермического риформинга с образованием синтез-газа, который затем подается в смеси с основным топливом в ДВС. Как вариант в качестве источника получения воды и кислорода для автотермической конверсии топлив предлагается использовать перекись водорода. Таким образом, в данном патенте предполагается, что катализатор всегда будет работать в нестационарном режиме и при воздействии периодических механических нагрузок, вызванных работой поршневого компрессора. Поскольку в статическом реакторе невозможно обеспечить равномерность распределения смеси реагентов по объему реакционного пространства, то такой режим работы катализатора приведет к коксованию и дезактивации. Кроме того, воздействие периодических механических нагрузок будет способствовать быстрому разрушению катализатора.

В патенте США №4108114, F 02 B 43/08, 22.08.78 для получения синтез-газа предлагается использовать гомогенное парциальное окисление или гомогенную паровоздушную конверсию газообразных и жидких углеводородных топлив и спиртов. Реакция осуществляется при повышении температуры до 800-1000°С и давления в цилиндрическом риформере за счет адиабатического сжатия смеси (степень сжатия 14-20 раз). Полученные продукты реакции через систему клапанов удаляются из риформера и после смешения с воздухом и основным топливом подаются в рабочие цилиндры двигателя.

В патентах США №6508209, F 02 M 27/02, 21.01.03 и №6397790, F 02 B 43/08, 04.06.02 предлагается способ проведения процесса в ДВС, основанный на конверсии паровой (патент №6508209), или паровой и парциального окисления (патент №6397790) части газового топлива (природный газ, пропан-бутан) в синтез-газ. Реакция конверсии проводится в каталитическом реакторе, в который вместе с газовым топливом подается часть рециркулирующих выхлопных газов двигателя. Рекомендуемое соотношение топливо/выхлопные газы=0,2-0,35. Выхлопные газы двигателя состоят из CO2=5-6%, N2=74-79%, Н2O=6-12%, что достаточно для проведения паровой конверсии, и служат одновременно источником тепла для проведения эндотермической реакции. Газовая смесь после риформинга содержит примерно 12-13% Н2, 0,55% СО, 2-3% СН4 и 13% СО2. Она смешивается с воздухом в соотношении 0,4-0,67 и подается в ДВС. Температура, при которой осуществляется паровой риформинг, 450-800°С, катализатор - кольца Рашига диаметром 8 мм из окиси алюминия с никелем в качестве активного компонента. Концентрация оксидов азота в отходящих газах после ДВС находится на уровне 10 ppm. Снижение концентрации СО в выхлопных газах осуществляется посредством каталитического нейтрализатора, выполненного в виде отдельного реактора. Для проведения реакции паровой конверсии рекомендуется реактор с неподвижным слоем катализатора либо реактор с двумя коаксиальными цилиндрами, в которых катализатор находится в кольцевом слое между цилиндрами и обогревается выхлопными газами двигателя.

Согласно а.с. СССР №1329272, F 02 B 43/08, 1987, в ДВС предлагается использовать основное жидкое углеводородное топливо и дополнительное топливо для получения водородсодержащего газа. При осуществлении рабочего процесса основное топливо (бензин) смешивается с воздухом. Дополнительное топливо, аммиак, подается в каталитический реактор, обогреваемый выхлопными газами двигателя, где при температуре 350-600°С происходит разложение аммиака на водород и азот. Полученная смесь газов добавляется к основной смеси и, при работе ДВС с нагрузкой более 40% от максимальной подается в двигатель для ее сжигания. При этом количество подаваемого в реактор аммиака устанавливают в интервале 30-40% от весового расхода основного топлива, что обеспечивает содержание водорода в рабочей смеси в количестве от 5,29 до 7,05 мас.% от расхода основного топлива.

Согласно патенту РФ №2033554, F 02 M 25/02, 20.04.95, который выбран в качестве прототипа, в ДВС для осуществления рабочего процесса используют основное жидкое топливо (бензин) и дополнительное топливо в виде природного или нефтяного газа, а также продукты их конверсии в виде синтез-газа. Синтез-газ получают в отдельном блоке, расположенном между карбюратором и впускным коллектором в двигатель. Данный блок состоит из конверсионной камеры и каталитического реактора, содержащего теплообменную и внутреннюю каталитическую камеры, соединенных через смесительную камеру с конверсионной. Каталитическая камера оснащена патрубком подачи газообразного топлива в смеси с воздухом и патрубком подачи паров воды. При запуске холодного двигателя его вначале разогревают за счет пускового устройства карбюратора на жидком и газообразном топливе. При этом общий расход смеси газообразного топлива с воздухом устанавливают в интервале 8-12 мас.% от общего расхода топлива на холостом ходу. По мере прогрева двигателя выключают пусковое устройство карбюратора и двигатель переводят в режим холостого хода.

Для проведения реакции паровой конверсии реактор разогревается выхлопными газами ДВС до температуры 350-600°С. Затем в него подают смесь дополнительного топлива с парами воды и в каталитической камере происходит реакция с образованием синтез-газа. Полученная смесь в камере смешения смешивается с выхлопными газами ДВС в соотношении 4-6% и затем поступает в двигатель. При нагрузке ДВС до 30% от максимальной мощности к основному топливу добавляют дополнительное топливо и полученную смесь подают в двигатель. При нагрузках от 30 до 100% дополнительное топливо с парами воды подают в каталитический реактор. При этом количество дополнительного топлива, расходуемого на получение синтез-газа, составляет 15-20 мас.% от расхода основного топлива. Реакцию осуществляют при объемном соотношении газы/воздух 1,18:1 на холостом и 1:4 на всех остальных режимах. Объемное соотношение пар/газы находится в интервале 0,46:1 (холостой ход) и 0,48:1 (остальные режимы). Приготовленную описанным способом рабочую смесь, содержащую синтез-газ, подают на сжигание в двигатель. В составе синтез-газа, подаваемого в ДВС при нагрузках до 70% от максимальной, содержится до 4,2 об.% водорода и до 14,3 об.% остальных горючих компонентов. Благодаря наличию в рабочей смеси водорода и оксида углерода обеспечивается сжигание топлива в обедненной смеси. Это позволяет снизить токсичность выхлопных газов по оксидам азота NOx на 35-40%, а по непрореагировавшим углеводородам (СН) на 30-35%. На режиме холостого хода ДВС в каталитический реактор подают пары воды для регенерации катализатора.

Проведенный анализ патентов позволяет сделать следующие выводы.

1. Применение синтез-газа, получаемого из различных видов жидких и газообразных углеводородных топлив на борту транспортного средства вместо использования баллонного водорода, является перспективным и известен ряд конструктивных решений по реализации данного способа.

2. Наиболее распространенным способом получения синтез-газа является каталитическая паровая конверсия углеводородных топлив. Как правило, для ее реализации используют выхлопные газы ДВС, содержащие водяные пары и необходимый запас тепла для проведения данной эндотермической реакции.

3. Добавление синтез-газа к основному топливу для питания ДВС в значительной степени снижает концентрацию оксидов азота и оксида углерода в выхлопных газах.

Рассмотренные варианты получения синтез-газа на борту транспортного средства, в том числе и прототипа, имеют следующие очевидные недостатки.

1. Для проведения реакции паровой конверсии углеводородных газов требуется поддержание с необходимой точностью определенного мольного соотношения между водой и конвертируемым газом и температурой смеси. Выполнить эти условия только за счет использования выхлопных газов двигателя представляется затруднительным.

2. В случае нарушения оптимального соотношения H2О/конвертируемый газ возможно коксование катализатора, что неизбежно сократит ресурс его работы.

3. Режимы работы реактора получения синтез-газа очень сильно зависят от режимов работы двигателя, что приводит к наличию между ними положительной обратной связи, и для достижения устойчивой работы системы требуется разработка сложной системы управления.

4. Реакторы работают, как правило, в нестационарных режимах при переменных составах реагирующей смеси на входе в реактор и при воздействии значительных механических нагрузок на катализатор, вызванных колебаниями давления в выхлопных газах при движении поршня.

Отмеченные недостатки приводят к тому, что предлагаемые конструктивные решения оказываются сложными для их практического применения в ДВС при работе на бедных смесях. К тому же известные способы организации рабочего процесса ДВС на гомогенных обедненных смесях, к которым относятся рассмотренные решения, позволяют обеспечить устойчивую работу ДВС на составах смеси при коэффициенте избытка воздуха α на малых и средних нагрузках до α=1,4, снизить расход топлива на 7-10% и выбросы СО и NOx примерно на 40-50%.

Введение все более жестких экологических норм на токсичные выбросы двигателей предусматривает необходимость снижения выбросов СО, углеводородов СН, NOx на 95-98% по отношению к их эмиссии непосредственно из двигателя. Хотя принцип использования синтез-газа для снижения токсичных выбросов ДВС является перспективным, достичь экологических норм, требуемых стандартами ЕВРО-3 и в перспективе ЕВРО-4 с использованием рассмотренных конструктивных схем без использования каталитических нейтрализаторов, не представляется возможным, особенно при работе ДВС на бедных топливных смесях. Однако нейтрализаторы эффективны только при обезвреживании продуктов сгорания стехиометрических смесей, и их эффективность резко снижается при нейтрализации выхлопных газов ДВС, работающих на обедненных топливных смесях. Кроме того, существуют нормы по ограничению выбросов углекислого газа с транспортных средств. Эти ограничения предусматривают в течение ближайших 10-15 лет примерно двукратное снижение выбросов СO2 от транспортных средств по отношению к усредненному существующему уровню. Фактически это равноценно аналогичному уровню снижения расхода углеводородных топлив.

Таким образом, рассмотренные способы не обеспечивают достижения поставленной цели - одновременного снижения расхода топлива и токсичности выхлопных газов ДВС до необходимого уровня.

Предлагаемое изобретение решает задачу уменьшения токсичности выхлопных газов при одновременном снижении расхода топлива за счет работы двигателя на обедненных газовых смесях.

Для его реализации предлагается следующее решение.

Способ работы двигателя внутреннего сгорания включает подачу в двигатель части газообразного и/или жидкого топлива в смеси с воздухом, подачу второй части топлива и воздуха в генератор для получения водородсодержащего конвертированного топлива, его смешение с исходным не конвертированным топливом, подачу полученной смеси в двигатель, управление составом смеси и соотношением количества топлива и конвертированного топлива, подаваемых в двигатель, при этом в генераторе осуществляют селективное окисление топлива в автотермическом режиме на структурированных катализаторах с получением конвертированного топлива, в котором суммарное содержание водорода и оксида углерода составляет не менее 30 об. %, запуск двигателя и его работу на холостом ходу осуществляют на конвертированном топливе без подачи исходного топлива непосредственно в двигатель, а на рабочих режимах в двигатель подают воздух, основное и конвертированное топливо в соотношениях, обеспечивающих содержание токсичных компонентов в выхлопных газах в интервале: оксид углерода не более 3000 ppm (в основном 200-2000 ppm, преимущественно 600-400 ppm), CH не более 400 ppm (в основном 40-100 ppm, преимущественно 60 ppm), оксиды азота не более 20 ppm (в основном 5-15 ppm, преимущественно 10 ppm).

В качестве основного топлива, подаваемого непосредственно в двигатель, и топлива, подаваемого на конвертирование, используют одно и то же топливо или природный газ и/или смесь пропан-бутана, и/или бензин, и/или дизельное топливо, или их любую смесь. Конвертированное топливо содержит моноксид углерода в количестве не менее чем 25% от полученного количества водорода. Для обеднения рабочей смеси до коэффициента избытка воздуха α≥1,5 в двигатель подают конвертированное топливо с объемным содержанием водорода в количестве, обеспечивающем объемное содержание водорода по отношению к воздуху более 1,5%. Селективное каталитическое окисление осуществляют в автотермическом режиме при временах контакта в интервале 10-3-10-1 с. Генератор для получения водородсодержащего конвертированного топлива состоит из теплообменника, конвертора и пускового устройства.

Для получения конвертированного топлива необходимого состава исходное топливо в смеси с воздухом в соотношении α=0,25-0,45 подают в конвертор.

В качестве конвертора топлива можно использовать каталитический реактор радиального типа, содержащий перфорированную заглушенную с одной стороны газораспределительную трубу со слоем катализатора, имеющую диаметр отверстий для подачи газа меньше критического, и оснащенный устройством для предварительного подогрева реактора при его запуске.

Катализатор представляет собой армированный пористый материал, содержащий в качестве активных компонентов Rh, Ni, Pd, Co, Ru или их любую комбинацию, и выполнен в виде плоских газопроницаемых и гофрированных армированных лент, навитых и спеченных с газораспределительной трубкой, с зазорами между витками с образованием газовоздушных каталитически активных каналов между лентами.

В качестве конвертора топлива можно использовать каталитический реактор с блочным катализатором селективного окисления топлива на металлическом, керамическом или металлокерамическом носителе, который представляет собой прямоканальный блок (в том числе, микроканальный), блочный материал со сложной конфигурацией каналов и пеноматериал.

В качестве активного компонента катализатора можно использовать комбинацию оксида алюминия, кремния, переходных и редкоземельных элементов 4-6 периодов (в основном четвертого и пятого периодов, преимущественно Со, Ni, Mn, Ti, Zr; La, Ce, Y, Sm, Pr, Gd) с металлами платиновой группы (в основном Pt, Pd, Rh, Ir, Ru, преимущественно Pt, Rh, Ru).

В режиме холодного пуска ДВС в разогретый за счет пускового устройства до температуры начала реакции конвертор подают часть топлива и воздух в соотношении 0,24-0,45 от стехиометрического, осуществляют реакцию селективного окисления топлива, подают продукты реакции в теплообменник для подогрева ДВС и охлаждения полученных продуктов, а затем в двигатель для его запуска. В качестве пускового устройства используют встроенный в конвертор электрический либо пламенный нагреватель, работающий на воздухе и исходном топливе. Запуск ДВС осуществляют посредством подачи конвертированного топлива, запасенного ранее в отдельном ресивере. Разогрев конвертора при запуске осуществляют путем пропускания электрического тока непосредственно через электропроводящие элементы катализатора.

Система охлаждения ДВС объединена с теплообменником генератора для получения водородсодержащего конвертированного топлива, за счет чего осуществляют предварительный подогрев ДВС при его запуске при отрицательных температурах.

Таким образом, отличительными признаками предлагаемого изобретения от прототипа являются следующие.

1. Использование экзотермической реакции селективного окисления углеводородных топлив для получения водородсодержащего газа вместо реакции паровой конверсии с использованием водяных паров и тепла выхлопных газов.

2. Использование конвертируемого топлива без смешения с неконвертируемым топливом на режимах запуска и холостого хода двигателя.

3. Использование одного вида топлива для получения синтез-газа и в качестве основного, подаваемого в двигатель.

4. Отсутствие постоянного подогрева топлива и воздуха, поступающих в конвертор.

5. Независимость режимов работы конвертора от режимов работы двигателя.

6. Упрощение конструкции узла генерации конвертированного топлива и системы управления режимами работы ДВС.

7. Расширение диапазонов устойчивой работы двигателя на обедненных топливных смесях.

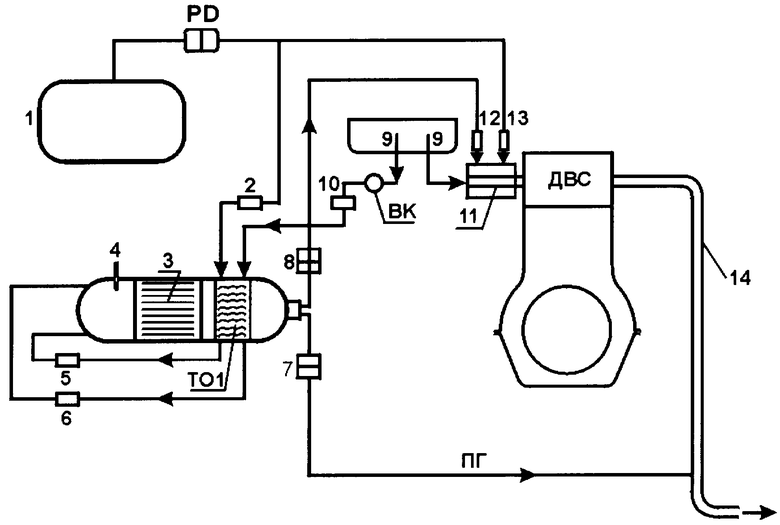

В качестве примера на чертеже приведен один из вариантов реализации предлагаемого способа при использовании газообразного топлива, например природного газа. В режиме холодного пуска ДВС газ из баллона 1 через редуктор РД, клапан 2, теплообменник ТО1 и дозатор 5 подают в устройство предварительного подогрева 4 конвертора получения водородсодержащего конвертированного топлива (ВКТ) 3. Туда же с помощью воздушного компрессора ВК через датчик 10, ТО1, дозатор 6 подают воздух в качестве окислителя. Смесь воздуха и топлива подают в соотношении, превышающем стехиометрическое на 15-20%. Подготовленную смесь воспламеняют свечой пускового устройства 4. Продуктами горения (ПГ) разогревают каталитический блок конвертора водородсодержащего конвертированного топлива, удаляя продукты горения через клапан 7 и систему выпуска отработанных газов 14 в атмосферу. При достижении температуры запуска при закрытом клапане 7 через дозаторы 5 и 6 в конвертор 3 подают метановоздушную смесь. Через клапан 8, датчик 12 полученную конвертированную смесь подают в систему впуска для запуска ДВС. Необходимость в описанной процедуре запуска отпадает, если в качестве пускового подогревателя используют электрический нагрев, либо если в режиме холодного пуска в ДВС подают водородсодержащее конвертированное топливо, заранее накопленное в дополнительной емкости ресивере (не показан), что, как и электроподогрев, дополнительно улучшает условия пуска, прогрева ДВС и, следовательно, показатели по токсичности ОГ.

При достижении температуры в слое катализатора примерно 600°С посредством дозаторов 5 и 6 устанавливают соотношение между топливом и воздухом 0,4-0,45 от стехиометрического, и в генераторе осуществляется реакция парциального окисления с получением водородсодержащего конвертированного топлива. Полученное водородсодержащее конвертированное топливо охлаждается в теплообменнике ТО1 и через клапан 8 при закрытом клапане 7 поступает через датчик расхода 12 в систему впуска топлива 11 в ДВС.

В двигателе осуществляется процесс сжигания газовоздушной смеси с добавками водородсодержащего конвертированного топлива и ДВС переводится или в режим холостого хода или, при необходимости, в режим работы с нагрузкой. В дальнейшем устанавливают оптимальное соотношение между воздухом и газовым топливом, подаваемыми в генератор получения водородсодержащего конвертированного топлива 3 и регулируемого с помощью дозаторов 5, 6. С помощью датчика 12, дозатора 13 и устройства 11 устанавливают оптимальное соотношение между расходами водородсодержащего конвертированного топлива, основного газового топлива и воздуха. Для этого с помощью органа управления двигателем (например, дроссельной заслонки) устанавливают необходимый режим работы двигателя, измеряют расход воздуха через двигатель, устанавливают исходя из нагрузочного, скоростного и температурного режима работы двигателя, а также из заданного уровня эмиссии СО, СH, NOx и удельного расхода топлива, подачу топлива через дозатор 13. Для этого оптимальные параметры регулирования для каждого режима работы и каждого известного типа ДВС известными способами определяют предварительно при проведении соответствующих испытаний, соответствующую информацию вводят в блок управления двигателем (не показан), посредством которого управляют клапанами и дозаторами.

С целью дополнительной оптимизации процесса сгорания в ДВС, посредством блока управления ДВС известными способами управляют моментом начала воспламенения топлива в двигателе. По мере перехода в работе двигателя на режимы, не требующие ограничений по выбросам СО, СН или NOx, изменяют соотношение воздух-топливо-водородсодержащее конвертированное топливо, подаваемых в двигатель исходя из условий получения максимального кпд ДВС или максимальной мощности.

В случае использования жидкого топлива, баллон 1 заменяют на емкость с жидким топливом, клапан 2, дозаторы 5, 13 заменяют на соответствующие устройства для работы с жидкостями, пусковое устройство 4 оборудуют испарителем жидкости.

Рассмотренный пример не показывает всех возможных вариантов реализации рассмотренного способа и не ограничивает его. Предлагаемый в настоящем изобретении способ позволяет повысить эффективность ДВС, работающих на легком топливе, в частности на бензине, сжиженном газе, природном газе и снизить эмиссию нормируемых токсичных компонентов в выхлопных газах.

Рассмотрим несколько экспериментов, иллюстрирующих перспективность предлагаемого изобретения.

Пример 1. Цель эксперимента - определение состава выхлопных газов ДВС автомобиля "Волга" (двигатель ЗМЗ-406) на режиме, соответствующем движению автомобиля при работе двигателя на природном газе без добавок конвертированного топлива. Расход природного газа 5,4 кг в час. Измеренный газоанализатором Quitox 900 KM состав сухих выхлопных газов: СO=3115 ppm, NOх=191 ррm, углеводороды (СН)=61 ррm, O2=13,7%; СO2=8,6%.

Пример 2. Цель эксперимента - определение состава выхлопных газов ДВС автомобиля "Волга" (двигатель ЗМЗ-406) на режиме, соответствующем движению автомобиля при работе двигателя на природном газе с добавками конвертированного топлива. Общий расход природного газа 5,4 кг в час, из него на конвертор получения водородсодержащего конвертированного топлива подают природный газ 0,72 кг в час и воздух 4,57 кг в час. Конвертор получения конвертированного топлива представляет собой радиальный реактор объемом около 4 литров. Измеренный состав сухого конвертированного топлива после конвертора: Н2=30,0%, СO=15,1%, СН4=0%, остальное азот. Измеренный газоанализатором Quitox 900 KM состав сухих выхлопных газов двигателя: СO=422 ppm, NOx=17 ppm, СН=40 ppm, O2=14,8%; CО2=6,2%. Таким образом, добавка 5,29 кг в час конвертированного топлива к 4,68 кг в час природного газа, подаваемого на ДВС, приводит к снижению концентрации оксида углерода в 7,38 раза и оксидов азота в 11,24 раза.

Пример 3. Цель эксперимента - определение состава выхлопных газов ДВС автомобиля "Волга" (двигатель ЗМЗ-406) на режиме, соответствующем движению автомобиля при работе двигателя на природном газе с добавками конвертированного топлива. Общий расход природного газа 5,2 кг в час, из него на конвертор подают природный газ 1,16 кг в час и воздух 7,34 кг в час. Конвертор топлива представляет собой радиальный реактор объемом около 4 л. Измеренный состав сухого конвертированного газа после конвертора: Н2=30,2%, СO=14,5%, СН4=0%, остальное азот. Измеренный газоанализатором Quitox 900 KM состав сухих выхлопных газов двигателя: СO=378 ppm, NOx=14 ppm, CH=32 ppm, O2=14,7%; СO2=8,4%. Таким образом, добавка 8,5 кг в час конвертированного топлива к 4,04 кг в час природного газа, подаваемого в ДВС, приводит к снижению концентрации оксида углерода в 8,2 раза и оксидов азота в 13,65 раза.

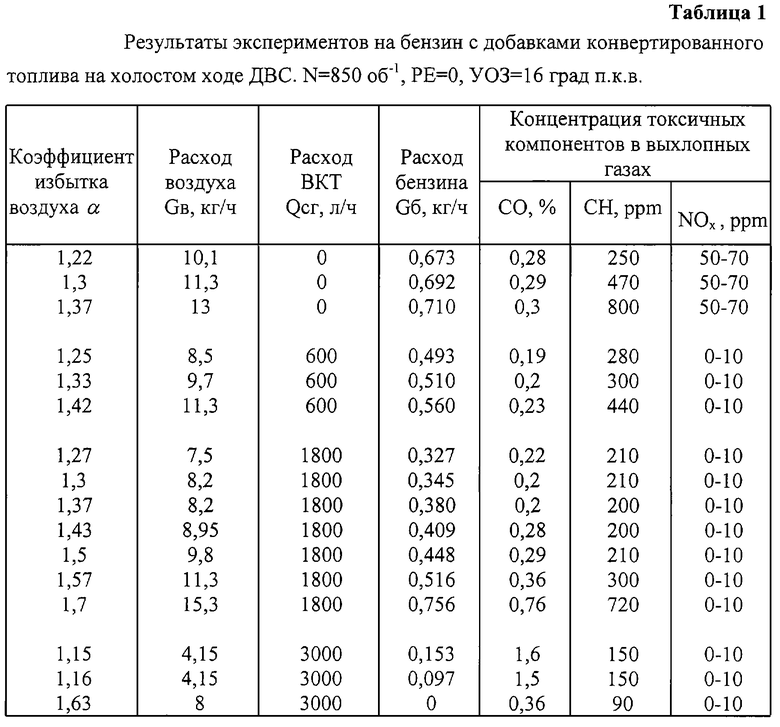

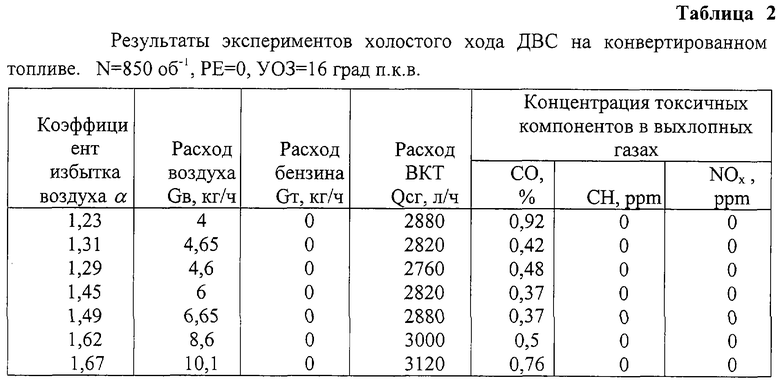

Пример 4. Цель эксперимента - сравнительные испытания двигателя автомобиля ВАЗ-2111 при работе на холостом ходу без добавок и с добавками конвертированного топлива. В экспериментах используют бензин марки АИ-92 по ГОСТ 2084-77. Измерение состава выхлопных газов осуществляют газоанализатором марки АВТОТЕСТ 002. В экспериментах без подачи конвертированного топлива двигатель испытывают в стандартном режиме при числе оборотов 850 мин-1 и угле опережения 16°. В экспериментах с подачей конвертированного топлива для получения последнего используют конвертор, описанный в примерах 1-3. Условия и результаты таких экспериментов приведены в табл. 1, и в табл. 2 приведены результаты экспериментов при работе ДВС только на конвертированном топливе.

Из приведенных в табл. 1 экспериментальных данных следует, что добавки конвертируемого топлива (ВКТ) практически не влияют на концентрацию СО в выхлопных газах, но они снижают концентрацию оксидов азота с 50-70 ppm до 0-10 ppm (что находится на пределе чувствительности газоанализатора) и концентрацию CH с 200 до 90 ppm. При работе двигателя на конвертированном топливе (табл. 2) в выхлопных газах наличие оксидов азота и непревращенных углеводородов (CH) обнаружено не было, а минимальная концентрация СО в сравнении с режимами с использованием бензин+конвертированное топливо (табл. 1) увеличилась с 0,2 до 0,37%.

Оценку эффективности двигателя проводят по подведенной в ДВС суммарной энергии топлива, которая рассчитывается по формуле

EСУМ=ЕБЕНЗ+ЕН2+EСО+EСН4=GБЕНзНБЕНЗ+СН2НН2+GСОHСО+GСH4HСH4.

В этой формуле Gi соответствует расходам компонентов топлива, подаваемым в ДВС (приведены в таблице), Hi -минимальная теплота сгорания соответствующего компонента. Сравнение эффективности применения водородсодержащего конвертированного топлива проводят по сравнению расхода энергии для чистого бензина, бензина с добавками водородсодержащего конвертированного топлива и одного водородсодержащего конвертированного топлива. В результате было получено, что при минимальном расходе водородсодержащего конвертированного топлива 2760 л/ч (табл. 2) возможно получить устойчивый режим работы двигателя с затратами топлива, на 42% меньшими, чем при работе на одном бензине. При этом режиме СH и NOx в выхлопных газах отсутствуют, а концентрация СО=0,48%.

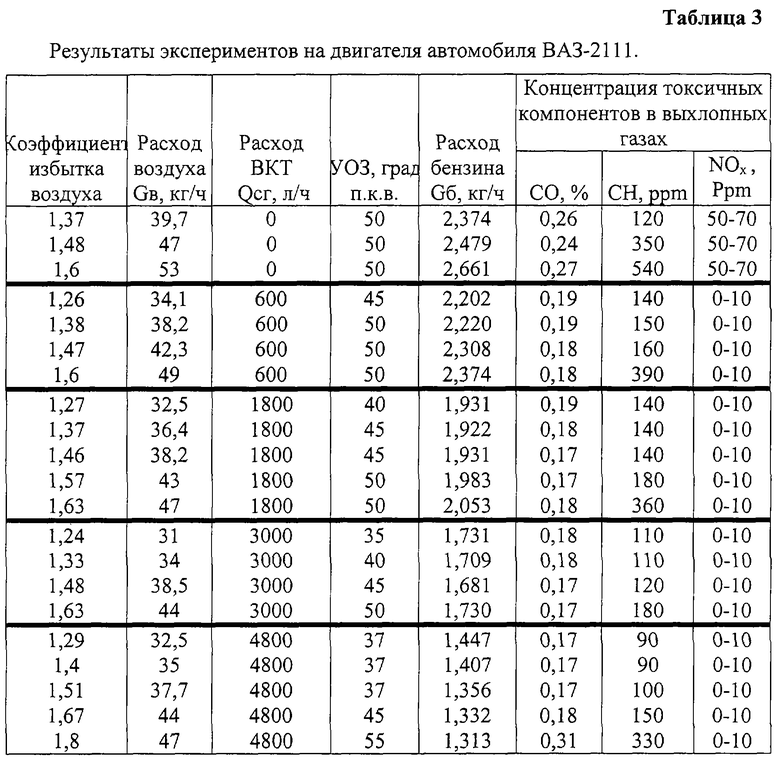

Пример 5. Цель эксперимента - сравнительные испытания двигателя автомобиля ВАЗ-2111 при работе на разбавленных смесях без добавок и с добавками конвертированного топлива. Эксперименты проведены при числе оборотов 2185 мин-1 и РЕ=0,2 МПа. Остальные условия соответствуют примеру 4. Условия и результаты экспериментов приведены в табл. 3.

Из приведенной таблицы следует, что при работе ДВС с нагрузкой РЕ=0,2 МПа в сравнении с использованием бензина без добавок конвертированного топлива (ВКТ) подача водородсодержащего конвертированного топлива приводит к снижению концентрации СО с 0,24 до 0,17%, СН с 350 до 90 ppm, NOx с 50-70 ppm до 10 ppm.

Сравнение эффективности применения предлагаемого способа проводят аналогично примеру 4 по сравнению расхода энергии для чистого бензина и бензина с добавками водородсодержащего конвертированного топлива. Результатом явилось то, что при добавке водородсодержащего конвертированного топлива в количестве 4800 л/ч к бензину получают устойчивый режим работы двигателя с затратами топлива, на 24% меньшими, чем при работе на одном бензине.

Таким образом, приведенные примеры наглядно показывают перспективность предлагаемого в изобретении технического решения для работы ДВС на обедненных топливных смесях, обеспечивающего снижение на 20-40% расхода топлива при значительном одновременном снижении эмиссии нормируемых токсичных компонентов в выхлопных газах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2010 |

|

RU2488013C2 |

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПОДОГРЕВА ДВИГАТЕЛЯ, АВТОНОМНОГО ОТОПЛЕНИЯ, ГЕНЕРАЦИИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА И СПОСОБ РАБОТЫ УСТРОЙСТВА | 2010 |

|

RU2440507C1 |

| УСТРОЙСТВО ПРЕДПУСКОВОГО ПОДОГРЕВА ДВИГАТЕЛЯ, АВТОНОМНОГО ОТОПЛЕНИЯ, ГЕНЕРАЦИИ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА И СПОСОБ ЕГО РАБОТЫ | 2009 |

|

RU2399507C1 |

| СИСТЕМА УПРАВЛЕНИЯ ПОДАЧЕЙ ВОДОРОДСОДЕРЖАЩЕГО СИНТЕЗ-ГАЗА ВО ВПУСКНОЙ КОЛЛЕКТОР ДВС | 2023 |

|

RU2803151C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЯГИ | 2006 |

|

RU2330979C2 |

| СПОСОБ РАБОТЫ УСТРОЙСТВА ПОДГОТОВКИ ПОПУТНЫХ НЕФТЯНЫХ ГАЗОВ ДЛЯ ИСПОЛЬЗОВАНИЯ В ЭНЕРГОУСТАНОВКАХ | 2010 |

|

RU2443764C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| СПОСОБ КОНВЕРСИИ ДИЗЕЛЬНОГО ТОПЛИВА И КОНВЕРТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2515326C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2009 |

|

RU2394754C1 |

Изобретение относится к области машиностроения и может найти применение в производстве поршневых двигателей внутреннего сгорания. Предлагаемый способ включает подачу в двигатель части газообразного и/или жидкого топлива в смеси с воздухом, подачу второй части топлива и воздуха в генератор для получения водородсодержащего конвертированного топлива, его смешение с исходным неконвертированным топливом, подачу полученной смеси в двигатель, управление составом смеси и соотношением количества топлива и конвертированного топлива, подаваемых в двигатель, при этом в генераторе осуществляют селективное окисление топлива в автотермическом режиме на структурированных катализаторах с получением конвертированного топлива, в котором суммарное содержание водорода и оксида углерода составляет не менее 30 об. %, запуск двигателя и его работу на холостом ходу осуществляют на конвертированном топливе без подачи исходного топлива непосредственно в двигатель, а на рабочих режимах в двигатель подают воздух, основное и конвертированное топливо в соотношениях, обеспечивающих содержание токсичных компонентов в выхлопных газах в интервале: оксид углерода не более 3000 ppm, углеводороды не более 400 ppm, оксиды азота не более 20 ppm. В качестве основного топлива, подаваемого непосредственно в двигатель, и топлива, подаваемого на конвертирование, можно использовать одно и то же топливо. Изобретение обеспечивает уменьшение токсичности выхлопных газов при одновременном снижении расхода топлива за счет работы двигателя на обедненных газовых смесях. 17 з.п. ф-лы, 1 ил., 3 табл.

| СПОСОБ ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2033554C1 |

| Способ работы двухтопливного дизеля с газотурбинным наддувом и двухтопливный дизель с газотурбинным наддувом | 1991 |

|

SU1802853A3 |

| Способ подачи топлива в безнаддувный дизельный двигатель с неразделенной камерой сгорания | 1989 |

|

SU1726834A1 |

| Способ питания двигателя внутреннего сгорания | 1972 |

|

SU464999A3 |

| US 6079373 А, 27.06.2000 | |||

| US 4567857 А, 04.02.1986 | |||

| Способ штампования изделий из листового металла | 1945 |

|

SU78759A1 |

| СКАНИРУЮЩИЙ ЗОНДОВЫЙ МИКРОСКОП ДЛЯ ИССЛЕДОВАНИЯ КРУПНОГАБАРИТНЫХ ОБЪЕКТОВ | 2010 |

|

RU2515731C2 |

Авторы

Даты

2004-11-20—Публикация

2003-05-23—Подача