Изобретение относится к химии, а именно к способам переработки твердых углеродсодержащих материалов: некондиционного топлива (в т. ч. угля), угольной пыли, углеродсодержащих материалов, переработка которых традиционными способами затруднительна из-за большого содержания минерального остатка или уноса.

Известен способ комбинированного сжигания природного газа, угольной пыли и газообразных продуктов термохимической переработки угля в вертикальной топке (патент РФ 2143084, F 23 С 1/12, опубл. 20.12.1999).

Недостатками данного способа являются невозможность переработки крупных частиц твердого углеродсодержащего материала, а также необходимость поддержания высоких температур в топке для сжигания угольной пыли.

Наиболее близким к заявляемому является способ осуществления экзотермических каталитических реакций на катализаторе, выполненном в виде малообъемной организующей насадки, расположенной в реакторе с псевдоожиженным слоем частиц твердого дисперсного теплоносителя (патент РФ 2084761, F 23 С 11/02, опубл. 20.07.1997). Каталитически активная насадка в известном способе выполняется в виде неподвижного блока, элементы которого представляют собой решетки, насадки типа колец "Рашига" и т.п. Способ включает подготовку твердых углеродсодержащих материалов и газового потока, подачу твердых частиц углеродсодержащих материалов и газового потока в рабочий объем, организацию движения потоков частиц и газа, их каталитическое превращение на активной насадке, отвод тепла.

Недостатками данного способа являются неполная степень превращения твердых углеродсодержащих материалов и сложность отделения минерального остатка при большом его содержании, а также унос мелких частиц твердых углеродсодержащих материалов.

Перед авторами ставилась задача разработать способ, позволяющий проводить переработку твердых углеродсодержащих материалов с большим содержанием минерального остатка и/или малой теплотворной способностью с повышенным требованием по полноте переработки.

Поставленная задача решается следующим образом. В способе переработки твердых углеродсодержащих материалов, включающем подготовку углеродсодержащих материалов и газового потока, подачу твердых частиц углеродсодержащих материалов и газового потока в рабочий объем, организацию движения потоков частиц и газа, их каталитическое превращение на активной насадке, отвод тепла, дополнительно равномерно распределяют твердый углеродсодержащий материал и газовый поток на входе в каталитически активную насадку, на выходе из рабочего объема проводят разделение твердой и газовой фаз, а движение твердого углеродсодержащего материала и газового потока через каталитически активную насадку осуществляют в режиме транспорта либо спутно, либо противотоком, либо сверху вниз, либо снизу вверх, отвод тепла проводят с помощью теплообменника, располагая последний на выходе из насадки по движению потока твердых углеродсодержащих материалов. Подготовку углеродсодержащих материалов выполняют либо дроблением, либо измельчением, либо перемалыванием, добавляя инертную дисперсную добавку. Подготовку газовых смесей осуществляют, добавляя либо газообразный, либо жидкий компонент, реагирующий на каталитически активной насадке. В качестве газообразного компонента используют газы, обладающие окислительными или горючими свойствами, и их смеси, а в качестве жидкого компонента - дизельное топливо. Кроме того, используют каталитически активную насадку, выполненную в виде неподвижного блока, элементы которого представляют собой решетки, блоки, насадки типа колец "Рашига", зернистый слой.

Заявляемый способ осуществляется следующим образом. За счет движения углеродсодержащего материала в режиме транспорта через каталитически активную насадку предотвращают смешение исходного углеродсодержащего материала с продуктами реакции. Использование каталитически активной насадки позволяет снизить температуру проведения процесса, что существенно при низкой теплотворной способности углеродсодержащего материала. Насадка увеличивает время пребывания твердого углеродсодержащего материала в реакционном объеме, одновременно интенсифицируя процессы тепломассообмена, что позволяет быстро нагревать и перерабатывать твердые углеродсодержащие материалы. Одновременно на насадке каталитически превращают компоненты газовой смеси. Распределение потока твердого углеродсодержащего материала осуществляется на входе в насадку, а отбор тепла - на выходе из насадки.

Пример 1. Сжигание некондиционных бурых углей.

Воздушный поток, содержащий кислород и уголь в виде частиц диаметром 50-1000 мкм, в спутном потоке подают на разогретую до температуры 600-1000oС каталитическую насадку. В качестве насадки используют катализатор ИКТ-12-8 в виде колец Рашига диаметром 14 мм. В результате интенсивного теплообмена между насадкой и дисперсной фазой происходит нагрев последней до температуры, при которой из твердого топлива выделяют летучие, горючие вещества. Газообразные вещества каталитически окисляют на поверхности насадки с выделением тепла, в результате чего происходит устойчивое поддержание температуры каталитической насадки. После каталитического слоя дисперсный и газовый поток подают на теплообменник. Далее холодный минеральный остаток отделяют от отходящих газов.

Пример 2. Переработка бурых углей в облагороженное твердое топливо.

Аналогичен примеру 1, но с неполным сжиганием. Поскольку летучие, горючие вещества окисляются на катализаторе быстрее, чем твердые вещества, то селективность процесса регулируется высотой каталитического слоя. На выходе из реактора коксовый остаток отделяют от воздушной смеси.

Пример 3. Дожигание сажи в технологических выбросах.

В газовый поток, содержащий частицы сажи, добавляют газообразные углеводороды (метан, бутан и т.п.), обеспечивающие адиабатический разогрев потока до температуры 600-1000oС, и воздух по стехиометрии. Пылегазовый поток подают на неподвижный каталитический слой с катализатором ИКТ-12-8 в форме колец Рашига диаметром 8-14 мм, который обеспечивает полное совместное окисление сажи и углеводородов до углекислого газа и воды. Температура каталитического слоя регулируют концентрацией добавляемых углеводородов.

Пример 4. Конверсия углеродсодержащего материала в синтез-газ.

Нагретый в печи до 1000-1500oС углеродсодержащий материал в виде частиц 100-2000 мкм подают сверху вниз в реактор с неподвижным каталитическим слоем. Противотоком на этот же слой подают парогазовый поток, содержащий H2O и/или СО2. На катализаторе происходит конверсия углеродсодержащего материала до синтез-газа, который далее выводят из реактора.

Известно устройство, включающее реактор, каталитически активную насадку, теплообменник, опорную решетку, узел ввода газовых смесей, узел ввода твердых материалов, блок разделения твердых и газовых фаз, которое взято в качестве прототипа (патент РФ 1832673, С 07 С 31/04, опубл. 27.04.1996).

Недостатком данного устройства является то, что оно не позволяет перерабатывать твердые углеродсодержащие материалы.

Перед авторами стояла задача разработать устройство, которое позволяло проводить переработку твердых углеродсодержащих материалов с большим содержанием минерального остатка и/или малой теплотворной способностью с повышенным требованием по полноте переработки.

Поставленная задача решается следующим образом. Устройство для переработки твердых углеродсодержащих материалов, содержащее реактор, каталитически активную насадку, теплообменник, опорную решетку, узел ввода газовых смесей, узел ввода твердых материалов, блок разделения твердых и газовых фаз, дополнительно содержит бункер, дозатор и блок распределения твердого углеродсодержащего материала, а узел ввода газовых смесей выполнен обеспечивающим подачу газовой смеси на каталитически активную насадку либо сверху вниз, либо снизу вверх, узел ввода твердых материалов выполнен обеспечивающим подачу твердых углеродсодержащих материалов либо спутно, либо в противотоке с газовым потоком, теплообменник расположен после каталитически активной насадки по движению потока твердых углеродсодержащих материалов, блок разделения твердых и газовых фаз расположен после теплообменника.

Технический эффект предлагаемого устройства заключается в возможности переработки некондиционного твердого углеродсодержащего топлива, угольной пыли, углеродсодержащих материалов, переработка которых традиционными способами затруднительна из-за большого содержания минерального остатка или уноса, а также повышении степени превращения и уменьшении температуры осуществления процесса.

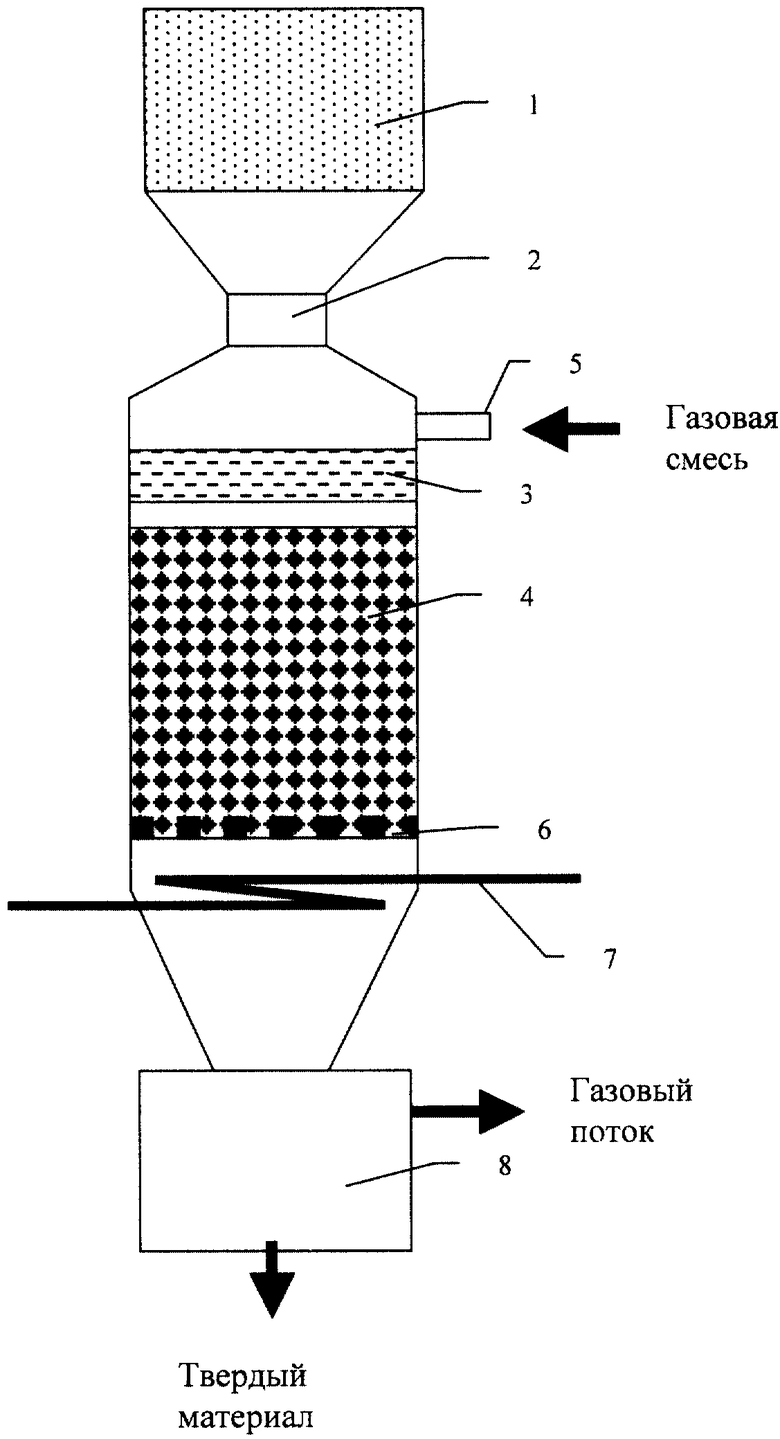

На чертеже представлена блок-схема устройства, включающего бункер для твердого дисперсного материала 1, дозатор дисперсного материала 2, блок распределения 3, каталитическую насадку 4, узел ввода газовой смеси 5, опорную решетку 6, теплообменник 7, блок разделения твердых и газовых фаз 8.

Устройство работает следующим образом. Исходный углеродсодержащий материал подается в бункер 1, из которого через дозатор 2, который осуществляет регулировку расхода углеродсодержащего материала, последний подается на распределительную решетку 3 и далее на каталитически активную насадку 4. Одновременно через узел ввода газовой смеси 5 на каталитически активную насадку 4 подается поток газа. Каталитически активная насадка расположена на опорной решетке 6. После выхода с каталитически активной насадки твердый материал подается на теплообменник 7 и далее в сепаратор 8, где отделяется от газа.

Преимущество предлагаемого способа переработки твердых углеродсодержащих материалов и устройства для его осуществления заключается в возможности переработки некондиционного твердого углеродсодержащего топлива, угольной пыли, углеродсодержащих материалов, переработка которых традиционными способами затруднительна из-за большого содержания минерального остатка или уноса, а также повышении степени превращения и уменьшении температуры осуществления процесса. За счет движения углеродсодержащего материала в режиме транспорта через каталитически активную насадку предотвращается смешение исходного углеродсодержащего материала с продуктами реакции. Использование каталитически активной насадки позволяет снизить температуру проведения процесса, что существенно при низкой теплотворной способности углеродсодержащего материала. Насадка увеличивает время пребывания твердого углеродсодержащего материала в реакционном объеме, одновременно интенсифицируя процессы тепломассообмена, что позволяет быстро нагревать и перерабатывать твердые углеродсодержащие материалы с одновременным каталитическим превращением на насадке газовой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА | 2000 |

|

RU2170889C1 |

| СПОСОБ ДОБЫЧИ ПРИРОДНОГО ГАЗА ИЗ ГАЗОВЫХ ГИДРАТОВ | 2000 |

|

RU2169834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА И УГЛЕРОДНОГО МАТЕРИАЛА | 1999 |

|

RU2160698C1 |

| СПОСОБ ДОБЫЧИ ГАЗА ИЗ ТВЕРДЫХ ГАЗОГИДРАТОВ | 1999 |

|

RU2159323C1 |

| СПОСОБ УТИЛИЗАЦИИ ГАЛЬВАНИЧЕСКОГО ШЛАМА | 1999 |

|

RU2152253C1 |

| КОМПОЗИТНЫЙ УГЛЕРОДСОДЕРЖАЩИЙ НОСИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2160631C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ДЕГИДРИРОВАНИЯ УГЛЕВОДОРОДОВ | 2000 |

|

RU2178399C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ И ИХ КИСЛОРОДСОДЕРЖАЩИХ ПРОИЗВОДНЫХ ИЗ СИНТЕЗ-ГАЗА | 2001 |

|

RU2210432C1 |

| СПОСОБ ОПРЕДЕЛЕНИЙ КАТАЛИТИЧЕСКОЙ АКТИВНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2162366C1 |

| СПОСОБ ОЧИСТКИ ЖИДКОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2176618C1 |

Изобретение относится к химии, а именно к способам переработки твердых углеродсодержащих материалов: некондиционного топлива (в том числе угля), угольной пыли, углеродсодержащих материалов, переработка которых традиционными способами затруднительна из-за большого содержания минерального остатка или уноса, и позволяет проводить переработку твердых углеродсодержащих материалов с большим содержанием минерального остатка и/или малой теплотворной способностью с повышенным требованием по полноте переработки. За счет движения углеродсодержащего материала в режиме транспорта через каталитически активную насадку предотвращается смешение исходного углеродсодержащего материала с продуктами реакции. Использование каталитически активной насадки позволяет снизить температуру проведения процесса, что существенно при низкой теплотворной способности углеродсодержащего материала. Насадка увеличивает время пребывания твердого углеродсодержащего материала в реакционном объеме, одновременно интенсифицируя процессы тепломассообмена, что позволяет быстро нагревать и перерабатывать твердые углеродсодержащие материалы с одновременным каталитическим превращением на насадке газообразных реагентов. 2 с. и 6 з.п. ф-лы, 1 ил.

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 1995 |

|

RU2084761C1 |

| СПОСОБ КОМБИНИРОВАННОГО СЖИГАНИЯ ПРИРОДНОГО ГАЗА, УГОЛЬНОЙ ПЫЛИ И ГАЗООБРАЗНЫХ ПРОДУКТОВ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЯ | 1999 |

|

RU2143084C1 |

| Установка для сжигания | 1991 |

|

SU1838720A3 |

| Способ сжигания твердого топлива | 1987 |

|

SU1490383A1 |

| DE 3625992 A1, 04.02.1988 | |||

| Способ формирования фантомов кровеносных сосудов для эндоскопической оптической когерентной эластографии | 2017 |

|

RU2682459C1 |

Авторы

Даты

2002-09-20—Публикация

2001-10-18—Подача