Изобретение относится к способам и устройствам гранулирования материалов, и более конкретно к способам и устройствам гранулирования жидких расплавов превращением в каплеобразную форму и отверждением капель, и может быть использовано в химических, нефтехимических, пищевых и других производствах.

Известно множество способов получения гранул из расплава превращением в каплеобразную форму и отверждением капель. Одним из распространенных способов получения гранул является способ, при котором расплавом заполняют замкнутую емкость с перфорированным днищем и возбуждением колебаний давления в емкости с помощью механического вибратора или колебательным движением перфорированного днища инициируют прерывистое истечение расплава через отверстия днища [1], [2], [3]. Образование гранул при этом происходит за счет действия силы поверхностного натяжения, формующей раздробленные струи в капли расплава, которые затем отверждают посредством охлаждаемых среды или поверхности. Этот способ гранулирования позволяет получать гранулы только с объемом, не превышающим объем каплеобразования, при этом объем гранул составляет, в зависимости от физических свойств расплава, не более 0,2-0,3 мл с широким спектром рассеивания. Для получения гранул однородного состава и больших объемов этот известный способ не пригоден.

Наиболее близким по технической сущности и достигаемому результату является известные способ и устройство для изготовления гранул из расплава [4]. Согласно этому способу дозы расплава из накопительной емкости отбирают перекрытием прохода в примыкающую к выходному соплу камеру с помощью припасованного в камере плунжера, совершающего возвратно-поступательное движение, и затем выталкивают дозу плунжером из камеры через выходное сопло, при этом высоту столба расплава в емкости сохраняют постоянной.

Устройство для гранулирования расплава по этому известному способу содержит накопительную емкость с вмонтированными в ее днище одним или несколькими выходными соплами, примыкающую к каждому из сопел камеру, в которой установлен плунжер, жестко связанный с ползуном привода возвратно-поступательного движения, а в стенке камеры выполнены выходящие в емкость боковые каналы, перекрываемые плунжером при его движении, и размещенную снаружи под выходным соплом охлаждаемую поверхность для формования гранул в виде стального ленточного транспортера.

Недостатком этих известных способа и устройства является то, что объем изготавливаемых ими гранул имеет также значительное рассеивание, а получение заданной средней величины объема сопряжено с подбором большого числа конструктивных параметров устройства, таких как уровень расплава в емкости, диаметр сопла, размер и форма проходных каналов в камеру, их расстояние от крайнего положения плунжера, диаметр плунжера, амплитуда и частота его ходов и т.д. Так, в [4] приводится более десяти параметров, определяющих величину гранул.

Причина указанных недостатков заключается в том, что по данному известному способу гранулирования камера постоянно через выходное сопло сообщена с атмосферой и отбор дозы из емкости в камеру через проход, перекрываемый плунжером, происходит свободным истечением под действием только напора столба расплава в емкости. В этих условиях основное влияние на объем дозы оказывают вязкость расплава, его уровень в емкости, время нахождения плунжера в положении открытия прохода из емкости в камеру и величина прохода. Три первых из этих факторов регулярно изменяются в процессе работы устройства: первый - из-за возможных колебаний температуры расплава, второй - по мере опорожнения емкости в конце работы, третий - во время переходных режимов при пусках и остановках устройства, причем при случайной остановке привода в положении открытия прохода из емкости в камеру расплав будет самопроизвольно вытекать из емкости через камеру и сопло наружу.

Другим недостатком указанного известного устройства является быстрая потеря герметичности пары камера-плунжер. Последнее обусловлено тем, что при жестком креплении плунжеров на ползуне вследствие неодинаковых тепловых деформаций элементов конструкции возникают перекосы и заклинивания, приводящие к задирам трущихся поверхностей и их интенсивному износу.

Известно также устройство для гранулирования расплава [5], содержащее накопительную емкость с вмонтированными в ее днище одним или несколькими выходными соплами, примыкающую к каждому из сопел камеру, в которой установлен плунжер, жестко связанный с ползуном привода возвратно-поступательного движения, а в стенке камеры выполнены выходящие в емкость боковые каналы, перекрываемые плунжером при его движении. В этом устройстве для изменения гидравлического сопротивления боковых каналов введена подвижная гильза, которая охватывает наружную поверхность стенки камеры и перекрывает своим торцом вход из емкости в боковые каналы. Положение гильзы изменяется оператором в процессе работы устройства посредством механической передачи. Такое выполнение устройства позволяет в некоторой степени повысить удобство настройки на желаемую среднюю величину дозы и ее корректировки вручную при изменении вязкости расплава в процессе работы, а также вручную прекращать самопроизвольное вытекание расплава при остановках, однако, упомянутые выше недостатки и у этого известного устройства сохраняются, так как способ гранулирования и устройство для его осуществления по существу остались теми же, что и в способе и устройстве [1].

Наконец, известно устройство для гранулирования расплава [6], также содержащее накопительную емкость с вмонтированными в ее днище одним или несколькими выходными соплами, примыкающую к каждому из сопел камеру, в которой установлен плунжер, жестко связанный с ползуном привода возвратно-поступательного движения, а в стенке камеры выполнены выходящие в емкость боковые каналы, перекрываемые плунжером при его движении. Устройство оснащено дополнительным механизмом для регулирования в процессе его работы расстояния от крайних положений плунжера до кромок боковых каналов в расточках камер. Однако и такое выполнение устройства также не устраняет, и по тем же уже названным причинам, указанные выше недостатки, а лишь возлагает на оператора, по ходу работы устройства, функцию ручного реагирования на отклонение среднего объема гранул и изменения режима.

Целью настоящего изобретения является устранение перечисленных выше недостатков известных способа и устройств. При этом поставлена задача создания такого способа и устройства для гранулирования расплава, которые бы в широком диапазоне вязкостей расплава и выбора объемов гранул, с помощью несложных регулировок одного органа настройки, обладали бы высокими стабильностью по объему получаемых гранул, долговечностью и производительностью.

Решение поставленной задачи изобретением достигается тем, что в предлагаемом способе гранулирования расплава, включающем, так же, как и известный способ, отбор дозы расплава из накопительной емкости перекрытием прохода в примыкающую к выходному соплу камеру с помощью установленного в камере плунжера, совершающего возвратно-поступательное движение, и затем выталкивание дозы плунжером из камеры через выходное сопло, в отличие от известного способа, после выталкивания дозы перед возвратным движением плунжера в его крайнем положении камеру разобщают с выходным соплом, а при поступательном движении плунжера перед выталкиванием дозы в положении перекрытия прохода из накопительной емкости камеру сообщают с выходным соплом снова. При таком способе гранулирования расплава, благодаря тому, что во время возвратного движения плунжера из крайнего положения после выталкивания в камере образуется незаполненный расплавом объем и возникает близкое к 1 кг/см2 разрежение, камера после открытия прохода из накопительной емкости полностью заполняется расплавом и объем выталкиваемой затем из камеры дозы в точности равен объему, вытесняемому плунжером при его поступательном движении от положения перекрытия прохода из емкости в камеру до своего крайнего положения, независимо от вязкости расплава, его уровня в емкости и скорости движения плунжера. Регулированием только крайнего положения плунжера при выталкивании дозы относительно положения перекрытия прохода из емкости в камеру обеспечивается изменение величины объема гранул в широких пределах. Кроме того, наличие в камере значительного разрежения форсирует процесс заполнения камеры, а это, в свою очередь, позволяет существенно повысить частоту возвратно-поступательного движения плунжера и, следовательно, производительность способа.

В устройстве для гранулирования расплава по предлагаемому способу, содержащем, так же, как и известные устройства, накопительную емкость с вмонтированными в ее днище одним или несколькими выходными соплами, примыкающую к каждому из сопел камеру, в которой установлен плунжер, связанный с ползуном привода возвратно-поступательного движения, а в стенке камеры выполнены выходящие в емкость боковые каналы, перекрываемые плунжером при его движении, и размещенную снаружи под выходным соплом охлаждаемую поверхность для формования гранул, в отличие от известных устройств, в камере перед выходным соплом установлен подпружиненный обратный клапан. Введение в устройство подпружиненного обратного клапана перед выходным соплом позволяет реализовать предусматриваемые способом действия при отборе и выталкивании дозы расплава, а также исключить возможность его самопроизвольного вытекания через выходное сопло наружу при остановках.

Дополнительной задачей изобретения является устранение интенсивного износа рабочей пары камера-плунжер. Решение задачи достигается тем, что плунжер соединен с ползуном привода возвратно-поступательного движения с помощью стержня с шарнирами на концах. Такое выполнение устройства полностью исключает возникновение боковых нагрузок на плунжер и камеру из-за неравномерных тепловых деформаций конструкции.

Следующей дополнительной задачей изобретения является автоматизация процесса охлаждения доз расплава и транспортировки полученных гранул к месту их выгрузки, а также обеспечение возможности получения более крупных и компактных гранул, близких по форме к сфере. Решение этой задачи достигается тем, что устройство для гранулирования расплава оснащено цепным транспортером и приводом транспортера, жестко связанным с приводом возвратно-поступательного движения плунжера, а охлаждаемая поверхность для формования гранул выполнена в виде прикрепленных к транспортеру металлических форм. При таком выполнении устройства обеспечиваются синхронизация процессов выдачи доз, их транспортирования и охлаждения, а также возможность получения гранул практически любого рационального объема и их легкого извлечения из форм под действием собственного веса.

Наконец, изобретением решается задача выбора рационального типа привода для обеспечения прерывистого движения транспортера. Решение достигается тем, что привод цепного транспортера выполнен в виде взаимодействующего с храповиком кривошипно-шатунного механизма.

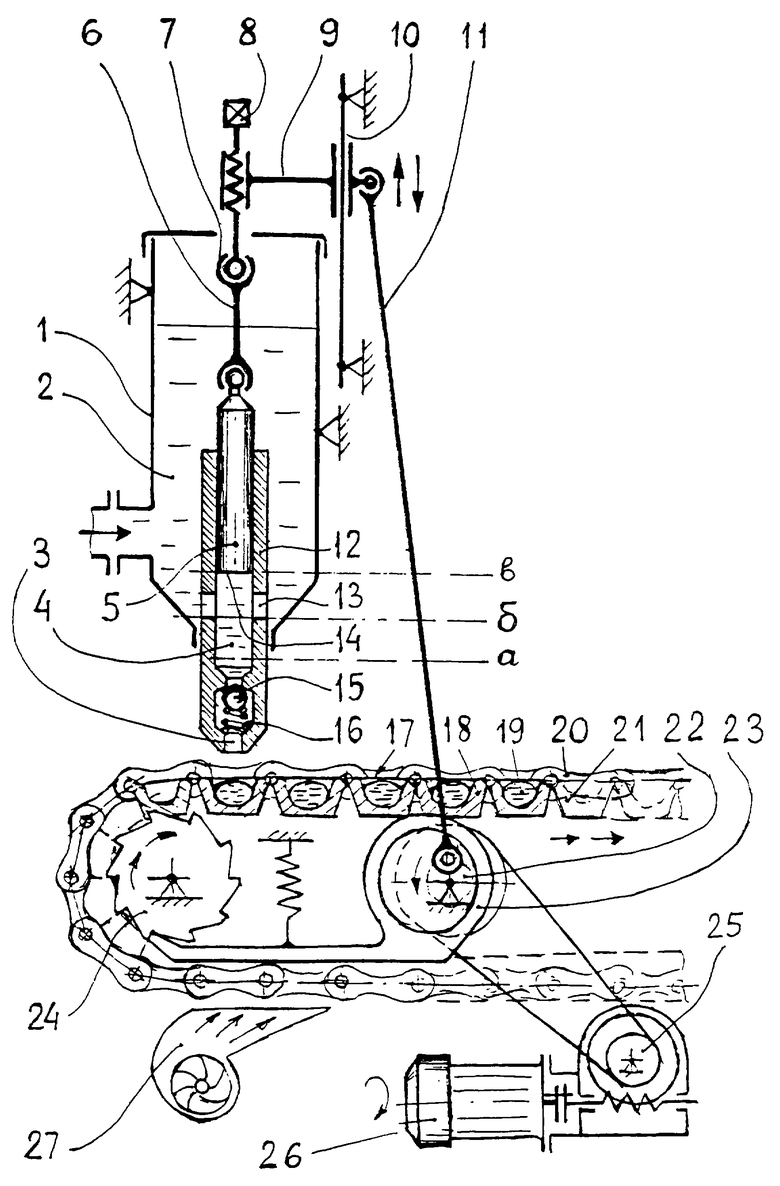

Более подробно изобретение поясняется примером его выполнения и схематическим чертежом, на котором показан разрез устройства для гранулирования расплава по одному из рабочих органов.

Устройство для гранулирования расплава содержит накопительную емкость 1, в которую вводится жидкий расплав 2. В днище емкости вмонтированы выходное сопло 3 и примыкающая к нему камера 4 с установленным в ней подвижным плунжером 5. С помощью стержня 6 с шарнирами 7 на обоих концах плунжер 5 через регулируемый упор 8 связан с ползуном 9, установленным на неподвижной направляющей 10 с возможностью возвратно-поступательного движения. С ползуном 9 шарнирно связан шатун 11, взаимодействующий с кривошипным приводом движения. В стенках 12 камеры 4 выполнены боковые каналы 13, выходящие в емкость 1, которые при движении плунжера 5 перекрываются его торцом 14. Между соплом 3 и камерой 4 установлен обратный клапан 15 с силовой пружиной 16. Снаружи под выходным соплом 3 размещена охлаждаемая поверхность 17, содержащая металлические формы 18 для образования гранул 19. Формы 18 прикреплены к звеньям 20 цепного транспортера 21, который приводится в прерывистое движение с помощью двойного кривошипа 22, подпружиненного шатуна 23 и храповика 24, связанного с ведущей звездочкой цепного транспортера 21 (на чертеже не показана). Через механическую передачу 25 кривошип 22 получает движение от приводного электродвигателя 26. Одновременно двойной кривошип 22 взаимодействует с шатуном 11 привода возвратно-поступательного движения плунжера 5.

Охлаждение металлических форм 18 производится обдувом с помощью воздушного вентилятора 27.

Гранулирование расплава производится следующим образом. В предварительно подогретую с помощью электрического или иного нагревателя (на чертеже не показан) накопительную емкость 1 вводят жидкий расплав 2. После включения приводного электродвигателя 26 плунжер 5 начинает совершать возвратно-поступательное движение, а транспортер 21 - толчками перемещаться с шагом, равным расстоянию между соседними формами 18. Перед возвратным движением плунжера 5 вверх в его крайнем нижнем положении "а", благодаря наличию обратного клапана 15, камера 4 оказывается разобщенной с выходным соплом 3. При возвратном движении плунжера 5 вверх и увеличении вследствие этого объема камеры 4 происходит разрыв сплошности заполнявшего камеру расплава с образованием незаполненного расплавом объема и разрежения, величина которого, в зависимости от количества газовых включений в расплаве, может достигать 1 кг/см2. При выходе плунжера 5 в положение открытия прохода из накопительной емкости 1 через боковые каналы 13 (положение "б"), камера 4 под действием разрежения интенсивно и полностью заполняется расплавом. При продолжении возвратного движения плунжера 5 вверх до своего крайнего положения "в" расплав дополнительно подсасывается в камеру 4 через боковые каналы 13 из накопительной емкости 1, а затем, при поступательном движении плунжера 5 вниз, вытесняется обратно в емкость 1, так как камера 4, благодаря наличию силовой пружины 16, остается разобщенной с выходным соплом 3. Затем в положении перекрытия прохода из накопительной емкости 1 (положение "б") под действием усилия со стороны плунжера 5 давление расплава в камере 4 повышается до величины, при которой преодолевается усилие пружины 16, клапан 15 открывается и камера 4 сообщается с выходным соплом 3. При дальнейшем движении плунжера 5 вниз расплав из камеры 4 вытесняется через сопло 3 наружу, а при выходе плунжера 5 в свое крайнее нижнее положение (положение "а") выталкивание прекращается. Далее описанный цикл многократно повторяется. Объем получаемой при этом дозы равен объему, вытесняемому плунжером 5 при его движении из положения "б" в положение "а". Выбор объема дозы производят изменением положения "а" с помощью регулируемого упора 8.

Кривошип 22, сообщающий движение как ползуну 9, так и храповику 24, выполнен таким образом, чтобы при выталкивании дозы плунжером 5 транспортер 21 находился в покое, т.е. чтобы шатун 23 в это время совершал возвратное движение перед зацеплением с очередным зубом храповика 24.

Предлагаемый способ и устройство испытаны на макете одной рабочей позиции для гранулирования расплава нафтената кобальта. При номинальной массе доз 1 г в интервале температур 110-180oС отклонения по массе не превысили 0,02 г. Разработан и осваивается в производстве промышленный образец гранулятора расплава.

Источники информации

1. Авт. свид. СССР 389826, МПК кл. В 01 J 2/02 .

2. Авт. свид. СССР 700189, МПК кл. В 01 J 2/02 .

3. Авт. свид. СССР 952310, МПК кл. В 01 J 2/02 .

4. Патент ФРГ 1295531, МПК кл. В 01 J 2/02 .

5. Авт. свид. СССР 929190, МПК кл. В 01 J 2/02 .

6. Авт. свид. СССР 1256780, МПК кл. В 01 J 2/02 .

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВА И ГРАНУЛЯТОР | 2007 |

|

RU2343967C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ | 1991 |

|

RU2024291C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС (ВАРИАНТЫ) | 2001 |

|

RU2217315C2 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ТЕСТОВЫХ ЗАГОТОВОК В ФОРМЕ ТОРА | 2000 |

|

RU2169467C1 |

| УСТАНОВКА ДЛЯ ЖАРКИ ПОНЧИКОВ ВО ФРИТЮРЕ | 1999 |

|

RU2165231C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| ПРОХОДНОЙ ЗАПОРНЫЙ КЛАПАН, САМОЗАКРЫВАЮЩИЙСЯ ПРИ ОТСУТСТВИИ ДАВЛЕНИЯ НА ЕГО ВХОДЕ | 2003 |

|

RU2258167C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВА | 1987 |

|

SU1803998A1 |

| Устройство для гранулирования | 1985 |

|

SU1256780A1 |

Изобретение относится к способам и устройствам гранулирования материалов, а более конкретно к способам и устройствам гранулирования жидких расплавов превращением в каплеобразную форму и отверждением капель, и может быть использовано в химических, нефтехимических, пищевых и других производствах. Способ включает отбор дозы расплава из обогреваемой накопительной емкости перекрытием прохода из емкости в сообщенную с выходным соплом дозирующую камеру с помощью установленного в камере плунжера, совершающего возвратно-поступательное движение. Затем осуществляют выталкивание дозы плунжером из камеры через выходное сопло. После выталкивания дозы перед возвратным движением плунжера в его крайнем положении камеру разобщают с выходным соплом. При поступательном движении плунжера перед выталкиванием дозы в положении перекрытия прохода из накопительной емкости камеру снова сообщают с выходным соплом. Устройство для осуществления способа содержит обогреваемую накопительную емкость. В днище емкости смонтированы сообщенные с выходными соплами дозирующие камеры с установленными в них подвижными плунжерами. Плунжеры связаны с ползуном привода возвратно-поступательного движения. В стенках камер выполнены выходящие в емкость боковые каналы, перекрываемые плунжерами при их движении. Снаружи под выходными соплами размещена охлаждаемая поверхность для формования гранул. Между каждой дозирующей камерой и выходным соплом установлен подпружиненный клапан. Изобретение позволяет получать стабильные по объему гранулы в широком диапазоне изменения вязкости расплава и с высокой производительностью. 2 с. и 3 з.п.ф-лы, 1 ил.

| Декодирующее устройство для исправления ошибок | 1985 |

|

SU1295531A1 |

| Гранулятор | 1981 |

|

SU997783A1 |

| УСТАНОВКА ДЛЯ ДОЗИРОВАННОЙ ПОДАЧИ ХИМРЕАГЕНТА В СКВАЖИНЫ КУСТА И ДОЗАТОР ХИМРЕАГЕНТА | 1995 |

|

RU2142553C1 |

| FR 1378327 А, 13.11.1964 | |||

| Пресс- форма для калибрования изделий из порошков | 1986 |

|

SU1321519A1 |

| US 4220441 А, 02.09.1980. | |||

Авторы

Даты

2003-08-10—Публикация

2001-10-11—Подача