Изобретение относится к устройствам для гранулирования расплавов и может быть использовано в металлургической, химической промышленности для гранулирования расплавов металлов, шлаков, солей, удобрений и пластмасс.

Известно устройство для получения гранул.

Устройство содержит миксер с расплавом с незакрывающимся сливным отверстием, наклонно вращающийся делитель (стакан) с перфорацией в донной части, кристаллизатор (емкость с охлаждающей жидкостью).

Недостатком данного устройства является то, что делитель выполнен необогреваемым, а при работе с расплавом металла это имеет большое значение. Из-за большой разницы температур струи расплава, вытекающей из миксера, и стенок делителя на них возможно образование настылей. Температура расплава в делителе постоянно меняется, отсюда неоднородность расплава по вязкости, что сказывается на однородности гранул по размерам.

При истечении порций расплава через отверстие дна делителя возможно появление "сосулек" и зарастание отверстий. В этом случае также затруднено получение гранул одинакового размера, а в конечном итоге возможно прекращение гранулирования вообще.

Введение нагревателя для обогрева вращающегося делителя значительно усложняют конструкцию устройства, но указанные недостатки полностью не исключаются.

Кроме того, для получения одинаковых по размерам гранул, необходимо четкое согласование скорости вращения делителя, угла его наклона, количества находящегося в нем расплава и его температуры, что осуществить довольно сложно.

Малейшее изменение хотя бы одного из перечисленных факторов существенно сказывается на качестве получаемых гранул.

По этим же причинам практически невозможно достичь какого-либо, даже незначительного, увеличения производи- тельности устройства. Данное устройство предназначено для получения гранул только крупного размера (10...20 мм), получение более мелких гранул одинакового размера практически невозможно по вышеперечисленным причинам.

Известно устройство для производства зерновых продуктов, например, икры типа рыбной.

Устройство содержит камеру со штуцером (трубой) для подачи под давлением в камеру растворов или суспензий, рубашку для обогрева, плоское дно с отверстиями. Внутри камеры к ее дну прижат вращающийся диск, причем в дне камеры и в диске выполнены сквозные цилиндрические отверстия, расположенные на концентричной относительно оси вращения окружности и на равных расстояниях одно от другого. К внешней стороне дна камеры присоединена емкость для формующей жидкости, причем к каждому отверстию в дне камеры (соосно отверстиям), расположены форсунки с кольцевым зазором вокруг них для прохода формующей (охлаждающей) жидкости, которая ускоряет охлаждение зерен (гранул) и транспортировку их, тем самым предотвращает слипание "горячих" зерен.

Недостатком данного устройства является то, что раствор находится в камере под давлением, а дозы - капли выдаются в формующую жидкость через сравнительно длинные цилиндрические отверстия. При гранулировании расплавов металлов температура в камере достигает значительной величины, около 1000оС. При внутреннем давлении - увеличивается вероятность ее разрушения.

Применение жидкости для охлаждения доз расплава металла весьма нежелательно.

Жидкость испаряется или горит. Необходим отвод пара, дыма. Кроме того, жидкость может загрязнять поверхность гранул металла. На них появляются окислы или другие соединения. Резкое охлаждение доз расплава приводит даже к разрушению гранул. Появляется брак, снижается производительность устройства. При перегреве расплавы металлов могут обладать высокой жидкотекучестью из-за этого, используя давление в камере для выдачи доз через цилиндрические отверстия, весьма сложно обеспечить точное дозирование массы гранул. На точность дозирования массы гранул влияют температура, однородность расплава, его физико-химические характеристики, давление, периодичность перекрытия входа отверстия.

Непостоянство, изменяемость любого из перечисленных параметров влияют на процесс гранулирования, производительность, на однородность массы гранул.

Более того, при остановке вращающегося диска раствор (расплав) под давлением из камеры через цилиндрические отверстия выталкивается без гранулирования в охлаждающую жидкость в виде струи или вязкого цилиндра. В результате этого появляется брак, уменьшая производительность гранулятора.

Для оптимизации всех параметров потребуется очень сложная система автоматизации.

Известен гранулятор для расплава.

Гранулятор, содержит корпус с каналами для расплава и отверстиями в днище, вращающийся диск с отверстиями для истечения расплава, имеющий возможность их совмещения с отверстиями корпуса, причем в корпусе выполнены каналы, соединенные с источником сжатого газа и отверстиями для истечения расплава. Ниже корпуса размещена ванна с охлаждающей жидкостью, являющаяся холодильником - гранулятором. Этот гранулятор принят в качестве прототипа.

Работает гранулятор следующим образом: при подаче расплава и газа под давлением и вращении диска из него вылетают капли расплава, выталкиваемые газом, которые, попадая в ванну с жидкостью, застывают в виде шариков одинакового размера.

Недостатки данного гранулятора заключаются в следующем.

При высокой температуре расплава металла и давлении в корпусе увеличивается вероятность его разрушения. Гранулирование расплава в жидкость загрязняет поверхностный слой гранул металла за счет образования пленки окислов или других соединений, вызывает разрушение гранул за счет термического удара. При замедлении или остановке вращающегося диска изменяется масса гранул или процесс гранулирования нарушается, появляется брак. Вместо гранул появляются бесформенные образования застывшего расплава. Гранулятор не обеспечивает стабильного получения гранул одинаковой массы и формы.

Целью настоящего изобретения является повышение качества гранулирования за счет получения однородных по массе гранул. Одновременно повышается производительность, надежность и экономичность устройства для гранулирования расплава.

Поставленная цель достигается следующим.

В известном устройстве для гранулирования расплава, содержащем тигель с перфорированным днищем, прилегающий к днищу диск со сквозными каналами, расположенными по окружности того же диаметра, что и выходные отверстия каналов в днище, соединенный с приводом для вращения, патрубки подачи расплава и сжатого газа, холодильник-гранулятор, размещенный в кожухе, новым является то, что каналы для истечения расплава, обращенные к холодильнику-гранулятору, выполнены сужающимися и с капиллярным участком на выходе, причем полость тигля соединена каналом с полостью кожуха холодильника-гранулятора.

Достижению поставленной цели способствует также исполнение холодильника-регулятора в виде полого диска, охлаждаемого изнутри жидкостью, а также подведение сжатого газа для выталкивания доз расплава непосредственно к сужающимся каналам для истечения расплава.

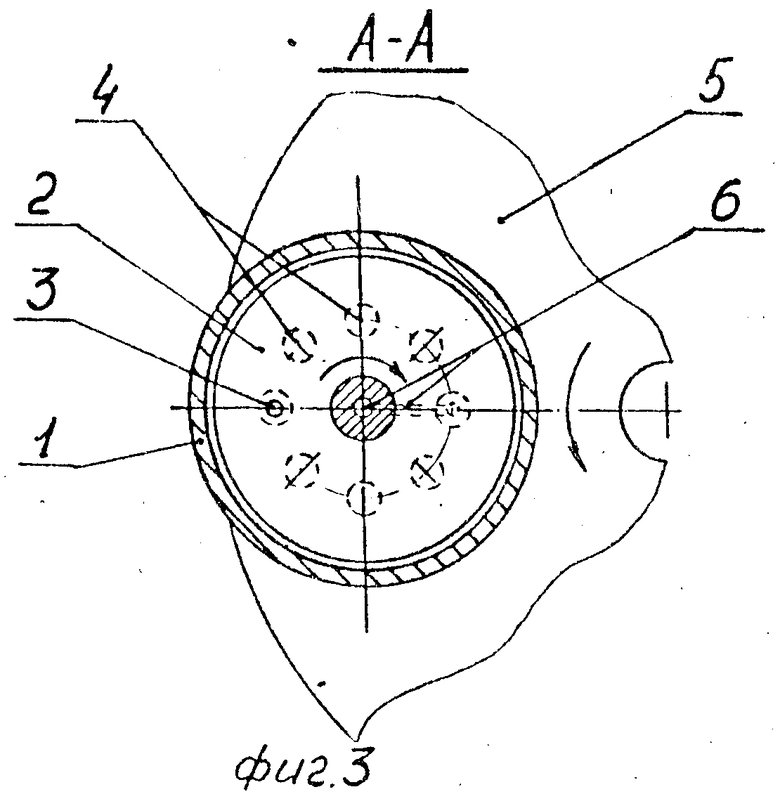

Предлагаемое устройство для гранулирования расплава показано на чертежах, где на фиг.1 показан разрез устройства с вращающимся диском, расположенным внутри тигля (сужающиеся каналы с капиллярным участком на выходе выполнены в днище тигля); на фиг.2 показан разрез устройства с вращающимся диском, расположенным снаружи тигля (сужающиеся каналы с капиллярным участком на выходе выполнены в диске); на фиг.3 показан вид сверху на днище тигля с одним каналом для отсекания доз расплава и одним для их выдачи; на фиг.4 показан вариант исполнения днища с несколькими каналами для отсекания доз расплава и несколькими для их выдачи.

Устройство для гранулирования расплава (фиг. 1) содержит тигель 1 с перфорированным днищем. Внутри тигля 1 размещен вращающийся диск 2 с одним (фиг. 3) или несколькими (фиг.4) сквозными каналами 3, служащими для заполнения расплавом каналов 4, выполненных сужающимися, с капиллярным участком на выходе к холодильнику - гранулятору 5. Во вращающемся диске 2 выполнен патрубок 6, соединяющий при помощи патрубка 7, муфты 8 и канала 9 источник сжатого газа (не показан) с каналами 4 для истечения расплава. Сквозные каналы 3, сужающиеся каналы 4 и выход патрубка 6 для сжатого газа расположены по окружности одного и того же диаметра. Холодильник-гранулятор 5 расположен под каналами 4.

На холодильнике-грануляторе 5 установлен один или несколько скребков 12 для удаления гранул. Диск 2 вращается от привода 10 через шестерню 11. Тигель 1 герметично присоединен к кожуху 13. Тигель имеет патрубок 14 для подачи в него жидкого расплава и канал 15 для выравнивания давления в тигле 1 и кожухе 13.

Для поддержания необходимой температуры расплава снаружи тигля 1 установлен нагреватель 16 с теплоизоляцией 17.

Вариант устройства для гранулирования расплава (фиг. 2) выполнен с вращающимся диском 2 установленным снаружи тигля 1, а сужающиеся каналы 4 в диске 2 выполнены иной, цилиндрической формы, с капиллярным участком на выходе. Сквозные каналы 3 для заполнения расплавом сужающихся каналов 4 выполнены в днище тигля 1. Патрубок 6 для сжатого газа выполнен в теле тигля 1. Диск 2 поджимается к днищу тигля 1 опорой 18. Во вращение диск 2 приводится шестерней 19, установленной на холодильнике-грануляторе 5 и зубчатым венцом 20, выполненным на самом диске 2.

Работает устройство следующим образом: через патрубок 14 в тигель 1 заливается порция расплава, затем, при гранулировании, поддерживается постоянный уровень расплава при заданной температуре. При вращении диска 2 происходит совмещение каналов 3 с сужающимися каналами 4 с капиллярным участком на выходе, происходит самопроизвольное (самотеком) заполнение их расплавом. Столб расплава в тигле 1 удерживается от вытекания через канал 4 силами поверхностного натяжения, возникающими в капиллярном участке канала 4. При дальнейшем вращении диска 2 сужающиеся каналы 4, заполненные расплавом, совмещаются с патрубком 6 сжатого газа. Газ из патрубка 6 преодолевает силы поверхностного натяжения капиллярного участка канала 4 и выдавливает дозу расплава на холодильник-гранулятор 5 и одновременно прочищает капиллярное отверстие. Доза расплава падает на поверхность холодильника-гранулятора 5, охлаждаясь, превращается в гранулу и удаляется с гранулятора 5 скребком 12 в накопитель (не показан).

Гранулирование расплава продолжается в вышеописанной последовательности до тех пор, пока происходит вращение диска 2, в патрубке 6 имеется минимальная разность давления, необходимая для выталкивания расплава из сужающихся каналов 4, в тигле 1 имеется расплав.

Предложенное устройство для гранулирования расплава в сравнении с прототипом обладает следующими преимуществами:

1. Повышение качества гранулирования за счет получения однородных по массе гранул, что улучшает качество восстановления с их помощью чистых металлов.

2. Исключение влияния на процесс заполнения каналов в диске и днище изменений перепада давления в полос тяг тигля и кожуха гранулятора, за счет соединения каналом полости тигля с полостью кожуха холодильника-гранулятора.

3. Повышение надежности работы устройства за счет разгрузки тигля от внутреннего давления.

4. Повышение экономичности устройства за счет ликвидации условий получения бракованных гранул и за счет упрощения обслуживания. Это достигается возможностью прекращения процесса гранулирования в любой необходимый момент путем прекращения вращения диска или прекращения подачи сжатого газа, самопроизвольное статическое истечение расплава в этих случаях абсолютно исключено. При этом расплав в тигле может поддерживаться при заданной температуре и устройство для гранулирования может быть моментально пущено в работу без каких-либо дополнительных приемов.

5. Возможность получения набора однородных гранул разного размера за счет выполнения сужающих каналов разной емкости или за счет использования комплекта сменных наружных дисков, все это увеличивает универсальность установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ РАСПЛАВА | 2007 |

|

RU2350381C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ РАСПЛАВА И ГРАНУЛЯТОР | 2007 |

|

RU2343967C2 |

| Способ получения сферических гранул из металлического расплава | 1990 |

|

SU1764824A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 2000 |

|

RU2185932C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ЧАСТИЦ ИЗ ЖИДКИХ ВЯЗКОТЕКУЧИХ МАТЕРИАЛОВ | 2017 |

|

RU2654962C1 |

| МАГНИТОГИДРОДИНАМИЧЕСКИЙ ГРАНУЛЯТОР | 1996 |

|

RU2111087C1 |

| СПОСОБ ПОЛУЧЕНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЖАРОПРОЧНЫХ И ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИСХОДНОЙ РАСХОДУЕМОЙ ЗАГОТОВКИ ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 2008 |

|

RU2413595C2 |

| Способ гранулирования расплава и гранулятор | 1980 |

|

SU1082473A1 |

| Устройство для получения гранул из металлических расплавов | 1986 |

|

SU1405975A1 |

| Аппарат для получения гранул из расплавов взрывчатых веществ | 1967 |

|

SU1841145A1 |

Изобретение относится к устройствам для гранулирования расплавов и может быть использовано в металлургической, химической промышленности для гранулирования расплавов металлов, шлаков, солей, удобрений и пластмасс. Цель изобретения - повышение качества гранулирования за счет получения однородных по массе гранул. Указанная цель достигается тем, что в устройстве для гранулирования расплава, содержащем тигель с перфорированным днищем, прилегающий к днищу диск со сквозными каналами, расположенными по окружности того же диаметра, что и выходные отверстия каналов в днище, соединенный с приводом для вращения, патрубки подачи расплава и сжатого газа, холодильник-гранулятор, размещенный в кожухе, каналы для истечения расплава, обращенные к холодильнику-гранулятору, выполнены сужающимися и с капиллярным участком на выходе, а полость тигеля соединена каналом с полостью кожуха холодильника-гранулятора. 4 ил.

УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВА, содержащее тигель с перфорированным днищем, прилегающий к днищу диск со сквозными каналами, расположенными по окружности того же диаметра, что и выходные отверстия каналов в днище, соединенный с приводом для вращения, патрубком подачи расплава и сжатого газа, холодильник-гранулятор, размещенный в кожухе, отличающееся тем, что, с целью повышения качества гранулирования за счет получения однородных по массе гранул, каналы для истечения расплава, обращенные к холодильнику-гранулятору, выполнены сужающимися и с капиллярным участком на выходе, причем полость тигля соединена каналом с полостью кожуха холодильника-гранулятора.

| В П Т Б | 0 |

|

SU398401A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1995-01-20—Публикация

1987-10-26—Подача