Изобретение относится к производству строительных материалов и может быть использовано при строительстве гидротехнических объектов и гидроизоляции подземных сооружений.

Как известно, по прочности на сжатие в возрасте 180 суток гидротехнический бетон делится на марки: 75, 100, 150, 200, 250, 300, 400 и 500.

По водонепроницаемости - в этом же возрасте - на марки: W-2, W-4, W-6, W-8, W-10, W-12, W-14 и W-16 [1].

На практике широко применяется метод увеличения прочности и водонепроницаемости бетона за счет введения в него микродобавок концентратов сульфитно-спиртовой барды (ССБ и СДБ) и их производных [2].

Микродобавки сульфитно-спиртовой барды пригодны только для бетонов марок не выше W-12, однако при длительной эксплуатации и повышении надежности многие гидротехнические сооружения требуют применения бетонов, обладающих маркой выше W-12.

На практике с целью улучшения характеристик бетонов, в них вводят микродобавки - бентонитовые глины. Причем используют щелочноземельные глины, состоящие из кальций-магниевого монтмориллонита. Щелочные, натриевые бентониты не годятся при введении в состав бетонов при требованиях по морозостойкости.

Заявителю известен ближайший аналог (прототип) заявляемого изобретения, как наиболее близкий ему по совокупности существенных признаков. Данный аналог представляет собой способ получения высокомарочных водостойких бетонов, включающий перемешивание цемента, песка, гравия и воды с микродобавкой щелочноземельных бентонитов Биклянского месторождения [3].

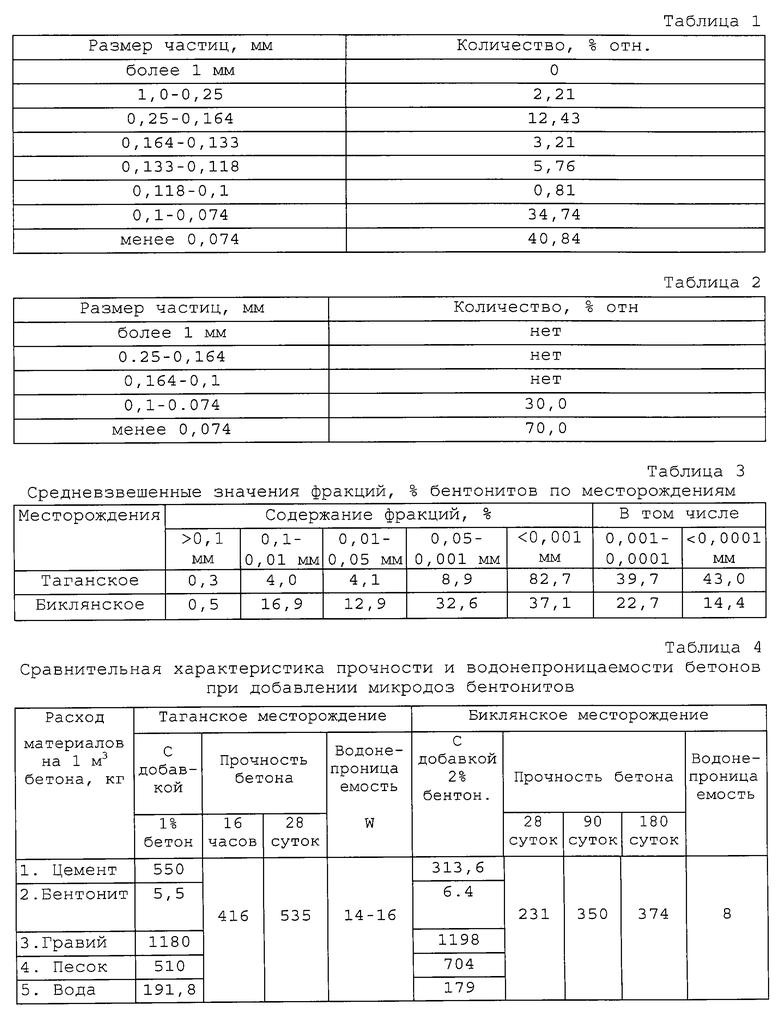

По фракционному составу, после диспергации в водной среде, бентониты данного месторождения характеризуются следующими параметрами (табл.1). Доказано, что, чем тоньше дисперсионный состав бентонитов, тем выше показатели по водонепроницаемости, морозостойкости, пластичности и прочности. Этому способствует и минеральный состав, т.е., чем больше содержание кальций-магниевого монтмориллонита в бентоните, тем выше качество бетона.

Недостатками известного способа являются:

- относительно невысокое содержание фракции <0,074 мм;

- содержание в бентоните минерала кальций-магниевый монтмориллонит менее 85 отн.%;

- относительно высокое содержание других минералов (каолинита, кварца, карбонатных разностей);

- бетонный раствор в результате получается грубым и плохо перемешивается. Необходимо вносить большое количество добавки, а бетон получается с более низкими прочностными и водонепроницаемыми свойствами.

Задачей, на решение которой направлено изобретение, является разработка способа получения водонепроницаемых бетонов с высокими прочностными свойствами.

Техническим результатом изобретения является повышение долговечности гидротехнических объектов и улучшение гидроизоляционных свойств подземных сооружений.

Упомянутая задача решается таким образом, что в способе получения высокомарочных водостойких бетонов, включающем перемешивание цемента, песка, гравия, воды и микродобавки бентонитовой глины, в качестве микродобавки бентонитовой глины используют бентонитовую глину 14 горизонта Восточного фланга Таганского месторождения Восточного Казахстана с содержанием природного минерала кальций-магниевого монтмориллонита 95 отн.%, которую заранее готовят - сушат при температуре 160-200oС, дробят до размера частиц менее 0,1 мм и содержания фракции менее 0,074 мм - более 70 отн.%, перемешивают с водой и выдерживают в течение 12 часов, причем указанную микродобавку вводят в количестве 0,8-1,5% от веса цемента в виде бентонито-водной суспензии в отношении 1:10.

Заранее готовится микродобавка, получаемая из щелочноземельных бентонитов 14 горизонта Восточного фланга Таганского месторождения, которая сушится при температуре 160-200oС в сушильных печах до влажности около 10 отн.%. Затем она дробится и истирается до размера частиц менее 0,1 мм, причем фракция менее 0,074 мм составляет более 70 отн.%, после чего готовится водная суспензия в отношении 1:10, которая тщательно перемешивается и выдерживается в течение 12 часов. Готовая бентонито-водная суспензия (гель) подается на окончательное перемешивание бетонной смеси.

Бентонитовая глина 14 горизонта Таганского месторождения состоит на 95% из кальций-магниевого монтмориллонита, после диспергации в водной среде она характеризуется фракционным составом, приведенным в табл. 2.

Немаловажное значение имеет взаимодействие воды и бентонита, получаемая суспензия характеризуется очень большим количеством частичек монтмориллонита. Средневзвешенные значения содержаний фракций монтмориллонита Биклянского и 14 горизонта Таганского месторождений в водной среде приведены в табл. 3.

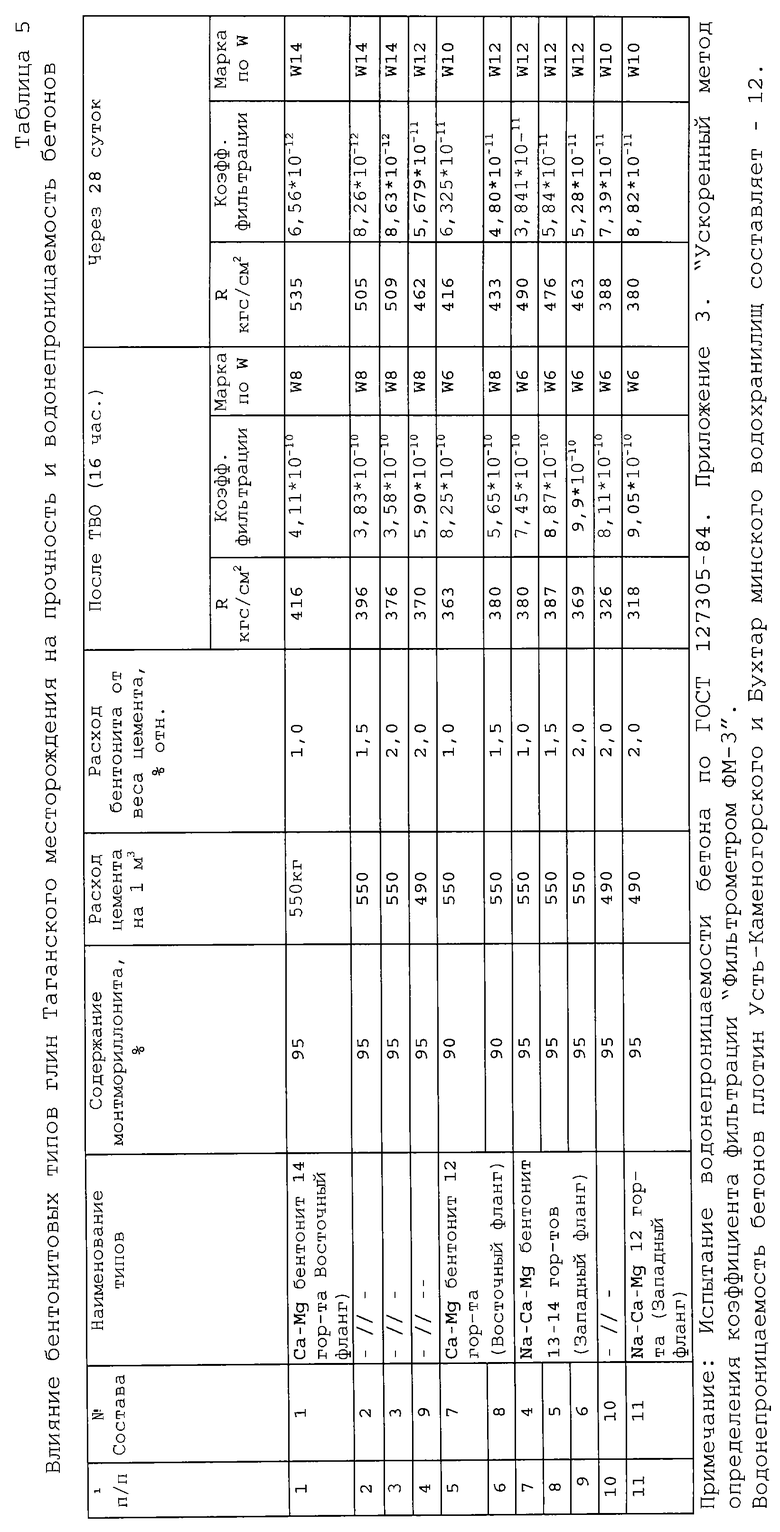

Для получения экспериментальных данных отбирались разные типы бентонитов Таганского месторождения с получением образцов бетона. При этом свежеотформованные образцы подвергались термовлажностной обработке по режиму 3+3+9+1=16 часов с последующей выдержкой в нормальных условиях среда - вода.

Проведение эксперимента по получению бетонов с водонепроницаемыми свойствами путем введения в бетон марки 400 бентонитов с разных горизонтов Таганского месторождения показали следующие результаты (табл. 4).

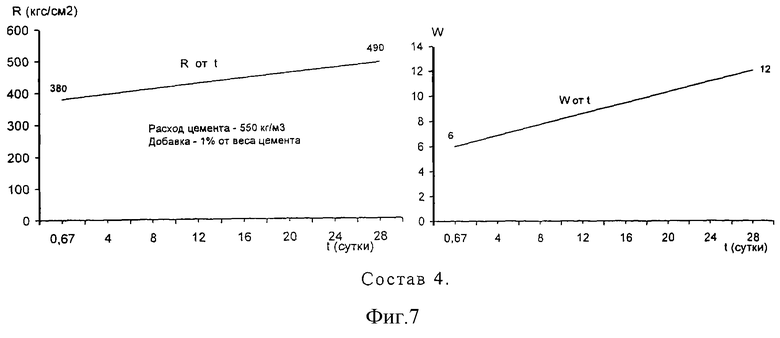

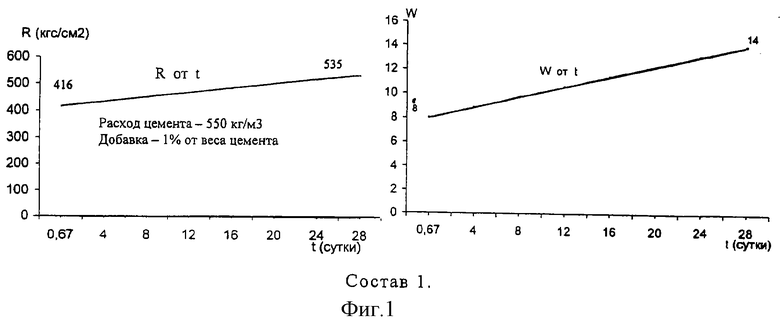

Как видно из табл. 5, наиболее высокий коэффициент водонепроницаемости получен при введении 1 отн.% бентонита 14 горизонта (Восточный фланг) с содержанием кальций-магниевого монтмориллонита 95 отн.%. Прочность через 28 суток составила 535 кг/см2, коэффициент водонепроницаемости - 14. При меньшем содержании и более 1,5 отн.% показатели бетона по водонепроницаемости и прочности становятся нестабильными.

Пример

Для приготовления бетона из расчета расхода материалов на 1 кубометр в бетономешалку загружают 550 кг цемента, 1180 кг гравия, 510 кг песка, все перемешивают и разводят водой.

Отдельно подготавливают микродобавку, для чего бентонит 14 горизонта Восточного фланга Таганского месторождения Восточного Казахстана, состоящий на 95 отн.% из кальций-магниевого монтмориллонита, в количестве 55 кг сушат в печи при температуре 190oС, дробят и истирают до получения фракции менее 0,1 мм (предпочтительно 0,074 мм), заливают водой в соотношении 1:10 (Т:Ж), тщательно перемешивают и выдерживают в течение 12 часов для лучшей диспергации.

Подготовленная таким образом микродобавка добавляется в бетономешалку на приготовление бетона.

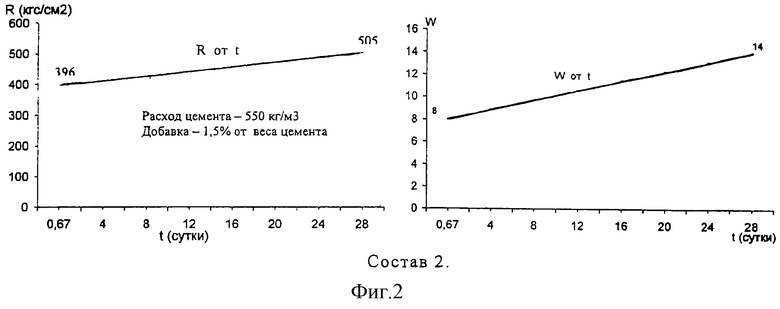

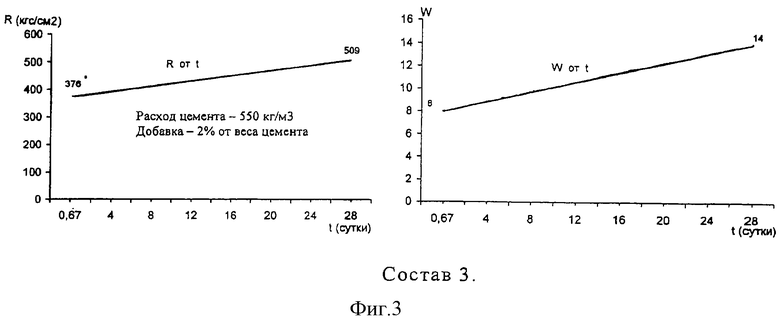

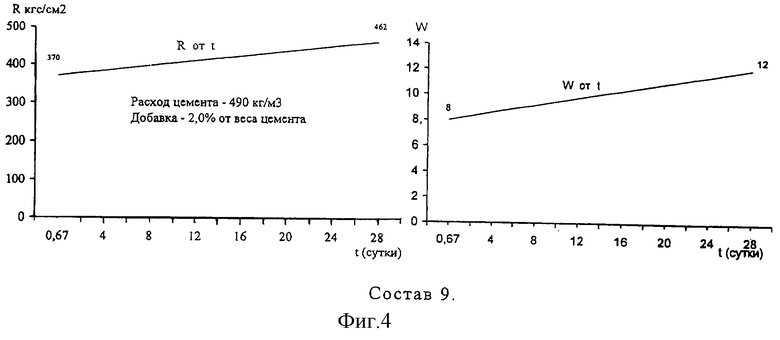

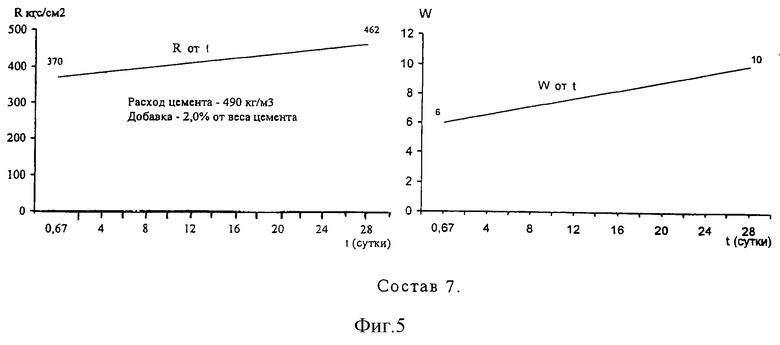

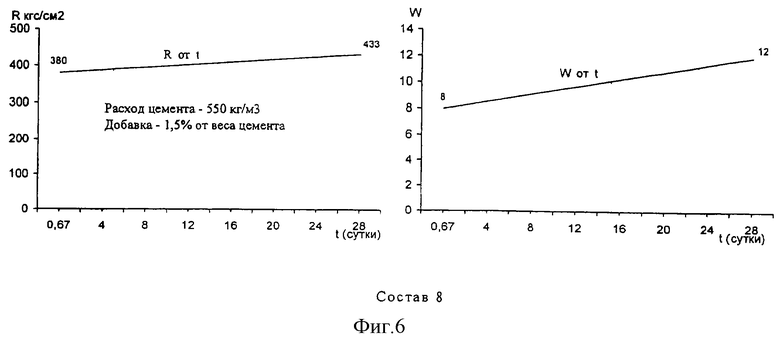

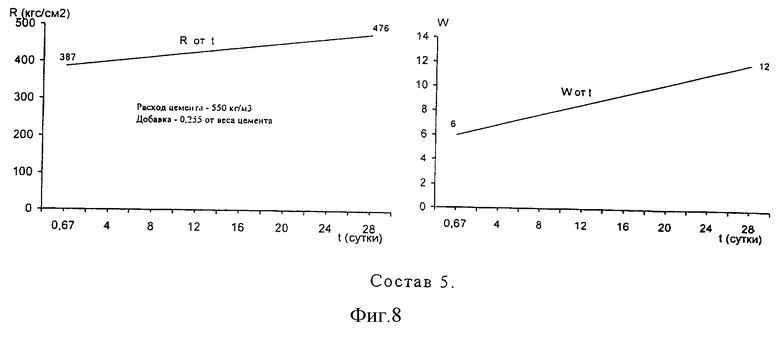

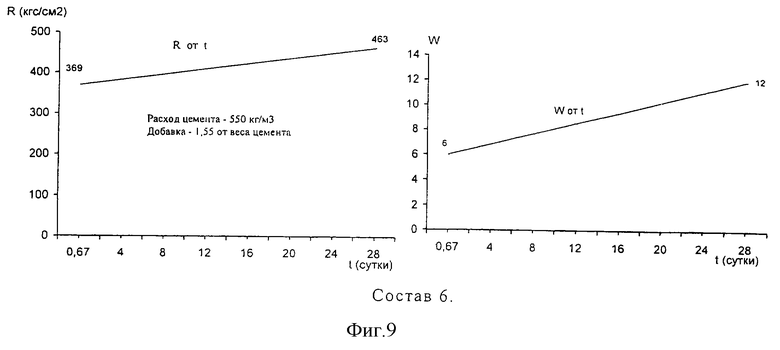

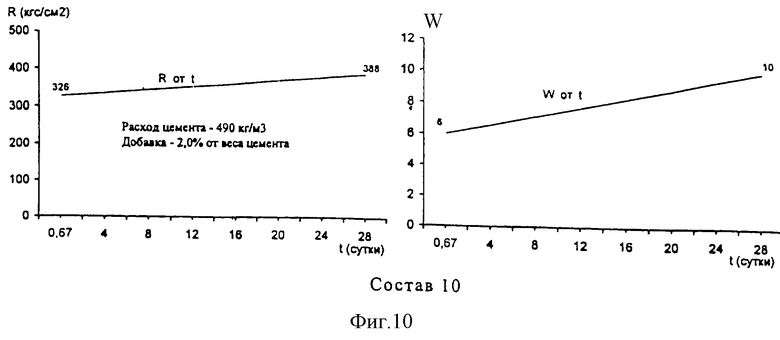

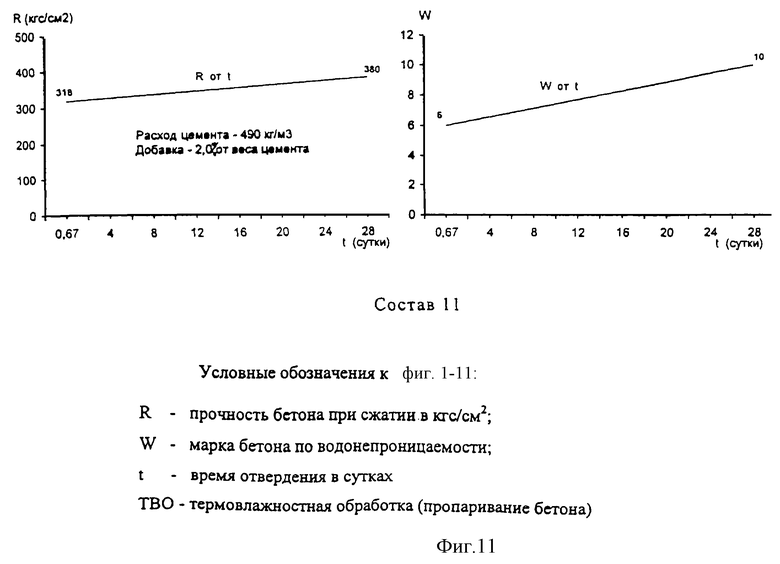

Проведенные опыты (результаты сведены в табл. 5) хорошо иллюстрируются на графиках линейной зависимостью прочности и водонепроницаемости бетонов от сроков твердения при добавлении микродобавок бентонитов Таганского месторождения с разным минеральным составом (фиг.1-11). Как видно из графиков, водонепроницаемость бетонов со временем растет и может достигать после 56 дней - 16, а через 150 дней - 18W. Для сравнения прочностных и водонепроницаемых свойств бетонов, полученных при добавлении микродобавок щелочноземельных бентонитов Таганского и Биклянского месторождений, приведены количественные характеристики (табл. 5).

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Баженов Ю. М. Способы определения состава бетона различных видов. Учеб. пособие для ВУЗов. - М.: Стройиздат, 1975, 268 с.

2. Баженов Ю.М. Способы определения состава бетонов различных видов. - М.: Стройиздат, 1975. - с.75.

3. Кирсанов Н.В., Толмачев В.К. Влияние микродобавок кальциевых и магниевых бентонитов на свойства гидротехнических бетонов: Труды. //Бентонитовые глины Поволжья. /Казанский геологический институт, вып.25. - Казань, 1970. - С.148-158 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| БЕНТОНИТОВЫЙ СТРУКТУРООБРАЗОВАТЕЛЬ ДЛЯ СТРОИТЕЛЬСТВА, ЗАТРУБНОГО ИНЪЕКТИРОВАНИЯ И ЩИТОВОЙ ПРОХОДКИ ТУННЕЛЕЙ | 2023 |

|

RU2810661C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОППАНТА ДЛЯ ПРОВЕДЕНИЯ ГИДРОРАЗРЫВА ПЛАСТА | 2004 |

|

RU2261847C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНО-ГЛИНИСТОЙ КОМПОЗИЦИИ ДЛЯ ОЧИСТКИ И ОБЕЗЗАРАЖИВАНИЯ ВОДЫ | 2007 |

|

RU2363537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМООБРАБОТАННОЙ ДЕГИДРАТИРОВАННОЙ БЕНТОНИТОВОЙ ГЛИНЫ ДЛЯ БЕТОНОВ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИТОВ | 2024 |

|

RU2822854C1 |

| ГРУНТОБЕТОН И ЕГО ПРИМЕНЕНИЕ | 2022 |

|

RU2793766C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИБРИДНОГО ОРГАНО-НЕОРГАНИЧЕСКОГО СОРБЕНТА ДЛЯ ОЧИСТКИ РАЗЛИЧНЫХ ПОВЕРХНОСТЕЙ ОТ РАЗЛИВОВ НЕФТИ И НЕФТЕПРОДУКТОВ | 2009 |

|

RU2397809C1 |

| СПОСОБ СТРОИТЕЛЬСТВА АВТОМОБИЛЬНЫХ ДОРОГ И КОНСТРУКЦИЯ АВТОМОБИЛЬНОЙ ДОРОГИ | 2011 |

|

RU2492290C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ СО СВЕРХПРОНИКАЮЩЕЙ В БЕТОН СПОСОБНОСТЬЮ И ВЫСОКОЙ АДГЕЗИЕЙ, НА ОСНОВЕ НАНОЦЕМЕНТА ОБЩЕСТРОИТЕЛЬНОГО | 2015 |

|

RU2576760C1 |

| ГРУНТ УКРЕПЛЕННЫЙ ДОРОЖНО-СТРОИТЕЛЬНЫЙ | 2013 |

|

RU2541009C2 |

| ЭМУЛЬСИОННЫЙ БУРОВОЙ РАСТВОР | 2001 |

|

RU2213761C2 |

Изобретение относится к строительным материалам, а именно к изготовлению бетонов для гидротехнических объектов и гидроизоляции подземных сооружений. В способе получения высокомарочных водостойких бетонов, включающем перемешивание цемента, песка, гравия, воды и микродобавки бентонитовой глины, в качестве микродобавки бентонитовой глины используют бентонитовую глину 14 горизонта Восточного фланга Таганского месторождения Восточного Казахстана с содержанием природного минерала кальций-магниевого монтмориллонита 95 отн.%, которую заранее готовят - сушат при 160-200oС, дробят до размера частиц менее 0,1 мм и содержания фракции менее 0,074 мм - более 70 отн.%, перемешивают с водой и выдерживают в течение 12 ч. Указанную микродобавку вводят в количестве 0,8-1,5% от веса цемента в виде бентонито-водной суспензии в отношении 1: 10. Технический результат - получение водонепроницаемых бетонов с высокой прочностью. 5 табл., 11 ил.

Способ получения высокомарочных водостойких бетонов, включающий перемешивание цемента, песка, гравия, воды и микродобавки бентонитовой глины, отличающийся тем, что в качестве микродобавки бентонитовой глины используют бентонитовую глину 14 горизонта Восточного фланга Таганского месторождения Восточного Казахстана с содержанием природного минерала кальций-магниевого монтмориллонита -95 отн. %, которую заранее готовят - сушат при 160-200oC, дробят до размера частиц менее 0,1 мм и содержания фракции менее 0,074 мм - более 70 отн. %, перемешивают с водой и выдерживают в течение 12 ч, причем указанную микродобавку вводят в количестве 0,8-1,5% от веса цемента в виде бентонито-водной суспензии в отношении 1: 10.

| Бентонитовые глины Поволжья: Труды | |||

| - Казань: Казанский геологический институт, 1970, с.148-158 | |||

| Бетонная смесь | 1972 |

|

SU501991A1 |

| Сырьевая смесь для изготовления строительных изделий | 1987 |

|

SU1474135A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ БЕТОН | 1999 |

|

RU2145586C1 |

| ОПИЛКОБЕТОН | 1996 |

|

RU2106322C1 |

| БЕТОННАЯ СМЕСЬ | 0 |

|

SU392028A1 |

| US 4352693 A, 05.01.1995. | |||

Авторы

Даты

2003-08-10—Публикация

2001-08-17—Подача