Изобретение относится к строительству и может быть использовано для сооружения земляного полотна и устройства укрепленных дорожных оснований на дорогах I-V категорий во II-V дорожно-климатических зонах, а также покрытий на дорогах IV-V категорий в качестве материала для сооружения насыпей земляного полотна и укрепления грунтовых оснований строительных и других площадок.

Из патента РФ 2303011 известен строительный материал «Буролит», включающий буровой шлам, цемент и карбамидо-формальдегидный пенопласт, отличающийся тем, что он содержит буровой шлам плотностью от 1,3 до 1,8 кг/дм3, карбамидоформальдегидный пенопласт плотностью 10-30 кг/м3 в количестве 10-25% от объема бурового шлама, цемент в количестве 10-20% от объема бурового шлама и дополнительно минеральный наполнитель с размером частиц от 2,7 до 3,1 мм, выбранный из группы, содержащей песок и дробленый гранит, в количестве 10-20% от объема бурового шлама.

Смесь получают путем внесения в буровой шлам с плотностью от 1,3 до 1,8 кг/дм3 при постоянном перемешивании карбамидоформальдегидного пенопласта, имеющего плотность 10-30 кг/м3, в количестве 10-25% от объема бурового шлама; цемента в количестве 10-20% от объема бурового шлама; минерального наполнителя в количестве 10-20% от объема бурового шлама. Перемешивание бурового шлама и капсулизирующих компонентов до получения гомогенной, быстро густеющей массы производят с помощью экскаватора за счет движения ковша экскаватора в продольном и поперечном направлениях.

Из патента РФ №2399440 известна смесь для получения строительного материала, включающая буровой шлам, минеральную добавку, ускоритель, осушитель и отвердитель, отличающаяся тем, что она содержит в качестве минеральной добавки суглинок, песок, песчаноглинистую фракцию, в качестве ускорителя - хлористый кальций и/или натрий, в качестве осушителя - по крайней мере, один из: торф, минеральная вата, шлаковата, волокна целлюлозы, силикагель, пеноизол, в качестве отвердителя - цемент и/или битум и дополнительно - карбоксиметилцеллюлозу - КМЦ и/или поливиниацетат - ПВА и отработанный технологический раствор плотностью 1,08-1,86 т/м3 и сточные буровые воды, образующиеся в результате производства буровых работ, при следующем соотношении компонентов, мас.%:

Наиболее близким аналогом заявленного изобретения является материал строительный грунтошламовый укрепленный, раскрытый в патенте РФ 2471737, включающий буровой шлам плотностью от 1,3 до 1,8 кг/дм3, цемент в качестве основного вяжущего в количестве 4-12% от массы смеси, осушитель - строительный гипс в количестве 2-4% от массы смеси, минеральный наполнитель - песок природный в количестве 40-70% от массы смеси.

Задачей, на которую направлено заявленное изобретение, является расширение ассортимента дорожно-строительных композиционных материалов (ДСКМ) и номенклатуры грунтов, пригодных для укрепления (например, одноразмерных песков с кислой реакцией среды).

Техническим результатом заявленного изобретения являются: экономия цемента на 10-30% по сравнению с обычной нормой для укрепленных грунтов, снижение расхода привозных каменных материалов, вплоть до полного отказа от их применения с заменой на ДСКМ, ГУДС (грунты укрепленные дорожно-строительные), получение укрепленных грунтов (УГ) с требуемыми характеристиками прочности, водо-, морозостойкости и деформативности, эффективная утилизация отходов бурения, снижение затрат на содержание и рекультивацию шламовых амбаров и полигонов, улучшение экологической обстановки, использование в компонентах смеси бурового шлама, являющегося отходом бурения, и отходов термической утилизации нефтешламов (золошлаковой смеси). Буровой шлам является сам по себе отходом, но при использовании его в качестве компонента ДСКМ устраняется миграционная активность экотоксикантов, а отход приобретает класс вторичного материала.

Заявленный технический результат достигается за счет того, что использован грунт укрепленный дорожно-строительный, характеризующийся тем, что он получен из смеси, включающей, мас.%: цемент 5-15, отход термической утилизации нефтешламов - золошлак плотностью от 1,2 до 1,6 кг/дм3 30-40, минеральный наполнитель 0-30, торфяной сорбент 2-4, буровой шлам плотностью от 1,3 до 1,8 кг/дм3 остальное.

Краткое описание чертежей

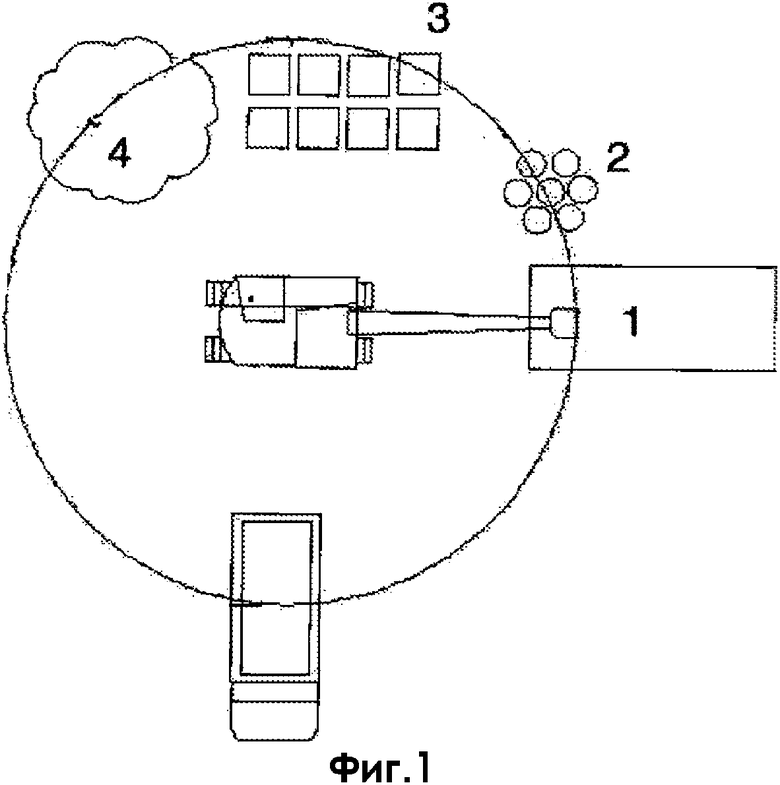

Фиг. 1 - общая схема переработки бурового шлама;

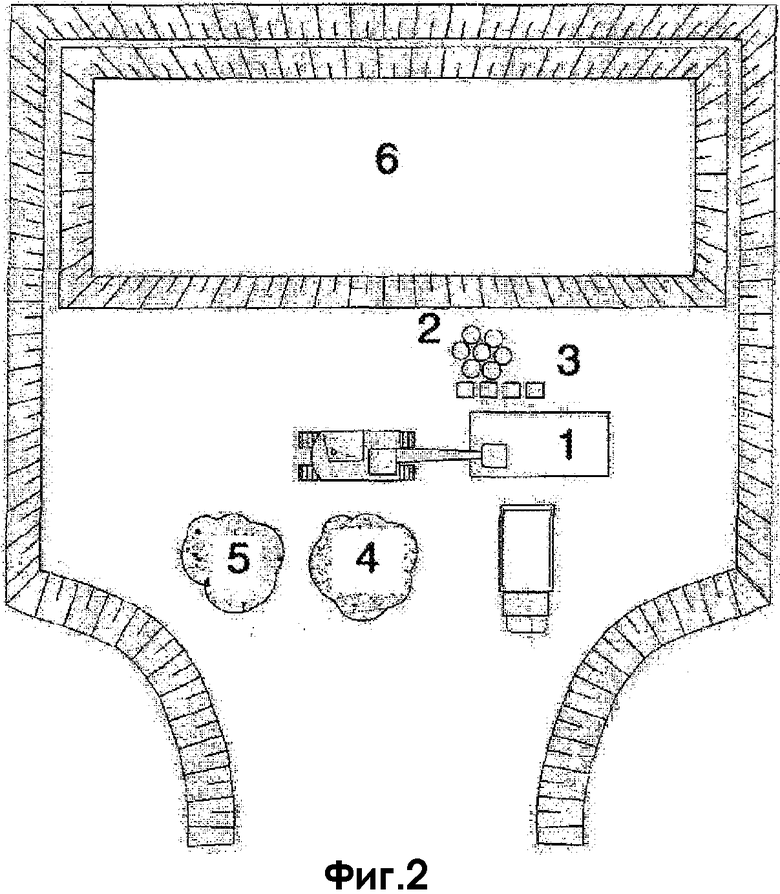

Фиг. 2 - схема площадки переработки бурового шлама с получением по технологии ГУДС;

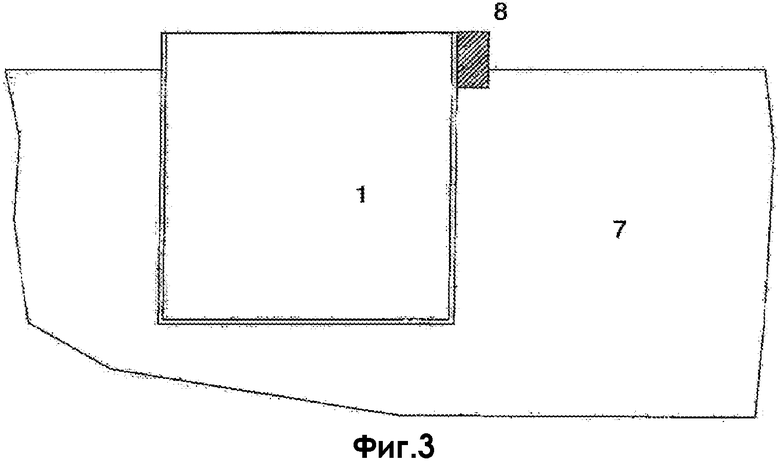

Фиг. 3 - схема расположения емкости для переработки бурового шлама по технологии ГУДС;

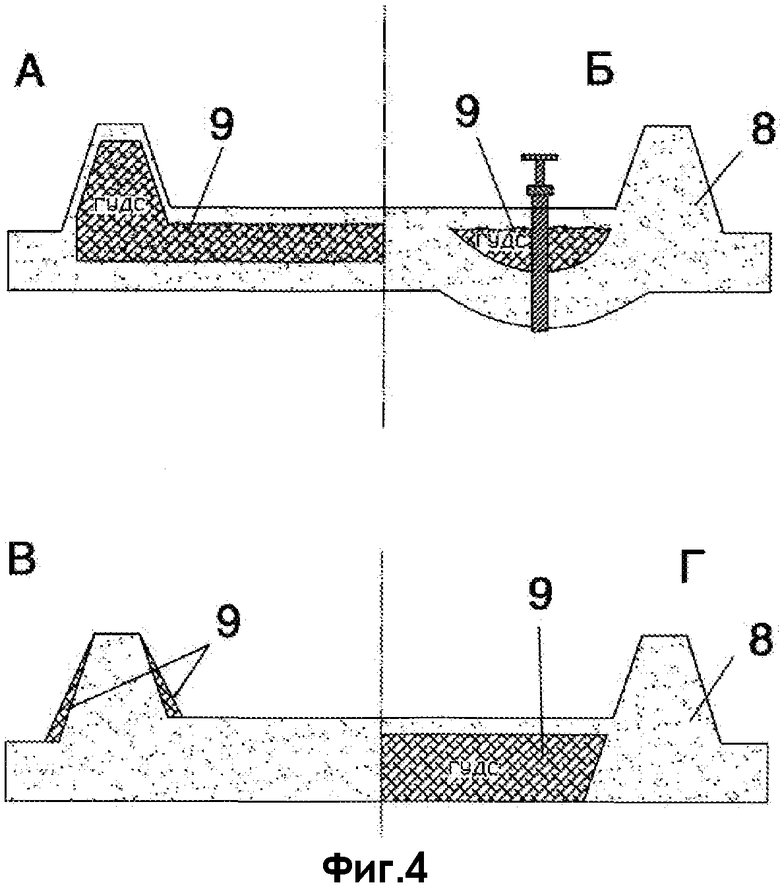

Фиг. 4 - варианты применения грунта укрепленного дорожно-строительного при строительстве и ремонте кустовых площадок; где А - устройство гидроизоляции кустовых площадок, Б - ремонт кустовых площадок при проседании грунта в районе устья скважин, В - укрепление откосов обваловок, Г - отсыпка основания кустовых площадок;

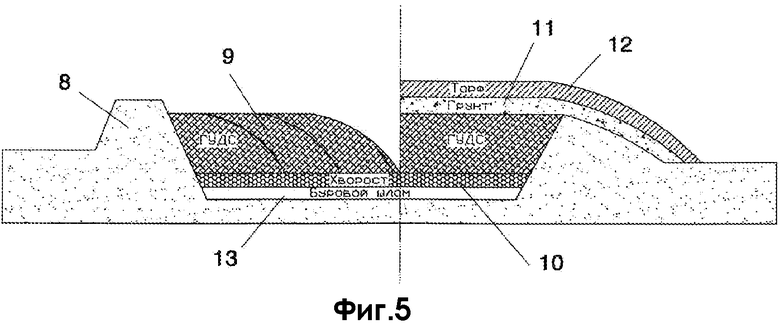

Фиг. 5 - использование грунта укрепленного дорожно-строительного при рекультивации шламовых амбаров с предварительной выемкой бурового шлама из амбара;

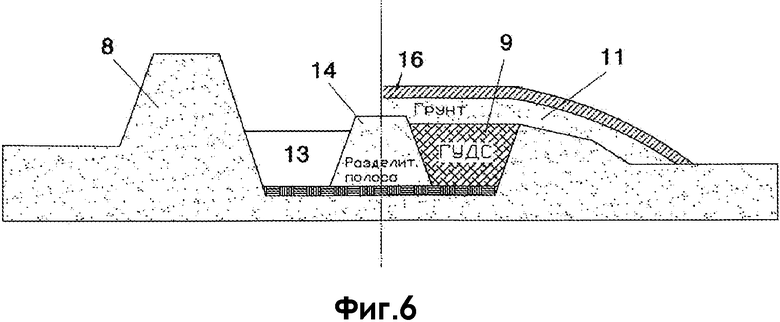

Фиг. 6 - использование грунта укрепленного дорожно-строительного при рекультивации шламовых амбаров без предварительной выемки бурового шлама из амбара;

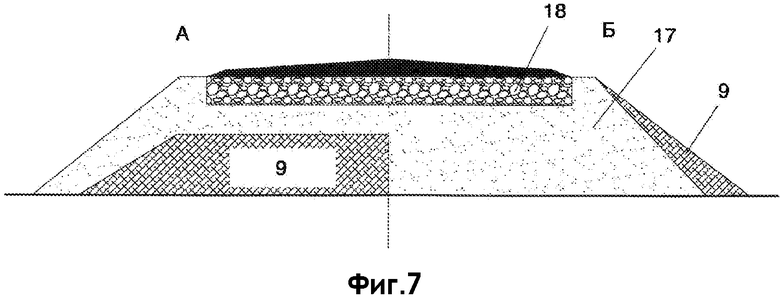

Фиг. 7 - типовой вариант дорожной насыпи с применением грунта укрепленного дорожно-строительного; где Д - отсыпка дорожного основания, Е - укрепление откосов дорожного полотна.

Осуществление изобретения

Обезвреживание буровых шламов совместно с отходами термической утилизации нефтешламов, при неизменной технологии и рецептуре промывочной жидкости, относящихся к IV или III классу опасности, с получением экологически безопасного материала, производится за счет связывания и нейтрализации токсикантов в структуре монолитного консолидированного материала и устранении их миграционной активности. ДСКМ - искусственный материал, получаемый смешением в карьерных смесительных установках, либо на полигонах, либо непосредственно на дороге (с использованием фрез, экскаваторов и автогрейдеров) буровых шламов совместно с золошлаковыми смесями, с цементом или другими неорганическими вяжущими и добавками активных веществ и сорбентов, с последующей укладкой и уплотнением при доведении до оптимальной влажности и отвечающий в проектные или промежуточные сроки нормируемым показателям качества по прочности, морозостойкости и экологической безопасности. По составу, структуре, физико-механическим показателям и другим свойствам, а также области применения, способам приготовления ДСКМ является разновидностью укрепленных грунтов или обработанных материалов в соответствии с ГОСТ 23558-94. Используемый в составе заявленной композиции буровой шлам (БШ) представляет собой текучепластичную (от полужидкой до вязкой консистенции) пастообразную массу и состоит из частиц выбуренной породы и отработанного бурового раствора (ОБР). В состав твердой фазы БШ входят разной степени дисперсности (от коллоидных до 5-10 мм) частицы выбуренной породы и вводимые в промывочную жидкость глинопорошки (бентонит, монтмориллонит), а также нерастворимые и малорастворимые добавки (карбонат кальция, барит и др.). Жидкая фаза БШ образуется за счет сброса определенного количества бурового раствора, а также сточных вод при промывке оборудования.

В состав БШ входят частицы выбуренной породы и буровой раствор, их соотношение может быть различным, так, например, буровой шлам месторождений ОАО «ТНК-Нижневартовск» содержит, мас.%:

- выбуренная порода - 55-75;

- буровой раствор отработанный (ОБР) - 25-45.

При этом ОБР включает следующие компоненты: песок в количестве 3-4%, воду в количестве 90-92% и коллоидную фазу низкой плотности - 5-6%, в состав которой входят следующие химреагенты: бентонитовый глинопорошок (например, марки ПМБА), препараты КМЦ (соединения полианионной целлюлозы), кальцинированная и каустическая сода, мел, барит, водорастворимые и высокомолекулярные полимерные соединения (полиакриламид, полиакрилонитрил), соли (хлорид калия, хлорид натрия) и другие вещества.

Для переработки используется БШ, имеющий плотность в пределах 1,3-1,8 кг/дм3 и влажность в пределах 30-60%.

Используемые в составе заявленной композиции смеси золошлаковые (ЗШС) образуются на установках по термической утилизации (обжига) отходов, образующихся при добыче нефти и газа (грунтов, загрязненных нефтью и нефтепродуктами, шламов очистки трубопроводов и емкостей от нефти и нефтепродуктов и буровых шламов). ЗШС состоят из зольной составляющей (частиц золы и шлака размером менее 0,315 мм) и шлаковой, включающей: шлаковый песок - зерна размером от 0,315 до 5 мм; шлаковый щебень - зерна размером свыше 5 мм. Остаточное содержание нефтепродуктов в ЗШС не превышает 0,5%. Дополнительно к указанному в смеси сорбенту-комплексообразователю, ЗШС можно рассматривать в качестве осушителя, в количестве 30-40% от массы смеси, которые являются многотоннажными требующими утилизации отходами, перспективными для применения, т.к. имеют развитую удельную поверхность и гидравлические вяжущие свойства (активность). Данные материалы в сочетании с основным вяжущим (цементом) связывают значительное количество воды и примесей, превращая БШ в инертный и прочный композиционный материал.

Используемый в качестве основного вяжущего в составе ДСКМ цемент обеспечивает набор прочности, водостойкость, в сочетании с жидкофазным связующим (жидкое стекло) устраняет текучесть БШ, придает материалу прочностные свойства, связывает токсиканты и компоненты ОБ, препятствуя миграции загрязняющих веществ в окружающую среду.

Используемый в качестве сорбента-комплексообразователя органический волокнистый сорбент (высушенный размельченный торф, выпускаемый по ТУ 1392-005-48952916-2001) плотностью не более 180 кг/м3 устраняет миграционную активность поллютантов, деструктирует остаточное содержание нефтепродуктов.

В предпочтительном варианте воплощения изобретения в качестве сорбента-комплексообразователя используется экологически чистый органический волокнистый (торфяной) сорбент.

Использование в составе заявленной смеси в качестве минерального наполнителя более распространенного и имеющего более широкий диапазон фракций природного дисперсного несвязного грунта - песка по ГОСТ 25100-95 снижает себестоимость ДСКМ. В соответствии с таблицей Б10 ГОСТ 25100-95 гранулометрический состав природного песка (размер и содержание зерен) может быть любым, т.е. могут применяться пески от гравелистых до пылеватых. Основным вариантом минерального наполнителя является выбор наиболее распространенного в нефтегазодобывающих районах Западной Сибири песка мелкого и/или пылеватого с характеристиками: размер частиц крупнее 0,10 мм - не менее 75% для мелкого или, соответственно, менее 75% для пылеватого. Причем дозировка песка (0-30% от массы смеси) подбирается с учетом гранулометрического состава его и БШ по условию получения числа пластичности смеси порядка 7-12, т.е. оптимальной гранулометрии смеси, соответствующей легкому песчанистому суглинку, что наиболее благоприятно для укрепления грунта, в т.ч. техногенного, цементом. Объем вводимого наполнителя зависит от влажности и плотности БШ, например при минимальной плотности 1.3 кг/дм3 и максимальной влажности БШ (70%) вводится максимальный объем песка - 30% от массы смеси; при максимальной плотности 1,8 кг/дм3 и, соответственно, минимальной влажности (40%) расход песка составляет 0-10% от массы смеси. Также расход песка зависит от требуемой прочности и области применения конечного продукта в конструкциях сооружений.

В заявленной композиции возможно применение цемента различных марок. Основным вариантом вяжущего является портландцемент, шлакопортландцемент и портландцемент с минеральными добавками по ГОСТ 10178, сульфатостойкий и пуццолановый цементы по ГОСТ 22266, а также цементы для строительных растворов по ГОСТ 25328 марок не ниже 400 для покрытий и 300 для оснований.

Для повышения свойств и показателей ДСКМ применяют улучшающие добавки, в том числе в качестве микродобавок используются:

- хлорид кальция технический, хлорид натрия, нитрит кальция (в количестве до 2% от массы смеси), которые ускоряют набор прочности материала и являются противоморозными добавками, позволяющими изготавливать ДСКМ в зимний период. Вышеперечисленные микродобавки являются порошковыми сыпучими веществами, что в северных условиях предпочтительно сточки зрения их транспортировки и введения при перемешивании композиций.

Для улучшения ДСКМ могут применяться и другие микродобавки, в том числе поставляемые в жидком виде (растворы, эмульсии):

- органогидрид-силоксаны (ГКЖ 136-41, ГКЖ 136-157М, выпускаемые по ГОСТ 10843-76, ТУ 6-02-694-76) в количестве до 0,5% от массы строительной смеси;

- жидкое стекло (силикат натрия) в количестве до 1% от массы строительной смеси. Данные добавки повышают водонепроницаемость и водостойкость, снижают водопоглощение и коэффициент фильтрации, что исключает суффозию и вымывание токсичных компонентов ОБ из композиции;

- известь молотая негашеная, гипс строительный (связывающие воду, обезвреживающие отходы).

ДСКМ, в зависимости от величины суммарной удельной эффективной активности естественных радионуклидов (Аэфф), содержащихся в ДСКМ, обрабатываемых материалах, грунтах, используют при:

Аэфф до 740 Бк/кг - для строительства дорог и площадок без ограничений;

Aэфф св. 740 до 2800 Бк/кг - для дорожного нефтепромыслового строительства вне населенных пунктов и зон перспективной застройки.

Применение ДСКМ для строительства дорожных одежд и земляного полотна автомобильных дорог, площадок и других объектов способствует повышению экологической безопасности, надежности сооружений, исключает возможность попадания компонентов БШ и отходов в окружающую среду.

Таким образом, благодаря изобретению стало возможным превращение бурового шлама и отходов термической утилизации нефтешламов в инертный композиционный материал, связывающий в своей структуре загрязняющие вещества, исключающие их миграцию в окружающую природную среду.

Процесс переработки бурового шлама включает следующие стадии (Фиг. 1):

- накопление бурового шлама (БШ);

- добавление и перемешивание компонентов смеси экскаватором;

- полученная смесь перемещается в штабель для завершения процесса затвердения;

- изготовленный материал складируют на площадках временного хранения и транспортируют для отсыпки площадных объектов.

Для производства ДСКМ, ГУДС на территории кустовой площадки:

- обустраивается площадка переработки:

- завозятся материалы (компоненты): песок 4, цемент 3, ГКЖ 136-41 (или др.) 2;

- в емкость 1 завозится буровой шлам (либо вынимается из амбара);

- в буровой шлам добавляются компоненты (последним может быть любая другая добавка);

- перемешивание компонентов экскаватором до однородной смеси;

- выемка и штабелирование.

В одном из вариантов воплощения изобретения способ переработки буровых отходов включает переработку буровых отходов с получением дорожно-строительного композиционного материала, включающего буровой шлам плотностью от 1,3 до 1,8 кг/дм3, цемент в качестве основного вяжущего материала в количестве 5-15% от массы смеси, отход термической утилизации нефтешламов (золошлак) плотностью от 1,2 до 1,6 кг/дм3 в количестве 30-40% от массы смеси, минеральный наполнитель и сорбент-комплексообразователь, где в качестве сорбента-комплексообразователя используется органический волокнистый (торфяной) сорбент в количестве 2-4% от массы смеси.

В предпочтительном варианте воплощения изобретения компоненты смеси размещаются вблизи экскаватора на расстоянии длины выноса его стрелы.

Для переработки отходов бурения обустраивается, выравнивается площадка размерами не менее 20×20 м. Площадка подразделяется на участки накопления и складирования материалов, участок переработки, подъездные пути, участок складирования материалов. Допускается расширение площадки за счет использования полученного вторичного материала. Емкость 1 для переработки устанавливается в грунт 7. Предпочтительно емкость имеет объем 40 м3 и габаритные размеры 6,4×2,5×2,5 м. ГКЖ 2 складируется в бочках металлических по 0,2 м3. Цемент складируется в мешках МКР, песок - навалом высотой не более 2 м, ЗШС - навалом высотой не более 2 м. ДСКМ 6 складывается навалом высотой не более 4 м (Фиг. 2).

Верхняя кромка емкости должна возвышаться над рельефом на высоту не более 0,5 м во избежание смятия емкости под давлением грунта - боковые стенки снаружи усиливаются бревнами. Верхняя кромка емкости усиливается железобетонной балкой или трубой, служащими в качестве отбойника 8 при сливе буровых отходов (Фиг. 3).

Размещаемые на болотах кустовые основания со временем «проседают» в торф, устья скважин обнажаются.

Для восстановления проектных отметок можно в согласованных с нефтяниками местах кустовой площадки вынуть экскаватором грунт и заполнить образовавшуюся выемку ГУДС.

После его схватывания вынутый грунт разравнивается бульдозером, площадка 8 планируется (Фиг. 4).

При строительстве кустовых площадок на участках с близким залеганием грунтовых вод, в водоохранных зонах производится гидроизоляция оснований.

В качестве гидроизолирующего материала обычно используется полимерная пленка, что не всегда обеспечивает необходимую степень гидроизоляции ввиду ее низкой механической прочности.

Более надежная гидроизоляция может быть выполнена при использовании ГУДС 9 с добавкой жидкого стекла для повышения гидроизолирующих свойств композиционного материала.

В водоохранных зонах целесообразно проводить изоляцию ГУДС 9 снизу и с боков слоя композиционного материала полимерной пленкой (Фиг. 4).

При строительстве кустовой площадки разрешается применение ГУДС 9 для отсыпки основания и укрепления обваловок - с целью экономии привозного строительного грунта (Фиг. 4).

Использование ГУДС при рекультивации буровых шламовых амбаров производится по двум основным схемам - с выемкой бурового шлама из тела амбара и переработкой бурового шлама в теле амбара.

При выемке бурового шлама 13 из амбара, его переработка осуществляется на площадке переработки и полученный ГУДС укладывается в амбар методом надвига. Такой способ применим для больших амбаров, при лимите грунта, большого уровня залегания шлама. При этом производится легкое армирование шлама хворостяной выстилкой 10, затем ГУДС 9 наносится бульдозером методом надвига. Работа производится последовательно по периметру амбара. Формирование следующей полосы грунта 11 производится после схватывания ГУДС, подготовленная полоса служит площадкой для работы и заезда бульдозера. На грунт 11 наносится слой торфа 12 (Фиг. 5).

При переработке бурового шлама 16 в теле амбара (Фиг. 6) производится обустройство разделительной полосы 14 для проезда экскаватора; расстояние между разделительными полосами и обваловкой должно быть не более двух длин стрелы экскаватора - для схватывания всего объема БШ при переработке. Переработка бурового шлама производится вдоль разделительной полосы 14 и обваловки на длину вылета стрелы экскаватора. Засыпка грунтом 11 производится после схватывания ГУДС. На грунт наносится рекультивационный слой 16.

Строительство конструктивных слоев автомобильных дорог с применением ГУДС осуществляется следующими основными способами: смешением на специально подготовленных гидроизолированных площадках в полосе отвода автодороги с использованием многопроходных фрез (ДС-74); приготовлением смеси в грунтосмесительных установках (ДС-50А, Б и др.).

Также производится укрепление откосов дорожного полотна (Фиг. 7) с использованием щебня 16 и песка 17.

Пример 1

Строительный материал ДСКМ марки М40, показателем морозостойкости F25, включает, мас.%:

При реализации данного состава получаем материал с прочностью на сжатие 0,4 МПа, пригодный для строительства несущих оснований дорожных одежд, например, на промысловых автодорогах.

Пример 2

Строительный материал ДСКМ марки М20, показателем морозостойкости F15, включает, мас.%:

При реализации данного состава получаем материал с прочностью на сжатие 0,2 МПа, пригодный для строительства дополнительных слоев (морозозащитных и т.п.) оснований дорожных одежд, например, на промысловых автодорогах; а также для устройства прочных обваловок.

Пример 3

Строительный материал ДСКМ марки М10, показателем морозостойкости F5, включает, мас.%:

При реализации данного состава получаем материал с прочностью на сжатие 0,05 МПа, пригодный для строительства земляных сооружений, засыпки и рекультивации шламовых амбаров.

Пример 4

На площадку переработки завозятся материалы, в емкость помещается буровой шлам, в который добавляются следующие компоненты: 1 м3 бурового шлама; 0,1 м3 песка; 0,1 т цемента и 0,4 кг ГКЖ. Смесь перемешивают экскаватором «Hitachi» до однородной смеси, после чего производят выемку и штабелирование.

Пример 5

На площадку переработки завозятся материалы, в емкость помещается буровой шлам, в который добавляются следующие компоненты на 1 м3 бурового шлама: 0,1 м3 песка; 0,1 т цемента и 0,2 м3 пеноизола. Смесь перемешивают экскаватором «Hitachi» до однородной смеси, после чего производят выемку и штабелирование.

Пример 6

На площадку переработки завозятся материалы, в емкость помещается буровой шлам, в который добавляются следующие компоненты на 1 м3 бурового шлама: 0,1 м3 песка; 0,1 т цемента и 0,2 м3 пеноизола. Смесь перемешивают экскаватором «Hitachi» до однородной смеси, после чего производят выемку и штабелирование.

Пример 7

На площадку переработки завозятся материалы, в емкость помещается буровой шлам, в который добавляются компоненты при следующем соотношении, мас.%:

Смесь перемешивают экскаватором «Hitachi» до однородной смеси, после чего производят выемку и штабелирование.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ БУРОВЫХ ОТХОДОВ НА ТЕРРИТОРИИ КУСТОВОЙ ПЛОЩАДКИ | 2013 |

|

RU2551564C2 |

| ДОРОЖНО-СТРОИТЕЛЬНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2013 |

|

RU2551560C2 |

| ГРУНТОШЛАМОВАЯ СМЕСЬ | 2013 |

|

RU2522317C1 |

| СМЕСИ ГРУНТОШЛАМОВЫЕ ДЛЯ РЕКУЛЬТИВАЦИИ НАРУШЕННЫХ ЗЕМЕЛЬ И СПОСОБ РЕКУЛЬТИВАЦИИ ЗЕМЕЛЬ С ИСПОЛЬЗОВАНИЕМ СМЕСЕЙ ГРУНТОШЛАМОВЫХ | 2015 |

|

RU2631391C2 |

| Универсальный способ комплексного обезвреживания отходов бурения скважин с получением строительного композита ГУТ | 2015 |

|

RU2616304C1 |

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2011 |

|

RU2471737C1 |

| Способ утилизации отходов бурения с получением экологически безопасного монолитно-окатного строительного материала | 2019 |

|

RU2717147C1 |

| Способ изготовления литифицированного искусственного грунта | 2016 |

|

RU2625494C1 |

| Дорожно-строительный композиционный материал на основе бурового шлама | 2016 |

|

RU2629634C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУРОВОГО ШЛАМА С ПОЛУЧЕНИЕМ ГРУНТА РЕКУЛЬТИВАЦИОННОГО ДЛЯ ТЕХНИЧЕСКОЙ И БИОЛОГИЧЕСКОЙ РЕКУЛЬТИВАЦИИ | 2022 |

|

RU2802741C1 |

Изобретение относится к строительству и может быть использовано для сооружения земляного полотна и устройства укрепленных дорожных оснований на дорогах I-V категорий во II-V дорожно-климатических зонах, а также покрытий на дорогах IV-V категорий в качестве материала для сооружения насыпей земляного полотна и укрепления грунтовых оснований строительных и других площадок. Грунт укрепленный дорожно-строительный характеризуется тем, что он получен из смеси, включающей, мас.%: цемент 5-15, отход термической утилизации нефтешламов - золошлак плотностью от 1,2 до 1,6 кг/дм3 30-40, минеральный наполнитель 0-30, торфяной сорбент 2-4, буровой шлам плотностью от 1,3 до 1,8 кг/дм3 остальное. Технический результат - снижение расхода цемента и заполнителей, утилизация отходов. 7 ил., 7 пр.

Грунт укрепленный дорожно-строительный, характеризующийся тем, что он получен из смеси, включающей, мас.%: цемент 5-15, отход термической утилизации нефтешламов - золошлак плотностью от 1,2 до 1,6 кг/дм3 30-40, минеральный наполнитель 0-30, торфяной сорбент 2-4, буровой шлам плотностью от 1,3 до 1,8 кг/дм3 остальное.

| КОМПОЗИЦИОННЫЙ СТРОИТЕЛЬНЫЙ МАТЕРИАЛ | 2011 |

|

RU2471737C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2008 |

|

RU2408626C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2399440C1 |

| СТРОИТЕЛЬНЫЙ МАТЕРИАЛ "БУРОЛИТ" | 2006 |

|

RU2303011C1 |

| СПОСОБ УТИЛИЗАЦИИ БУРОВЫХ ШЛАМОВ | 2006 |

|

RU2323293C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ СТРОИТЕЛЬСТВА ГОРНЫХ ВЫРАБОТОК И СКВАЖИН | 2009 |

|

RU2428266C2 |

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2009 |

|

RU2439018C2 |

| US 4880468 A, 14.11.1989 | |||

| Устройство управления плоскофанговой машиной | 1959 |

|

SU128966A1 |

Авторы

Даты

2015-02-10—Публикация

2013-06-24—Подача