Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для приготовления глинопорошка для буровых растворов, для приготовления адсорбентов и носителей для катализаторов на основе глин, для очистки нефтепродуктов, осветления вин и фруктовых соков, для приготовления энтеросорбентов и в других областях использования глинопорошка.

Известен способ приготовления глинопорошка путем гидратации подсушенной глины в воде с последующей сушкой продукта в потоке дымовых газов в распылительной сушилке [Белопольский М.С. Сушка керамических суспензий в распылительных сушилках. М.: Стройиздат, 1972, с. 20-30].

Недостатком данного способа являются большие энергетические затраты на приготовление глинопорошка.

Известен способ приготовления глинопорошка с автоклавированием водной суспензии глины с последующей распылительной сушкой полученной суспензии [Авторское свидетельство СССР 717119, 1980].

Недостатком известного способа являются также большие энергетические затраты.

Заявителю известен способ приготовления глинопорошков, заключающийся в том, что комковая глина после грубого дробления подсушивается в сушильных барабанах до остаточной влажности 10-12 мас.% и подвергается тонкому помолу в шаровых или роликово-маятниковых мельницах с одновременной подсушкой до 6-8 мас.% [Денисов П.И. и др. Производство и применение глинопорошков в бурении. М. : Недра, 1964, с. 32-48]. Этот способ наиболее близкий к предлагаемому заявителем способу по существенным признакам и является прототипом.

Недостатком известного способа является недостаточная активность глинопорошка при взаимодействии его с водой, заключающаяся в низкой степени набухания полученного данным способом глинопорошка.

Задачей, на решение которой направлено предлагаемое изобретение, является увеличение активности глинопорошка при взаимодействии его с водой или водными растворами.

Техническим результатом изобретения является увеличение выхода бурового раствора из немодифицированного глинопорошка.

В способе приготовления глинопорошка из глины бентонитовой, или палыгорскитовой, или каолинитовой структуры путем дезинтегрирования, после механической активации при дезинтегрировании дополнительно проводят термическую активацию газообразным теплоносителем путем термического удара при температуре указанного теплоносителя 150-550oС.

Термическую активацию проводят путем термического удара указанного порошка при скоростях нагрева от 100 до 1000 градусов в секунду.

При этом используют глину бентонитовой структуры щелочной формы, а также глину бентонитовой структуры щелочноземельной формы.

Исходную глину подсушивают до влажности от 8 до 16 мас.%. Глину подвергают дроблению на щековой мельнице. Размер частиц глины после дробления составляет от 1 мм до 2 см. Дробленую глину подвергают дезинтегрированию на высокоскоростном дезинтеграторе. После дезинтегрирования глинопорошок подвергают термической активации путем подачи глинопорошка в поток газообразного теплоносителя. Взаимодействие между глинопорошком и газообразным теплоносителем осуществляется в режиме пневмотранспорта. Температура газообразного теплоносителя составляет от 150 до 550oС. При температурах термической активации менее 150oС не происходит теплового удара для частиц глинопорошка и их качество остается без изменения. При температурах термической активации более 550oС происходит значительная дегидратация частиц глинопорошка и их качество ухудшается. Время контакта между газообразным теплоносителем и глинопорошком выдерживают от 0.1 до 10 секунд в зависимости от скорости и температуры теплоносителя. В качестве газообразного теплоносителя используют дымовые газы, предварительно нагретый воздух или инертный газ.

Получаемый глинопорошок характеризуется повышенной дисперсностью и высокой степенью набухания.

Получаемый глинопорошок испытывают на набухаемость. К 2000 мл воды добавляют 100 г глинопорошка. Гидратацию осуществляют в течение 1 ч в покое и 2 ч при перемешивании. Суспензию глинопорошка отстаивают в покое в течение 12 часов. За степень набухания принимают величину отношения объема отстоявшейся суспензии к объему исходного глинопорошка. Данную величину выражают в процентах.

Изобретение иллюстрируется следующими примерами.

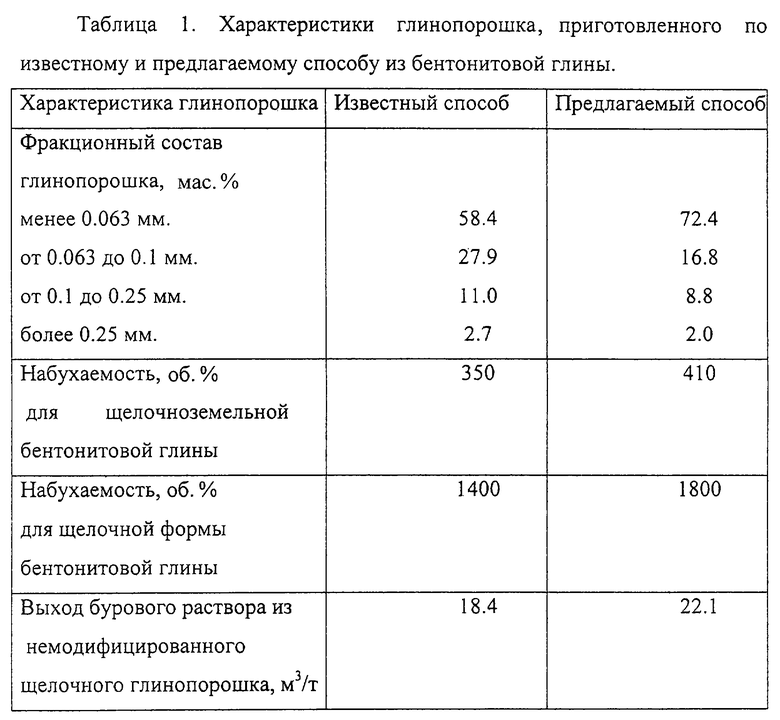

Пример 1. Иллюстрирует известный способ. Глину бентонитовой структуры в кальциевой (щелочноземельной) форме в количестве 2 кг высушивают в сушильном шкафу до влажности 11 мас.%. Глину подвергают предварительному дроблению на щековой дробилке до размера частиц от 1 до 5 мм. Полученную дробленую глину пропускают через высокоскоростной дезинтегратор. Свойства полученного глинопорошка приведены в таблице 1.

Пример 2. Иллюстрирует известный способ. Отличие от примера 1 заключается в том, что используют глину бентонитовой структуры в щелочной форме.

Свойства полученного глинопорошка приведены в таблице 1.

Пример 3. Иллюстрирует предлагаемый способ. Глину бентонитовой структуры в щелочноземельной форме, приготовленную, как в примере 1, подвергают термическому удару со скоростью нагрева 200 градусов в секунду при температуре нагретого воздуха 300oС. Полученный глинопорошок охлаждают до комнатной температуры. Свойства полученного глинопорошка приведены в таблице 1.

Пример 4. Иллюстрирует предлагаемый способ. Отличие от примера 3 заключается в том, что используют глину бентонитовой структуры в щелочной форме.

Свойства полученного глинопорошка приведены в таблице 1.

Пример 5. Иллюстрирует предлагаемый способ. Отличие от примера 3 заключается в скорости нагрева, равной 350 градусов в секунду при температуре нагретого воздуха 450oС. Свойства полученного глинопорошка приведены в таблице 1.

Пример 6. Иллюстрирует предлагаемый способ. Отличие от примера 5 заключается в том, что используют щелочную форму бентонитовой глины. Свойства полученного глинопорошка приведены в таблице 1.

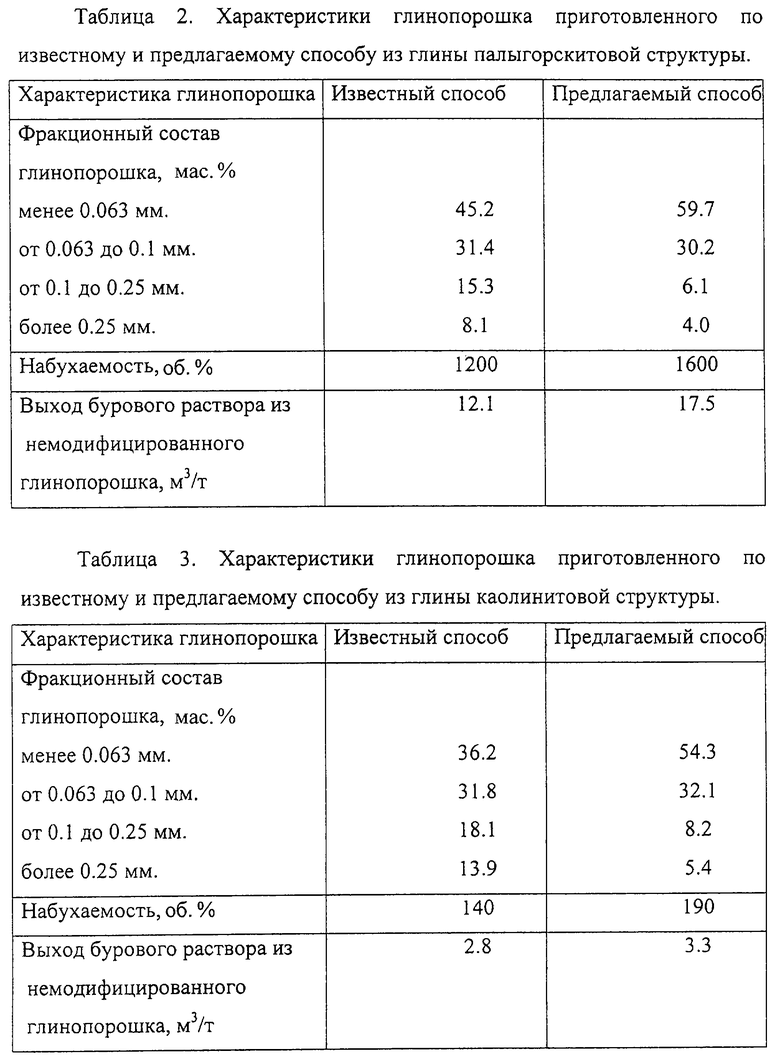

Пример 7. Иллюстрирует известный способ. Отличие от примера 1 заключается в том, что используют глину палыгорскитовой структуры. Свойства полученного глинопорошка приведены в таблице 2.

Пример 8. Иллюстрирует предлагаемый способ. Отличие от примера 3 заключается в том, что используют глину палыгорскитовой структуры. Свойства полученного глинопорошка приведены в таблице 2.

Пример 9. Иллюстрирует известный способ. Отличие от примера 1 заключается в том, что используют глину каолинитовой структуры. Свойства полученного глинопорошка приведены в таблице 3.

Пример 10. Иллюстрирует предлагаемый способ. Отличие от примера 3 заключается в том, что используют глину каолинитовой структуры. Свойства полученного глинопорошка приведены в таблице 3.

Глинопорошок, приготовленный по предлагаемому способу, имеет более высокие показатели качества по сравнению с известным способом приготовления глинопорошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| СОЛЕСТОЙКАЯ БЕНТОНИТОВАЯ КОМПОЗИЦИЯ ДЛЯ ПРИГОТОВЛЕНИЯ БУРОВЫХ РАСТВОРОВ НА ВОДНОЙ ОСНОВЕ | 2023 |

|

RU2816922C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКА И ПЕСКА ИЗ САПОНИТОВОГО ШЛАМА | 2023 |

|

RU2802778C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАРЬЕРНОГО МАТЕРИАЛА | 2019 |

|

RU2730859C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО БЕНТОНИТА | 2005 |

|

RU2297434C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА | 2010 |

|

RU2455333C2 |

| СПОСОБ ПОЛУЧЕНИЯ АДСОРБЕНТА | 2014 |

|

RU2577359C1 |

| СРЕДСТВО ДЛЯ ЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 1992 |

|

RU2035499C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМАРОЧНЫХ ВОДОСТОЙКИХ БЕТОНОВ | 2001 |

|

RU2209791C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ОРГАНОФИЛЬНОГО БЕНТОНИТА | 2000 |

|

RU2176983C1 |

Изобретение относится к нефтеперерабатывающей промышленности и может быть использовано для приготовления глинопорошка для буровых растворов, для приготовления адсорбентов и носителей для катализаторов на основе глин, для очистки нефтепродуктов, осветления вин и фруктовых соков, для приготовления энтеросорбентов и в других областях использования глинопорошка. Техническим результатом является увеличение выхода бурового раствора из немодифицированного глинопорошка. В способе приготовления глинопорошка из глины бентонитовой, или палыгорскитовой, или каолинитовой структуры путем дезинтегрирования, после механической активации при дезинтегрировании дополнительно проводят термическую активацию газообразным теплоносителем путем термического удара при температуре указанного теплоносителя от 150 до 550oС. Термическую активацию проводят путем термического удара указанного порошка при скоростях нагрева от 100 до 1000 градусов в секунду. При этом используют глину бентонитовой структуры щелочной формы, а также глину бентонитовой структуры щелочноземельной формы. 3 з.п. ф-лы, 3 табл.

| ДЕНИСОВ П.И | |||

| и др | |||

| Производство и применение глинопорошков в бурении | |||

| - М.: Недра, 1964, с.11-48, 55-59 | |||

| SU 1385597 A1, 10.12.1996 | |||

| ГЛИНОПОРОШОК ДЛЯ БУРОВЫХ РАСТВОРОВ | 1996 |

|

RU2118647C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО БЕНТОНИТА | 1994 |

|

RU2101258C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭФИРОВ а,р НЕПРЕДЕЛЬНЫХ ФОСФИНОВЫХ КИСЛОТ | 0 |

|

SU199882A1 |

Авторы

Даты

2003-08-10—Публикация

2001-10-08—Подача