Изобретение относится к области получения углеграфитовых керамических изделий и может быть использовано в химической технологии, атомной и электронной технике.

Углеграфитовые материалы с пироуглеродными и карбидокремниевыми покрытиями обладают высокой термопрочностью, а также являются надежными защитными барьерами при диффузии осколков деления в тепловыделяющих элементах (твэлах) ядерных реакторов (см. Черников А.С. Топливо и твэлы ВТГР. - Атомная энергия, 1998, т.65, вып.1, с.32-38).

Кроме того, указанные материалы могут быть защитными барьерами при хранении отработанных высокорадиоактивных отходов (ВАО). При этом контейнер для захоронения ВАО может представлять собой полую сферу, цилиндр, диск и т.д. Перед размещением ВАО в такие контейнеры отработанное топливо выдерживают для распада короткоживущих изотопов, отгоняют газообразные продукты деления и далее в виде оксидов карбидов или других соединений фракционируют до сферических частиц диаметром 0,5-5,0 мм. После указанной предварительной обработки ВАО размещают, например, в сферических (цилиндрических) контейнерах, плотно закрывают крышкой и направляют на операцию осаждения защитных покрытий.

Существенным недостатком отмеченных способов является то, что в местах закрепления изделий не осуществляется идентичная всему изделию термообработка и не осаждается защитное покрытие с требуемыми характеристиками.

Применительно к капсулированию, например ВАО, последнее является решающим недостатком. Это связано прежде всего с пониженными удерживающими радионуклиды параметрами в местах закрепления изделий, а также с повышенными напряжениями в этих участках из-за несогласованности характеристик покрытий, повышающими вероятность возникновения нежелательных трещин, сколов и т.п. в процессе эксплуатации контейнера.

Для устранения отмеченных недостатков авторы настоящего технического решения нашли, что покрываемые изделия в кипящем слое частиц должны совершать хаотические движения для обеспечения равномерности покрытия. Дело в том, что изделия, имеющие резко отличающиеся от единицы отношением диаметра к высоте d/h (цилиндры с d/h<1, диски с d/h>1), совершают в кипящем слое регулярные, а не хаотические движения. Например, цилиндры ориентируются высотами по направлению потока и тем самым нижние части цилиндров покрываются более толстым слоем пироуглерода, чем верхние.

Наиболее близким по технической сущности к решаемой задаче является способ осаждения пироуглеродных покрытий плотностью 1,7-2,0 г/см3 при температуре пиролиза 1200-1600oС из ацетилен-пропилен-аргоновой смеси с содержанием в последней 13,65-28,0 об.% пропилена и 25,35-52,0 об.% ацетилена, содержание которых в сумме составляет 39-80 об.% (см. патент США, М кл. С 23 С 11/00, 4194027 от 18.03.80, взятый авторами за прототип).

Однако данный способ, как показали эксперименты, проведенные авторами, не позволяет получить равномерное покрытие, например, на цилиндрах с отношением высоты к диаметру более 5.

В основу настоящего изобретения положена задача повышения равномерности и качества пироуглеродных покрытий на керамических изделиях.

Согласно изобретению эта задача решается тем, что в зону пиролиза в кипящем слое подают смесь углеводорода и инертного газа, причем изделия с характерным размером d смешивают в кипящем слое со сферическими частицами двухфракционного состава при объемном соотношении изделия : крупные частицы : мелкие частицы, равном 1,0: (0,2-0,3):(0,1-0,2), размеры частиц выбирают в пределах 0,1-0,2d и 0,01-0,05d соответственно плотность сферических частиц выбирают в пределах 1,5-4,0 плотности изделий, а концентрацию углеводородов во времени уменьшают ступенчато с 40-70 об.% до 10-30 об.% по истечении 0,1-0,3 τ, где τ - общее время процесса осаждения при постоянном общем расходе смеси.

Экспериментально установлено, что применение частиц монофракционного состава не позволяет перевести покрываемое изделие в состояние, обеспечивающее равномерность покрытия на изделия. При этом изделие было неподвижным и располагалось на газораспределителе аппарата кипящего слоя, а частицы витали над его поверхностью.

При использовании двухфракционного состава частиц при объемном соотношении изделия : крупные частицы : мелкие частицы, равном 1,0: (0,2-0,3): (0,1-0,2), и размерах частиц крупной фракции 0,1-0,2 и мелкой 0,01-0,05d (где d - характерный размер покрываемого изделия) наблюдалось устойчивое динамическое состояние покрываемых изделий, когда они были окружены (омывались) частицами мелкой и крупной фракций. Увеличение объемного содержания частиц крупной и мелкой фракции по сравнению с указанными пределами нецелесообразно, так как это ведет к увеличению поверхности осаждения покрытий и уменьшению эффективности процесса наращивания слоя на изделиях.

При этом размеры частиц, обеспечивающих устойчивое динамическое состояние изделий в кипящем слое, были определены в пределах 0,1-0,2d и 0,01-0,05d для крупной и мелкой фракций соответственно.

Плотность частиц определена в пределах 1,5-4,0 плотности изделий. Меньшие значения этой плотности приводили к уносу частиц за пределы реакционного пространства, а большие - к сегрегации частиц, препятствующей переводу изделий в динамическое состояние, обеспечивающее благоприятные условия для осаждения покрытий с удовлетворительными характеристиками.

Существующие в настоящее время графитовые материалы (30ПГ, ГМЗ и др.) обладают пористостью в пределах 20-30% по отношению к теоретической плотности монокристаллов графита. При этом открытая пористость данных материалов составляет от 5,0 до 10,0% от общей пористости материала. Таким образом, углеграфитовые материалы не могут быть надежным диффузионным барьером не только по отношению к твердым, но и газообразным радионуклидам. С этой точки зрения роль пироуглеродных покрытий на углеграфитовых материалах является определяющей для создания надежного диффузионного барьера по отношению к радионуклидам.

По данному способу пироуглеродные покрытия с требуемой плотностью и характеристиками структуры осаждают при фиксированных значениях концентрации углеводородов и температуры, выбираемых из указанных выше соотношений параметров.

Получаемые при этом покрытия равномерно осаждаются на поверхность без проникновения пироуглерода в поры подложки.

При таких условиях реализуется менее прочная подложка с покрытием, чем в случае, когда начальная стадия осаждения пироуглерода осуществляется в порах подложки с последующим выходом на поверхность изделия.

Предлагаемый способ, отличающийся от известного ступенчатым уменьшением концентрации углеводорода по мере осаждения пироуглеродных покрытий, поясняется нижеследующими примерами и иллюстрируется фигурами 1-5:

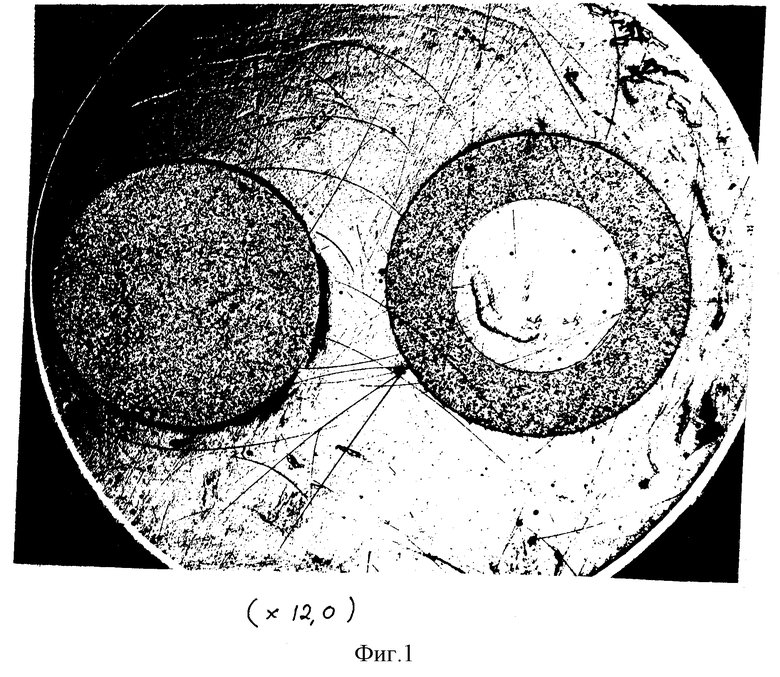

фиг.1 - срез внешнего вида цилиндрических и трубчатых изделий;

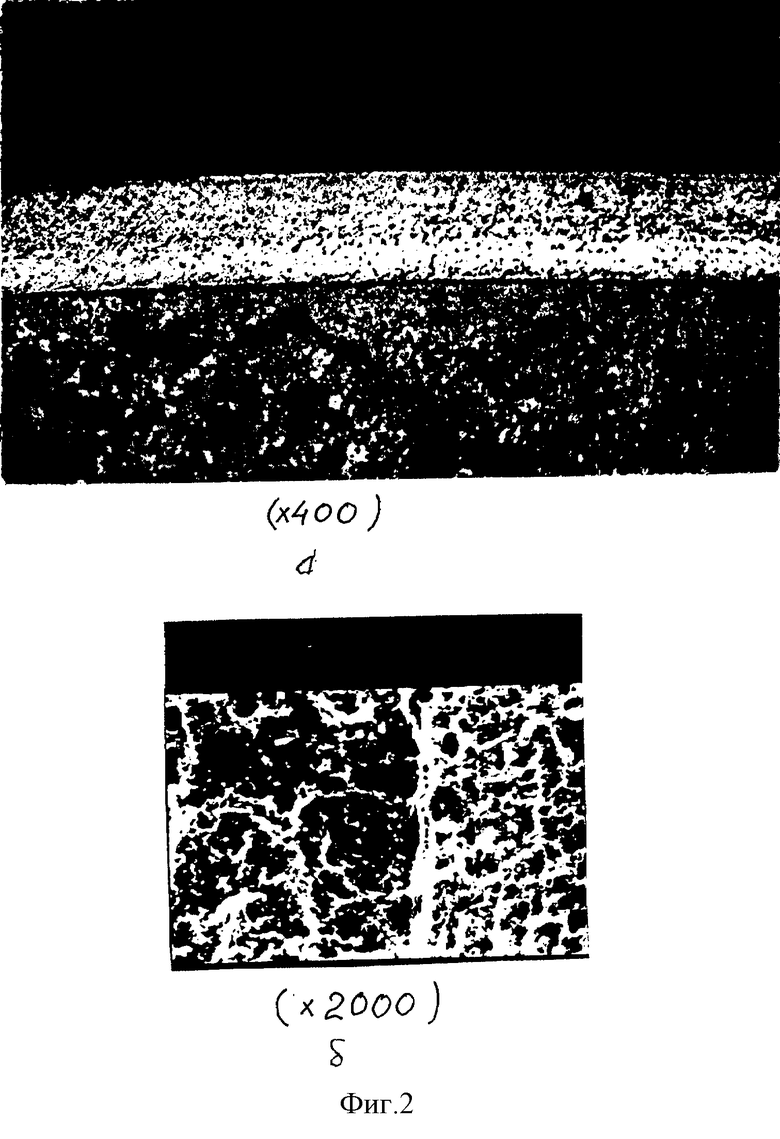

фиг.2 (а, б) - микроструктура пироуглерода на изделиях;

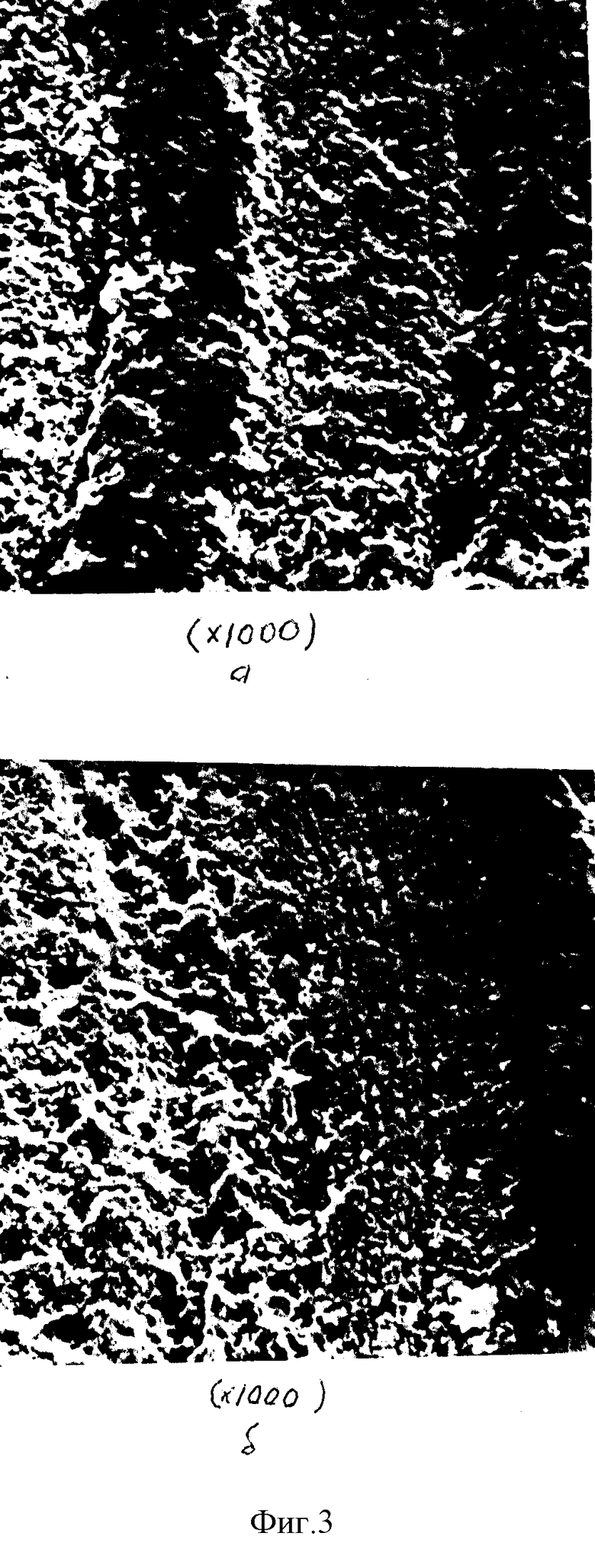

фиг.3 (а, б) - уплотнение графита;

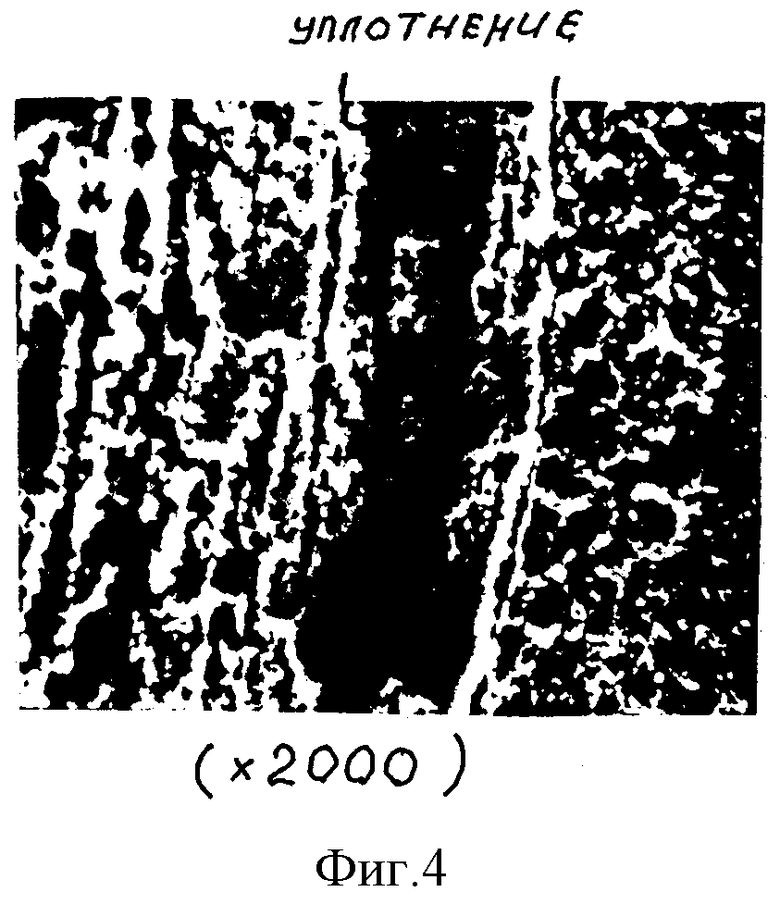

фиг.4 - зона уплотнения пироуглерода;

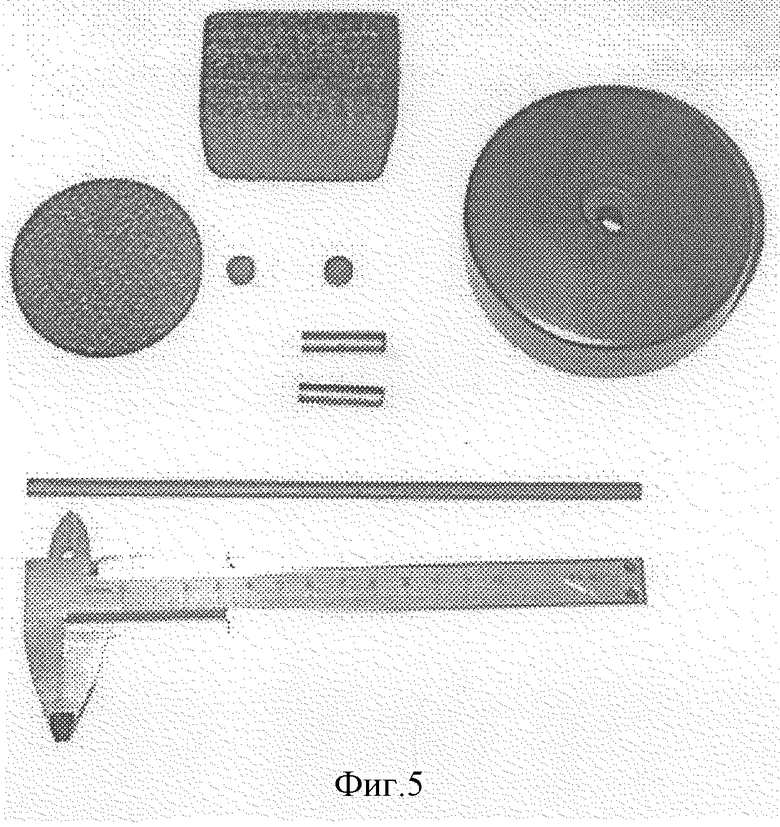

фиг.5 - внешний вид изделий различной конфигурации.

Пример 1. На графитовые цилиндрические и трубчатые изделия диаметром 4-5 мм и высотой 20 мм (фиг.1) в количестве 200 шт. осаждали пироуглеродные покрытия при объемном соотношении изделия : крупные частицы : мелкие частицы 1,0: 0,25: 0,15, размерах крупной фракции 3,0 мм (0,15d) и мелкой 0,3-0,5 (0,15-0,25d) мм и плотностью частиц 3,5 г/см3. При этом наблюдали устойчивое псевдожижение частиц и витание изделий, омываемых частицами мелкой и крупной фракций. Пиролиз пропилена (С3Н6) в смеси с аргоном осуществляли при температуре 1350oС и концентрации С3Н6 в смеси 20 об.%. Время процесса составляло 30 мин. Получены пироуглеродные покрытия плотностью 1,85-1,90 г/см3 с гомогенной структурой. Однако покрытия осаждались только на поверхности изделий без проникновения в поры графитового материала (фиг.2).

Пример 2. Условия псевдоожижения изделий были аналогичны примеру 1. Пиролиз пропилена осуществляли при температуре 1350oС, концентрация СзН6 на начальной стадии составляла 55 об.% в течение 3 мин, а далее уменьшалась ступенчато до 20 об.% и в течение 27 мин при неизменной температуре осаждалось покрытие.

Получены пироуглеродные покрытия плотностью 1,85-1,90 г/см3 с гомогенной структурой. Покрытие при этом осаждалось не только на поверхности, но и в порах материала изделий (фиг.3).

Пример 3. Условия псевдоожижения изделий аналогичны примеру 1, а условия осаждения пироуглеродных покрытий - примеру 2 за исключением длительности первой стадии пиролиза (9 мин) при общем времени процесса 30 мин.

Найдено, что глубина уплотнения материала при этом увеличивается (фиг. 4). Однако дальнейшее увеличение продолжительности этой стадии нецелесообразно из-за существенного накопления сажевых продуктов пиролиза, мешающих ведению процесса осаждения покрытий.

Преимущества предлагаемого способа осаждения пироуглеродных покрытий в кипящем слое по сравнению с известным заключаются прежде всего в возможности получения покрытий на изделиях сложной конфигурации и отличающихся своими размерами (фиг.5), а также получением покрытий, достаточно прочно связанных с подложкой, что должно свидетельствовать о высоких эксплуатационных характеристиках изделий на их основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ ПИРОУГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2209850C2 |

| ТВЕРДЫЙ МЕЛКОДИСПЕРСНЫЙ ТЕПЛОНОСИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2244351C2 |

| СПОСОБ ОСАЖДЕНИЯ ПИРОУГЛЕРОДА НА ТОПЛИВНЫЕ ЧАСТИЦЫ | 2013 |

|

RU2518048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОТВЭЛОВ ЯДЕРНОГО РЕАКТОРА | 2008 |

|

RU2368965C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2328782C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2325710C1 |

| УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2568733C2 |

| УСТРОЙСТВО ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 2013 |

|

RU2533227C2 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2383953C2 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2328781C1 |

Изобретение относится к получению углеграфитовых керамических изделий с пироуглеродными покрытиями в химической технологии, атомной и электронной промышленности. Задачей технического решения является повышение равномерности и качества пироуглеродных покрытий на керамических изделиях. Изделия с характерным размером d смешивают в кипящем слое со сферическими частицами двухфракционного состава при объемном соотношении изделия : крупные частицы : мелкие частицы, равном 1,0:(0,2-0,3):(0,1-0,2), размеры частиц выбирают в пределах 0,l-0,2d и 0,01-0,05d соответственно, плотность сферических частиц выбирают в пределах 1,5-4,0 плотности изделий, а концентрацию углеводородов во времени уменьшают ступенчато с 40-70 до 10-30 об.% по истечении 0,1-0,3 τ, где τ - общее время процесса осаждения. Изобретение обеспечивает возможность осаждения покрытий на изделиях сложной конфигурации по достижении прочной связи покрытия с подложкой. 5 ил.

Способ осаждения пироуглеродных покрытий на изделия в кипящем слое, включающий подачу в зону пиролиза смеси углеводорода и инертного газа, отличающийся тем, что изделия с характерным размером d смешивают в кипящем слое со сферическими частицами двухфракционного состава при объемном соотношении изделия: крупные частицы: мелкие частицы, равном 1,0: (0,2-0,3): (0,1-0,2), размеры частиц выбирают в пределах 0,1-0,2 d и 0,01-0,05 d соответственно, плотность сферических частиц выбирают в пределах 1,5-4,0 плотности изделий, а концентрацию углеводорода во времени уменьшают ступенчато с 40-70 до 10-30 об. % по истечении 0,1-0,3 τ, где τ - общее время процесса осаждения, при постоянном общем расходе смеси.

| US 4194027, 18.03.1980 | |||

| СПОСОБ И УСТРОЙСТВО ИНФИЛЬТРАЦИИ ГАЗОВОЙ ФАЗЫ ХИМИЧЕСКОГО ВЕЩЕСТВА И ХИМИЧЕСКОГО ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ (ВАРИАНТЫ), ИЗДЕЛИЕ, ПОЛУЧАЕМОЕ ЭТИМ СПОСОБОМ, УСТРОЙСТВО ДЛЯ ПОДАЧИ ПЕРВОГО ГАЗА-РЕАГЕНТА В ПЕЧЬ ДЛЯ ИНФИЛЬТРАЦИИ И ОСАЖДЕНИЯ ИЗ ГАЗОВОЙ ФАЗЫ И ФРИКЦИОННЫЙ ДИСК | 1995 |

|

RU2173354C2 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ ГРАФИТОВЫХ ПОДЛОЖКОДЕРЖАТЕЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2165999C2 |

| ПРИСТАВКА К ТЕЛЕФОННОМУ АППАРАТУ ДЛЯ КОНТРОЛЯ ЕГО СОСТОЯНИЯ | 1999 |

|

RU2149515C1 |

| УРОВНЕМЕР ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ УРОВНЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU201696A1 |

| DE 4104591, 25.08.1992. | |||

Авторы

Даты

2003-08-10—Публикация

2001-10-16—Подача