Изобретения относятся к области получения графитовых материалов и могут быть использованы в химической технологии, атомной и электронной технике.

Графитовые материалы обладают высокими жаропрочностью и термопрочностью, а также являются надежными защитными барьерами при диффузии осколков деления в тепловыделяющих элементах (твэлах) ядерных реакторов.

Наиболее высокой плотностью среди графитовых материалов обладает пироуглерод, получающийся при пиролизе углеводородов (ацетилена, метана, этана, бутана и др. ) при температуре 1000-1100oС (см. Amer. Ceram. Soc. Bull., 1974, v. 54, р.270).

Основным недостатком метода осаждения углерода из газовой фазы является малая скорость осаждения. Этот недостаток становится актуальным при получении микротвэлов, представляющих собой топливные керны диаметром 0,2-0,5 мм с оболочками из неплотного и плотного пироуглерода. Неплотный слой толщиной 80-100 мкм является компенсатором давления газообразных продуктов деления, а плотный слой выполняет защитные функции (см. Черников А.С., Федик И.И., Курбаков С. Д. и др. Твэлы на основе сферических топливных частиц с защитными покрытиями для реакторов повышенной безопасности -Атомная энергия, 1999, т. 87, вып. 6, с.451-460).

Недостаток способа заключается в разбросе характеристик покрытия вследствие резкого изменения размеров частиц в процессе покрытия.

Наиболее близким по технической сущности к решаемой задаче является способ получения пироуглеродных покрытий, включающий подачу в кипящий слой смеси ацетилен-пропилен-аргон с варьированием концентрации ацетилена и пропилена при суммарной концентрации углеводородов 39-80 об.% (см. пат. США 4194027 от 18.03.80 г., НКИ 427-249). Недостаток способа заключается в низкой производительности процесса нанесения покрытия.

В основу настоящего изобретения положена задача повышения производительности процесса нанесения пироуглеродных покрытий.

Согласно изобретению задача решается тем, что в зону осаждения в кипящем слое подают смесь углеводорода и инертного газа и варьируют концентрацию углеводорода во времени, при этом расход углеводорода увеличивают по параболическому закону согласно соотношению:

G = G0+Aτ2,

где G0 - начальный расход углеводорода, г/с,

А - постоянная, г/с3, определяемая из предварительного эксперимента при

G=Go,

τ - время процесса, с.

Наиболее близким по технической сущности к решаемой задаче для осуществления предложенного способа является устройство дозирования газовых потоков (см. а. с. 679951 от 15.08.79, Мкл. G 05 D 7/01), включающее критическое сечение, обеспечивающее постоянство выбранного расхода вне зависимости от давления газа в кипящем слое и узел для регулирования давления перед критическим сечением. Недостаток устройства заключается в трудности регулировки давления перед критическим сечением по параболическому закону, так как на практике давление изменяют ступенчатым образом.

В основу предлагаемого устройства для осуществления способа положена задача повышения производительности процесса нанесения покрытий.

Согласно изобретению задача решается тем, что устройство дозирования потока углеводорода состоит из критического сечения для подачи газа и редуктора для регулирования давления перед критическим сечением, при этом регулировку давления осуществляет приводным механизмом, состоящим из кулачка с параболическим профилем, винтовой пары, причем шнек винтовой пары соединен с кулачком через эксцентрик, а гайка винтовой пары соединена с рукояткой редуктора через захват, причем кулачок и шнек выполнены с возможностью перемещения во взаимно перпендикулярных направлениях.

Предлагаемый способ отличается от известного параболической подачей углеводородов в кипящий слой.

Предлагаемое устройство отличается от известного наличием приводного механизма, позволяющего осуществить параболическую подачу углеводорода по предложенному способу.

Авторы изобретения на основе выполненных исследований нашли, что при нанесении первого слоя пироуглерода на сферические частицы размером 200-500 мкм максимальное увеличение поверхности частиц до и после нанесения покрытия равно 4, а объема - 8. Так как скорость процесса пропорциональна площади поверхности частиц, то на первой стадии процесса покрытия степень использования пироуглерода невелика, а на последней стадии углеводорода не хватает. В избытке углеводорода толщина покрытия пропорциональна времени процесса, т. е. площадь поверхности частиц пропорциональна квадрату времени. Экспериментально показано, что разброс характеристик покрытия снижается при подаче углеводорода в кипящий слой по параболическому закону в соответствии с ростом площади поверхности частиц.

Кроме того, по мере роста размера частиц изменяются характеристики кипения частиц, которые описываются критерием Архимеда:

где g = 9,8 м2с - ускорение свободного падения,

ρт, ρг - соответственно плотность частиц и газа, г/см3,

d - размер твердой частицы, см,

ν - кинематическая вязкость, см2/с,

(см. Горбис З.Р. Теплообмен и динамика дисперсных потоков, М., Энергия, 1978, с.7). Из представленного выражения следует, что скорость потока газа, непосредственно связанная с Аr, должна увеличиваться даже не по параболическому, а по кубическому закону во времени (Аr≈d3) для обеспечения стабильности кипящего слоя. Вследствие того, что частицы плотностью 4-10 г/см3 покрываются слоями углерода плотностью 1,0-1,8 г/см3, плотность частиц со временем процесса падает (Ar≈ρтd3) и в результате для поддержания стабильного кипящего слоя необходимо увеличение расхода углеводорода в степени 2,0, при этом суммарный расход газовой фазы растет в степени 1,5-1,7.

Величина постоянной А в предложенном законе подачи определяется из опытов при G=Go. Так, для частиц d=0,2 мм, ρ=10 г/см3 общей массой m=30 г при t= 1500oС покрытие толщиной 90 мкм с плотностью пироуглерода 1,0 г/см3 получают при подаче смеси аргона (40 об.%) и ацетилена (60 об.%) в течение 250 с при объемном расходе смеси 0,4 дм3/с, что соответствует массовому расходу ацетилена 0,3 г/с. При этом конечная масса частиц составляет 46 г, т.е. масса углерода составляет 16 г. Указанная масса растет во времени процесса по параболическому закону mc = Aτ2, т.е. А=16 г/6,25•1,04 с2=2,5•10-4 г/с2.

Так как расход ацетилена растет во времени, то общий расход по способу-прототипу G= 0, 3 г/с•250 с=75 г в предложенном способе достигается за время 110-120 с, т.е. время процесса сокращается в два раза (см. примеры).

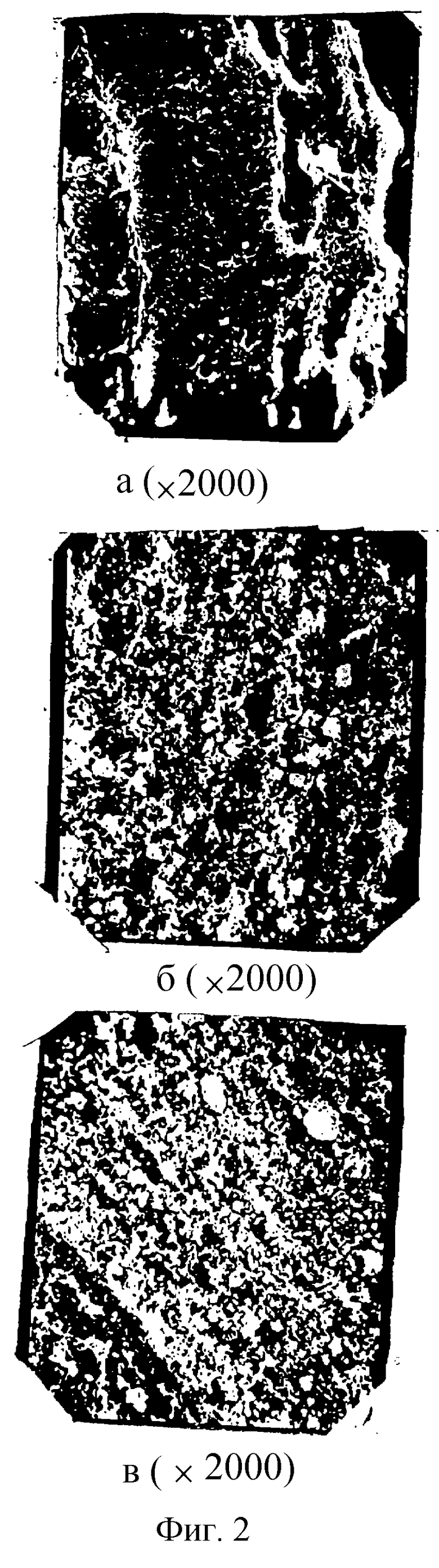

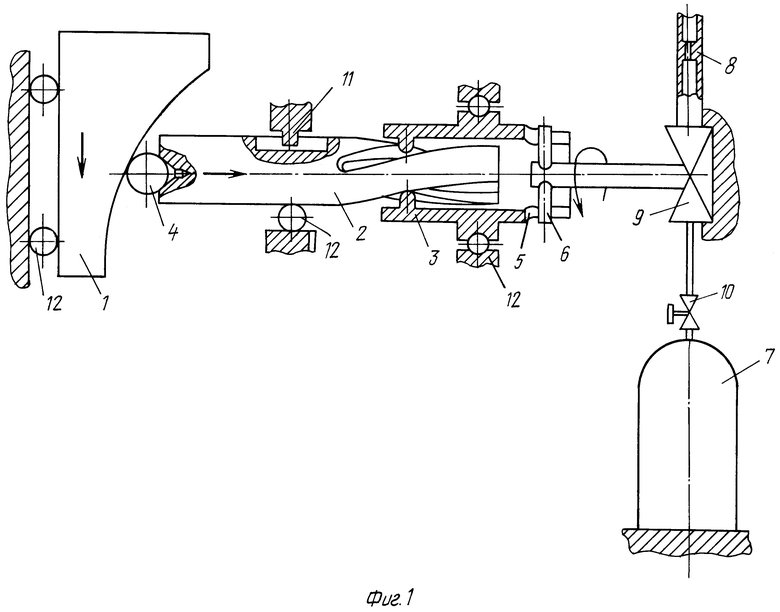

Изобретения иллюстрируются фиг. 1 и 2.

Предложенное устройство схематически показано на фиг.1, где: 1 - кулачок, 2, 3 - винтовая пара, 4 - эксцентрик, 5 - захват, 6 - рукоятка редуктора, 7 - баллон с углеводородом, 8 - критическое сечение, 9 - редуктор, 10 - вентиль, 11 - шпонка, 12 - подшипник.

Для осуществления режима параболического роста расхода во времени кулачок 1 перемещают равномерно вниз, червяк 2 и червячное колесо 3 перемещаются с параболическим ускорением, причем профиль кулачка соответствует формуле Aτ2 из предложенного способа, с таким же ускорением вращается рукоятка редуктора, задавая параболический рост давления углеводорода перед критическим сечением.

Расход и давление газа в критическом режиме течения связаны выражением (см. Дейли Дж., Харлеман Д. Механика жидкости, М., Энергия, 1971, 362 с.)

где к= ср/сv - отношение теплоемкостей газа при постоянном давлении и объеме,

ρг - плотность газа при давлении Р, г/см3,

S - площадь проходного отверстия критического сечения, см2.

При линейном росте давления расход растет линейно, потому что плотность также растет линейно, при параболическом росте расход растет по параболическому закону.

Существо предлагаемых способа осаждения пироуглерода и устройства для его осуществления поясняется нижеследующими примерами.

Пример 1. Наносили слой пироуглерода на сферические частицы общей массой 30 г по способу-прототипу при следующих значениях параметров процесса:

d=0,2 мм, ρтв=10 г/см3, t=1500oC, начальных расходах GAr=0,3 г/с, GC2H2= 0,15 г/с, GC3H6= 0,15 г/с (объемная концентрация углеводородов составляла 60%), τ=250 с. За время 250 с расход GC2H2 линейно увеличивали до 0,3 г/л, а расход GC3H6 уменьшали до нуля. На фиг. 2а показаны дефекты структуры наружного слоя покрытия, обусловленные именно нарушением стабильности кипящего слоя при значительном изменении начального размера частиц на последней стадии процесса покрытия.

Пример 2. Параметры процесса покрытия аналогичны примеру 1 по способу-прототипу за исключением двух параметров: расхода ацетилена и времени процесса. Расход ацетилена изменяли по зависимости (значение А составляло 2,5•10 г/с):

GC2H2 = (0,3+2,5•10-4τ2)г/c,

а величина τ составляла 110 с. Структура покрытия показана на фиг.2б.

Пример 3. Параметры процесса покрытия аналогичны примеру 2 за исключением τ, которое составляло 120 с. Структура покрытия показана на фиг.2в.

Из представленных данных видно, что проведение процесса покрытия по предложенному способу при помощи предложенного устройства обладает следующими преимуществами по сравнению со способом-прототипом:

1. Снижает в 2 раза время процесса.

2. Улучшает структуру покрытия за счет стабилизации кипящего слоя на всем временном интервале процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСАЖДЕНИЯ ПИРОУГЛЕРОДНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ В КИПЯЩЕМ СЛОЕ | 2001 |

|

RU2209849C2 |

| СПОСОБ ОСАЖДЕНИЯ ПИРОУГЛЕРОДА НА ТОПЛИВНЫЕ ЧАСТИЦЫ | 2013 |

|

RU2518048C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОТВЭЛОВ ЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2603358C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОТВЭЛОВ ЯДЕРНОГО РЕАКТОРА | 2015 |

|

RU2603020C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2006 |

|

RU2328783C1 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2328782C1 |

| ТВЕРДЫЙ МЕЛКОДИСПЕРСНЫЙ ТЕПЛОНОСИТЕЛЬ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2244351C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА РЕНТГЕНОВСКОЙ ТРУБКИ | 2000 |

|

RU2179767C2 |

| МИКРОТВЭЛ ЯДЕРНОГО РЕАКТОРА | 2014 |

|

RU2567507C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОТВЭЛОВ ЯДЕРНОГО РЕАКТОРА | 2005 |

|

RU2300818C1 |

Изобретения относятся к получению графитовых материалов и могут быть использованы в химической технологии, атомной и электронной промышленности. Технический результат заключается в повышении производительности процесса осаждения пироуглерода. Осуществляют подачу в зону осаждения смеси углеводорода и инертного газа и варьируют концентрацией углеводорода во времени. Расход углеводорода во времени увеличивают по параболическому закону при постоянном расходе инертного газа согласно соотношению: G = G0+Aτ2, где G0 - начальный расход углеводорода, г/с; А - постоянная, г/с3, определяемая из предварительного эксперимента при G=G0; τ - время процесса, с. Устройство содержит критическое сечение для подачи углеводорода и редуктор для регулирования давления перед критическим сечением. В редукторе расположен приводной механизм, состоящий из кулачка с параболическим профилем и винтовой пары. Шнек винтовой пары соединен с кулачком через эксцентрик. Гайка винтовой пары соединена с рукояткой редуктора через захват. Кулачок и шнек выполнены с возможностью перемещения во взаимно перпендикулярных направлениях. 2 с.п. ф-лы, 2 ил.

G = G0+Aτ2,

где G0 - начальный расход углеводорода, г/с,

А - постоянная, г/с3, определяемая из предварительного эксперимента при G= G0,

τ - время процесса, с.

| US 4194027, 18.03.1980 | |||

| Устройство дозирования газовых потоков | 1978 |

|

SU679951A2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЕВ ПИРОУГЛЕРОДА | 1998 |

|

RU2149215C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛОШНОЙ ПЛЕНКИ С АЛМАЗОПОДОБНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2105379C1 |

| US 5514410, 07.05.1996 | |||

| Сигнальное устройство допускового контроля напряжений | 1978 |

|

SU779939A1 |

| US 5789026, 04.08.1998. | |||

Авторы

Даты

2003-08-10—Публикация

2001-10-16—Подача