Изобретение относится к области рентгеновской техники и может быть использовано при изготовлении анодов рентгеновских трубок медицинского и технического назначения.

Известен способ получения анода, заключающийся в нанесении на подложку в области фокусной дорожки способом порошковой металлургии, а также методом химического или физического осаждения из газовой фазы тугоплавких материалов с последующим проплавлением области фокусной дорожки на глубину до 1,5 мм. [Патент Австрии 397005 МПК5 H 01 J 35/10, з. 07.05.1991 г.].

При изготовлении анода предложенным способом между покрытием и подложкой получается резкая граница. Наличие пор и различных структурных дефектов на этой границе снижает ее прочность, в результате чего долговечность анода при циклическом тепловом нагружении ограничивается разрушением этой границы.

Кроме того, использование токсичных материалов (фторидов вольфрама и рения) при получении покрытий методом химического осаждения из газовой фазы в аварийных ситуациях приводит к нарушению экологии.

Известен также способ получения анода, заключающийся в нанесении на подложку в области фокусной дорожки сплавов тугоплавких материалов методом индуктивного плазменного напыления. [Заявка ЕПВ, 0874385 МПК5 H 01 J 35/10, з. 17.04.1998 г.].

При таком способе между покрытием и подложкой также получается резкая граница, которая не может быть размыта путем отжига за приемлемое время. [Тугоплавкие металлы в новой технике. Пер. с англ., М.: Мир, 1969, с.329]. Для предотвращения разрушения границы необходимо снизить напряжения, возникающие на ней в процессе теплового нагружения. В рамках прототипа это достигается путем увеличения толщины покрытия до 0,7 мм. Однако в случае использования рения в качестве легирующего элемента материала покрытия это приводит к увеличению расхода рения и повышению стоимости анода.

Задачей настоящего изобретения является повышение долговечности (увеличения числа циклов до разрушения) анода при одновременном уменьшении расхода дорогостоящего легирующего элемента, например Re.

Согласно изобретению поставленная задача решается посредством нанесения легирующего элемента слоем толщиной 2-4 мкм на поверхность анода в области фокусной дорожки и последующего изотермического отжига анода в течение 5-45 ч при температуре ниже температуры рекристаллизации его материала. Нанесение легирующего элемента на поверхность осуществляется способом напыления (магнетронным, вакуумно-термическим, лазерньм, плазменньм и другими) или способом порошковой металлургии. В качестве легирующего элемента выбран Re. Для уменьшения потерь легирующего элемента в процессе отжига на поверхности анода перед отжигом размещают конусообразную крышку из монокристаллического материала, плотно прилегающую к поверхности анода в области фокусной дорожки.

В настоящее время большая часть анодов рентгеновских трубок изготавливается из поликристаллических материалов. Наиболее существенным недостатком таких анодов является образование поверхностных трещин в области фокусной дорожки анода, вследствие чего происходит снижение интенсивности рентгеновского излучения и уменьшение долговечности анода. Трещины на поверхности появляются в результате объединения несплошностей, возникающих по границам зерен в процессе эксплуатации рентгеновской трубки в результате проскальзывания зерен друг относительно друга при релаксации термонапряжений, вызванных циклическим тепловым нагружением области фокусной дорожки анода. Проскальзывание по границам зерен обусловлено тем, что в приграничных участках зерен тугоплавких металлов, таких как Мо и W, наличие слаборастворимых примесей внедрения блокирует дислокации и тем самым снижает дислокационное скольжение. В макроскопическом масштабе это проявляется как снижение пластичности материала в окрестности границ зерен.

Для повышения пластичности материала в окрестности границ зерен, в соответствии с настоящим изобретением, легирующий элемент наносят на поверхность анода в области фокусной дорожки и проводят изотермический отжиг. При отжиге легирующий элемент за счет диффузии по границам зерен проникает вглубь анода. При этом он образует комплексы с примесями внедрения и тем самым связывает их. Теперь примеси внедрения не мешают дислокационному скольжению и образование несплошностей по границам зерен снижается. Наиболее привлекательными легирующими элементами считаются рений и осмий. [Е.М. Савицкий, Г. С. Бурханов. Металловедение тугоплавких металлов и сплавов. М.: Наука, 1967, с.155].

Предложенный способ позволяет сформировать область фокусной дорожки как в анодах, изготовленных из однородного материала (например, W), так и в комбинированных анодах.

Изготовленный предложенным способом анод будет обладать рядом преимуществ по сравнению с анодом, у которого фокусная дорожка изготовлена из W-Re сплава. Во-первых, вследствие того, что при предложенном способе легируются только приграничные участки зерен, то коэффициент теплопроводности области фокусной дорожки будет близок к коэффициенту теплопроводности чистого вольфрама. Это позволит снизить температуру и напряжения в фокусном пятне и тем самым увеличить долговечность анода. Во-вторых, наличие тонкой пленки Re (~ 1-2 мкм) на фокусной дорожке позволит в процессе эксплуатации анода за счет диффузии Re по границам зерен поддерживать в приграничных участках зерен постоянную концентрацию, обеспечивающую максимальную пластичность материала в окрестности границ зерен. Кроме того, наличие тонкой пленки Re на поверхности анода не вызовет повышения температуры в фокусном пятне, так как длительность воздействия электронного пучка на область фокусного пятна (~ 10-4 с) значительно больше времени распространения тепловой волны в пленке Re (~10-6 с). [М.С. Эпштейн. Импульсный нагрев анодов с защитным тугоплавким покрытием. Электронная техника. Серия 4. Электровакуумные и газоразрядные приборы, 1979, вып. 4, с.29-36].

В качестве примера рассмотрим создание области фокусной дорожки в комбинированном аноде, состоящем из молибденовой подложки и вольфрамового покрытия.

Расчет проведем для рентгеновской трубки 20-40БД40-125, предназначенной для медицинской диагностики. Рассмотрим два режима работы трубки: наиболее жесткий (режим снимков) и наиболее мягкий (режим просвечивания). В режиме снимков максимальная температура фокусного пятна равна 2800oС, а средняя температура фокусной дорожки 1400oС. В режиме просвечивания максимальная температура фокусного пятна равна 1900oС, а средняя температура фокусной дорожки 1600oС.

Согласно паспорту на рентгеновскую трубку время эксплуатации трубки в режиме просвечивания составляет 300 ч, а в режиме снимков трубка должна обеспечить не менее 30000 включений.

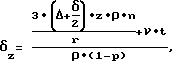

Расчетные исследования напряженно-деформированного состояния анодов рентгеновских трубок в различных режимах эксплуатации показали, что долговечность анода, главным образом, определяется состоянием области фокусной дорожки толщиной 10-50 мкм, в которой реализуются максимальные пластические деформации. Исходя из этого определим время отжига, в течение которого атомы Re по границам зерен за счет диффузии проникнут на глубину 50 мкм. Характерное время проникновения может быть определено следующим образом: t ≈ z2/Ds, где Ds - коэффициент диффузии легирующего материала по границам зерен, z - глубина проникновения легирующего элемента в анод.

Согласно [Б. Я. Любов. Диффузионные процессы в неоднородных твердых средах. М. : Наука, 1981, с.155] коэффициент диффузии по границам зерен в ~ 105-106 раз больше коэффициента объемной диффузии Dv. Взяв температуру отжига равной 1750oС, что ниже температуры рекристаллизации материала подложки из молибдена, и выражение для коэффициента объемной диффузии в виде [N.N. Arkhipova, S.M. Klotsman et. al. Phys. Rev. B, v.30, N 4, p.1788, 1984]

получим t≈5-45 ч.

Проникая вглубь анода, Re одновременно диффундирует в приповерхностные участки зерен. Глубина проникновения Re в зерно составляет: для t=5 ч - 0,05 мкм, а для t=45 ч - 0,16 мкм. Такая глубина проникновения является достаточной для придания пластичности материалу по границам зерен.

В процессе эксплуатации рентгеновской трубки область фокусной дорожки подвергается нагреву, что вызывает дальнейшее проникновение Re как вглубь анода, так и вглубь зерна. Проведенные расчеты показали, что глубина проникновения рения в анод увеличивается до 100 мкм, а средняя глубина проникновения Re в тело зерна увеличивается на ~0,33 мкм в режиме снимков и на ~ 0,2 мкм - в режиме просвечивания.

Согласно [Ю.Д. Денискин, Ю.А. Чижунова. Медицинские рентгеновские трубки и излучатели. М.: Энергоатомиздат, 1984, с.167] для повышения долговечности анода в области фокусной дорожки должно находиться 5-10 мас.% Re.

Определим теперь, какова должна быть толщина слоя Re, наносимого на фокусную дорожку, чтобы в процессе эксплуатации рентгеновской трубки концентрация Re в приграничных участках зерен и межзеренных границах в области анода под фокусной дорожкой была равна 5-10 мас.%.

Толщину слоя определим из следующего выражения

где n - концентрация атомов Re в приповерхностных участках зерен и межзереннных границах; δ- толщина межзереннной границы; Δ- толщина приграничного участка зерна; ρ- плотность Re; r - характерный размер зерна; р - пористость слоя Re; z - толщина слоя анода, легированного Re; v - скорость испарения Re при отжиге; t - время отжига.

При расчетах примем: n=5-10%; δ = 1 нм; Δ = 0,35-0,4 мкм; z=100 мкм; р= 10%; ρ = 21,02 г/см3; r=10 мкм; t=5-45 ч; v=2-10-8 г/(cм2•c) [Е.М. Савицкий, Г. С. Бурханов. Металловедение тугоплавких металлов и сплавов. М.: Наука, 1967, с.25, 35].

В результата получим δz= 2-4 мкм.

Как показывают расчеты, при отжиге доля испарившегося Re доходит до 50%, поэтому для уменьшения потерь Re на поверхности анода размещают конусообразную крышку из монокристаллического материала, плотно прилегающего к поверхности анода в области фокусной дорожки.

Таким образом, предложенный способ позволяет изготовить анод с повышенной долговечностью при одновременном уменьшении расхода дорогостоящего легирующего элемента, например Re.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА РЕНТГЕНОВСКОЙ ТРУБКИ | 2000 |

|

RU2168235C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНОДА РЕНТГЕНОВСКОЙ ТРУБКИ | 2000 |

|

RU2172040C1 |

| АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 2000 |

|

RU2170472C1 |

| АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 2000 |

|

RU2195739C2 |

| АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 1999 |

|

RU2168792C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВРАЩАЮЩЕГОСЯ АНОДА РЕНТГЕНОВСКОЙ ТРУБКИ | 2002 |

|

RU2226304C1 |

| ВРАЩАЮЩИЙСЯ АНОД РЕНТГЕНОВСКОЙ ТРУБКИ | 1990 |

|

RU2029408C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДИНАМИЧЕСКОГО ПРЕДЕЛА ТЕКУЧЕСТИ | 2000 |

|

RU2185610C2 |

| РЕНТГЕНОВСКАЯ ТРУБКА | 1999 |

|

RU2168791C1 |

| РЕНТГЕНОВСКАЯ ТРУБКА | 1998 |

|

RU2138879C1 |

Изобретение относится к области рентгеновской техники и может быть использовано при изготовлении анодов рентгеновских трубок медицинского и технического назначения. Техническим результатом является повышение долговечности (увеличение числа циклов до разрушения) анода при одновременном уменьшении расхода дорогостоящего легирующего элемента, например, Re. Технический результат достигается посредством нанесения легирующего элемента слоем толщиной 2-4 мкм на поверхность анода в области фокусной дорожки и последующего изотермического отжига анода в течение 5-45 ч при температуре ниже температуры рекристаллизации материала анода. Нанесение легирующего элемента на поверхность осуществляется способом напыления (магнетронным, вакуумно-термическим, лазерным, плазменным и другими) или способом порошковой металлургии. В качестве легирующего элемента выбран Re. Для уменьшения потерь легирующего элемента в процессе отжига на поверхности анода перед отжигом размещают конусообразную крышку из монокристаллического материала, плотно прилегающую к поверхности анода. 3 з.п. ф-лы.

| Литьевая форма | 1979 |

|

SU874385A1 |

| Способ изготовления анодов рентгеновских трубок | 1971 |

|

SU452881A1 |

| Комбинированный анод | 1971 |

|

SU392829A1 |

| SU 1156529 A, 28.02.1987 | |||

| САВИЦКИЙ Е.М., БУРХАНОВ Г.С | |||

| Металловедение тугоплавких металлов и сплавов | |||

| - М.: Наука, 1967, с.155 | |||

| AТ 397005 В, 25.01.1994 | |||

| Способ создания сборной облицовки откосов гидротехнических сооружений | 1985 |

|

SU1298293A1 |

| US 4641333 A, 03.02.1987 | |||

| Устройство для исследования материалов под высоким давлением в потоке излучения | 1972 |

|

SU512633A1 |

Авторы

Даты

2002-02-20—Публикация

2000-04-12—Подача