Изобретение относится к технологии получения углеродных материалов осаждением из газовой фазы слоев пиролитического углерода с высокой степенью упорядоченности кристаллической структуры на поверхности различных материалов.

Способ может быть использован для нанесения покрытий путем термического разложения химических соединений на нагретой поверхности, например для нанесения покрытий на части конструкций, подвергающихся действию высоких температур и изготовленных в том числе из углеродных композиционных материалов. Изделия с покрытиями из пироуглерода применяют в качестве технологической оснастки при проведении высокотемпературных процессов, в установках получения полупроводниковых материалов, в печах общепромышленного назначения. Нанесение пироуглеродных покрытий позволяет в несколько раз снизить стоимость, значительно увеличить срок службы графитовых изделий и изделий на основе углеродных композиционных материалов.

Пироуглерод представляет интерес, главным образом, вследствие высокой плотности, обеспечивающей низкую проницаемость для газов и жидкостей, высокой теплопроводности и прочности, а также стойкости к окислению на воздухе (до 400oC) и в инертной атмосфере (до 2000oC). Покрытие из пироуглерода позволяет значительно улучшить свойства и расширить области применения изделий на основе графита и других материалов.

Известен способ получения пироуглерода путем термического разложения углеводородов при температуре 1027-2227oC под давлением 0.5-5.0 кПа [См. Заявка ПНР N 270658, кл. C 23 C, 1989]. Характеристики получаемого пироуглерода зависят от многих факторов: температуры подложки, общего давления в системе, скорости подачи углеродсодержащего газа, поэтому для получения покрытия с заданными свойствами требуется строгое соблюдение всех технологических параметров.

Недостатками этого способа являются высокая температура осаждения, необходимость проведения процесса при низком абсолютном давлении углеродосодержащего газа (во избежание образования сажи) и длительность процесса (1-6 часов) до получения требуемой толщины покрытия. Это приводит к снижению производительности процесса.

Наиболее близким к заявленному изобретению является способ получения слоев пироуглерода осаждением из газовой фазы на нагретую поверхность путем пиролиза метана при температуре 850-1000oC и атмосферном давлении. Скорость осаждения пироуглерода на подложку в этом способе составляет 1.2-4.4 мкм/ч, плотность полученного осадка 1.98-2.02 г/см3 [См. Желиховская Э.И., Сысков К. И. - В кн.: Конструкционные материалы на основе графита. М.: Металлургия, 1967, N 3, с.80].

Существенными недостатками способа являются длительность осаждения, обусловленная малыми скоростями роста покрытия, а также низкая производительность процесса, что делает невозможным использование его в промышленном масштабе.

Техническим результатом заявленного изобретения является повышение технико-экономических показателей осаждения пироуглерода из газовой фазы за счет увеличения скорости осаждения при относительно низких температурах проведения процесса.

Кроме того, получаемый пироуглерод характеризуется высокой степенью упорядоченности кристаллической структуры, высокой плотностью (значение плотности близко к теоретическому).

Технический результат достигается тем, что в способе получения слоев пироуглерода осаждением из газовой фазы на нагретую поверхность согласно изобретению процесс осаждения ведут при атмосферном давлении и температуре 950-1350oC из парогазовой смеси тетрахлорида углерода и водорода, при мольном соотношении тетрахлорида углерода к водороду, равном 1 : (5-50).

Сущность способа состоит в том, что осаждение слоев из газовой фазы заявленного качественного и количественного состава позволяет вести процесс с более высокими скоростями при давлении, близком к атмосферному, и при сохранении относительно низких температур процесса.

Тетрахлорид углерода (химической чистоты) помещают в испаритель. Водород подвергают тонкой очистке на палладиевом фильтре. Парогазовая смесь тетрахлорида углерода с водородом образуется в результате прохождения газа-носителя (водорода) через испаритель. Мольное соотношение тетрахлорида углерода к водороду в подаваемой в реактор парогазовой смеси поддерживают равным 1 : (5-50), температура подложки 950-1350oC. Такая совокупность признаков обеспечивает не только высокое качество получаемого пироуглерода - плотные беспористые осадки, но и высокую производительность процесса, скорость осаждения до 100 мкм/час и более.

Обоснование параметров

Увеличение мольного соотношения тетрахлорида углерода к водороду более 1:5 приводит к протеканию гомогенной реакции с выпадением сажистого осадка в объеме и на стенках реактора.

Уменьшение мольного соотношения тетрахлорида углерода к водороду менее 1: 50 приводит к снижению степени кристаллического совершенства получаемого пироуглерода, уменьшению скорости роста осадка и снижению эффективности процесса осаждения.

При проведении процесса осаждения при температуре ниже 950oC образование пироуглерода не наблюдается, осадок имеет сажистую структуру. Нагрев подложки до температур, превышающих 1350oC, также нежелателен вследствие снижения степени упорядоченности структуры пироуглеродного осадка и его плотности, а также уменьшения скорости осаждения.

Для получения покрытий из пироуглерода можно использовать оборудование, применяемое для проведения процессов химического осаждения из газовой фазы.

Способ позволяет получать покрытия из пироуглерода на различных материалах (металлы, их оксиды и др.), однако наибольший интерес с точки зрения практического использования имеют покрытия на графитовых и композиционных материалах.

Способ иллюстрируется примером.

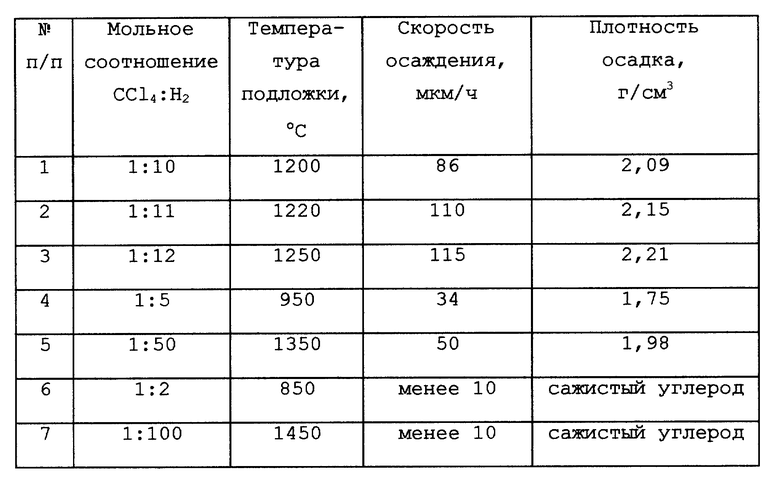

Пример. Для получения покрытия из пироуглерода используют вертикальный проточный реактор. В качестве подложки используют графитовую пластину или шайбу. Водород подвергают предварительной очистке на палладиевом фильтре. Тетрахлорид углерода химической чистоты помещают в испаритель. С помощью системы газораспределения формируется парогазовая смесь, состоящая из тетрахлорида углерода и водорода, в мольном соотношении тетрахлорида углерода к водороду, равном 1 : (5-50). Полученную парогазовую смесь подают в реактор, где осуществляется процесс термического разложения на нагретой подложке с получением слоев пироуглерода и газообразных продуктов разложения. Объемная скорость парогазового потока 0.5 м3/час. Температура подложки 950-1350oC. Время процесса определяется требуемой толщиной получаемого слоя пироуглерода. Технические условия проведения процесса и характеристики получаемых осадков представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДОСОДЕРЖАЩИХ ПОКРЫТИЙ | 2001 |

|

RU2199608C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 1998 |

|

RU2136590C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА | 2004 |

|

RU2274602C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ПОКРЫТИЙ | 2008 |

|

RU2374358C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1989 |

|

RU1760779C |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЯ ИЗ КАРБИДА КРЕМНИЯ НА КВАРЦЕВОМ ИЗДЕЛИИ | 2014 |

|

RU2558812C1 |

| УСТРОЙСТВО ДЛЯ ГИДРИРОВАНИЯ ТЕТРАХЛОРИДА КРЕМНИЯ | 2004 |

|

RU2278076C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КРЕМНИЯ | 2004 |

|

RU2278075C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯ СЛОЖНОЙ КОНФИГУРАЦИИ | 2001 |

|

RU2192503C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАЛОГАБАРИТНЫЕ ИЗДЕЛИЯ | 2001 |

|

RU2192504C1 |

Изобретение относится к технологии получения углеродных материалов осаждением из газовой фазы слоев пиролитического углерода с высокой степенью упорядоченности кристаллической структуры на поверхности различных материалов. Процесс осаждения ведут на нагретую поверхность при атмосферном давлении и температуре 950 - 1350°С из парогазовой смеси тетрахлорида углерода и водорода, при мольном соотношении тетрахлорида углерода к водороду, равном 1 : (5 - 50). Изобретение позволяет значительно увеличить срок службы графитовых изделий и изделий на основе углеродных композиционных материалов, в несколько раз снизить их стоимость. 1 табл.

Способ получения слоев пироуглерода осаждением из газовой фазы на нагретую поверхность, отличающийся тем, что процесс осаждения ведут при атмосферном давлении и температуре 950 - 1350oC из парогазовой смеси тетрахлорида углерода и водорода, при мольном соотношении тетрахлорида углерода к водороду, равном 1 : (5 - 50).

| Желиховская Э.И | |||

| и др | |||

| Конструкционные материалы на основе графита | |||

| - М.: Металлургия, 1967, N 3, с | |||

| Капельная масленка с постоянным уровнем масла | 0 |

|

SU80A1 |

| DE 3421739 A, 12.12.85 | |||

| 1972 |

|

SU413220A1 | |

| УРОВНЕМЕР ДЛЯ КОНТРОЛЯ И РЕГУЛИРОВАНИЯ УРОВНЯ СЫПУЧИХ МАТЕРИАЛОВ | 0 |

|

SU201696A1 |

| СПОСОБ ПОЛУЧЕНИЯ а-ЦИСТЕИНСОДЕРЖАЩИХ | 0 |

|

SU296409A1 |

| DE 4104591 A1, 12.09.91. | |||

Авторы

Даты

2000-05-20—Публикация

1998-07-03—Подача