Изобретение относится к технологии неорганических фунгецидов, в частности, к способу получения хлорокиси меди (ХОМ), которая используется для борьбы с болезнями растений.

Разработанный в СССР способ производства ХОМ состоит в получении хлорной меди CuCl2 путем растворения металлической гранулированной меди в соляной кислоте в присутствии кислорода воздуха или хлора и осаждения ХОМ при взаимодействии хлорной меди с углекислым кальцием (М.Г.Габриелова, Н.А.Морозова. Производство неорганических ядохимикатов. Изд. "Химия". М. -Л. 1964, с.232-238).

К недостаткам аналога следует отнести значительные размеры частиц ХОМ, что затрудняет ее использование для обработки растений, довольно высокие нормы расхода препарата, а также необходимость чистой дорогой меди в качестве исходного сырья.

Наиболее близким к заявленному, принятым нами в качестве прототипа, является способ производства ХОМ, в котором в качестве исходного сырья используют медно-хлористые растворы с концентрацией ионов меди 120 г/л и рН раствора 9,0, в качестве стабилизатора используют ионы хлора с пептизатором - хлористым кальцием (Патент РФ 2121974. М. кл.6: C 01 G 3/06, 1998 г.).

Недостатками прототипа является высокое содержание меди в сточных водах после фильтрации (концентрация меди превышает 2 г/л) и загрязнение окружающей среды.

Задачей изобретения является уменьшение расхода сырья и реактивов, увеличение процентного содержания меди в готовом продукте при отсутствии меди в сточных водах.

Поставленная задача достигается тем, что в способе производства хлорокиси меди путем взаимодействие кислого раствора хлорида двухвалентной меди с соединениями кальция в водной среде растворение меди производят переменным током в растворе, содержащем до 400 г/л (по меди) CuCl2, до 200 г/л СаС12 и 5-20% НСl, однохлористую медь выделяют из раствора охлаждением, травильный раствор регенерируют электрохимическим окислением в первом электролизере оставшейся в растворе одновалентной меди до двухвалентной с добавлением НС1, однохлористую медь переводят в хлорокись меди за счет растворения в воде и электрохимического окисления суспензии CuCl во втором электролизере, а растворимые соли переводят из последнего на регенерацию в катодное пространство первого электролизера, из которого после восстановления возвращают во второй электролизер.

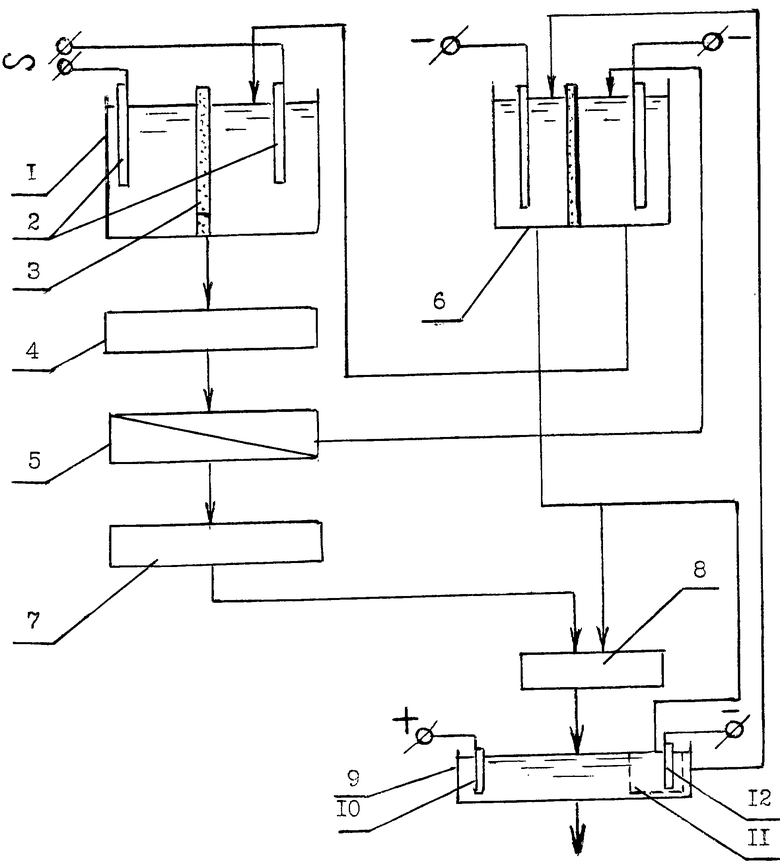

Функциональная схема устройства, реализующего заявленное предложение, иллюстрируется на чертеже.

Реактор 1, куда загружают исходные продукты CuCl2, CaCl2 и НСl, имеет электроды 2 и разделительную мембрану 3, предназначенную для удлинения пути движения ионов между электродами, что благоприятствует реакциям с переносом электронов в объеме раствора.

При подаче на электроды 2 переменного электрического тока происходят следующие электрохимические процессы (при температуре 60-90oC:

Cu-2e- aq-->Cu2+

Cu+Cu2+-->2Cu+,

где eaq - - гидратированный электрон, т.е. электрон, окруженный молекулами воды, увлекаемыми им в реакции.

Таким образом, происходит ионизация (растворение) меди в реакторе 1. Продукты взаимодействия соответствующих ионов с ионами хлора и кальция, присутствующими в растворе (содержит до 400 г/л (по меди) CuCl2, до 200 г/л CaCl2 u до 20% НС1), поступают в теплообменник 4, где температура раствора понижается до 20-40oС, далее на кристаллизаторе 5 происходит осаждение кристаллов CuCl, выделяемого охлаждением в виде комплексного растворимого в воде соединения Cu2Cl2•n•CaCl2. Дальше травильный раствор идет из кристаллизатора на регенерацию в первый электролизер 6, в котором происходит электрохимическое окисление оставшейся в растворе одновалентной меди до двухвалентной с добавлением НС1. Кристаллы CuCl, выпавшие на фильтр 7 в кристаллизаторе 5, в случаях их выпуска как товарного продукта для длительного хранения, промывают последовательно подкисленной НС1 водой и подкисленным изопропиловым (СН3СН(ОН)СН3) или другим спиртом. Для текущего производства ХОМ кристаллы с фильтра передаются в смеситель 8 для приготовления пульпы и последующего окисления во втором электролизере 9.

Таким образом, под воздействием переменного электрического тока медь восстановилась с двухвалентной в одновалентную и одновременно произошло растворение меди в избыточной соляной кислоте в присутствии достаточного количества CaCl2. Одновалентный хлорид меди дает растворимый в воде комплекс (его растворимость при температуре выше 90oС превышает 400 г/л по меди, а при температуре 20oС комплекс частично разлагается, выделяя нерастворимую в воде при этих условиях однохлористую медь CuCl).

Из смесителя 8 пульпу подают во второй электролизер 9, оборудованный, как и первый, графитовым или титановым анодом 10, покрытым катализатором, ускоряющим ионизацию веществ, и размещенным в диафрагменной оболочке 11, катодом 12.

При подаче на анод 10 и катод 12 постоянного электрического тока в электролизере 9 происходят следующие окислительные процессы, обеспечивающие благодаря диссоциирующим и диспропорционирующим свойствам eaq - следующую рекомбинацию CuCl:

Таким образом, однохлористую медь переводят в хлорокись меди за счет растворения в воде и электрохимического окисления.

Из электролизера 9 окисленные соли подают на восстановление в катодное пространство первого электролизера (поз.6), а после их восстановления - во второй электролизер (9).

Как видим, растворение меди производят переменным током в реакторе 1 в растворе, содержащем до 400 г/л (по меди) CuCl2, до 200 г/л CaCl2 и 5-20% НС1, однохлористую медь выделяют из раствора охлаждением, травильный раствор регенерируют электрохимическим окислением в электролизере 6 оставшейся в растворе одновалентной меди до двухвалентной с добавлением НС1, однохлористую медь переводят в хлорокись меди за счет растворения в воде и электрохимического окисления суспензии CuCl во втором электролизере 9, а растворимые соли переводят из последнего на регенерацию в катодное пространство электролизера 6, из которого после восстановления возвращают в электролизер 9, причем оба электролизера имеют нерастворимые аноды.

Условия электрохимических процессов позволяют получать одновалентный хлорид меди непосредственно из металлической меди (из отходов меди или ее сплавов).

Заявленное предложение позволяет получать ХОМ посредством безотходного и высокоэффективного способа, при котором основные исходные реагенты регенерируют в процессе производства без сбросов и без загрязнения окружающей среды.

Пример

В реактор 1 загружали (всего 100 кг): 120 г/л (по меди) CuCl2; 120 г/л - СаС12; 10%-ный НСl.

Раствор нагревали до 75oС и вели обработку переменным током напряжением 220 В и плотности тока 110 А/м2.

Получили за счет взаимодействия кислого раствора хлорида двухвалентной меди с соединениями кальция в водной среде и последующих реакций 320 г/л Сu в виде Cu2Cl2•n•CаCl2.

Однохлористую медь выделяли из раствора охлаждением, травильный раствор регенерировали окислением оставшейся в растворе одновалентной меди до двухвалентной с добавлением НСl до 10%-ной концентрации, а однохлористую медь переводили в хлорокись меди за счет растворения в воде и электрохимического окисления.

В травильном растворе после охлаждения и выпадания кристаллов оставалось при температуре 30oС 120 г/л (по меди) CuCl. Последний подавали в электролизер 6, где он окислялся при температуре 30oС до CuCl2 и шел в реактор 1.

Таким образом, заявленное предложение обеспечивает экономичное производство хлорокиси меди за счет исключения сбросов меди в сточные воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА МЕДИ (I) CuCl | 2014 |

|

RU2567609C2 |

| СПОСОБ РЕГЕНЕРАЦИИ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕТОДОМ ЭЛЕКТРОЛИЗА | 2024 |

|

RU2824908C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРОКИСИ МЕДИ | 1992 |

|

RU2051104C1 |

| СПОСОБ ОБРАБОТКИ ТРАВИЛЬНОГО СРЕДСТВА (ВАРИАНТЫ) | 1992 |

|

RU2119973C1 |

| Способ регенерации медно-хлоридного травильного раствора | 2018 |

|

RU2677583C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЖЕЛЕЗО-МЕДНО-ХЛОРИДНОГО ТРАВИЛЬНОГО РАСТВОРА | 1998 |

|

RU2132408C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ В ЧИСТОЕ ЗОЛОТО (ВАРИАНТЫ) | 2001 |

|

RU2176279C1 |

| СПОСОБ ПЕРЕРАБОТКИ БУМАЖНОЙ МАКУЛАТУРЫ | 1998 |

|

RU2128744C1 |

| РЕГЕНЕРАЦИЯ СОЛЯНОКИСЛОГО МЕДНО-ХЛОРИДНОГО РАСТВОРА ТРАВЛЕНИЯ МЕДИ МЕТОДОМ МЕМБРАННОГО ЭЛЕКТРОЛИЗА | 2019 |

|

RU2709305C1 |

| Способ регенерации железо-меднохлоридны' травильных растворов | 1975 |

|

SU548051A1 |

Изобретение относится к технологии неорганических фунгицидов, в частности к способу получения хлорокиси меди, которая используется для борьбы с болезнями растений. Растворение меди производят переменным током в растворе, содержащем до 400 г/л (по меди) CuCl2, до 200 г/л CaCl2 и 5-20% НСl. Однохлористую медь выделяют из раствора охлаждением, травильный раствор регенерируют из маточников электрохимическим окислением в первом электролизере оставшейся в растворе одновалентной меди до двухвалентной с добавлением НСl. Однохлористую медь переводят в хлорокись меди путем растворения в воде и электрохимического окисления суспензии СuСl во втором электролизере, а растворимые соли переводят из последнего на регенерацию в катодное пространство первого электролизера, из которого после восстановления возвращают во второй электролизер. Технический эффект - уменьшение расхода сырья, увеличение процентного содержания меди в готовом продукте, отсутствие меди в сточных водах. 1 ил.

Способ получения хлорокиси меди, включающий взаимодействие кислого раствора хлорида двухвалентной меди с соединениями кальция в водной среде, отличающийся тем, что растворение меди производят переменным током в растворе, содержащем до 400 г/л (по меди) CuCl2, до 200 г/л CaCl2 и 5-20% НС1, однохлористую медь выделяют из раствора охлаждением, травильный раствор регенерируют электрохимическим окислением в первом электролизере оставшейся в растворе одновалентной меди до двухвалентной с добавлением НС1, однохлористую медь переводят в хлорокись меди за счет растворения в воде и электрохимического окисления суспензии CuCl во втором электролизере, а растворимые соли переводят из последнего на регенерацию в катодное пространство первого электролизера, из которого после восстановления возвращают во второй электролизер.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения продуктов уплотнения фенолов с альдегидами | 1920 |

|

SU361A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

2003-08-10—Публикация

2001-03-21—Подача