Изобретение относится к области производства листового металла и может быть использовано в металлургической, целлюлозно-бумажной и других областях промышленности для перемотки рулонного материала и продольной резки.

Известно устройство для центрирования ленты с одновременным регулированием натяжения ленты по всей ширине (патент РФ 2146972, МПК В 21 В 1/22, В 21 С 47/18, опубл. 27.03.2000 г.). Устройство позволяет регулировать натяжение прокатываемой полосы по ширине путем изменения в пространстве положения оси разматывателя по отношению к плоскости осей валков рабочей клети прокатного стана таким образом, что большему растяжению подвергают наименее напряженную кромку полосы. Устройство осуществляет изменение положения оси размоточного барабана относительно плоскости осей валков рабочей клети прокатного стана в горизонтальной или в вертикальной плоскостях. Контроль за распределением продольных напряжений по ширине прокатываемой полосы осуществляется визуально или с помощью датчика измерения натяжения по ширине или другим известным прибором. Для центрирования рулона по оси прокатки производят его перемещение вдоль оси разматывателя с помощью гидроцилиндра.

Недостатком известного устройства является сложность слежения за равномерностью натяжения полосы даже при небольших скоростях прокатки. Наличие гидроцилиндра центрирования не обеспечивает слаженную работу системы центрирования и системы натяжения, а устройство синхронизации не предусмотрено. Устройство инерционно, дорогостоящее и трудно исполнимое.

Наиболее близкое по технической сущностями достигаемому результату является устройство для центрирования рулонного материала (патент РФ 2095172, МПК В 21 С 47/00, опубл. 10.11.1997 г.), которое состоит из вращающегося направляющего элемента с цилиндрической поверхностью. Упор, на котором установлена ось вращения цилиндрического направляющего элемента, нижней поверхностью лежит на роликах, оси которых закреплены в основании. Нижняя рабочая поверхность упора, контактирующая с роликами, выполнена по окружности с центром в точке, где пересекается осевая линия подачи материла и середина образующей цилиндрической поверхности направляющего элемента.

Недостатками известного устройства является большая инерционность направляющего элемента, находящегося на упоре, что неизбежно приводит к травмированию кромок материала боковыми упорами при большой скорости разматывателя и при рывках. Устройство не обеспечивает равномерное выравнивание натяжения материала по всей ширине, что приводит к образованию волнистой кромки при разрезке.

Техническая задача, решаемая изобретением, состоит в повышении точности центрирования, упрощении центрирования рулонного материала, расширении возможностей его применения и повышении качества получаемого материала.

Техническая задача решается тем, что в устройстве для центрирования рулонного материала перед моталкой, содержащем основание с упором и установленным на нем направляющим элементом и боковыми упорами с механизмом их регулировки, перед направляющим элементом установлен отклоняющий ролик, ось вращения которого закреплена в вилке, установленной в подшипниках основания, при этом продольная ось качания вилки совпадает с касательной к середине образующей цилиндрической поверхности отклоняющего ролика и находится в одной вертикальной плоскости с осью агрегата и с осевой линией направляющего элемента, который выполнен в виде консольно установленной на упоре основания плоской пружины с возможностью свободного качания под воздействием материала между регулируемыми боковыми упорами и расположенного над продольной осью качания отклоняющего ролика.

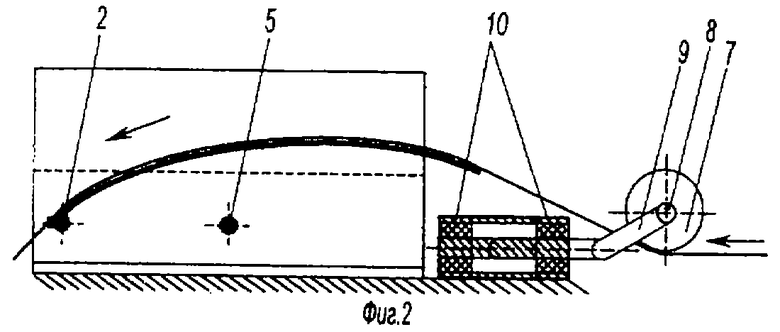

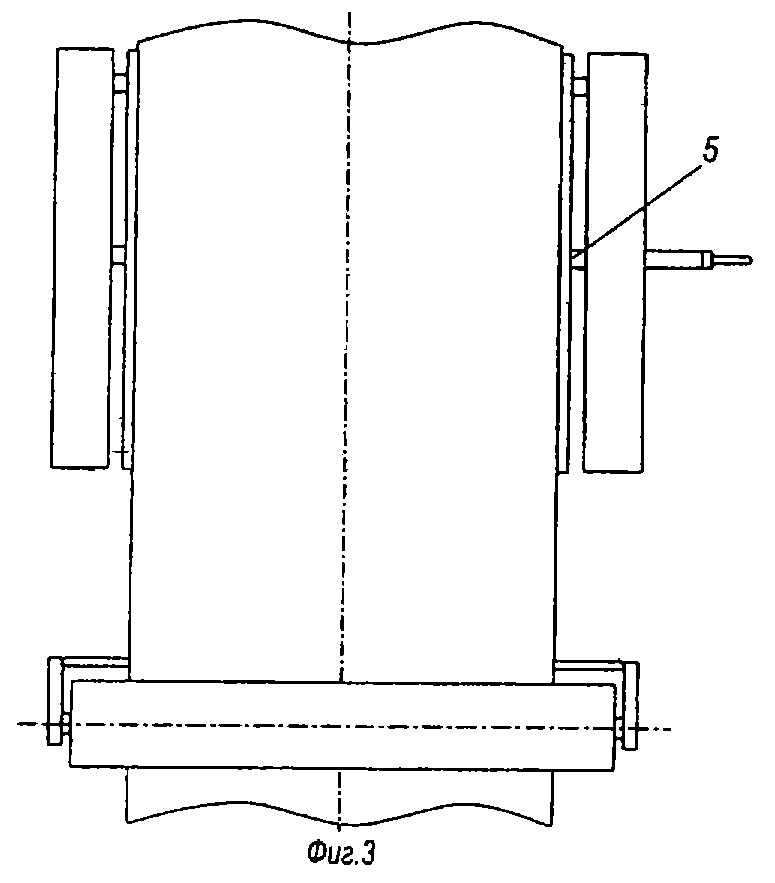

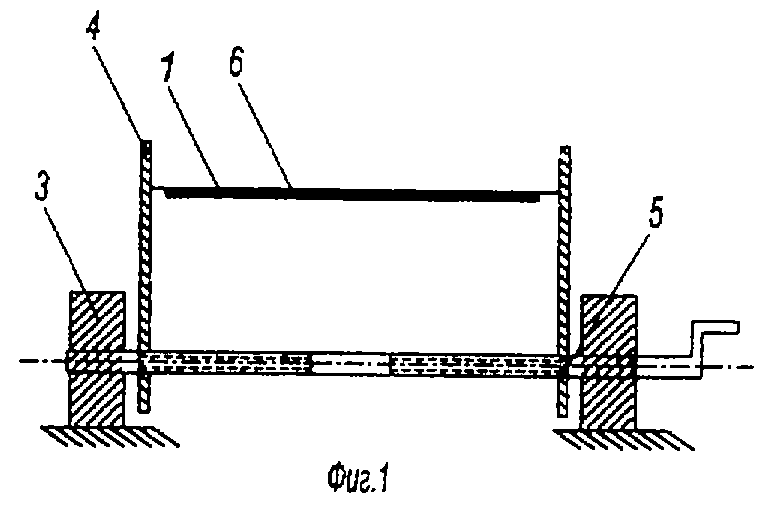

На фиг.1 изображен вертикальный разрез устройства; на фиг.2 - продольный разрез устройства; на фиг.3 - вид сверху.

Устройство содержит направляющий элемент 1, изготовленный в виде консольно закрепленной на упоре 2 основания 3 плоской пружины с боковыми упорами 4 и с механизмом их регулировки 5. Для лучшего центрирования материала 6 перед направляющим элементом 1 расположен отклоняющий ролик 7, ось вращения ролика 8 закреплена в вилке 9, установленной в подшипниках основания 10. Продольная ось вилки 9 выполнена по касательной к середине образующей цилиндрической поверхности отклоняющего ролика 7 и совмещена с осью устройства.

Устройство работает следующим образом.

При заправке рулонный материал 6 пропускают под отклоняющим роликом 7, затем укладывают на направляющий элемент 1 и устанавливают боковые упоры 2 по ширине материала 6 и подают его под натяжением на разрезку или другую технологическую операцию (не показано). При вращении моталки (не показано) материал 6 начинает огибать отклоняющий ролик 7, где материал 6 скручивается на угол, пропорциональный отклонению оси материала 6 от оси агрегата. При этом поворот ролика 7 производится за счет силового воздействия на него боковой кромки материала 6, наиболее удаленной от оси агрегата. Получив после отклоняющего ролика 7 изгиб в сторону уменьшения отклонения продольной оси материала 6 от оси агрегата, материал 6 начинает свое движение по направляющему элементу 1, который постоянно меняет свой изгиб в зависимости от натяжения и отклонения материала 6 от оси агрегата. Окончательное центрирование происходит на направляющем элементе 1 путем его скручивания совместно с материалом 6 на угол, пропорциональный отклонению осевой линии материала 6 от оси агрегата. При этом отклонение направляющего элемента 1 достигается за счет силового воздействия на него кромки материала 6, наименее удаленной от оси агрегата. Поскольку направляющий элемент 1 и материал 6 имеют схожую ширину и общую конфигурацию в зоне их соприкосновения, а боковые упоры 2 удерживают материал 6 от поперечных перемещений, происходит совмещение осевой линии материала 6 с осевой линией направляющего элемента 1 и выравнивание натяжения по всей ширине. Существенным значением в достижении высокой точности центрирования является то, что материал 6, находясь на поверхности направляющего элемента 1, имеет поперечный изгиб, который придает ему дополнительную жесткость, что препятствует появлению упругой и пластической деформации кромок материала 6 о боковые упоры 2.

Данное устройство позволяет достичь точности центрирования обрабатываемого материала (±0,2-0,5 мм) и может быть применено на следующем оборудовании:

1. Линии продольной резки:

- полностью исключается брак по серповидности;

- снижается брак по волнистой кромке;

- снижается брак по разноширинности.

2. Прокатные станы:

- снижается брак по обрывности;

- снижается образование складок;

- снижается появление телескопичности рулонов.

3. Травильные и отжиговые агрегаты:

- снижается телескопичность;

- исключается межвитковое трение.

4. Трубосварочные станы:

- абсолютная точность задачи материала в формовку.

Технико-экономическое преимущество предложенного устройства в том, что оно позволяет исключить необходимость применения средств автоматизации ("прямое регулирование"). Изготовление устройства не требует больших затрат, при этом повышается качество смотанного рулона за счет исключения его телескопичности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2003 |

|

RU2254951C1 |

| Устройство для транспортирования полосы с натяжением | 2021 |

|

RU2761629C1 |

| Устройство для направления полосы | 2017 |

|

RU2663505C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1996 |

|

RU2095173C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2002 |

|

RU2237536C2 |

| Устройство для направления движущейся с натяжением полосы | 2017 |

|

RU2663670C1 |

| Устройство для направления полосы | 2022 |

|

RU2799753C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2008 |

|

RU2383405C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1996 |

|

RU2095172C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499642C1 |

Изобретение относится к производству листового металла и может быть использовано в металлургической, целлюлозно-бумажной и других отраслях промышленности для перемотки рулонного материала и продольной резки. В устройстве для центрирования рулонного материала перед моталкой, содержащем основание с упором и установленным на нем направляющим элементом и боковыми упорами с механизмом их регулировки, перед направляющим элементом установлен отклоняющий ролик, ось вращения которого закреплена в вилке, установленной в подшипниках основания, при этом продольная ось качания вилки совпадает с касательной к середине образующей цилиндрической поверхности отклоняющего ролика и находится в одной вертикальной плоскости с осью агрегата и с осевой линией направляющего элемента, который выполнен в виде консольно установленной на упоре основания плоской пружины с возможностью свободного качания под воздействием материала между регулируемыми боковыми упорами и расположенного над продольной осью качания отклоняющего ролика. Изобретение обеспечивает повышение точности центрирования, упрощение центрирования рулонного материала, расширение возможностей применения устройства и повышение качества получаемого материала. 3 ил.

Устройство для центрирования рулонного материала перед моталкой, содержащее основание с упором и установленным на нем направляющим элементом и боковыми упорами с механизмом их регулировки, отличающееся тем, что перед направляющим элементом установлен отклоняющий ролик, ось вращения которого закреплена в вилке, установленной в подшипниках основания, при этом продольная ось качания вилки совпадает с касательной к середине образующей цилиндрической поверхности отклоняющего ролика и находится в одной вертикальной плоскости с осью агрегата и с осевой линией направляющего элемента, который выполнен в виде консольно установленной на упоре основания плоской пружины с возможностью свободного качания под воздействием материала между регулируемыми боковыми упорами и расположенного над продольной осью качания отклоняющего ролика.

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1996 |

|

RU2095172C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1996 |

|

RU2095173C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОЙ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ И ПРОКАТНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1998 |

|

RU2146972C1 |

| US 4549700, 29.10.1985 | |||

| DE 3819747, 12.01.1989. | |||

Авторы

Даты

2003-08-20—Публикация

2002-04-15—Подача