Изобретение относится к производству полосового материала и может быть использовано для центрирования движущейся стальной полосы по оси агрегата при ее прокатке, порезке, термообработке, покрытии и т.д.

Известен способ центрирования движущейся полосы по оси агрегата, по которому полосу перемещают в направлении, перпендикулярном к направлению ее движения в сторону уменьшения смещения продольной оси полосы от оси агрегата. Для этого с помощью оптической следящей системы измеряют отклонение кромки полосы от заданного положения, после чего посредством гидропривода перемещают плавающий разматыватель полосы вместе с рулоном [1].

Недостатки известного способа состоят в сложности центрирования полосы, необходимости расхода энергии для осуществления центрирования. Кроме того, способ позволяет осуществлять центрирование только в головной части агрегата (в зоне разматывания полосы), что сужает возможности его применения.

Известен также описанный при работе устройства для центрирования рулонного материала способ центрирования движущейся полосы по оси агрегата, включающий ее транспортирование с натяжением полосы посредством неприводного поворотного ролика в направлении, перпендикулярном направлению движения, причем поворот ролика производят по окружности с центром в точке пересечения осевой линии подачи полосы и середины образующей ролика. Поворот ролика производят в плоскости, перпендикулярной плоскости полосы при помощи усилия, передаваемого от кромки полосы на упоры [2].

Недостатки известного способа состоят в том, что при изменении ширины полосы необходима регулировка положения упоров. Способ не пригоден для центрирования полос с низкими прочностными свойствами, а также он не исключает травмирования боковых кромок полос при их контакте с упорами.

Наиболее близким аналогом к предлагаемому изобретению является способ центрирования стальной полосы по оси агрегата, включающий транспортирование с натяжением полосы посредством неприводного ролика в направлении, перпендикулярном направлению движения, согласно которому поворотный ролик с размещенной на нем полосой поворачивают на угол, пропорциональный ее отклонению от оси агрегата, с перемещением его в направлении в сторону уменьшения отклонения продольной оси полосы от оси агрегата, при этом поворот ролика производят за счет силового воздействия на него боковой кромки полосы, наиболее удаленной от оси агрегата [3].

Недостатки известного способа состоят в том, что он обеспечивает центрирование полос с непостоянной шириной и не пригоден для центрирования полос с низкими прочностными свойствами. Это сужает его возможности. Кроме того, при силовом воздействии со стороны боковых кромок полос не исключается их травмирование.

Техническая задача, решаемая изобретением, состоит в расширении возможностей применения способа и исключения травмирования боковых кромок полосы.

Для решения поставленной технической задачи в известном способе центрирования движущейся полосы по оси агрегата, включающем транспортирование с натяжением полосы посредством неприводного ролика, выполненного с возможностью поворота за счет силового воздействия на него со стороны полосы при ее смещении в направлении, перпендикулярном направлению движения, согласно предложению, ролик поворачивают в плоскости, расположенной наклонно к плоскости полосы, с одновременным перемещением той стороны ролика, к которой смещена полоса, по направлению ее движения.

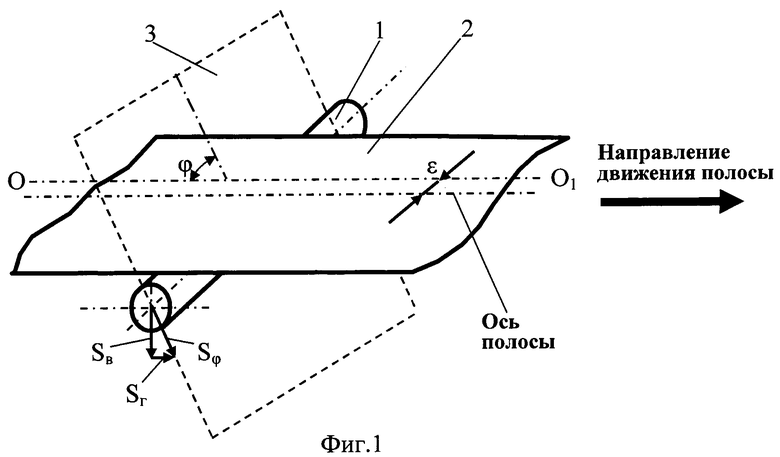

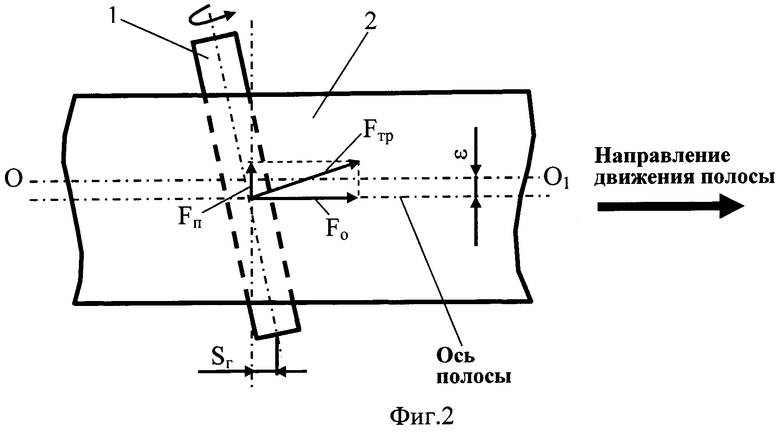

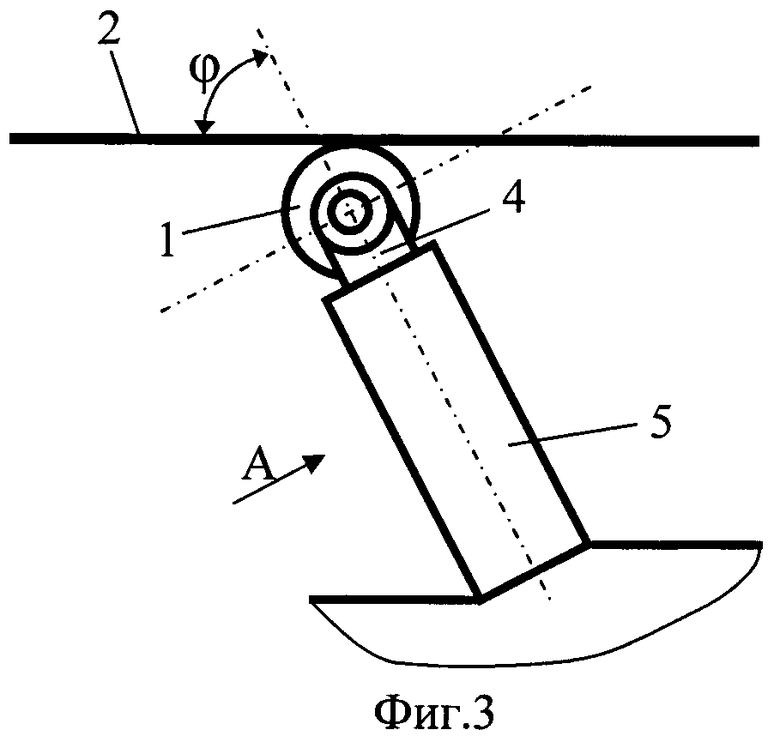

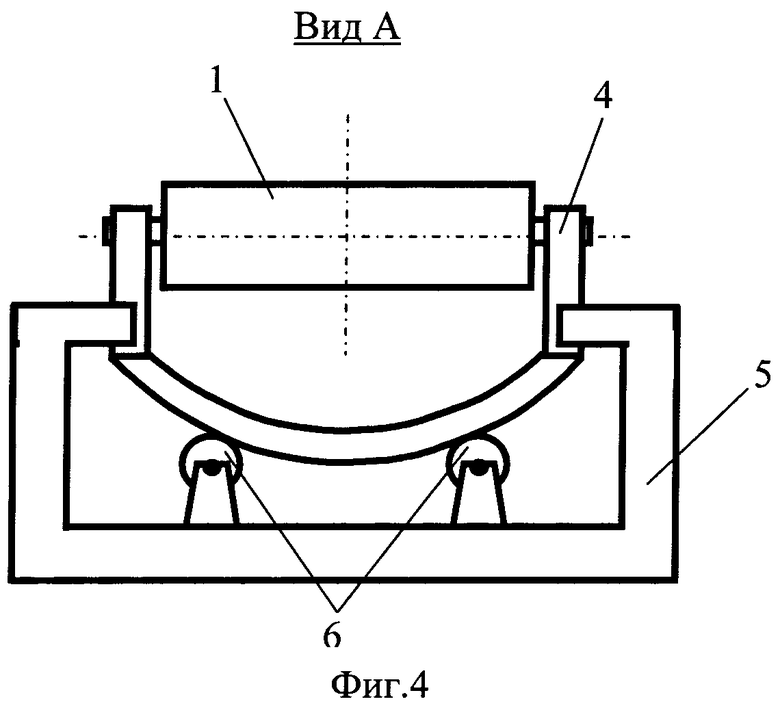

Сущность изобретения поясняется изображенной в аксонометрии схемой взаимодействия ролика 1 с полосой 2 при его повороте в плоскости 3 (фиг.1), схемой силового взаимодействия ролика 1 с полосой 2 при центрировании (фиг.2), схемой закрепления ролика 1, установленного на коромысле 4 в основании 5, опертом на ролики 6 (фиг.3) и фиг.4 - вид по стрелке А на фиг.3.

Основание 5 устанавливают с углом наклона φ к плоскости полосы 2. Полосу 2 транспортируют с натяжением по неприводному ролику 1, который закреплен на коромысле 4 в основании 5 с возможностью поворота в плоскости 3, наклоненной на угол φ к плоскости полосы 2. При движении полосы 2 строго по оси O-O1 агрегата на ролик 1 действуют симметрично распределенные радиальные силы со стороны натянутой полосы 2. Вращаемый за счет силы трения Fтр от прижатой к нему движущейся полосы 2 ролик 1 находится в равновесии и не изменяет своего положения в пространстве.

В случае отклонения оси полосы 2 от оси O-O1 агрегата на величину 8 к одной из сторон ролика 1 (в направлении «на нас» на фиг.1 и фиг.2) равновесие радиальных сил, действующих на ролик 1 со стороны натянутой полосы 2, нарушается. Ролик 1 с коромыслом 4 под действием неуравновешенной силы со стороны полосы 2 поворачивается в плоскости 3. В процессе поворота радиусная часть коромысла 4 перемещается по роликам 6. Сторона ролика, в которую смещена полоса 2, перемещается по направлению Sφ, опускаясь вниз на величину Sв и перемещаясь на величину Sг по направлению движения полосы 2. В результате поворота ролика 1 в плоскости 3 и смещения одной его стороны по направлению движения полосы 2, он принимает «перекошенное» положение по отношению к полосе 2 (см. фиг.2). При этом помимо продольной составляющей Fо, появляется поперечная составляющая Fп силы трения Fтр. Под действием силы Fп полоса 2 начинает перемещаться в сторону уменьшения отклонения ε оси полосы 2 от оси O-O1 агрегата.

По мере перемещения полосы 2 в направлении, перпендикулярном ее движению, происходит поворот ролика 1 в плоскости 3 в обратную сторону, что сопровождается уменьшением величины Sг. В конечном счете, когда ε становится равным нулю, ось ролика 1 занимает исходное положение строго перпендикулярно оси агрегата O-O1, и равновесие действующих на него распределенных радиальных сил со стороны натянутой полосы 2 восстанавливается.

Пример реализации способа

Стальную холоднокатаную полосу сечением 0,35×1500 мм, смотанную в рулон массой 8 т, транспортируют к агрегату продольной резки, оснащенному роликом 1, закрепленным перед дисковыми ножницами с возможностью поворота на коромысле 4, опертом на ролики 6 основания 5.

Рулон устанавливают на барабанный разматыватель и производят заправку переднего конца полосы в устройства технологической линии агрегата. Полосу 2 распускают на 5 лент шириной 300 мм каждая без подрезки кромок. Передние концы разрезанных лент заправляют в моталку, создают в полосе 2 натяжение, равное 15 кН, и производят ее продольную резку. На ролик 1 со стороны движущейся натянутой полосы 2 действуют симметрично распределенные взаимно уравновешивающиеся радиальные силы. Ось ролика 2 перпендикулярна оси O-O1 агрегата продольной резки.

При смещении полосы 2 перед дисковыми ножницами от оси O-O1 агрегата на величину ε происходит нарушение равновесия радиальных сил, действующих на ролик 1 со стороны натянутой полосы 2. За счет использования неуравновешенных радиальных сил производят поворот ролика 1 с коромыслом 4 в плоскости 3, расположенной наклонно к плоскости полосы 2. В процессе поворота радиусная часть коромысла 4 катится по ролику 6 на основании. Одновременно с поворотом ролика 1, ту его сторону, в которую сместилась полоса 2, смещают по направлению движения полосы 2. Ролик 1 оказывается в перекошенном положении по отношению к полосе 2. Перекос ролика 1 приводит к появлению поперечной составляющей Fп силы трения между роликом 1 и прижатой к нему движущейся полосой 2. С помощью воздействия силой Fп движущуюся полосу 2 перемещают в поперечном направлении в сторону уменьшения величины ε отклонения ее оси от оси O-O1 агрегата продольной резки. За счет этого достигается полное центрирование полосы 2 при любых значениях ε, повышается точность резания полос всех толщин и ширин.

Предложенный способ не требует применения средств автоматизации и исполнительных механизмов, а также энергозатрат для их функционирования. Способ пригоден для центрирования полос различной ширины, в том числе соединенных встык, и исключает необходимость предварительной настройки оборудования. Его использование не имеет ограничений по прочности и видам материалов, из которых изготовлена полоса. Это расширяет возможности применения способа. Кроме того, отсутствие контакта боковых кромок полос с ограничителем исключает возможность их травмирования.

Технико-экономические преимущества предложенного способа состоят в том, что центрирование путем транспортирования движущейся полосы посредством неприводного ролика, выполненного с возможностью поворота, в направлении, перпендикулярном направлению движения, с поворотом ролика за счет силового воздействия на него со стороны полосы в плоскости, расположенной наклонно к плоскости полосы, с одновременным перемещением той стороны ролика, к которой смещена полоса, по направлению ее движения, обеспечивает расширение возможностей способа центрирования и исключает травмирование боковых кромок полос. Предложенное центрирование полосы осуществимо на любом агрегате переработки полос, его реализация потребует минимальных затрат.

Литературные источники

1. А.И.Целиков и др. Машины и агрегаты металлургических заводов. Т.3. Машины и агрегаты для производства и отделки проката. М., Металлургия, 1981 г., с.407-408.

2. Патент Российской Федерации №2095172, МПК В21С 47/00, 1997 г.

3. Патент Российской Федерации №2237536, МПК В21С 47/00, 2004 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования полосы с натяжением | 2021 |

|

RU2761629C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2010 |

|

RU2423198C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499642C1 |

| Устройство для направления движущейся с натяжением полосы | 2017 |

|

RU2663670C1 |

| Устройство для направления полосы | 2017 |

|

RU2663505C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2002 |

|

RU2237536C2 |

| Устройство для направления полосы | 2016 |

|

RU2646653C1 |

| Устройство для направления полосы | 2022 |

|

RU2798446C1 |

| УСТРОЙСТВО ДЛЯ НАПРАВЛЕНИЯ ПОЛОСЫ | 2012 |

|

RU2499645C1 |

| Устройство для направления полосы | 2022 |

|

RU2799753C1 |

Изобретение относится к производству полосового материала и может быть использовано для центрирования движущейся стальной полосы по оси агрегата при ее прокатке, порезке, термообработке, покрытии и т.д., в частности к способу центрирования движущейся стальной полосы по оси агрегата. Способ включает транспортирование с натяжением полосы посредством неприводного поворотного ролика в направлении, перпендикулярном направлению движения, с поворотом ролика за счет силового воздействия на него со стороны полосы, при этом ролик поворачивают в плоскости, расположенной наклонно к плоскости полосы, с перемещением в процессе поворота стороны ролика, в которую смещена полоса, по направлению ее движения. Обеспечивается расширение возможностей его применения и исключение травмирования боковых кромок полосы. 4 ил.

Способ центрирования движущейся полосы по оси агрегата, включающий транспортирование с натяжением полосы посредством неприводного поворотного ролика в направлении, перпендикулярном направлению движения, с поворотом ролика за счет силового воздействия на него со стороны полосы, отличающийся тем, что ролик поворачивают в плоскости, расположенной наклонно к плоскости полосы, с перемещением в процессе поворота стороны ролика, к которой смещена полоса, по направлению ее движения.

| СПОСОБ ЦЕНТРИРОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2002 |

|

RU2237536C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 1996 |

|

RU2095172C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2002 |

|

RU2210450C1 |

| JP 8174063 A, 09.07.1996 | |||

| KR 20020048156 A, 22.06.2002 | |||

| US 6540011 B2, 01.04.2003. | |||

Авторы

Даты

2010-03-10—Публикация

2008-05-22—Подача