Изобретение относится к металлургии, конкретно к прокатному производству, и может быть использовано при получении тонкой металлической полосы и, в частности, фольги.

Вопрос получения тонкой бездефектной полосы являлся и является актуальным и по сей день в связи со всевозрастающими требованиями к качеству готового проката и рентабельности его производства за счет повышения выхода годного.

Решению этих вопросов посвящено достаточно много работ.

Так, например, описан способ прокатки тонкой полосы, в котором подвергаемую прокатке исходную полосу, намотанную на размоточный барабан, подают к рабочим валкам прокатного стана с натяжением, а при выходе из прокатного стана готовую тонкую полосу сматывают в рулон на моталке. (С.П. Антонов, М. И. Бояршинов, М. И. Куприн и др. Холодная прокатка жести. М.: Металлургия, 1965, с. 49).

Недостатком известного способа-аналога является то, что в нем отсутствует возможность центрирования прокатываемого рулона на размоточном барабане относительно оси прокатки, что вследствие телескопичности, присущей разматываемому рулону, приводить к смещению полосы к стойкам станины прокатного стана и нарушению нормального режима прокатки, что сопровождается получением некачественной готовой полосы. Кроме того, вследствие разнотолщинности исходной прокатываемой полосы на участке между размоточным барабаном и валками прокатного стана возникают волнистые участки, что приводит к закатам полосы, которые являются браковочным признаком.

Некоторым решением задач, не решенных в описанном ранее аналоге, является "Способ регулирования натяжения и вытяжки по ширине полосы на тонколистовых станах". (Авт. св. СССР N 162088, B 21 B, 1/22 от 27.05.1963 г.). Этот способ позволяет регулировать натяжение прокатываемой полосы по ширине и тем самым предотвращать закаты металла. Однако осуществление этого способа-аналога сопряжено с внесением в систему прокатного стана сложного и дорогостоящего оборудования - секционного ролика с независимым перемещением секций, что усложняет сам прокатный стан и удорожает передел в целом.

Наиболее близким техническим решением заявляемому изобретению (прототипом) является способ получения тонкой металлической полосы и прокатный стан для осуществления этого способа описанный в книге: А.И. Целиков, П. И. Полухин, В.М. Гребенин и др. Машины и агрегаты для производства и отделки проката. Учебник для ВУЗов в 3-х томах, том 3, М.: Металлургия, 1981, стр. 401 - 402, 407 - 408.

Описанный в прототипе способ получения тонкой полосы включает размотку исходного рулона с размоточного барабана с натяжением полосы, ее перемещение вдоль оси размоточного барабана, последующую прокатку полосы и ее смотку на моталке.

Прокатный стан для осуществления способа получения тонкой металлической полосы содержит нижнюю (неподвижную) платформу и перемещающуюся по ней верхнюю платформу с расположенным на верхней платформе размоточным барабаном, имеющим возможность осевого перемещения и снабженным приводом натяжения полосы. При этом размоточный барабан, рабочая клеть прокатного стана и моталка размещены последовательно и составляют замкнутую технологическую линию.

Описанные способ и прокатный стан для осуществления способа получения тонкой металлической полосы позволяют получать более качественную полосу за счет ее центрирования относительно оси прокатки.

Вместе с тем описанный способ-прототип не позволяет получить качественную готовую полосу, поскольку не содержит каких-либо действий (приемов), позволяющих исключить неравномерность натяжения исходной прокатываемой полосы, связанной с разнонапряженностью ее кромок, т.к. сама конструкция стана этого не предусматривает.

Как показала практика эксплуатации таких станов, наличие разнонапряженности кромок прокатываемой полосы всегда будет способствовать образованию складок (закатов) на готовой полосе со стороны более тонкой (т.е. менее напряженной) ее кромки, что является браковочным признаком.

Предлагаемое изобретение устраняет перечисленные выше недостатки аналогов и прототипа тем, что в способе получения тонкой металлической полосы, включающем размотку исходного рулона с размоточного барабана с натяжением полосы, ее перемещением вдоль оси размоточного барабана, последующую прокатку полосы и смотку готовой полосы в рулон на моталке, процесс прокатки осуществляют с регулируемым изменением в пространстве оси размоточного барабана по отношению к плоскости осей валков рабочей клети прокатного стана таким образом, что большему растяжению подвергают наименее напряженную кромку полосы. Способ предполагает изменение положения оси размоточного барабана относительно плоскости осей рабочей клети прокатного стана в горизонтальной или вертикальной плоскостях.

Прокатный стан (его варианты) для осуществления способа получения тонкой металлической полосы содержит нижнюю платформу и перемещающуюся по ней верхнюю платформу с расположенным на верхней платформе размоточным барабаном, имеющим возможность осевого перемещения и снабженным приводом натяжения полосы. Последовательно с размоточным барабаном размещены рабочая клеть прокатного стана и моталка, что обеспечивает замкнутость технологической линии прокатки.

Особенностью прокатного стана является то, что нижняя платформа выполнена с возможностью поворота в горизонтальной плоскости (вариант I) и в вертикальной плоскости (вариант II).

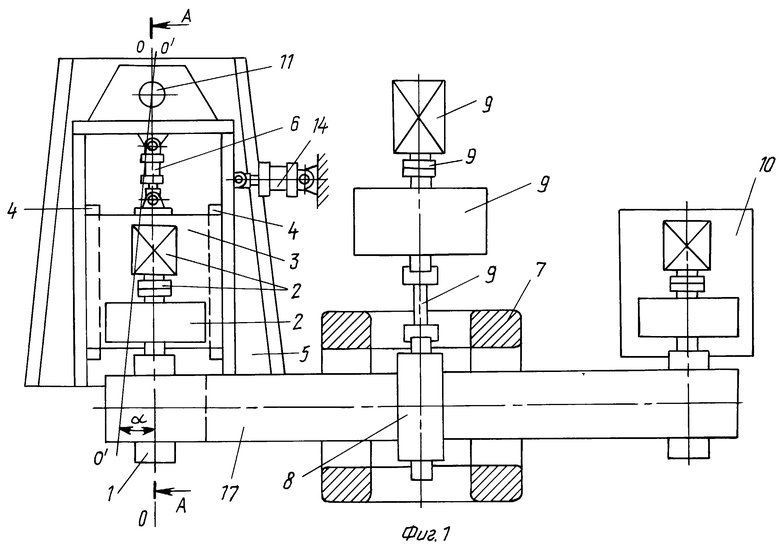

Варианты прокатного стана для осуществления способа получения тонкой металлической полосы иллюстрируются чертежами 1-4.

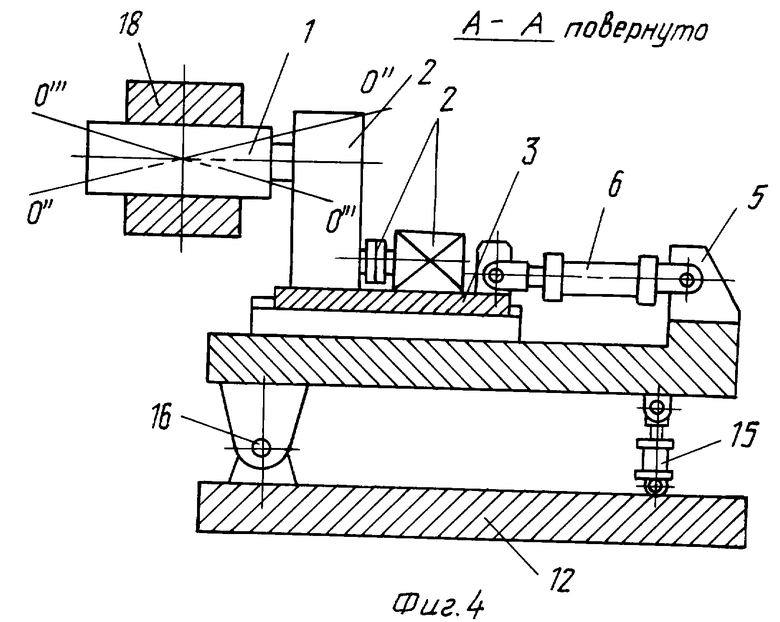

На фиг. 1-2 изображен вариант I прокатного стана для осуществления способа получения тонкой металлической полосы с возможностью поворота нижней платформы (а значит, и размоточного барабана) в горизонтальной плоскости, а на фиг. 3-4 - вариант II прокатного стана для осуществления способа получения тонкой металлической полосы с возможностью поворота нижней платформы (а значит, и размоточного барабана) в вертикальной плоскости.

Прокатный стан для получения тонкой металлической полосы (вариант I, фиг. 1-2) содержит размоточный барабан 1 с приводом 2 натяжения полосы, которые установлены на верхней платформе 3. В свою очередь верхняя платформа 3 размещена в направляющих 4 нижней платформы 5 и имеет возможность перемещения в них в направлении продольной оси размоточного барабана 1 посредством гидроцилиндра 6. Последовательно с размоточным барабаном 1 в линии прокатного стана расположена рабочая клеть 7 с валками 8 и приводом 9 валков 8 и моталка 10.

Нижняя платформа 5 опирается на ось 11 стационарной платформы 12 и опорные ролики 13 и имеет возможность поворота вокруг оси 11, что обеспечивается гидроцилиндром 14.

Прокатный стан для получения тонкой металлической полосы (вариант II, фиг. 3-4) также содержит размоточный барабан 1 с приводом натяжения 2 полосы, которые установлены на верхней платформе 3. Верхняя платформа 3 размещена в направляющих 4 нижней платформы 5 и имеет возможность перемещения в направляющих 4 в направлении размоточного барабана 1 посредством гидроцилиндра 6. Нижняя платформа 5 выполнена с возможностью поворота в вертикальной плоскости за счет связи ее гидроцилиндром 15 и поворотной опорой 16 со стационарной опорой 12.

Последовательно с размоточным барабаном 1 в линии прокатного стана расположена рабочая клеть 7 с валками 8 и их приводом 9, а также моталка 10.

Заявленный способ получения тонкой металлической полосы в заявленном прокатном стане по варианту I (фиг. 1-2) осуществляют следующим образом.

Исходную полосу 17 в рулоне 18 с размоточного барабана подают в рабочие валки рабочей клети прокатного стана, создавая натяжение полосы с помощью привода натяжения. После прокатки готовую тонкую полосу наматывают на моталку. Для центрирования рулона по оси прокатки производят его центрирование перемещением вдоль оси размоточного барабана с помощью гидроцилиндра 6. В зависимости от начального распределения по ширине исходной полосы продольных напряжений положение продольной оси размоточного барабана изменяют в горизонтальной плоскости по отношению к плоскости рабочих валков прокатного стана. Угол поворота оси размоточного барабана (угол α между осями O-O и O'-O') зависит от степени необходимости выравнивания напряжения прокатываемой полосы по ее ширине.

Контроль за распределением продольных напряжений по ширине прокатываемой полосы может осуществляться как визуально (по степени волнистости кромок полосы), так и с помощью любой известной для этих случаев аппаратуры: например, датчика измерения натяжений по ширине полосы (стрессометром) или каким-либо другим известным прибором.

Ниже приведен конкретный пример осуществления способа получения тонкой металлической полосы на прокатном стане, выполненном по варианту I.

Определено, что по тем или иным причинам правая кромка по ходу движения полосы растянута меньше левой. В этом случае с помощью имеющегося оборудования поворачивают размоточный барабан в такое положение, что его ось O-O смещается на угол α, и ось размоточного барабана занимает положение O'-O' относительно оси опоры 11. Этот прием позволяет выровнять неравномерность продольных напряжений полосы по ее ширине и предотвратить таким образом образование закатов в готовой полосе.

В случае, если выявляется, что левая кромка по ходу движения полосы растянута меньше правой, то все действия осуществляют в обратном порядке.

В способе получения тонкой металлической полосы в заявленном прокатном стане по варианту II (фиг. 3-4) все подготовительные работы осуществляют, как описано выше. Однако для выравнивая распределения продольных напряжений по ширине полосы используют конструктивные особенности этого варианта прокатного стана, а именно нижнюю платформу 5 поворачивают относительно горизонтальной оси крепления 16 в вертикальной плоскости с помощью гидроцилиндра 15. В зависимости от направления движения штока (не обозначено) гидроцилиндра 15 вверх или вниз меняется пространственное положение разматывающего барабана и его ось в зависимости от получения требуемого результата будет занимать положение O''-O'' или O'''-O'''. В этом случае корректировке продольных напряжений будут подвергаться обе кромки полосы.

Возможная телескопичность кромок прокатываемой полосы и их серповидность может быть скорректирована действием гидроцилиндра 6 за счет передвижения размоточного барабана вдоль его оси.

Предложенный способ получения тонкой металлической полосы и прокатный стан (варианты) для его осуществления позволяют эффективно корректировать продольные напряжения исходной прокатываемой полосы и получать бездефектную готовую тонкую полосу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА УПРАВЛЕНИЯ НАЖИМНЫМ УСТРОЙСТВОМ ПРОКАТНОГО СТАНА | 1994 |

|

RU2124405C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАДАННЫХ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2001 |

|

RU2209696C1 |

| УСТАНОВКА ДЛЯ ПРОКАТКИ ТОНКОЙ ЛЕНТЫ | 2010 |

|

RU2427435C1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2465081C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОЙ ХОЛОДНОКАТАНОЙ ПРОДУКЦИИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2011 |

|

RU2466808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ФОЛЬГИ И ШПУЛЯ ДЛЯ ЕЕ НАМОТКИ | 2009 |

|

RU2424075C2 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1999 |

|

RU2152832C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗЕРКАЛЬНЫХ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 2010 |

|

RU2434695C1 |

| НЕРЕВЕРСИВНЫЙ СТАН ДЛЯ ПРОКАТКИ ТОНКИХ И ТОНЧАЙШИХ ЛЕНТ | 2004 |

|

RU2254945C1 |

Способ получения тонкой металлической полосы включает размотку исходного рулона с размоточного барабана и ее последующую прокатку. При этом способ предусматривает регулирование процесса прокатки изменением в пространстве положения оси размоточного барабана по отношению к плоскости осей валков рабочей клети прокатного стана. Большему растяжению подвергают наименее напряженную кромку полосы. Изменение положения оси размоточного барабана относительно плоскости осей валков рабочей клети прокатного стана осуществляют в горизонтальной или вертикальной плоскостях. Сам прокатный стан для получения тонкой металлической ленты содержит нижнюю платформу и перемещающуюся по ней верхнюю платформу с расположенным на верхней платформе размоточным барабаном. Размоточный барабан имеет возможность осевого перемещения и снабжен приводом натяжения полосы. Размоточный барабан размещен в одной технологической линии с рабочей клетью прокатного стана и моталкой. Эффект пространственного изменения положения оси размоточного барабана и тем самым изменения степени натяжения кромок прокатываемой полосы и повышения ее качества достигается тем, что нижняя платформа выполнена поворотной. 3 с. и 1 з.п.ф-лы, 4 ил.

| Целиков А.И | |||

| и др | |||

| Машины и агрегаты для производства и отделки проката, т | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - М.: Металлургия, 1981, с.401, 402, с.407, 408 | |||

| 0 |

|

SU162088A1 | |

| Прокатный стан | 1974 |

|

SU528963A1 |

| Способ прокатки тонких полос | 1986 |

|

SU1353541A1 |

| US 3952569 A, 27.04.1976 | |||

| Агрегат для обработки почвы и посева | 2015 |

|

RU2608224C2 |

Авторы

Даты

2000-03-27—Публикация

1998-06-10—Подача