Изобретение относится к обработке металлов давлением, в частности к ручному инструменту, и может быть использовано для срезания заклепок при демонтаже металлоизделий.

Известны гидравлические кусачки для срезания болтов и заклепок при демонтаже оборудования (а. с. 1449253, кл. В 23 D 29/00). Данные кусачки содержат две щеки, между которыми установлены ножевые рычаги, соединенные свободными концами с приводом в виде силового цилиндра, ножи, пружину возврата, причем кусачки снабжены сферическими подпятниками, а ножи - сферическими пятами, установленными их затылочной стороной, при этом сферические подпятники установлены между ножевыми рычагами и сферическими плитками ножей с возможностью смещения в направлении оси вращения соответствующего ножевого рычага.

Данные кусачки неудобны в эксплуатации, особенно для работ в труднодоступных местах. В случае частого расположения заклепок, например, на расстоянии, меньшем расстояния между рычагами, осуществить срез заклепок практически невозможно, так как концы рычагов будут опираться на заклепку, и ход ножей будет выше срезаемой заклепки.

Наиболее близким по технической сущности к заявленному изобретению является пресс-скоба для срезания заклепок (а.с. 1789318, кл. В 21 J 15/50, В 23 D 29/00). Устройство содержит корпус, установленную в нем С-образную скобу, выполненную в виде неподвижной и подвижной консоли, режущий инструмент, пиноль, установленную на подвижной консоли, с возможностью возвратно-поступательного перемещения, перпендикулярно направлению перемещения подвижной консоли, при этом режущий инструмент смонтирован на свободном конце пиноли, его режущая кромка обращена к упорной поверхности упора-ложемента, а сопрягаемая с ней поверхность, обращенная в сторону неподвижной консоли, расположена параллельно опорной поверхности упора-ложемента.

Недостатком данного изобретения является то, что при использовании его невозможно осуществить срез заклепок с конструкций, имеющих большую толщину, например с мостовых конструкций или с пятников железнодорожных вагонов. Это объясняется ограниченностью пространства между пинолью и ложементом вследствие вертикального расположения и вертикального перемещения пиноли, которое определяется величиной хода штока силового цилиндра.

Технической задачей изобретения является повышение удобства эксплуатации устройства.

Поставленная задача решается тем, что в устройстве для срезания заклепок, содержащем корпус, выполненный в виде скобы, силовой привод, ложемент, выполненный на одном из концов скобы, упор и режущий узел, согласно изобретению силовой привод выполнен в виде силового цилиндра со штоком, а упор в виде П-образного рычага, концы которого шарнирно закреплены посредством оси, проходящей под скобой. При этом рычаг и силовой цилиндр, который жестко закреплен на ложементе с возможностью перемещения со скобой, расположен на одном, а режущий узел на другом конце скобы.

Горизонтальная часть скобы может быть выполнена телескопической. На вертикальном участке скобы выполнен П-образный паз, в котором размещен режущий узел в виде ножедержателя со съемным ножом, а по боковым сторонам скобы могут быть установлены защитные экраны с возможностью их перемещения вдоль скобы. Форма режущей части ножа выполнена ответной форме головки заклепки.

Выполнение конструкции устройства в заявляемой компоновке позволяет благодаря отсутствию элементов, выступающих за линию среза, расположить устройство в любом положении по отношению к детали, с которой осуществляется срез заклепок (горизонтально, вертикально, сверху, снизу и т.д.). Кроме этого, благодаря размещению режущего узла и силового цилиндра на противоположных концах скобы в совокупности с телескопическим выполнением ее горизонтального участка становится возможным значительно расширить диапазон размеров и форму обрабатывающих деталей как по ширине, так и по длине. А выполнение упора предлагаемой конструкции при размещении в противоположных сторонах режущего узла и силового цилиндра позволяет обеспечить компенсацию моментов сил, вызывающих радиальные усилия в цилиндре, и могущих привести к разрушению последнего. Это объясняется тем, что в процессе работы силового цилиндра он своей пятой упирается в пяту П-образного упора, который в свою очередь под воздействием силового цилиндра упирается в обрабатывающую деталь, вследствие чего происходит компенсация возникающего момента.

Сравнение заявленного технического решения не только с прототипом, но и с другими техническими решениями не выявили конструкции устройств для среза заклепок, в которых бы имелись отличительные признаки заявленного технического решения.

Таким образом, новый механизм взаимодействия элементов в совокупности существенных признаков, изложенных в формуле изобретения, обуславливает новое свойство, заключающееся в повышении удобства обслуживания и расширении видов деталей, с которых можно осуществлять срез заклепок.

Изобретение поясняется на чертежах, где:

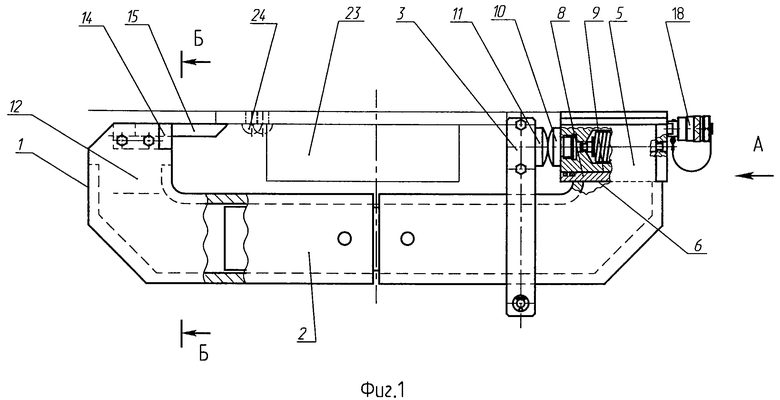

на фиг.1 - общий вид,

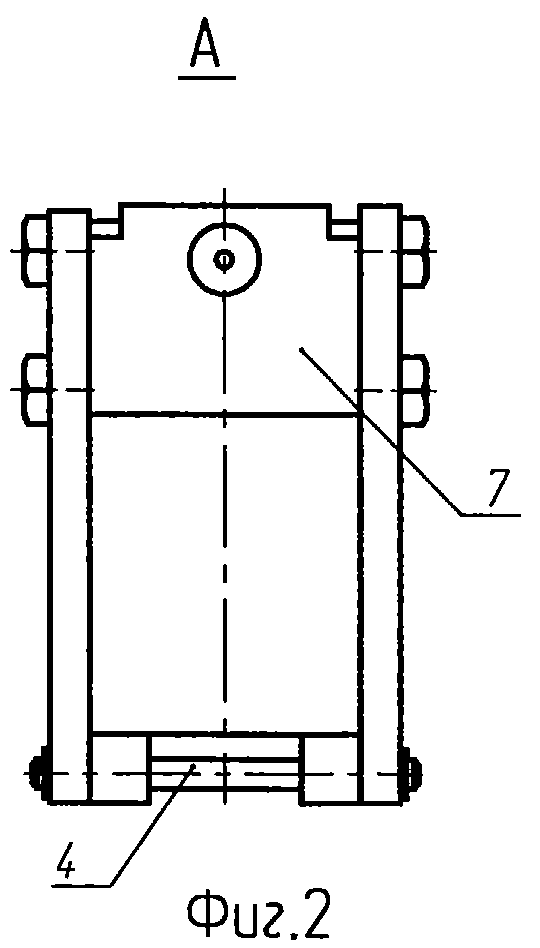

на фиг.2 - вид с торца со стороны силового цилиндра,

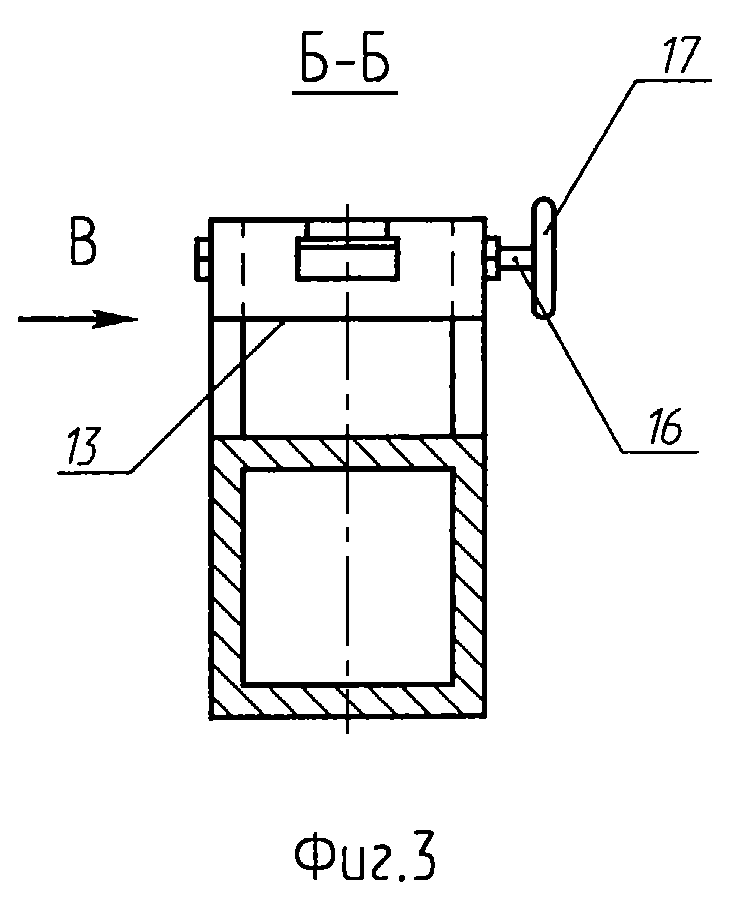

на фиг.3 - вид по сечению Б-Б,

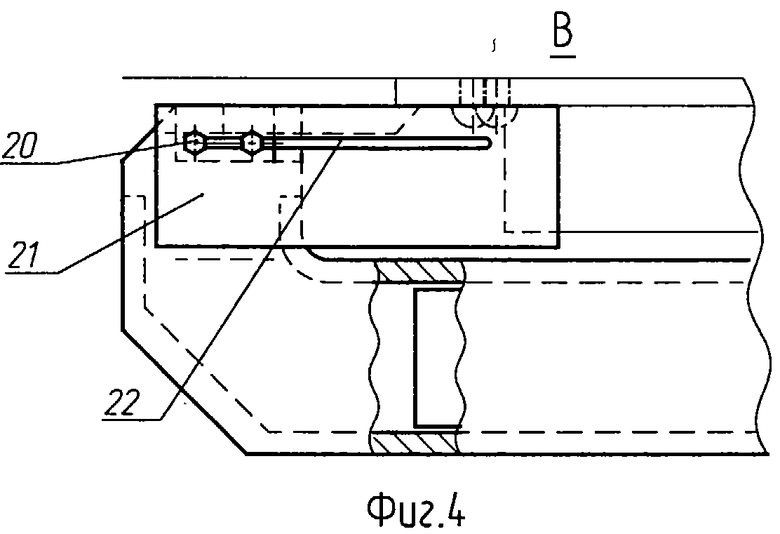

на фиг.4 - вид сбоку со стороны экранов.

Устройство содержит корпус в виде скобы 1 с горизонтальным участком 2. При необходимости участок 2 может быть выполнен телескопическим. Устройство снабжено П-образным рычагом 3, смещенным к одному из концов скобы 1 и шарнирно закрепленным на оси 4, проходящей под скобой 1. Рычаг 3, благодаря шарнирному креплению, может верхней частью отклонятся по оси под углом 3-5o по отношению к корпусу скобы 1. За рычагом 3 на участке 5 скобы 1 выполнен ложемент 6, в котором размещен силовой привод 7, содержащий силовой цилиндр 8 и шток 9. Силовой цилиндр 8 жестко закреплен на ложементе 6 с возможностью перемещения со скобой 1. На выходном конце штока 9 закреплена опорная пята 10, на одной оси с которой со стороны силового привода 7, на верхней части рычага установлена встречно пята 11. На противоположном вертикальном участке 12 скобы 1 выполнен П-образный паз 13, в котором установлен режущий узел, содержащий ножедержатель 14 со съемным режущим элементом 15. Режущая кромка элемента 15 выполнена ответной форме головки заклепки, обеспечивает его самоустановку в процессе резания. Положение режущего элемента 15 фиксируется винтом 16 с ручкой 17. Давление в силовом приводе 7 создается через быстроразъемное соединение 18 гидравлическим насосом высокого давления (на чертеже не показан). На боковых поверхностях скобы 1 со стороны режущего узла закреплены винты 20 и установлены защитные экраны 21, в которых выполнены пазы 22, по которым экраны 21 перемещаются по винтам 20. Деталь (например, пятник) 23, с которой необходимо произвести срез заклепок 24, устанавливают между режущим элементом 15 и рычагом 3.

Устройство работает следующим образом.

С помощью подъемного устройства, например технологической тележки (на чертеже не показано), устройство для срезания заклепок подводится к демонтируемой детали, например пятнику 23, таким образом, чтобы пятник 23 разместился между режущим элементом 15 и рычагом 3, а режущий элемент 15 подведен под головку заклепки 24. При этом верхняя часть рычага 3 благодаря шарнирному креплению упирается в боковую поверхность пятника 23 всей своей плоскостью, а с противоположного конца пятник 23 через заклепку упирается в режущий элемент 15. Перемещая экраны 21, закрываем зону резания с обеих сторон. Затем насосом создается давление в силовом приводе 7, в результате чего шток 9 выдвигается и пятой 10 упирается в пяту 11, и благодаря шарнирному креплению рычага 3 он плотно прижимается к пятнику 23. После упора пяты 11 в пятник 23 шток 9 прекращает движение, а давление продолжаем нагнетать, в результате чего силовой цилиндр 8 силового привода 7 начинает перемещаться в противоположную от штока 9 сторону. Так как силовой цилиндр 8 привода 7 жестко закреплен на ложементе 6 скобы 1, то вместе с ним начинает перемещаться скоба 1 с режущим элементом 15, который осуществляет в это время срез заклепки 24. Отстреленная головка заклепки 24, ударяясь об экран 21, падает на основание скобы 1. После среза заклепки 24 пятник 23 упирается в вертикальный выступ участка 12 скобы 1. Затем давление сбрасывается, шток 9, корпус 8 и скоба 1 возвращаются в исходное положение. Деталь 23 перемещаем для среза следующей заклепки и цикл повторяем снова.

Если необходимо срезать заклепки с деталей разных размеров, то используют устройство с телескопическим выполнением горизонтального участка 2 корпуса скобы 1. Для этого устанавливаем расстояние между рычагом 3 и вертикальным участком 12, соответствующим длине (ширине) демонтируемой детали, подгоняя длину горизонтального участка скобы 1, равным длине детали. Затем производим все операции как указано выше.

Таким образом, предлагаемая конструкция устройства обладает повышенной маневренностью, так как благодаря компоновке и разработанным конструктивным узлам может использоваться в любом положении относительно демонтируемой детали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-скоба для срезания заклепок | 1989 |

|

SU1789318A1 |

| Гидравлические кусачки | 1987 |

|

SU1449253A1 |

| СПОСОБ ДЕМОНТАЖА ПЯТНИКА ВАГОНА | 2011 |

|

RU2462377C1 |

| РУЧНЫЕ ГИДРАВЛИЧЕСКИЕ НОЖНИЦЫ | 2000 |

|

RU2203166C2 |

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| РУЧНЫЕ ГИДРАВЛИЧЕСКИЕ НОЖНИЦЫ | 1999 |

|

RU2174061C2 |

| Стенд для разборки полотна транспортера | 1988 |

|

SU1523299A1 |

| СПОСОБ ДЕМОНТАЖА ПЯТНИКА | 2022 |

|

RU2784228C1 |

| Приспособление для демонтажа болт-заклепочных соединений | 1980 |

|

SU948526A1 |

| Полуавтоматическая линия для сборки и клепки деталей | 1984 |

|

SU1225762A1 |

Изобретение относится к области обработки металлов, в частности к ручному инструменту, предназначенному для срезания заклепок при демонтаже металлоизделий. Устройство содержит корпус, выполненный в виде скобы, силовой цилиндр со штоком, ложемент, упор и режущий узел. При этом упор выполнен в виде П-образного рычага, концы которого шарнирно закреплены посредством оси, проходящей под скобой. Рычаг и силовой цилиндр, который жестко закреплен на ложементе с возможностью перемещения со скобой, расположены на одном конце скобы, а режущий узел - на другом. Устройство может быть снабжено опорными пятами и защитными экранами. В результате повышается удобство в эксплуатации устройства. 2 з.п. ф-лы, 4 ил.

| Пресс-скоба для срезания заклепок | 1989 |

|

SU1789318A1 |

| Ручной пресс | 1989 |

|

SU1632606A2 |

| Устройство для разработки заклепочных соединений | 1987 |

|

SU1518072A1 |

| 0 |

|

SU341699A1 | |

| US 1987957, 15.01.1935 | |||

| GB 633174, 12.12.1949. | |||

Авторы

Даты

2003-08-20—Публикация

2001-03-21—Подача