Изобретение относится к машиностроению, в частности к сборочному оборудованию, и может использоваться для сборки групповых заклепочных соединений.

Цель изобретения - повышение произво- дите тьности работы линии путем обеспечения одновременной поштучной подачи нескольких заклепок в сборочное приспособление.

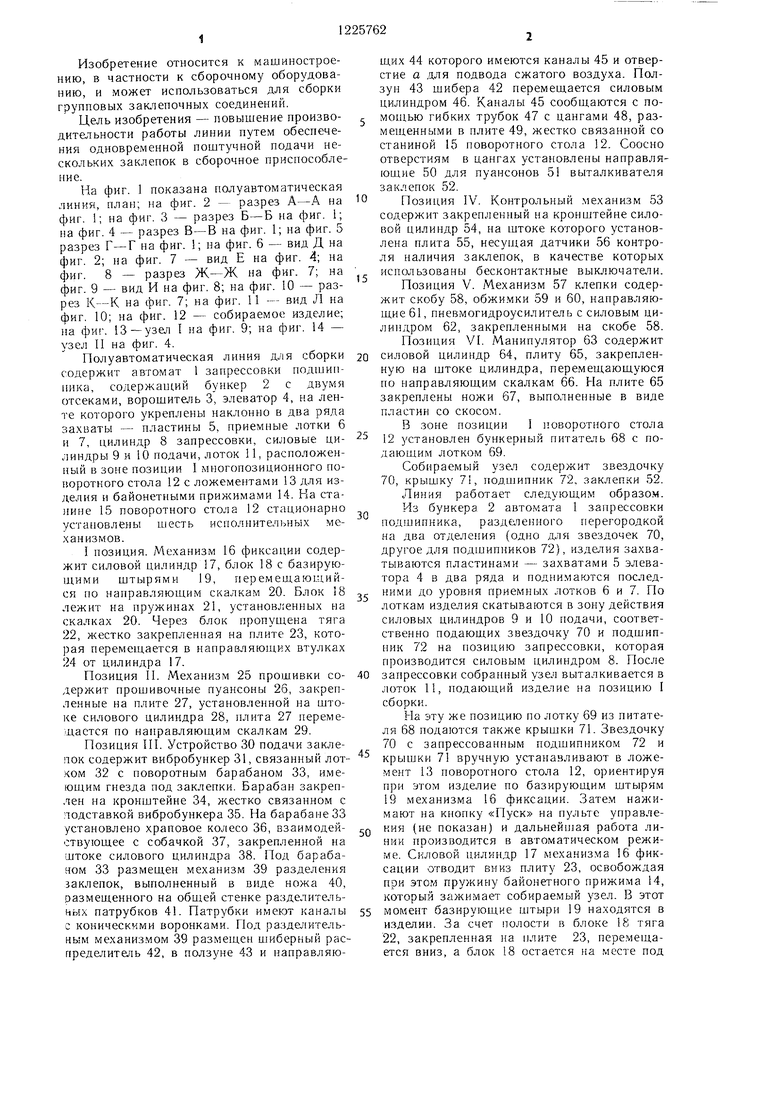

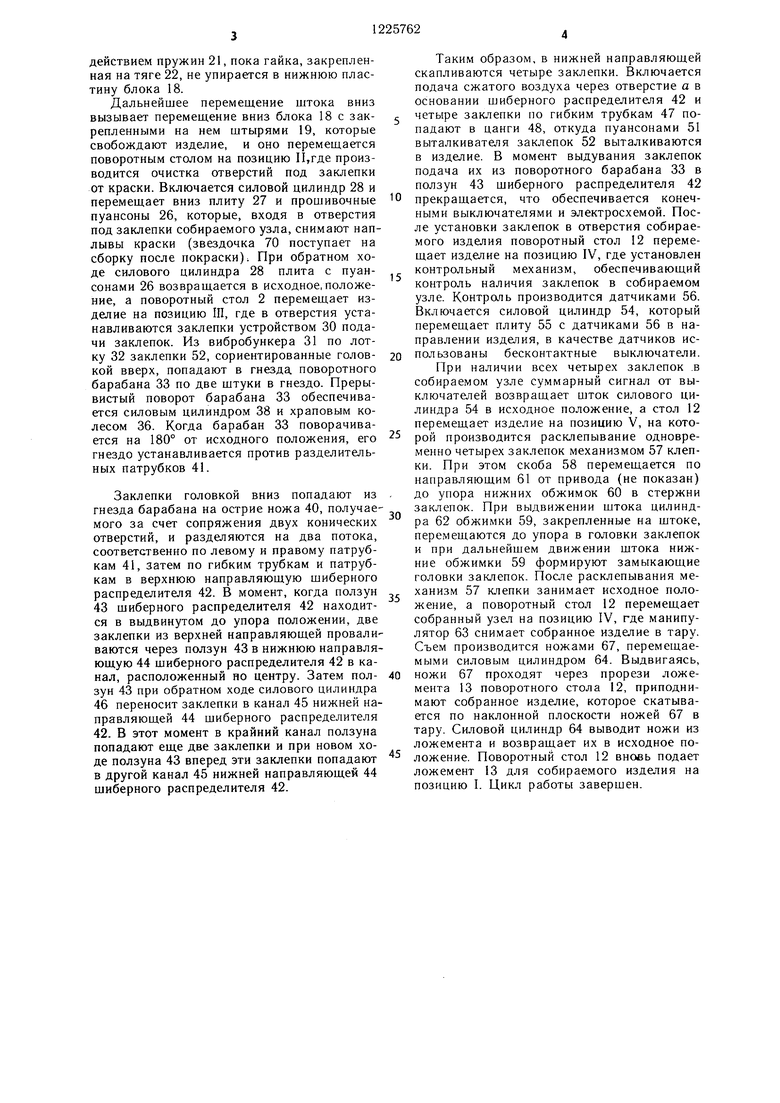

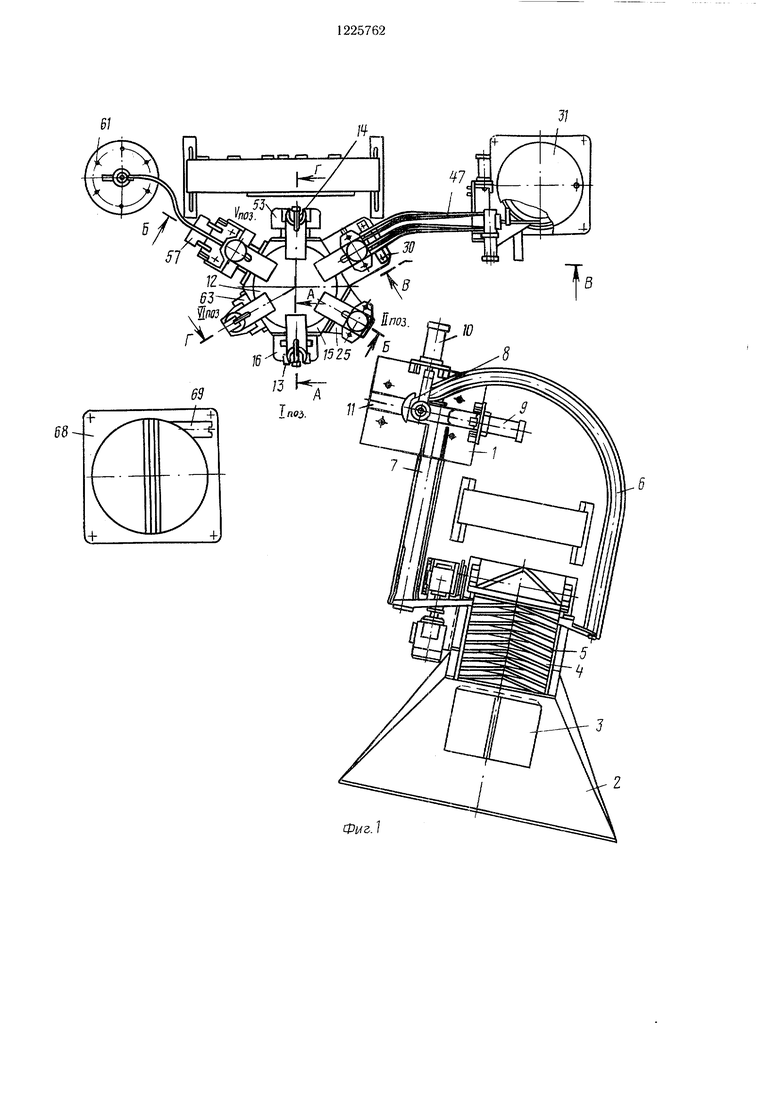

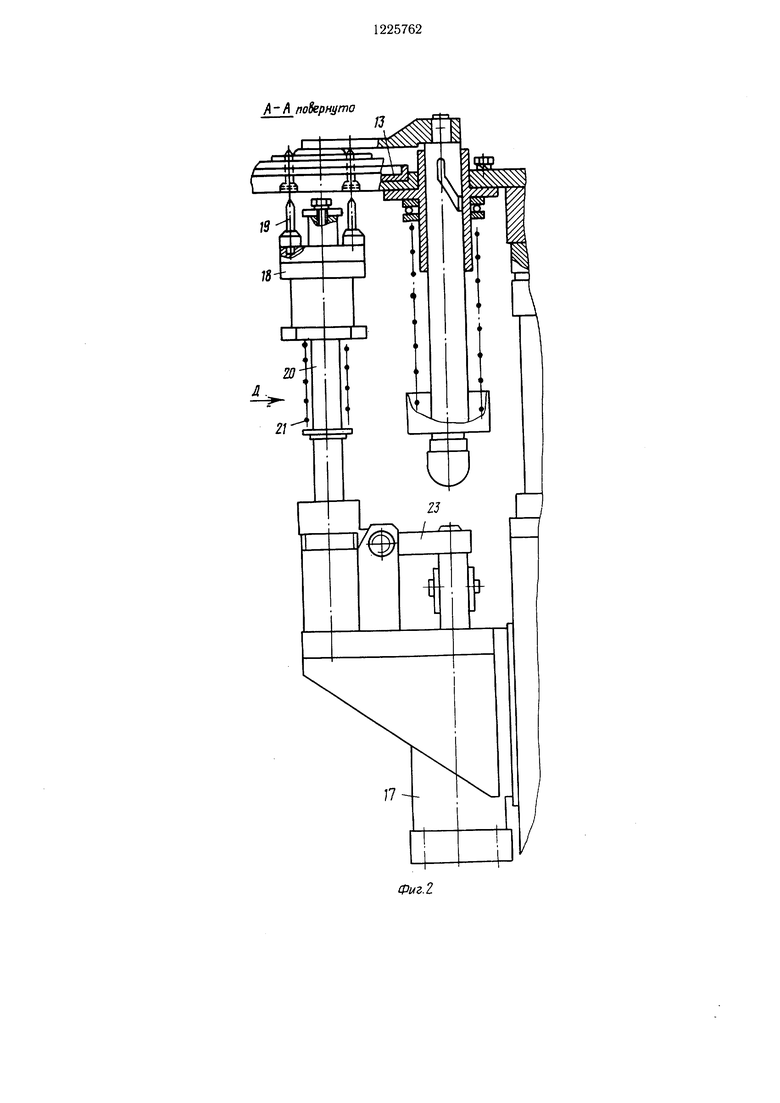

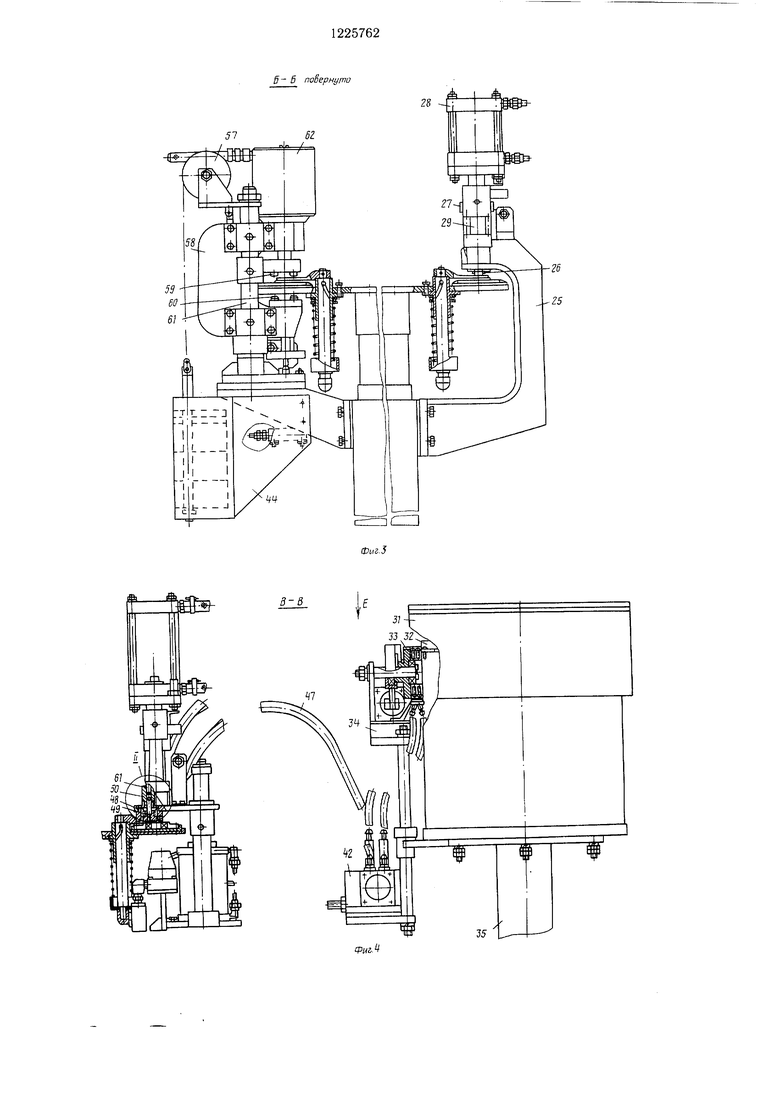

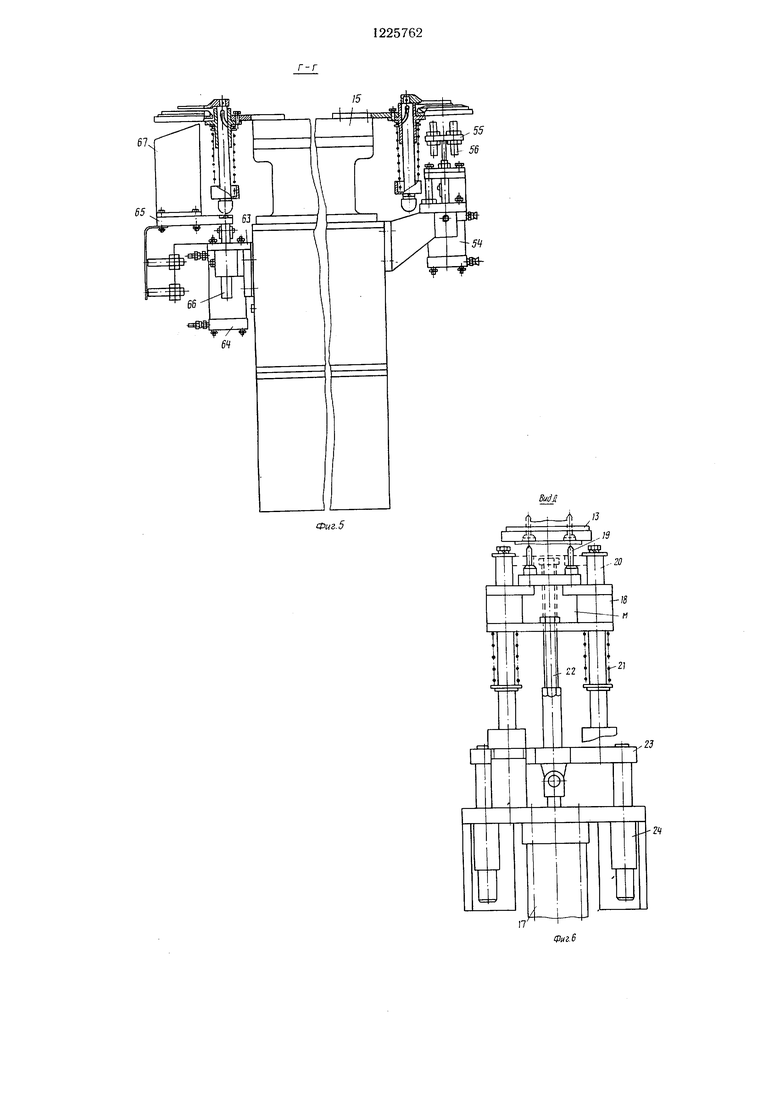

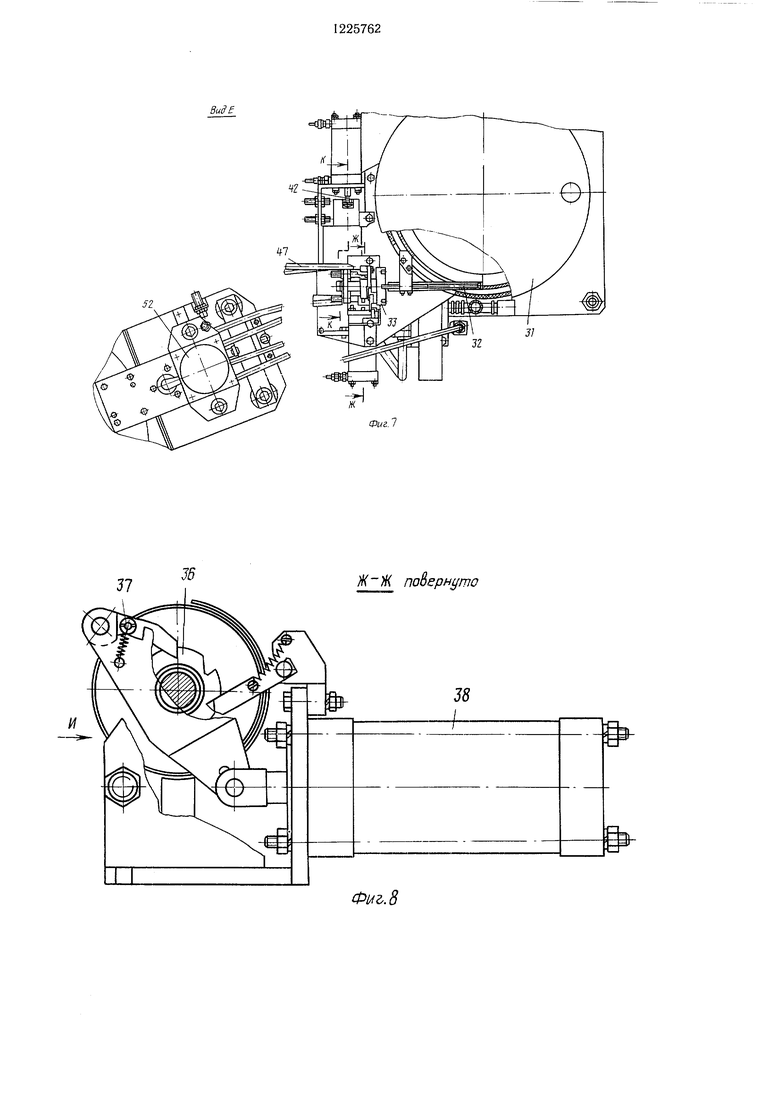

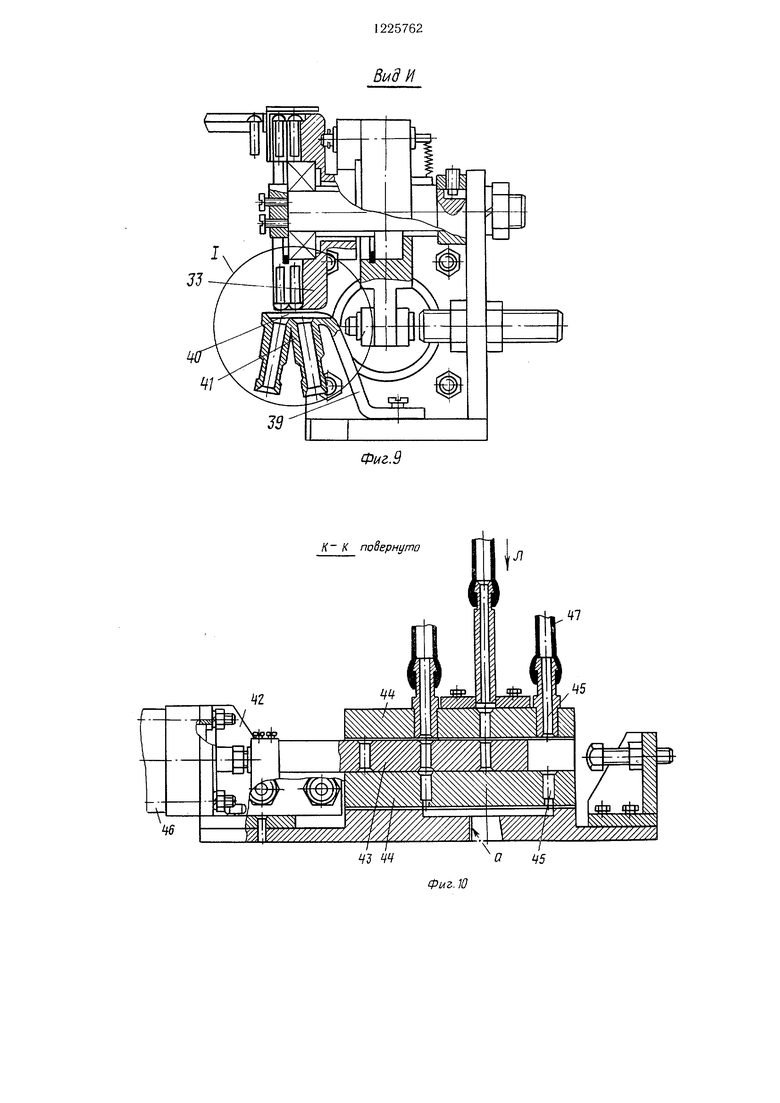

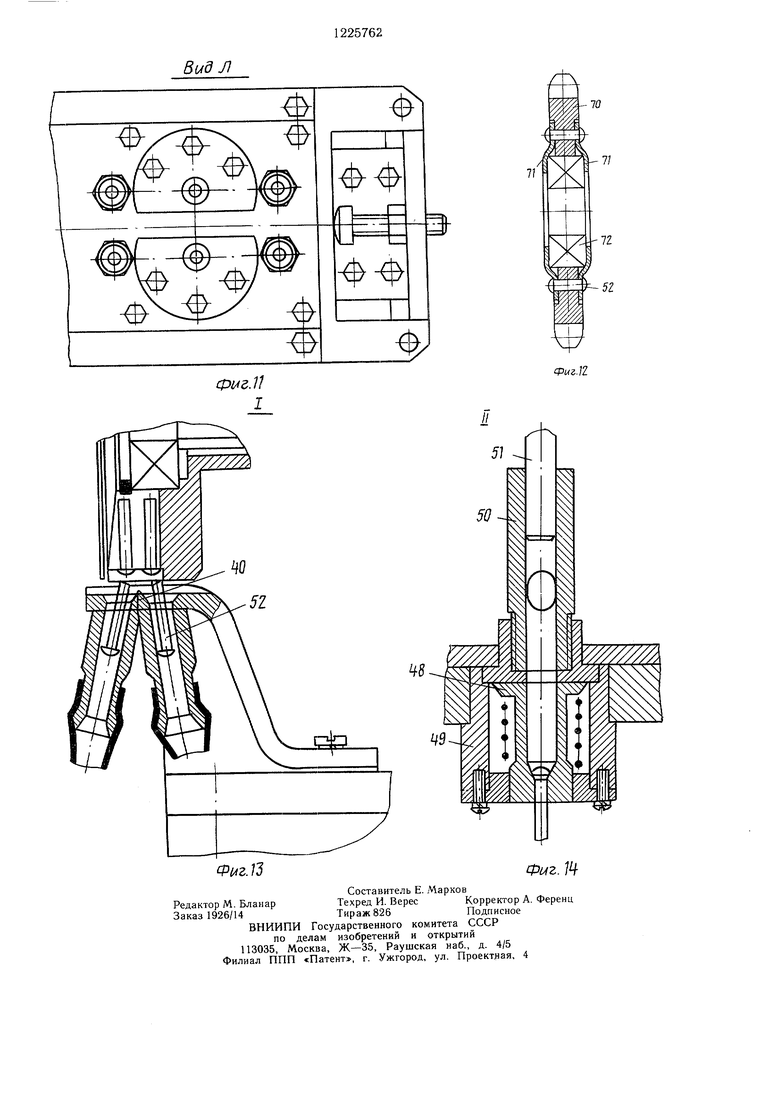

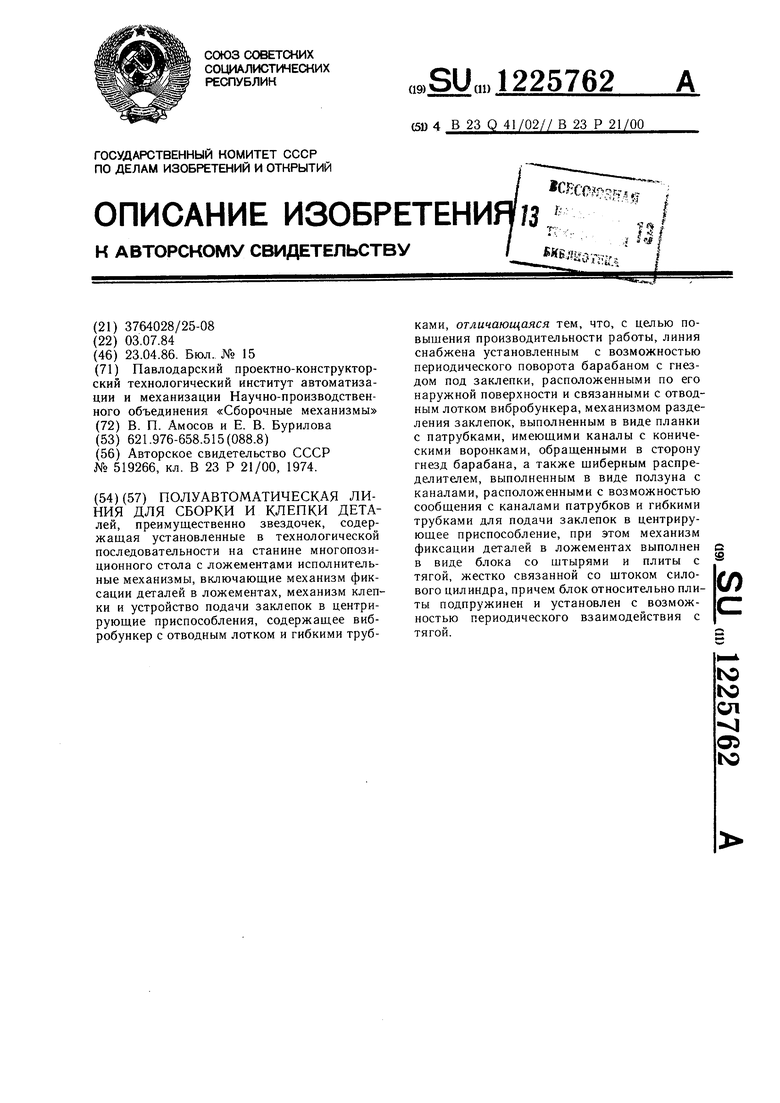

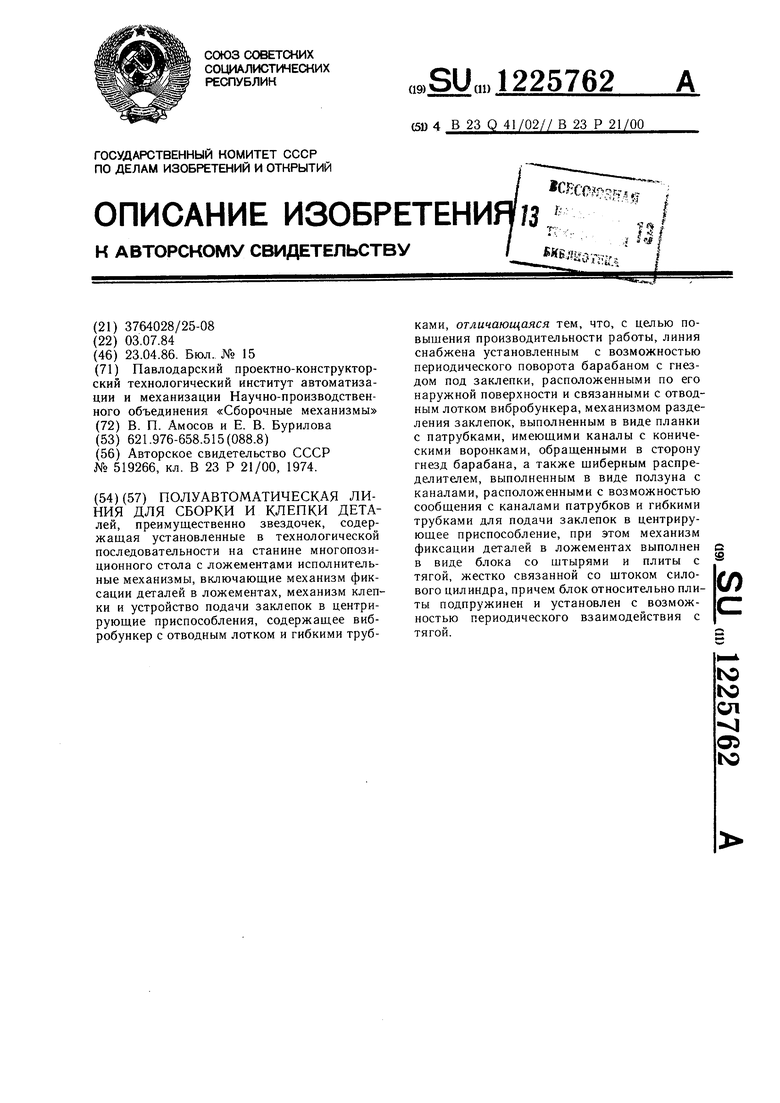

На фиг. 1 показана полуавтоматическая линия, план; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 разрез Г-Г на фиг. 1; на фиг. 6 - вид Д на фиг. 2; на фиг. 7 - вид Е на фиг. 4; на фиг. 8 - разрез Ж-Ж на фиг. 7; на фиг. 9 - вид И на фиг. 8; на фиг. 10 - разрез К-К на фиг. 7; на фиг. 11 - вид Л на фиг. 10; на фиг. 12 - собираемое изделие; па фиг. 13 -узел I isa фиг. 9; на фиг. 14 -- узел II на фиг. 4.

Полуавтоматическая линия для сборки содержит автомат 1 запрессовки подшин- пика, содержаний бункер 2 с двумя отсеками, ворошитель 3, элеватор 4, на ленте которого укреплены наклонно в два ряда захваты - пластины 5, приемные лотки 6 и 7, цилиндр 8 запрессовки, силовые цилиндры 9 и 10 подачи, лоток И, расположенный в зоне позиции I многопозиционного поворотного стола 12 с ложементами 13 для изделия и байонетными прижимами 14. На станине 15 поворотного стола 12 стационарно установлены шесть исполнительных механизмов.

i позиция. Механизм 16 фиксации содержит силовой цилиндр 17, блок 18 с базирующими штырями 19, Г еремещаю1..ций- ся по направляюшим скалкам 20. Блок 18 лежит на пружинах 21, установленных на скалках 20. Через блок пропущена тяга 22, жестко закрепленная на плите 23, которая перемещается в направляющих втулках 24 от цилиндра 17.

Позиция II. Механизм 25 прошивки содержит прошивочные пуансоны 26, закрепленные на плите 27, установленной на щто- ке силового цилиндра 28, плита 27 переме- лцается по направляющим скалкам 29.

Позиция III. Устройство 30 подачи заклепок содержит вибробункер 31, связанный лотком 32 с поворотным барабаном 33, име- ющнм гнезда под заклепки. Барабан закреплен на кронштейне 34, жестко связанном с подставкой вибробункера 35. На барабане 33 установлено храповое колесо 36, взаимодействующее с собачкой 37, закрепленной на штоке силового цилиндра 38. Под барабаном 33 размещен механизм 39 разделения заклепок, выполненный в виде ножа 40, размещенного на общей стенке разделительных патрубков 41. Патрубки имеют каналы с коническими воронками. Под разделительным механизмом 39 размещен шиберный распределитель 42, в ползуне 43 и направляю5

щих 44 которого имеются каналы 45 и отверстие а для подвода сжатого воздуха. Ползун 43 шибера 42 перемещается силовым цилиндром 46. Каналы 45 сообщаются с по- 5 мощью гибких трубок 47 с цангами 48, размещенными в плите 49, жестко связанной со станиной 15 поворотного стола 12. Соосно отверстиям в цангах установлены направляющие 50 для пуансонов 51 выталкивателя заклепок 52.

ОПозиция IV. Контрольный .механизм 53

содержит закрепленный на кронштейне силовой цилиндр 54, на штоке которого установлена плита 55, несущая датчики 56 контроля наличия заклепок, в качестве которых использованы бесконтактные выключатели. Позиция V. Механизм 57 клепки содержит скобу 58, обжи.мки 59 и 60, направляющие 61, пневмогидроусилитать с силовым цилиндром 62, закрепленными на скобе 58. Позиция VI. Манипулятор 63 содержит

0 силовой цилиндр 64, плиту 65, закрепленную на щтоке цилиндра, перемещающуюся по направляющим скалкам 66. На плите 65 закреплены ножи 67, выполненные в виде пластин со скосом.

В зоне позиции I новоротного стола

12 установлен бункерный питатель 68 с подающим лотком 69.

Собираемый узел содержит звездочку 70, крышку 7i, подшипник 72, заклепки 52. Линия работает следующим образо.ч. Из бункера 2 автомата 1 запрессовки подшипника, разд&аенного перегородкой на два отделения (одно для звездочек 70, другое для подщипников 72), изделия захватываются пластинами - захватами 5 элеватора 4 в два ряда и поднимаются последг ними до уровня приемных лотков 6 и 7. По лоткам изделия скатываются в зону действия силовых цилиндров 9 и 10 подачи, соответственно подающих звездочку 70 и подшипник 72 на позицию запрессовки, которая производится силовым цилиндром 8. После

0 запрессовки собранный узел выталкивается в лоток И, подающий изде«пие на позицию I сборки.

На эту же позицию по лотку 69 из питателя 68 подаются также крышки 71. Звездочку 70 с запрессованным подшипником 72 и

крышки 7 вручную устанавливают в ложемент 13 поворотного стола 12, ориентируя при этом изделие по базирующим штырям 19 механизма 16 фиксации. Затем нажимают на кнопку «Пуск на пульте управлеQ кия (не показан) и дальнейн1ая работа линии производится в автоматическом режиме. Силовой цилиндр 17 механизма 16 фиксации отводит вниз плиту 23, освобождая при этом пружину байонетного прижима 14, который зажимает собираемый узел. В этот

5 момент базирующие штыри 19 находятся в изделии. За счет 1олости в блоке 18 тяга 22, закрепленная на плите 23, перемещается вниз, а блок 18 остается на месте под

действием пружин 21, пока гайка, закрепленная на тяге 22, не упирается в нижнюю пластину блока 18.

Дальнейилее перемещение штока вниз вызывает перемещение вниз блока 18 с закрепленными на нем штырями 19, которые свобождают изделие, и оно перемещается поворотным столом на позицию II,где производится очистка отверстий под заклепки от краски. Включается силовой цилиндр 28 и перемещает вниз плиту 27 и прощивочные пуансоны 26, которые, входя в отверстия под заклепки собираемого узла, снимают наплывы краски (звездочка 70 поступает на сборку после покраски)i При обратном ходе силового цилиндра 28 плита с пуансонами 26 возвращается в исходное, положение, а поворотный стол 2 перемещает изделие на позицию Ш, где в отверстия устанавливаются заклепки устройством 30 подачи заклепок. Из вибробункера 31 по лотку 32 заклепки 52, сориентированные головкой вверх, попадают в гнезда, поворотного барабана 33 по две щтуки в гнездо. Прерывистый поворот барабана 33 обеспечивается силовым цилиндром 38 и храповым колесом 36. Когда барабан 33 поворачивается на 180° от исходного положения, его гнездо устанавливается против разделительных патрубков 41.

Заклепки головкой вниз попадают из гнезда барабана на острие ножа 40, получаемого за счет сопряжения двух конических отверстий, и разделяются на два потока, соответственно по левому и правому патрубкам 41, затем по гибким трубкам и патрубкам в верхнюю направляющую шиберного распределителя 42. В момент, когда ползун 43 шиберного распределителя 42 находится в выдвинутом до упора положении, две заклепки из верхней направляющей проваливаются через ползун 43 в нижнюю направляющую 44 шиберного распределителя 42 в канал, расположенный по центру. Затем ползун 43 при обратном ходе силового цилиндра 46 переносит заклепки в канал 45 нижней направляющей 44 щиберного распределителя 42. В этот момент в крайний канал ползуна попадают еще две заклепки и при новом ходе ползуна 43 вперед эти заклепки попадают в другой канал 45 нижней направляющей 44 щиберного распределителя 42.

5

Таким образом, в нижней направляющей скапливаются четыре заклепки. Включается подача сжатого воздуха через отверстие а в основании шиберного распределителя 42 и g четыре зак чепки по гибким трубкам 47 попадают в цанги 48, откуда пуансонами 51 выталкивателя заклепок 52 выталкиваются в изделие. В момент выдувания заклепок подача их из поворотного барабана 33 в ползун 43 щиберного распределителя 42

0 прекращается, что обеспечивается конечными выключателями и электросхемой. После установки заклепок в отверстия собираемого изделия поворотный стол 12 перемещает изделие на позицию IV, где установлен контрольный механизм, обеспечивающий контроль наличия заклепок в собираемом узле. Контроль производится датчиками 56. Включается силовой цилиндр 54, который перемещает плиту 55 с датчиками 56 в направлении изделия, в качестве датчиков ис0 пользованы бесконтактные выключатели. При наличии всех четырех заклепок .в собираемом узле суммарный сигнал от выключателей возвращает шток силового цилиндра 54 в исходное положение, а стол 12 перемещает изделие на позицию V, на кото рой производится расклепывание одновременно четырех заклепок механизмом 57 клепки. При этом скоба 58 перемещается по направляющим 61 от привода (не показан) до упора нижних обжимок 60 в стержни заклепок. При выдвижении штока цилиндра 62 обжимки 59, закрепленные на штоке, перемещаются до упора в головки заклепок и при дальнейшем движении штока нижние обжимки 59 формируют замыкающие головки заклепок. После расклепывания механизм 57 клепки занимает исходное положение, а поворотный стол 12 перемещает собранный узел на позицию IV, где манипулятор 63 снимает собранное изделие в тару. Съем производится ножами 67, перемещаемыми силовым цилиндром 64. Выдвигаясь,

0 ножи 67 проходят через прорези ложемента 13 поворотного стола 12, приподнимают собранное изделие, которое скатывается по наклонной плоскости ножей 67 в тару. Силовой цилиндр 64 выводит ножи из ложемента и возвращает их в исходное по5 ложение. Поворотный стол 12 вновь подает ложемент 13 для собираемого изделия на позицию I. Цикл работы завершен.

5

noSepHj/mo

/J

k

S

a

18

Ji

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

| Станок для механического набора и опрессовки заклепок в отверстия змейкового полусепаратора шарикоподшипника | 1952 |

|

SU103763A1 |

| Автомат для сборки деталей запрессовкой | 1981 |

|

SU1092031A1 |

| Полуавтомат для клепки тормозных колодок | 1981 |

|

SU1165526A1 |

| Станок для сборки деталей и клепки | 1976 |

|

SU576153A1 |

| Установка для сборки и разборкиКлЕпАННыХ издЕлий | 1979 |

|

SU795708A1 |

| Автомат для подачи и сборки деталей | 1980 |

|

SU959982A1 |

| Устройство для сборки деталей запрессовкой | 1980 |

|

SU921753A1 |

| Полуавтоматическая сборочная линиябЕССпуТНиКОВОгО ТипА | 1979 |

|

SU818822A1 |

17

B- б поКернуто

51

67

ыл

Ж

ZSZJ.w

ГТ tn

s Tl-1-tr

,-ZO

u г2

Г

2

Ш

BuffE

Фиг. 1

J5

по&ернуто

..8

И

/

Фиг.9

К к повернуто

W

Л

47

43 W

Вид Л

10

11

72

51

. 73

Составитель Е. Марков

Редактор М. БланарТехред И. ВересКорректор А. Ференц

Заказ 1926/14Тираж 826Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг. Щ

| Станок для сборки деталей и клепки | 1974 |

|

SU519266A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-23—Публикация

1984-07-03—Подача