Изобретение относится к области обработки металлов давлением и может быть использовано в конструкциях кривошипных прессов для повышения надежности и ремонтопригодности (удобств монтажа и демонтажа) ползунов с встроенными механизмами регулировки закрытой высоты пресса.

Известна конструкция ползуна кривошипного пресса, в которой ползун соединен с шатунами посредством оси, закрепленной в его горизонтальной расточке, и промежуточной эксцентриковой втулки с закрепленным на ней рычагом, при этом привод регулировки закрытой высоты соединен с упомянутым рычагом через шарнирные соединения, винт с шаровой головкой и ось с радиальным резьбовым отверстием, свободно размещенную в отверстии на конце рычага (см. авт. св. СССР 1074734 Горячештамповочный кривошипный пресс, БИ 7 от 23.02.1984).

Недостатки вышеуказанной конструкции аналога заключаются в том, что в случае заклинивания винта в резьбовом отверстии оси, установленной на конце рычага (например, из-за задиров или деформации резьбы), замену или ремонт деталей резьбового соединения можно произвести только при выводе ползуна из пресса.

Наиболее близким по своему конструктивному исполнению, принятому нами за прототип, является ползун с механизмом изменения длины шатуна (см. авт. св. СССР 428960. Устройство для регулирования закрытой высоты пресса, БИ 19 от 25.05.1974), выполненный в виде эксцентриковой втулки, жестко закрепленной на одном конце поворотного рычага и установленной на оси, жестко связанной с ползуном пресса, а шатун насажен на эксцентриковую втулку, при этом другой конец рычага соединен через промежуточное звено с самостоятельным приводом, смонтированным на станине пресса. Недостатки конструкции прототипа заключаются: во-первых, в том, что применено промежуточное звено, выполненное в виде винта с шаровой головкой, соединенного посредством поворотной буксы и редуктора с упомянутым приводом и посредством оси с резьбовым радиальным отверстием с концом упомянутого рычага, при котором возможно заклинивание в резьбовом соединении по тем же причинам, что и у аналога, однако в этом случае, в отличие от аналога, вывод ползуна из пресса не требуется, но для устранения заклинивания резьбы приходится разрезать винт или гайку; во-вторых, в том, что расположение редуктора с опорной поворотной буксой и траектория качания рычага при регулировке не позволяют установить перегородку между боковыми задними направляющими ползуна, вследствие чего снижается жесткость ползунов коробчатой формы; в-третьих, в том, что резьбовое соединение винта и оси (выполнено, как и у аналога по стандартным допускам и имеет зазор) в процессе работы пресса подвержено значительным циклическим знакопеременным нагрузкам, вследствие чего увеличивается износ и деформирование резьбы винта и резьбы в оси рычага (гайки), а также происходит постепенное вывинчивание винта при применении трапецеидальной или упорной резьбы, причем последнее создает необходимость применения управляемых узлов торможения в приводе; в-четвертых, в том, что в конструкции прототипа (и аналога) сопрягаемые опорные поверхности оси ползуна и эксцентриковой втулки при выполнении прессом технологической операции воспринимают значительные удельные давления (более высокие, чем поверхности отверстий шатунов, ввиду меньших размеров опорных поверхностей), вследствие чего происходит их повышенный износ (наблюдается наклеп и разрушение поверхности из-за эффекта " холодной сварки"). Разрушение сопрягаемых поверхностей упомянутых оси и эксцентриковой втулки в свою очередь приводит к увеличению сил трения, при развороте эксцентрика на оси во время выполнения регулировки закрытой высоты, к перегрузкам привода регулировки или заклиниванию упомянутых сопрягаемых поверхностей вследствие образования заусенцев и заволакивания металла. К увеличению сил трения приводит также самопроизвольное смещение на оси ползуна эксцентриковой втулки к одной из внутренних боковых поверхностей корпуса ползуна вследствие воздействия на эксцентриковую втулку при работе пресса сил инерции и передаваемой технологической нагрузки.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение надежности, долговечности и ремонтопригодности ползуна с встроенным механизмом изменения длины шатунов.

Для решения поставленной задачи известный ползун кривошипного пресса, содержащий корпус с горизонтальной расточкой, в которой жестко закреплена ось, сочлененная с шатунами посредством механизма изменения длины каждого из них, который выполнен в виде эксцентриковой втулки с жестко закрепленным на ней одним своим концом рычагом, другой конец которого выполнен с расточкой и соединен с самостоятельным приводом через промежуточное звено в виде стержня, один конец которого посредством шарового соединения и промежуточных элементов соединен с самостоятельным приводом, а другой - выполнен с резьбой для соединения его с шарниром, размещенным в упомянутой расточке на конце рычага, снабжен устройством зажима стержня, шарнир выполнен в виде дополнительной оси со сквозным радиальным резьбовым отверстием, свободно размещенной в расточке рычага, и втулки, установленной в упомянутом отверстии дополнительной оси, зафиксированной относительно нее и выполненной с наружной и внутренней резьбами для соединения стержня с шарниром, при этом часть втулки выступает из отверстия дополнительной оси и выполнена с разделяющими радиальными пазами и кольцевой проточкой для фиксации устройства зажима стержня, последнее выполнено в виде рамки с отверстием фигурной формы, верхняя часть которого выполнена в виде расточки с поперечным сечением в форме кругового сектора и буртом для фиксации рамки на кольцевой проточке выступающей части втулки, а нижняя часть - в виде паза с вертикальными и горизонтальной плоскостями прижима в виде колодки с расточкой в верхней части, имеющей в поперечном сечении круговой сектор, боковыми плоскостями и глухим отверстием в нижней части и плунжера с уплотнением, размещенного в упомянутом глухом отверстии колодки с возможностью контактирования нижним торцем с горизонтальной плоскостью паза и с образованием между его верхним торцем и торцем глухого отверстия зазора, сообщенного посредством сквозного отверстия с источником давления рабочей среды, при этом колодка установлена в контакте поверхностью расточки с выступающей частью втулки, а боковыми плоскостями - с вертикальными плоскостями паза, а самостоятельный привод смонтирован на станине кривошипного пресса или корпусе ползуна. Кроме того, ползун снабжен направляющими планками, установленными на внутренней поверхности корпуса ползуна в контакте с торцами эксцентриковой втулки, и подшипником скольжения в виде втулки со смазочными канавками, запрессованной в отверстие эксцентриковой втулки, а ось ползуна выполнена со сквозными отверстиями для подвода смазки к упомянутым смазочным канавкам, а втулка зафиксирована в сквозном радиальном резьбовом отверстии дополнительной оси посредством ригеля.

Заявляемое техническое решение поясняется чертежами, где:

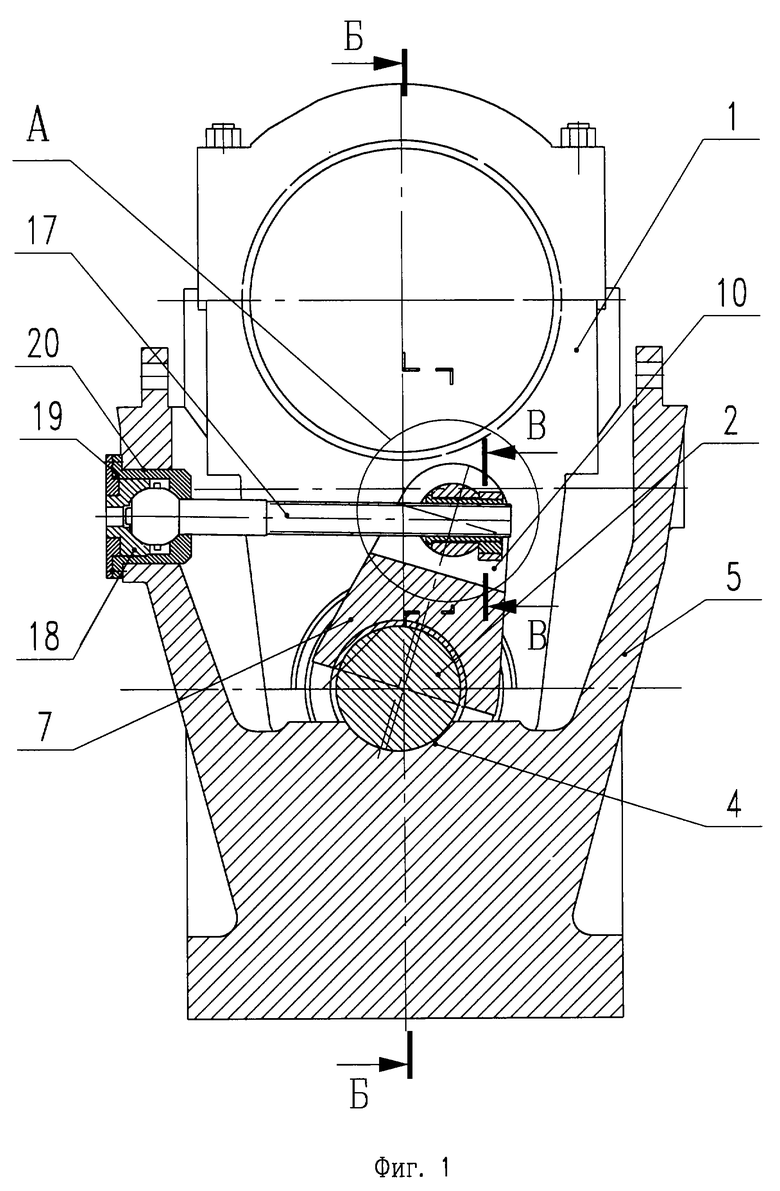

фиг.1 - общий вид ползуна;

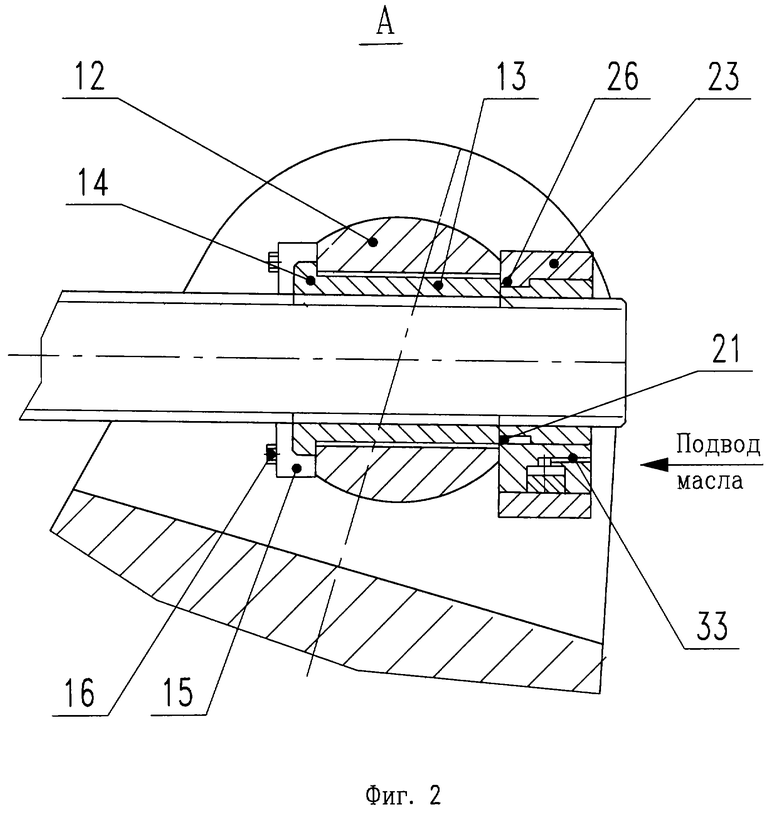

фиг. 2 - шарнирное соединение резьбовой части стержня и рычага (место А на фиг.1);

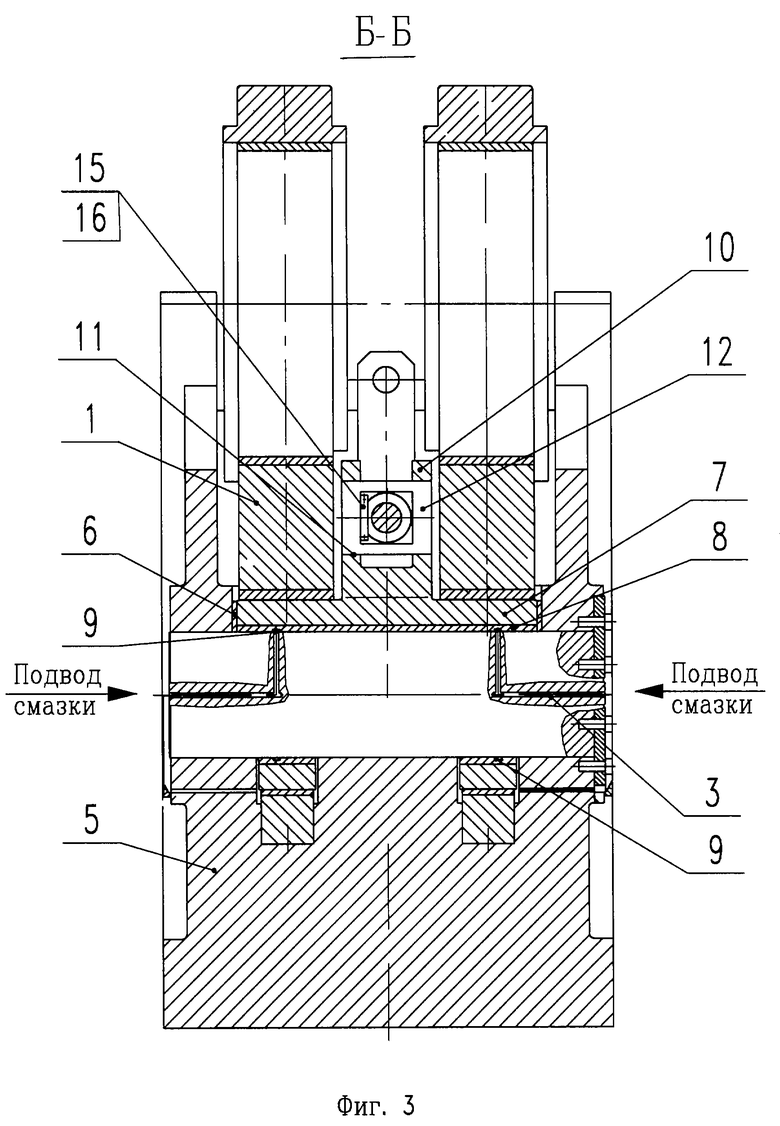

фиг.3 - разрез Б-Б на фиг.1;

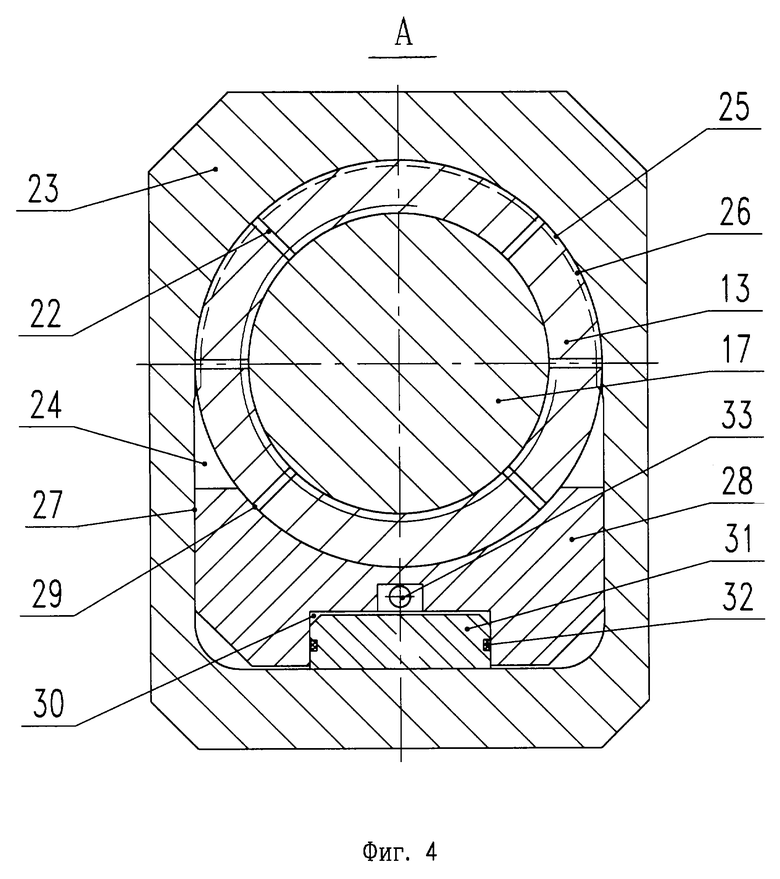

фиг.4 - разрез В-В на фиг.1.

Ползун кривошипного пресса содержит шатуны 1, ось 2 со сквозными отверстиями 3 для подвода смазки, жестко закрепленную в горизонтальной расточке 4 корпуса 5 ползуна с установленными на его внутренних боковых сторонах направляющими планками 6, эксцентриковую втулку 7 с запрессованной в отверстие втулкой 8 со смазочными канавками 9, сочлененную с упомянутыми шатунами 1 и осью 2, рычаг 10, жестко закрепленный на упомянутой эксцентриковой втулке, в расточке 11 которого размещена дополнительная ось 12, в радиальном резьбовом отверстии которой установлена втулка 13 с наружной и внутренней резьбой, а также с буртом 14, зафиксированная на упомянутой оси ригелем 15 и болтами 16, стержень (винт) 17 который соединен одним концом посредством шарового (шарнирного) соединения 18, корпусной стакан 19 которого закреплен в сквозной боковой расточке 20 корпуса 5 ползуна, и промежуточных элементов с индивидуальным приводом, установленным на станине пресса или корпусе ползуна (на чертежах не показаны), а другим концом с резьбовой частью сочленен с упомянутой втулкой 13, причем выступающая из дополнительной оси 12 часть втулки 13 снабжена кольцевой проточкой 21 и радиальными пазами 22, которые являются составными элементами устройства зажима стержня (винта) 17.

Устройство зажима стержня (винта) 17 содержит рамку 23 с отверстием фигурной формы 24, верхняя часть которого имеет расточку 25 с поперечным сечением в форме кругового сектора и буртом 26, а нижняя часть фигурного отверстия выполнена в виде паза 27 с вертикальными и горизонтальной плоскостями, в вертикальных направляющих которого размещен прижим 28 с круговой секторной расточкой 29 в его верхней части, которая контактирует с выступающей частью втулки 13, а в нижней части прижима 28 выполнено глухое отверстие 30, в котором размещен плунжер 31 с уплотнением 32, причем нижний торец плунжера 31 контактирует с горизонтальной плоскостью паза 27, верхний торец плунжера 31 смонтирован с зазором по отношению к торцу глухого отверстия 30, а упомянутый зазор сообщен посредством сквозного отверстия 33 с источником давления рабочей среды. Ползун кривошипного пресса работает следующим образом.

При совершении хода корпус 5 ползуна удерживается на кривошипном валу (на фиг. не показан) при помощи шатунов 1 и прижимается к нему под действием усилия уравновешивателя (на фиг. не показан). При совершении на ходе ползуна вниз технологической операции (штамповки, осадки, калибровки и др.) усилие пресса через ось 2 ползуна передается на эксцентриковую втулку 7 и далее на шатуны 1, кривошипный вал и станину (на фиг. не показаны), а сила, уравновешивающая усилие пресса на упомянутой эксцентриковой втулке, передается через рычаг 10, дополнительную ось 12, втулку 13 и винтовой стержень 17 на корпусной стакан 19 шарнирного соединения 18, закрепленный в боковой расточке 20 корпуса 5 ползуна. При ходе ползуна вверх на него воздействуют инерционные нагрузки и усилие уравновешивается.

Перед работой пресса к устройству зажима стержня 17 подается давление рабочей среды от агента источника давления (на фиг. не показан). Рабочий агент (например, минеральное масло или гидравлическая жидкость) поступает в глухое отверстие 30 прижима 28 через сквозное отверстие 33, при этом плунжер 31 опирается на горизонтальную плоскость  -образного паза 27 в рамке 23, а прижим 28, поднимаясь вверх, воздействует своей секторной расточкой 29 на выступающую часть втулки 13, вследствие чего усилие зажима замыкается на рамке 23, происходит упругая деформация выступающей части втулки 13 с радиальными пазами 22, выборка зазоров в резьбовом соединении стержня 17 и втулки 13 и зажим стержня 17. Бурт 26 в круговой секторной расточке 25 рамки 23 находится в кольцевой проточке 21 втулки 13 и удерживает рамку 23 на втулке 13 от осевого смещения при работе пресса.

-образного паза 27 в рамке 23, а прижим 28, поднимаясь вверх, воздействует своей секторной расточкой 29 на выступающую часть втулки 13, вследствие чего усилие зажима замыкается на рамке 23, происходит упругая деформация выступающей части втулки 13 с радиальными пазами 22, выборка зазоров в резьбовом соединении стержня 17 и втулки 13 и зажим стержня 17. Бурт 26 в круговой секторной расточке 25 рамки 23 находится в кольцевой проточке 21 втулки 13 и удерживает рамку 23 на втулке 13 от осевого смещения при работе пресса.

При проведении регулировки закрытой высоты пресса сначала отключается источник подачи рабочего агента (среды) под давлением к устройству зажима стержня 17. Затем включается индивидуальный привод регулировки, который через промежуточные элементы и шарнирное соединение 18, размещенное в корпусном стакане 19, вращает в ту или другую сторону стержень 17, при этом при ввинчивании резьбовой части стержня 17 во втулку 13 происходит поворот рычага 10 с эксцентриковой втулкой 7 влево, а при вывинчивании из упомянутой втулки - поворот вправо. При развороте эксцентриковой втулки 13 на оси 2 происходит увеличение или уменьшение длины шатунов 1 и закрытой высоты пресса. Усилия, возникающие и воздействующие на стержень 17 при проведении регулировки, замыкаются на корпусном стакане 19, закрепленном в боковой расточке 20 корпуса 5 ползуна. Мощность индивидуального привода регулировки зависит от степени уравновешенности массы ползуна уравновешивателем, от наличия верхней плиты штампового блока, от величины сил трения в шарнирах и резьбовом соединении. Подача смазки к смазочным канавкам 9 втулки 8 осуществляется через отверстия 3 в оси 2 от централизованной (или индивидуальной) системы смазки. Смазка направляющих планок 6 производится периодически при техобслуживании пресса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| УРАВНОВЕШИВАТЕЛЬ ПОЛЗУНА КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2213664C2 |

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛОНЖЕРОНОВ | 1998 |

|

RU2153985C2 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1998 |

|

RU2146618C1 |

| ЧЕКАНОЧНЫЙ КРИВОШИПНО-КОЛЕННЫЙ ПРЕСС | 1995 |

|

RU2118259C1 |

| УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ РАЗЪЕМНОЙ СТАНИНЫ ПРЕССА И ВЫВЕДЕНИЯ ПРЕССА ИЗ РАСПОРА | 1996 |

|

RU2136502C1 |

| ВИНТОВОЙ ПРЕСС С МУФТОВЫМ ПРИВОДОМ | 1999 |

|

RU2169077C2 |

| СПОСОБ РЕГУЛИРОВКИ НИЖНЕГО ВЫТАЛКИВАТЕЛЯ ПРЕССА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087318C1 |

| ОПОРА ЭКСЦЕНТРИКОВОГО ВАЛА КРИВОШИПНОГО ГОРЯЧЕШТАМПОВОЧНОГО ПРЕССА | 2001 |

|

RU2204485C2 |

Изобретение относится к области обработки металлов давлением и может быть использовано в конструкциях кривошипных прессов. Ползун кривошипного пресса содержит корпус с горизонтальной расточкой, в которой жестко закреплена ось, сочлененная с шатунами посредством механизма изменения длины каждого из них. Упомянутый механизм выполнен в виде эксцентриковой втулки с жестко закрепленным на ней одним своим концом рычагом. Другой конец рычага имеет расточку и соединен с самостоятельным приводом через промежуточное звено в виде стержня. Один конец стержня соединен посредством резьбы с шарниром, размещенным в расточке рычага. Шарнир выполнен в виде дополнительной оси со сквозным радиальным резьбовым отверстием, свободно размещенной в расточке рычага, и втулки с наружной и внутренней резьбами для соединения стержня с шарниром. Ползун оснащен устройством зажима стержня, выполненным в виде рамки с отверстием фигурной формы, прижима в виде колодки и плунжера с уплотнением. Плунжер размещен в глухом отверстии колодки с образованием между его верхним торцом и торцом глухого отверстия зазора, сообщенного с источником давления рабочей среды. Самостоятельный привод смонтирован на станине кривошипного пресса или корпусе ползуна. В результате обеспечивается повышение надежности, долговечности и ремонтопригодности ползуна. 2 з.п. ф-лы, 4 ил.

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЗАКРЫТОЙ ВЫСОТЫ ПРЕССА | 1972 |

|

SU428960A1 |

| Ползун механического пресса | 1973 |

|

SU472023A1 |

| Ползун кривошипного пресса | 1975 |

|

SU538906A1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| US 4166415, 04.09.1979 | |||

| US 3611918, 12.10.1971. | |||

Авторы

Даты

2003-08-20—Публикация

2001-07-23—Подача