Предлагаемое изобретение относится к области обработки металлов давлением и может быть использовано в конструкциях кривошипных прессов для повышения надежности и безопасности системы уравновешивания ползуна.

Известны конструкции уравновешивателей тянущего типа, в которых в целях безопасности при аварийном обрыве штока цилиндра уравновешивателя верхняя крышка упомянутого цилиндра закреплена при помощи шпилек к станине пресса, как, например, на клиновом прессе конструктивного ряда KSP фирмы Eumuco (см. рис. 12, стр. 22 "Кривошипные горячештамповочные прессы в современном кузнечно-штамповочном производстве", Ю.Т. Гурьев и др., с-3, НИИМАШ, М., 1983 г. ).

Недостаток вышеуказанной конструкции заключается в том, что в случае обрыва штока удар подвижных частей (поршня и штока) воспринимает крышка и шпильки ее крепления к станине, т.е. происходит деформация крышки и растяжение шпилек, а при значительной массе подвижных частей возможен и обрыв шпилек. Последнее возможно при неточном расчете энергии динамического удара, зависящего от многих факторов, а также в случае неравномерной затяжки шпилек или наличия скрытых дефектов в них.

Известен также механический вертикальный ковочно-штамповочный пресс модели LZK1600-P ф.SMERAL, в котором крепление крышки цилиндра уравновешивателя к станине осуществляется также посредством шпилек, но с набором тарельчатых пружин над этой крышкой.

Недостаток конструкции этого аналога (см. рис. этого уравновешивателя на стр. 6 каталога на упомянутый пресс) заключается в том, что при аварийном обрыве штока часть кинетической энергии подвижных частей идет на работу подъема крышки и работу на деформацию тарельчатых пружин, однако после полного сжатия пружин в конце хода на шпильки, крепящие тарельчатые пружины, воздействуют и силы упругого сжатия пружин и остаточная кинетическая энергия (оставшаяся часть энергии после совершения работы упругого деформирования тарельчатых пружин). Поэтому при значительных массах подвижных частей сила воздействия на шпильки будет велика в любом случае, не зависящем от количества наборов тарельчатых пружин (энергия нагрева пружин незначительна).

Наиболее близким по своему конструктивному исполнению, принятому нами за прототип, является уравновешиватель механического вертикального ковочно-штамповочного пресса модели LZK3150-A ф. SMERAL (см. стр. 6 каталога на упомянутый пресс), в котором крышка уравновешивателя может быть закреплена к станине при помощи шпилек с двумя гайками, размещенными в соосных отверстиях крышки и фланца станины, причем верхняя гайка опирается на плоскость крышки уравновешивателя, а между нижней гайкой и фланцем станины на шпильках установлены кольцевые упругие (энергопоглощающие) буферные элементы.

Недостаток конструкции прототипа заключается в том, что в процессе удара кинетическая энергия подвижных частей воздействует на крышку уравновешивателя и деформирует кольцевые буферные элементы при перемещении вверх крышки и шпилек, при этом часть кинетической энергии переходит в энергию упругого и пластического деформирования кольцевых буферных элементов. Сила отрыва крышки возрастает прямо пропорционально ходу при упругом деформировании и возрастает по графику операции нагружения при пластическом деформировании (операция осадка) и достигает своего максимального значения в конце хода деформирования буферных элементов. Поэтому в конце хода торможения на крышку воздействует и усилие, равное усилию осадки в конце хода деформирования, и остаточная (неизрасходованная) кинетическая энергия, что приводит при больших массах и скоростях подвижных частей в случае аварии к деформации крышки или отрыву шпилек. Ужесточение конструкции крышки приводит к уменьшению части кинетической энергии подвижных частей, идущей на ее упругое и пластическое деформирование, и, соответственно, к увеличению усилия разрыва шпилек в конце хода.

Вышеуказанные недостатки устраняются тем, что демпфирующие элементы выполнены в виде одного или нескольких силовых блоков, расположенных в сквозных отверстиях крышки, каждый из которых выполнен в виде цилиндрического корпуса с буртом, расположенным в его нижней части, и закрепленного на крышке посредством последнего, кольцевой проставки и гайки, навинченной на верхнюю резьбовую часть корпуса, а также гильзы, зафиксированной в ступенчатой расточке корпуса, причем эта гильза снабжена осевой ступенчатой расточкой с выполненным в ее верхней части малым отверстием в виде фильеры, а в большем отверстии установлены цилиндрический стержень из пластичного металлического материала и плунжер в виде пуансона, зафиксированный в этом корпусе срезным штифтом, причем одному торцу плунжера обеспечен контакт с упомянутым стержнем, а другому его торцу, выступающему из корпуса на определенную расчетом величину, возможность вероятного контактирования с верхним торцем поршня уравновешивателя, и, кроме того, сапуны установлены над прямоугольными радиальными сквозными отверстиями, выполненными короткой стороной в направлении хода поршня в верхней части гильзы цилиндра уравновешивателя, с возможностью перекрытия этих отверстий цилиндрической поверхностью поршня уравновешивателя.

Задачей (техническим результатом) предлагаемого изобретения является повышение надежности и безопасности работы уравновешивателя ползуна кривошипного пресса за счет применения силовых демпферных блоков, работающих по принципу прямого выдавливания, когда в случае обрыва штока уравновешивателя (или разрушения места соединения штока с ползуном) обеспечивается превращение части или всей кинетической энергии подвижных оторвавшихся частей в работу пластического деформирования стержня из пластического металлического материала, имеющего заданные механические характеристики, с примерно постоянным усилием деформирования на заданном ходе прямого выдавливания через фильеру упомянутого стержня, в отличие от нарастающих (пиковых) нагрузок, возникающих в подобной ситуации в конструкциях уравновешивателей, представленных в качестве аналогов и прототипа.

Кроме того, при аварийной ситуации в заявленном уравновешивателе возможно осуществить дополнительное гашение кинетической энергии за счет быстрого перекрытия отверстий под сапуны, выполненных в отличие от аналогов и прототипа не в крышке уравновешивателя (где они постоянно сообщены с атмосферой), а в гильзе его цилиндра, что позволяет создать противодавление в поршневой полости уравновешивателя за счет сжатия и разогрева воздуха.

Заявляемое техническое решение поясняется чертежами, где:

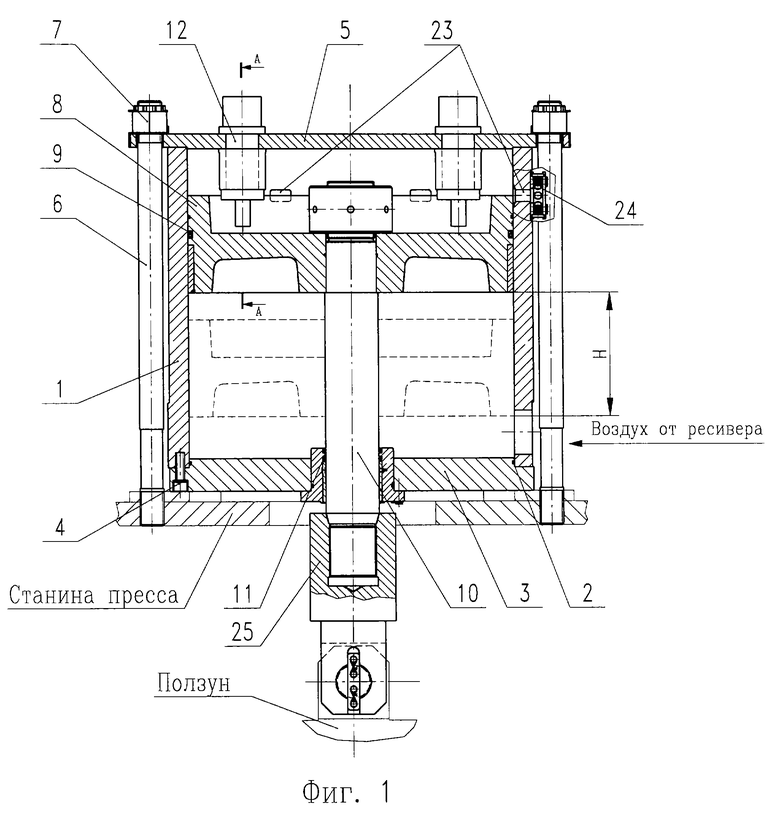

фиг.1 - общий вид уравновешивателя;

фиг.2 - разрез А-А на фиг.1;

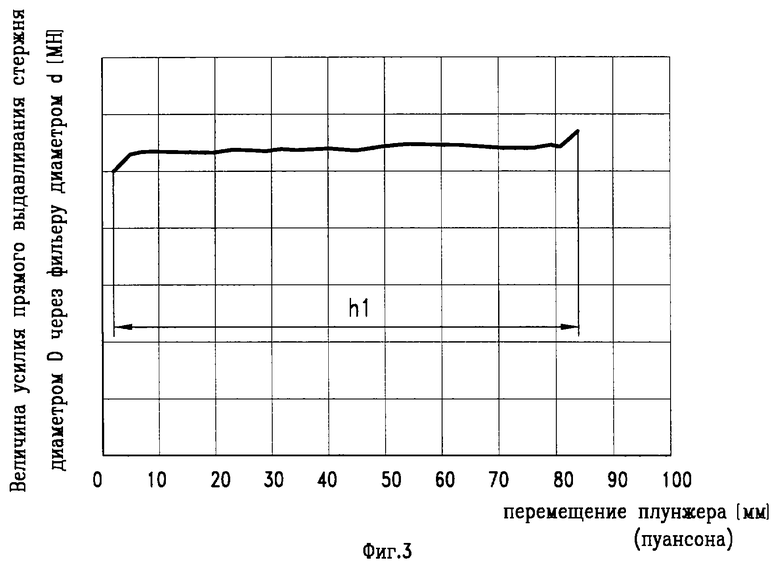

фиг.3 - расчетный график усилий при операции прямого выдавливания пластичного металлического стержня через фильеру;

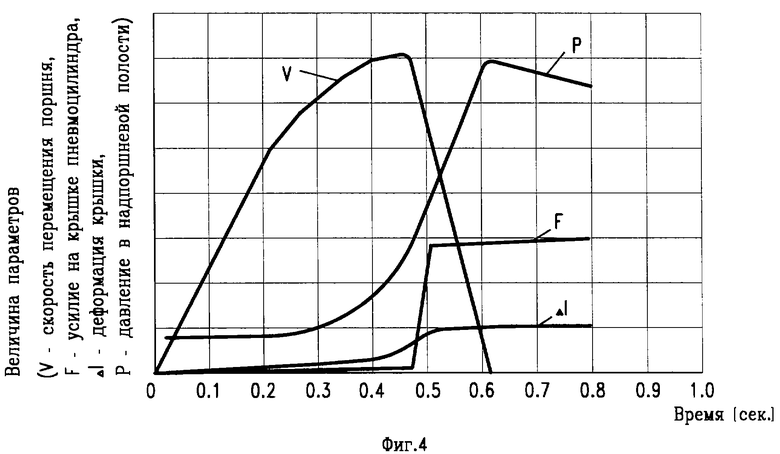

фиг. 4 - расчетные графики скорости V перемещения поршня, усилия F на крышке пневмоцилиндра, деформации Δl крышки и давления р в надпоршневой полости.

Уравновешиватель ползуна кривошипного пресса содержит гильзу 1 цилиндра уравновешивателя, установленную посредством уплотнения 2 на днище 3, которое скреплено с гильзой 1 посредством болтов 4 с внутренним шестигранником и опирается на станину пресса, крышку 5, установленную на верхнем торце гильзы 1 и закрепленную при помощи шпилек 6 и гаек 7 к станине пресса, поршня 8 с уплотнением 9, размещенного в гильзе 1, штока 10, установленного в отверстии днища 3 с уплотнением 11. В сквозном отверстии 12 крышки 5 установлен цилиндрический корпус 13 силового демпферного блока с буртом 14, закрепленный на ней при помощи последнего, кольцевой проставки 15 и гайки 16, навинченной на резьбовую часть корпуса 13. В ступенчатой расточке корпуса 13 зафиксирована гильза 17 с осевой ступенчатой расточкой 18 с выполненным в ее верхней части малым отверстием (фильерой) 19, а в большом отверстии установлены цилиндрический стержень 20 из пластичного металлического материала и плунжер (пуансон) 21, зафиксированный в корпусе 13 срезным штифтом 22, причем один конец плунжера 21 контактирует со стержнем 20, а другой выступает на величину "h" за нижний торец корпуса 13. На гильзе 1 цилиндра уравновешивателя выполнены прямоугольные радиально расположенные отверстия 23 под установку сапунов (фильтров) 24. Шток 10 соединен с ползуном пресса посредством шарнирного соединения 25.

Уравновешиватель ползуна кривошипного пресса работает следующим образом.

Воздух поступает от ресивера по трубопроводу (не показаны) в штоковую полость цилиндра уравновешивателя. При определенном давлении воздуха в штоковой полости цилиндра поршень 8 с постоянным или переменным усилием тянет шток 10 с закрепленным к нему посредством шарнирного соединения 25 ползуном (не показан) вверх и перемещается при каждом ходе ползуна на величину хода "Н" вверх и вниз. При этом воздух в поршневую полость цилиндра поступает из атмосферы и удаляется в атмосферу посредством сапунов 24.

В случае обрыва штока 10 (в любом крайнем или промежуточном положении поршня 8) последний под действием сжатого воздуха в штоковой полости перемещается с ускорением вверх, его торец касается торца плунжера (пуансона) 21 и, перемещая его вверх, деформирует и выдавливает материал стержня 20 через фильеру 19 гильзы 17 на величину хода "h1", совершая работу деформирования, при этом дополнительно часть энергии тратится на сжатие и нагрев воздуха в поршневой полости после перекрытия цилиндрической поверхностью поршня 8 сквозных прямоугольных отверстий 23 в гильзе 1 цилиндра, перекрывая выход воздуха через сапуны 24 (расчет величины совершаемой работы определяется по формулам термодинамики).

Величина хода "h1" и усилие деформирования стержня 20 определяется расчетным путем по формулам для прямого выдавливания с учетом степени сжатия стержня 20, физических свойств материала этого стержня, температуры и скорости его деформирования. График усилия выдавливания по ходу деформирования, построенный по математической программе моделирования процесса выдавливания (система конечно-элементного анализа Q-Form), приведен на фиг.3. Как видно из графика, это усилие по ходу деформирования примерно одинаково.

Расчетная потенциальная энергия подвижных частей (поршня 8 и штока 10 после обрыва последнего) определяется по специальным фopмyлaм термодинамики (по программе C: \ F77\URAVNOW\K6300ny.for, выполненной на основании алгоритмов, разработанных на ЗАО ТМП) и зависит от давления сжатого воздуха под поршнем 8, объема сжатого воздуха (диаметра и величины объема цилиндра под поршнем 8 в момент обрыва штока 10), величины хода поршня 8 и штока 10 до встречи верхнего торца поршня 8 с торцем плунжера (пуансона) 21, а также от проходного сечения магистрали, подводящей сжатый воздух к цилиндру уравновешивателя, и количества и величины отверстий 23 под сапуны 24.

Выбор параметров амортизатора, выполненного в виде силовых блоков, определяется исходя из размеров уравновешивателя и поставленной задачи частичного или полного поглощения кинетической энергии подвижных частей. Примерный график изменения основных параметров процесса динамического нагружения уравновешивателя при обрыве штока см. на фиг.4.

Шпильки 6 крепления крышки 5 уравновешивателя к станине пресса рассчитываются исходя из суммарной величины усилия деформирования в амортизаторах (силовых блоках) и принятого запаса прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2210505C2 |

| КРИВОШИПНЫЙ ПРЕСС ДЛЯ ШТАМПОВКИ ЛОНЖЕРОНОВ | 1998 |

|

RU2153985C2 |

| КРИВОШИПНЫЙ ПРЕСС | 1998 |

|

RU2164206C2 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ РАЗЪЕМНОЙ СТАНИНЫ ПРЕССА И ВЫВЕДЕНИЯ ЕГО ИЗ РАСПОРА | 1992 |

|

RU2033877C1 |

| ВИНТОВОЙ ПРЕСС С МУФТОВЫМ ПРИВОДОМ | 1999 |

|

RU2169077C2 |

| ПОДУШКА ПНЕВМАТИЧЕСКАЯ С ГИДРАВЛИЧЕСКИМ УДЕРЖИВАТЕЛЕМ | 1993 |

|

RU2080264C1 |

| ЧЕКАНОЧНЫЙ КРИВОШИПНО-КОЛЕННЫЙ ПРЕСС | 1995 |

|

RU2118259C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано в конструкциях кривошипных прессов. Уравновешиватель ползуна кривошипного пресса содержит гильзу цилиндра, днище, крышку, закрепленную к верхней части станины пресса шпильками и гайками, поршень, размещенный в гильзе цилиндра и соединенный посредством штока с ползуном пресса, и сапуны. Уравновешиватель снабжен демпфирующими элементами, выполненными в виде по меньшей мере одного силового блока, расположенного в сквозном отверстии крышки. Силовой блок выполнен в виде цилиндрического корпуса с верхней резьбовой частью, ступенчатой расточкой и буртом. К крышке демпфирующие элементы крепятся посредством бурта, кольцевой проставки и гайки, навинченной на верхнюю резьбовую часть корпуса. В ступенчатой расточке корпуса зафиксирована гильза. Гильза имеет осевую ступенчатую расточку, в верхней части которой расположено меньшее отверстие в виде фильеры. В большем отверстии расточки гильзы установлены цилиндрический стержень из пластичного металлического материала и плунжер, зафиксированный в корпусе срезным штифтом. Один торец плунжера контактирует с цилиндрическим стержнем. Другой торец выступает из корпуса на расчетную величину и имеет возможность контакта с верхним торцем поршня. В результате обеспечивается повышение надежности и безопасности работы уравновешивателя ползуна пресса. 1 з.п. ф-лы, 4 ил.

| БАНКЕТОВ А.Н | |||

| Кузнечно-штамповочное оборудование | |||

| - М.: Машиностроение, 1970, с.317, рис.134а | |||

| Уравновешиватель ползуна кривошипного пресса | 1974 |

|

SU562437A1 |

| Устройство для уравновешивания ползуна | 1972 |

|

SU432750A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНО-КОМПРЕССОРНОЙ ТРУБЫ | 2009 |

|

RU2418078C1 |

| FR 2075487, 08.10.1971. | |||

Авторы

Даты

2003-10-10—Публикация

2001-05-03—Подача