Изобретение относится к области кузнечно-прессового машиностроения и, в частности, к кривошипным прессам с многоточечной подвеской ползуна для штамповки лонжеронов.

Известен кривошипный пресс, содержащий станину, в направляющих которой возвратно-поступательно перемещается ползун с закрепленными на нем гидравлическими цилиндрами, поршни которых через шатуны соединены с кривошипами, связанными с приводом, а также соединенные гидравлическими линиями с полостями гидравлических цилиндров, источник давления и компенсационный цилиндр с двухступенчатым поршнем, образующим в последнем гидравлическую и пневматическую полости, соединенные, соответственно, одна с гидравлическим цилиндром, а другая - с пневматической сетью (SU 804516, 15.02.1981, B 30 B 1/26) [1].

Недостаток известного кривошипного пресса заключается в ограниченных технологических возможностях, определяемых отсутствием регулировки усилия в каждой точке подвески ползуна, большой деформацией ползуна и, как результат, большим разбросом по точности штампуемых изделий.

Наиболее близким по технической сущности к заявленному является кривошипный пресс для штамповки лонжеронов, содержащий станину с направляющими, в которых с возможностью возвратно-поступательного перемещения установлен ползун, связанный с приводом посредством исполнительного механизма, включающего расположенные в одной плоскости, параллельной фронту пресса, точки подвески ползуна, выполненные в виде гидравлических цилиндров с поршнями, смонтированными на ползуне, источника давления, компенсационных цилиндров и разгрузочных клапанов, при этом гидравлические полости упомянутых гидравлических цилиндров соединены гидролиниями между собой, а также с источником давления и компенсационными цилиндрами, корпуса гидравлических цилиндров связаны посредством шатунов с эксцентриковыми шестернями, а каждый из компенсационных цилиндров выполнен с двухступенчатым поршнем, образующим гидравлическую и пневматическую полости (SU 1118547 A, 15.10.1984, B 30 B 1/26) [2].

Данный пресс обладает теми же недостатками, что и аналог [1], и, кроме того, не обеспечивает настройки заданного усилия в каждой точке подвески ползуна, что снижает технологические возможности пресса при штамповке сложных по форме лонжеронов, требуемых условий выстоя формующего ползуна в конце хода, что отражается на точностных характеристиках лонжеронов.

Технической задачей, на решение которой направлено заявленное изобретение, является расширение технологических возможностей пресса и повышение качества штампуемых изделий.

Для решения поставленной задачи кривошипный пресс для штамповки лонжеронов, содержащий станину с направляющими, в которых с возможностью возвратно-поступательного перемещения установлен ползун, связанный с приводом посредством исполнительного механизма, включающего расположенные в одной плоскости, параллельной фронту пресса, точки подвески ползуна, выполненные в виде гидравлических цилиндров с поршнями, смонтированными на ползуне, источника давления, компенсационных цилиндров и разгрузочных клапанов, при этом гидравлические полости упомянутых гидравлических цилиндров соединены гидролиниями между собой, а также с источником давления и компенсационными цилиндрами, корпуса гидравлических цилиндров связаны посредством шатунов с эксцентриковыми шестернями, а каждый из компенсационных цилиндров выполнен с двухступенчатым поршнем, образующим гидравлическую и пневматическую полости, согласно изобретению снабжен устройствами для регулирования усилия в каждой точке подвески ползуна, каждое из которых выполнено в виде источника дополнительного давления, дополнительного гидравлического цилиндра, подпоршневая полость соединена с гидравлической полостью соответствующего компенсационного цилиндра, а надпоршневая полость связана гидролинией с источником дополнительного давления, и управляемого пропорционального клапана, установленного в упомянутой гидролинии, соединяющей надпоршневую полость дополнительного гидравлического цилиндра и источник дополнительного давления.

Наличие устройств для регулирования усилия в каждой точке подвески ползуна, выполненных в форме дополнительного гидравлического цилиндра, подпоршневая полость которого соединена с гидравлической полостью, а следовательно, и с магистралью компенсационного цилиндра, а надпоршневая полость соединена с источником дополнительного давления гидравлической линией, содержащей управляемый пропорциональный клапан, позволяет осуществить раздельное регулирование усилия в каждой точке подвески ползуна, выдержать постоянство усилия при заданном недоходе, чем придать механическому прессу, при заданном недоходе, свойства гидравлического пресса, а именно разное постоянное усилие в разных точках подвески, тем самым расширить технологические возможности кривошипного пресса, повысить качество и точность штампуемых изделий одновременно с повышением сложности изделий.

Изобретение поясняется чертежами, где

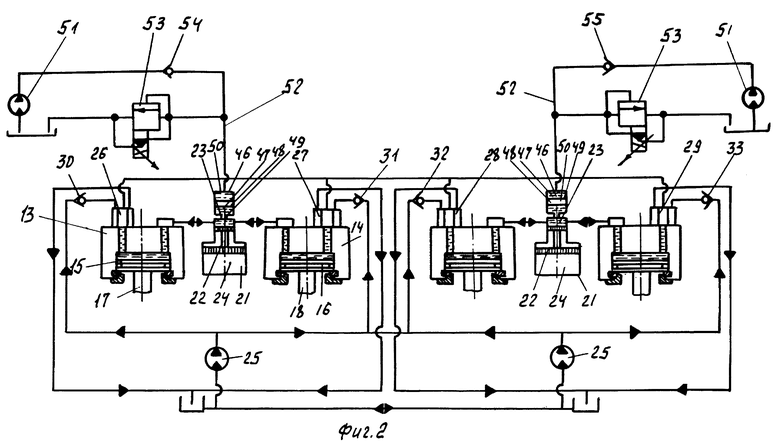

фиг. 1 - общий вид пресса;

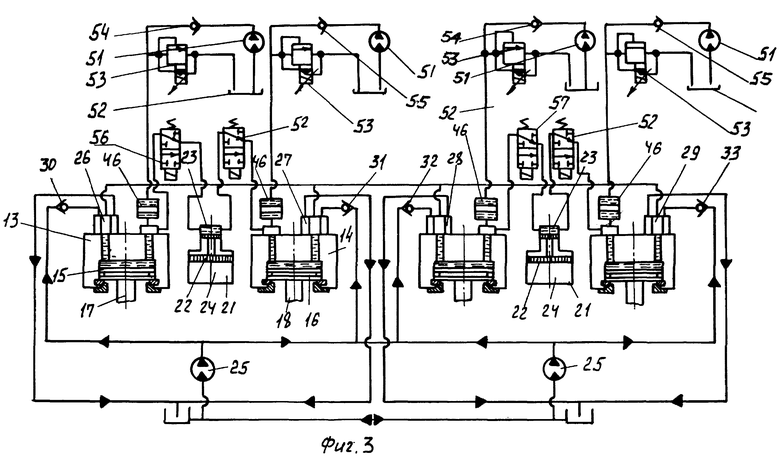

фиг. 2 - гидравлическая схема исполнительного механизма. Вариант симметричной установки устройства для регулировки усилия в каждой точке ползуна для двух точек;

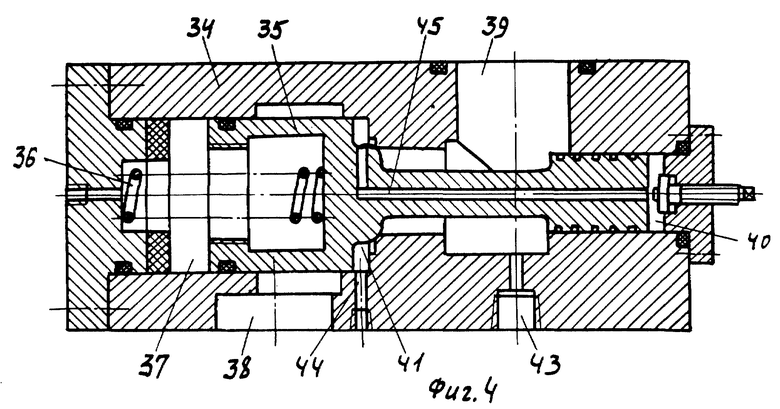

фиг. 3 - гидравлическая схема исполнительного механизма. Вариант раздельной установки устройства для регулировки усилия в каждой точке подвески ползуна для каждой точки;

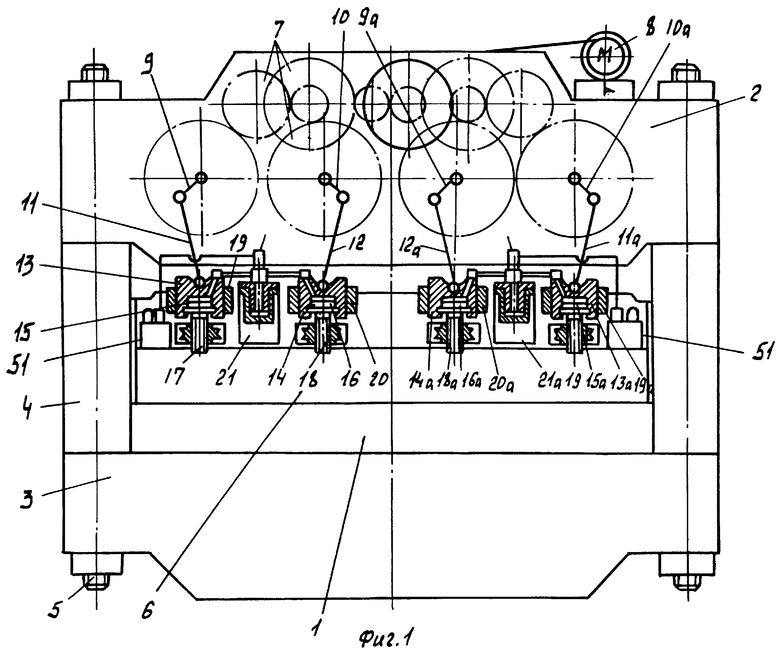

фиг. 4 - разгрузочный клапан.

Кривошипный пресс для штамповки лонжеронов содержит станину 1, состоящую из траверсы 2, стола 3, стоек 4, стянутых в единую жесткую раму посредством стяжных шпилек 5. В направляющих станины 1 установлен ползун 6, совершающий возвратно-поступательное движение, связанный через исполнительные механизмы и зубчатую передачу 7 с приводом 8. Исполнительный механизм включает эксцентриковые шестерни 9, 10, 9a, 10a, соединенные через шатуны 11, 12, 11a, 12a с корпусами гидравлических цилиндров 13, 14, 13a, 14a, поршни 15, 16, 15a, 16a которых смонтированы на винтах 17, 18, 17a, 18a механизмов регулировки закрытой высоты. Корпуса 13, 14 и 13a, 14a смонтированы в гильзах 19, 20, 19a, 20a, закрепленных в ползуне 6. Полости гидравлических цилиндров соединены гидравлическими линиями с компенсационным цилиндром 21, 21a с двухступенчатым поршнем 22, образующим в последнем гидравлическую полость 23 и пневматическую полость 24, соединенную с пневматической сетью (на фиг. не показана). Источник 25 давления соединен через разгрузочные клапаны 26, 27, 28, 29 и через обратные клапаны 30, 31, 32, 33 с полостями упомянутых гидравлических цилиндров. Каждый разгрузочный клапан содержит корпус 34, в котором размещен двухступенчатый золотник 35 и пружина 36. В корпусе 34 образованы надпоршневая 37, сливные 38, 39, подпоршневая 40 и управляющая 41 полости. Полость 37 через отверстия 42 соединена с пневмосетью (на фиг. не показана), полость 38 соединена со сливным баком. Полость 39 соединена с полостью гидравлического цилиндра и через отверстие 43 с источником давления, а управляющие полости 41 всех четырех разгрузочных клапанов соединены между собой через отверстия 44 и через каналы 45 с подпоршневой полостью 40. В ползуне 6 смонтировано устройство для регулирования усилия в каждой точке подвески ползуна, выполненное в виде дополнительного гидравлического цилиндра 46 с поршнем 47, подпоршневая полость 48 которого соединена каналом 49 с гидравлической полостью 23 компенсационного цилиндра 21, 21a, а надпоршневая полость 50 соединена с источником 51 дополнительного давления гидравлической линией 52 с установленным в ней управляемым пропорциональным клапаном 53 и обратным клапаном 54, 55. В варианте примера исполнения, показанном на фиг. 3, гидравлические полости цилиндров корпусов 13, 14, 13a, 14a соединены с гидравлической полостью компенсаторов 21, 21a через управляемые клапаны 56, 57, а подпоршневая полость 48 гидравлического цилиндра 46 соединена с гидравлической полостью каждого цилиндра 13, 14, 13a, 14a опор.

Кривошипный пресс для штамповки лонжеронов работает следующим образом.

Перед пуском в полости гидравлических цилиндров от источника 25 давления через отверстия 43 и полости 39 разгрузочных клапанов 26, 27, 28, 29 подается гидравлическая жидкость под низким давлением, вследствие чего все поршни 15, 16, 15a, 16a исполнительного механизма занимают свое нижнее положение, а поршни 22 компенсационных цилиндров 21, 21a под действием давления воздуха поднимаются до упора. Под действием давления воздуха в полости 37 и пружины 36 золотники разгрузочных клапанов перемещаются вправо до упоров, разобщая при этом полость 38-39 и 39-41, 40. Пропорциональные клапаны 53 устанавливаются на давление, соответствующее требуемому усилию в точке подвески ползуна.

При включении кривошипного пресса движение от привода 8 подается через передачу 7 на эксцентриковые шестерни 9, 10, 9a, 10a и затем через шатуны 11, 12, 11a, 12a на ползун 6, причем при холостом ходе движение осуществляется через крайние шатуны 11, 11a, а внутренние шатуны 12, 12a несколько отстают от ползуна. При встрече ползуна 6 с заготовкой в начале приложения технологического усилия крайние шатуны 11, 11a передают усилия на свои поршни 15, 15a гидравлических цилиндров, которые начинают перемещаться в корпусах 13, 13a, вытесняя жидкость из них в полости 23, компенсационных цилиндров 21, поршни 22 которых перемещаются вниз против давления воздуха. Одновременно гидравлическое давление из компенсационной полости 23 через канал 49 попадает в подпоршневую полость 48 дополнительного цилиндра 46, а затем через поршень 47 воздействует на надпоршневую полость 50, создавая дополнительное давление в гидравлической линии 52, воздействующее на управляемый пропорциональный клапан 53. Каждый управляемый пропорциональный клапан настраивается на заданное технологическое усилие в точке подвески, элементы настройки на фиг. не показаны.

После выборки зазоров начинается передача технологического усилия всеми шатунами в соответствии с графиком нагрузки ползуна 6 пресса в каждой точке подвески ползуна, на фиг. не показан.

При ходе ползуна вверх давление в полостях гидравлических цилиндров в каждой точке подвески снижается и поршни 15 опускаются в крайнее нижнее положение. При перегрузке давление в полости 39 разгрузочного клапана повышается, в результате чего золотник 35 перемещается влево, преодолевая давление воздуха в полости 37 и усилие пружины 36, и жидкость высокого давления поступает в полость 41 перегрузочного клапана и через отверстия 44 - в полости 41 остальных разгрузочных клапанов, в результате чего золотники 35 перемещаются влево, и полости гидравлических цилиндров соединяются со сливом.

В варианте исполнения пресса, показанном на фиг. 3, установка управляемых клапанов 56, 57 в линиях компенсаторов 21, 21a позволяет в заданном случае исключить влияние настроенного усилия в точке подвески ползуна на работу гидравлической системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кривошипный пресс для штамповки лонжеронов | 1982 |

|

SU1118547A1 |

| ПРЕСС ДЛЯ ШТАМПОВКИ ОБКАТЫВАНИЕМ | 2001 |

|

RU2204455C2 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| МНОГОКРИВОШИПНЫЙ ПРЕСС С ГИДРОПРЕДОХРАНИТЕЛЕМ | 1996 |

|

RU2121438C1 |

| КРИВОШИПНЫЙ ПРЕСС | 1998 |

|

RU2164206C2 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 2001 |

|

RU2210505C2 |

| ГРЕЙФЕРНАЯ ПОДАЧА К ШТАМПОВОЧНОМУ ПРЕССУ | 1998 |

|

RU2146618C1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ОПРОБОВАНИЯ И ОТЛАДКИ ШТАМПОВ | 1999 |

|

RU2169078C2 |

| Прижимной ползун кривошипного пресса двойного действия | 1983 |

|

SU1148801A1 |

Изобретение относится к области кузнечно-прессового машиностроения и, в частности, к кривошипным прессам с многоточечной подвеской ползуна. В направляющих станины подвижно установлен ползун, связанный с приводом с помощью исполнительного механизма. Последний включает расположенные в одной плоскости точки подвески ползуна, выполненные в виде гидравлических цилиндров, источника давления, компенсационных цилиндров и разгрузочных клапанов. Гидравлические полости гидравлических цилиндров соединены гидролиниями между собой, с источником давления и компенсационными цилиндрами. Корпуса гидравлических цилиндров связаны с эксцентриковыми шестернями. Компенсационные цилиндры имеют двухступенчатый поршень, образующий гидравлическую и пневматическую полости. Для регулирования усилия в каждой точке подвески ползуна предназначены устройства, каждое из которых представляет собой источник дополнительного давления, дополнительный гидравлический цилиндр и управляемый пропорциональный клапан. Подпоршневая полость дополнительного цилиндра соединена с гидравлической полостью соответствующего компенсационного цилиндра. Надпоршневая полость связана гидролинией с источником дополнительного давления. В результате обеспечиваются расширение технологических возможностей пресса и повышение качества штампуемых деталей. 4 ил.

Кривошипный пресс для штамповки лонжеронов, содержащий станину с направляющими, в которых с возможностью возвратно-поступательного перемещения установлен ползун, связанный с приводом посредством исполнительного механизма, включающего расположенные в одной плоскости, параллельной фронту пресса, точки подвески ползуна, выполненные в виде гидравлических цилиндров с поршнями, смонтированными на ползуне, источника давления, компенсационных цилиндров и разгрузочных клапанов, при этом гидравлические полости упомянутых гидравлических цилиндров соединены гидролиниями между собой, а также с источником давления и компенсационными цилиндрами, корпуса гидравлических цилиндров связаны посредством шатунов с эксцентриковыми шестернями, а каждый из компенсационных цилиндров выполнен с двухступенчатым поршнем, образующим гидравлическую и пневматическую полости, отличающийся тем, что он снабжен устройствами для регулирования усилия в каждой точке подвески ползуна, каждое из которых выполнено в виде источника дополнительного давления, дополнительного гидравлического цилиндра, подпоршневая полость которого соединена с гидравлической полостью соответствующего компенсационного цилиндра, а надпоршневая полость связана гидролинией с источником дополнительного давления, и управляемого пропорционального клапана, установленного в упомянутой гидролинии, соединяющей надпоршневую полость дополнительного гидравлического цилиндра и источник дополнительного давления.

| Кривошипный пресс для штамповки лонжеронов | 1982 |

|

SU1118547A1 |

| Механический пресс для штамповки лонжеронов | 1990 |

|

SU1779610A1 |

| Кривошипный пресс | 1979 |

|

SU804516A1 |

| Механический пресс с несколькими точками подвески ползуна | 1980 |

|

SU893569A1 |

| DE 3935011 A1, 02.08.1990 | |||

| DE 3507327 A1, 04.09.1986 | |||

| US 4785732, 22.11.1988. | |||

Авторы

Даты

2000-08-10—Публикация

1998-01-29—Подача