Изобретение относится к химии высокомолекулярных соединений, в частности к способу переработки фторполимеров термическим разложением (пиролизом) в присутствии водяного пара.

Термическое разложение таких фторполимеров, как политетрафторэтилен (ПТФЭ) и сополимер тетрафторэтилена (ТФЭ) с гексафторпропиленом (ГФП), в интервале температур 400-700°С приводит к преимущественному образованию исходных мономеров, которые могут быть выделены из газовой смеси и после очистки возвращены в производство фторопластов и других фторорганических веществ [Модорский С. Термическое разложение полимеров, М.: Мир, 1967, с.142, 174].

Известно, что при термическом разложении ПТФЭ в вакууме (остаточное давление 40-100 мм рт.ст.) и температуре 600-800°С, одновременно могут быть получены ТФЭ и ГФП [пат. США №2406153, НПК 260-653, опубл. 20.08.1946].

Процесс пиролиза фторопластов осуществляется как в периодическом, так и в непрерывном режиме. Подвод тепла осуществляется как с помощью электрообогрева, так и с помощью высокочастотного генератора [пат.США №6797913, МПК 7 B23K 9/23, НПК 219/121.41, опубл. 28.09.2004]. Эффективная теплота, необходимая для разложения 1 кг фторопласта, составляет около 1 кВт. Существенным недостатком этих процессов является то, что для увеличения выхода тетрафторэтилена необходимо проводить пиролиз при пониженном давлении (вакууме), при этом возможно попадание в газообразные продукты пиролиза атмосферного воздуха, что недопустимо при работе с горючим и склонным к самопроизвольной полимеризации ТФЭ. Также не исключено образование токсичной примеси - перфторизобутилена (ПФИБ), наличие которого усложняет процесс очистки продуктов пиролиза.

В последнее время большое внимание уделяется пиролизу в присутствии водяного пара, который исключает образование ПФИБ и решает проблему нагрева фторполимера до температуры пиролиза без существенного перегрева стенки реактора и, как следствие, увеличенного сажеобразования [пат. США №3832411, МПК 7 C07C 21/18, НПК 260/653.3, опубл. 27.08.1974]. Пиролиз ПТФЭ проводится при температуре 415-760°С при соотношении водяного пара и продуктов разложения, равном (4-40):1. Продукты пиролиза содержат 85% ТФЭ, 10% ГФП и 5% октафторциклобутана (ОФЦБ). Существенным недостатком способа является периодическая загрузка ПТФЭ и невысокая скорость разложения полимера.

Известно также, что в процессе пиролиза ПТФЭ при температуре 480-530°С может быть получен низкомолекулярный мелкодисперсный фторопласт (выход до 50-75%), который используют в качестве добавки к смазочным композициям [пат. РФ №2133196, МПК 6 B29B 13/00, 17/00, опубл. 20.07.1999; пат. РФ №2100376, МПК 6 C08P 114/26, C08J 11/04, 11/10, C10M 169/04, опубл. 27.12.1997; пат. РФ №2035308, МПК 6 B29B 17/00, опубл. 20.05.1995; пат. WO №2005/042629, МПК 7 C08J 11/12, C08F 14/26, B29B 17/00, опубл. 12.05.2005]. Температура плавления получаемого продукта находится в интервале 220-320°С, средний размер частиц (0,1-10) мкм. Все способы получения такого продукта характеризуются серьезным недостатком, заключающимся в необходимости обезвреживать побочно образующиеся газообразные фторорганические продукты. Следует также отметить, что количество образующихся и уже накопленных отходов ПТФЭ значительно превышает потенциальный спрос на мелкодисперсный фторопласт, что ограничивает возможности переработки большого количества отходов ПТФЭ.

Наиболее близким по совокупности существенных признаков к предлагаемому является способ получения фторированных мономеров [пат. США №5432259, МПК C07C 21/18, НПК 528/481, опубл. 11.07.1995]. Способ включает непрерывный пиролиз ПТФЭ в присутствии водяного пара при температуре 500-900°С (предпочтительно 600-750°С) в реакторе с псевдоожиженным слоем, в качестве псевдоожиженного материала используют речной песок с размером частиц 0,5 мм. Соотношение водяного пара и продуктов разложения составляет (1-2,5):1. Полимер подают в реактор в виде крошки с размером частиц (0,3-0,4) мм. Благодаря использованию реактора с псевдоожиженным слоем обеспечивается высокий выход газообразных продуктов - фтормономеров.

К недостаткам данного способа следует отнести сложность аппаратурного оформления и его обслуживание, возможность образования забивок при недостаточной подаче пара, возможный значительный унос неразложившегося ПТФЭ при больших линейных скоростях газа, а также необходимость подведения большого количества тепла через стенку реактора или сильного перегрева водяного пара из-за низкого массового соотношения водяного пара и продуктов разложения. Кроме того, к недостаткам способа следует отнести отсутствие возможности получения наряду с фтормономерами качественного мелкодисперсного низкомолекулярного фторопласта.

Технической задачей настоящего изобретения является создание производительного экономичного способа разложения ПФТЭ, обеспечивающего одновременное получение фтормономеров и мелкодисперсного фторопласта с преимущественным получением фтормономеров.

Поставленная техническая задача решается путем непрерывного пиролиза отходов политетрафторэтилена в присутствии водяного пара при повышенной температуре, согласно изобретению пиролиз проводят в две последовательные стадии, причем температура на первой стадии составляет 600-750°С, а на второй - 500-600°С, при этом температура на первой стадии выше температуры на второй стадии.

Подача водяного пара на пиролиз составляет 10-15 мас.ч. на 1 мас.ч. отходов политетрафторэтилена.

Газы после второй стадии пиролиза, содержащие газообразные фтормономеры и испаренный низкомолекулярный ПТФЭ, поступают на закалку водой с получением суспензии, содержащей мелкодисперсный фторопласт, и обеспыленного газового потока. Мелкодисперсный фторопласт после отделения от водного конденсата и сушки может быть использован в качестве добавки к смазочным композициям. Газовый поток, содержащий, в основном, ТФЭ (80-85%), ГФП (5-10%) и ОФЦБ (5-10%), а также небольшое количество оксидов углерода, направляется на переработку с выделением перечисленных продуктов методом ступенчатой ректификации. При этом пирогаз перерабатывается совместно с пирогазом основного производства ТФЭ, содержащим те же продукты, что и пирогаз после разложения отходов фторопласта.

Подача водяного пара на пиролиз в количестве 10-15 мас.ч. на 1 мас.ч. отходов политетрафторэтилена обеспечивает практически полное отсутствие внешнего подвода тепла через стенку реактора. Это приводит к меньшему сажеобразованию и получению более качественного мелкодисперсного фторопласта. Отсутствие псевдоожижающего агента (речного песка) и наличие второй стадии пиролиза позволяет более полно утилизировать отходы ПТФЭ с получением дополнительного продукта - мелкодисперсного ПТФЭ. Таким образом, предлагаемый способ более экологичен по сравнению с прототипом. При этом газовый поток дополнительно очищается от сажи и инородных включений, содержащихся в отходах ПТФЭ, за счет изменения направления газового потока и снижения его линейной скорости.

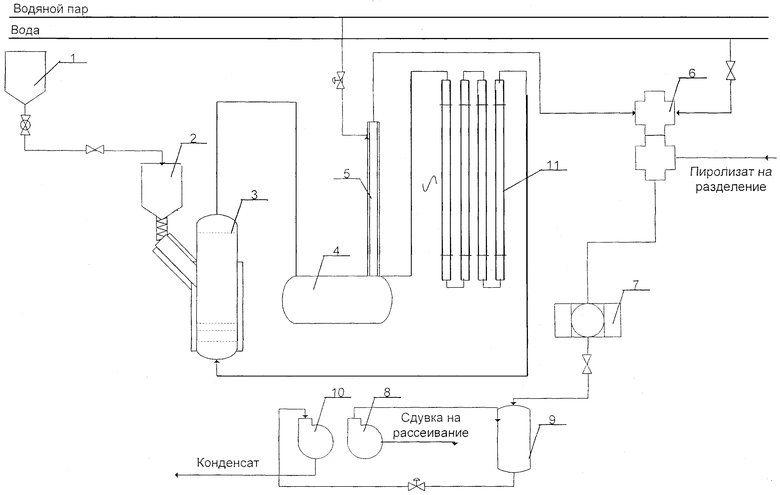

Установка для утилизации отходов ПТФЭ представлена на чертеже.

Отходы ПТФЭ поступают в приемный бункер 1. Из него отходы периодически ссыпаются в расходный бункер 2, который снабжен коаксиально установленной мешалкой для рыхления крошки, совмещенной с дозирующим шнеком. Подача ПТФЭ на пиролиз осуществляется с заданной скоростью в среднюю часть реактора пиролиза 3 (1-я стадия пиролиза). Реактор представляет собой трубу, установленную вертикально и снабженную наружным электрообогревом для компенсации теплопотерь. Материал реактора - нихром. Реактор заполнен на высоту 500 мм инертной насадкой. Замер температуры внутри реактора ведется в слое насадки, на высоте 100-200 мм над ее слоем и в верхней трети. Пар с температурой 600-750°С подается в нижнюю часть реактора из пароперегревателя 11, представляющего собой каскад из нихромовых труб.

Пирогаз, содержащий газообразные продукты разложения, водяные пары, а также неразложившийся и мелкодисперсный фторопласт из верхней части реактора 3, поступает в реактор 4 (2-я стадия пиролиза) для полного разложения фторопласта. Реактор 4 представляет собой горизонтальный цилиндрический теплоизолированный аппарат, выполненный из стали 12Х18Н10Т и снабженный люком для выгрузки сажи и других механических примесей.

Пирогаз, содержащий газообразные продукты разложения и мелкодисперсный фторопласт, поступает в рекуперационный холодильник 5 типа «труба в трубе», охлаждаемый исходным водяным паром. После холодильника 5 пирогаз поступает в узел закалки 6 для конденсации водяного пара и отделения от пирогаза мелкодисперсного фторопласта.

Узел 6 состоит из двух крестовин. Пиролизат поступает в верхнюю крестовину. Температура пирогаза после закалки, контролируемая в следующей крестовине, поддерживается на заданном уровне подачей воды. Сконденсированные пары воды и мелкодисперсный фторопласт поступают через гидрозатвор в один из двух нутч-фильтров 7, работающих попеременно на прием суспензии и выгрузку влажного мелкодисперсного ПТФЭ. Нутч-фильтр работает под вакуумом, который создается вакуум-насосом 8. Конденсат после нутч-фильтра 7, освобожденный от мелкодисперсного фторопласта, поступает в ресивер 9. Из ресивера 9 конденсат откачивается в канализацию центробежным насосом 10. Выгруженный с фильтра мелкодисперсный фторопласт передается для дальнейшей сушки.

Пирогаз из верхней крестовины узла закалки 6 направляется на переработку совместно с газами пиролиза дифторхлорметана, содержащими те же продукты, что и пирогаз после разложения отходов фторопласта.

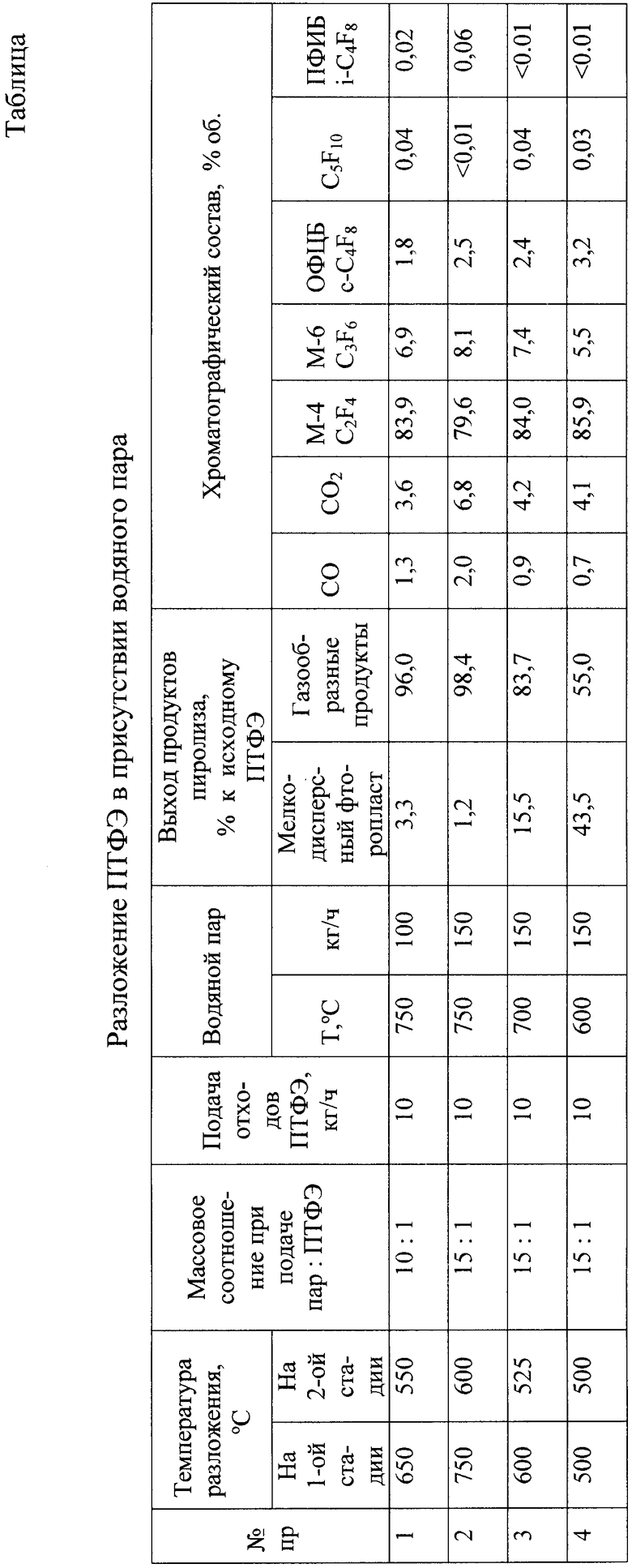

Изобретение иллюстрируется следующими примерами.

Пример 1

Измельченный ПТФЭ с размером частиц (3-6) мм подают в реактор 3 (1-я стадия пиролиза), предварительно разогретый до температуры 650°С. Скорость подачи ПТФЭ 10 кг/ч. В реактор подают перегретый до температуры 730-750°С водяной пар со скоростью 100 кг/ч. Температура на высоте 100-200 мм от слоя насадки составляет 630-645°С, температура в реакторе 4 (2-я стадия пиролиза) составляет 530-550°С. Общее время испытаний 120 ч. После испытаний реакторы 3, 4 разбирают для проверки полноты разложения ПТФЭ. Количество ПТФЭ в реакторе 3 составляет 2 кг и в реакторе 4 - 4 кг. С нутч-фильтра 7 после сушки получено 40 кг мелкодисперсного ПТФЭ. Продукт представляет собой порошок желтоватого цвета с температурой плавления 294°С (определена методом дифференциально-сканирующей калориметрии на приборе Setaram) и средним размером частиц 2,5 мкм (определен методом дифракционного анализа размеров частиц на приборе Analizette 22). Выход газообразных продуктов пиролиза составил 96%. Результаты этого и последующих опытов приведены в таблице.

Примеры 2-3

Проводят аналогично описанному в примере 1, варьируя температуру реакторов 3, 4 (1-ой и 2-ой стадий пиролиза), а также скорость подачи и температуру перегретого водяного пара.

Пример 4 (сравнительный)

Разложение ПТФЭ проводят аналогично описанному в примерах 1-3, но при температуре на обеих стадиях 500°С.

Таким образом, предлагаемый способ за счет проведения разложения в две стадии позволяет одновременно получать как фтормономеры, так и мелкодисперсный ПТФЭ. Так, уменьшение температуры пиролиза до 500°С на обеих стадиях пиролиза приводит к увеличению выхода мелкодисперсного ПТФЭ до 44%. При проведении процесса в оптимальных условиях выход фтормономеров составляет 80-98%, выход мелкодисперсного ПТФЭ - 1-15%.

Мелкодисперсный фторопласт, полученный при двухстадийном пиролизе, не содержит крупных частиц неразложившегося фторопласта, не загрязнен псевдоожижающим материалом и может быть использован в смазочных композициях без дополнительной очистки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2559891C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2561111C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2326129C1 |

| СПОСОБ ПЕРЕРАБОТКИ ФТОРОПЛАСТОВ И МАТЕРИАЛОВ, ИХ СОДЕРЖАЩИХ, С ПОЛУЧЕНИЕМ УЛЬТРАДИСПЕРСНОГО ФТОРОПЛАСТА И ПЕРФТОРПАРАФИНОВ | 2011 |

|

RU2528054C2 |

| Способ переработки политетрафторэтилена | 1990 |

|

SU1775419A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАФТОРЭТИЛЕНА | 2007 |

|

RU2339607C1 |

| КОМПОЗИЦИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ВИНИЛИДЕНХЛОРИДНОГО СОПОЛИМЕРА | 2008 |

|

RU2476464C2 |

| ФТОРИРОВАННЫЙ ЭЛАСТОМЕРНЫЙ ЛАТЕКС, СПОСОБ ЕГО ПОЛУЧЕНИЯ, ФТОРИРОВАННЫЙ ЭЛАСТОМЕР И ФОРМОВАННЫЙ ПРОДУКТ ИЗ ФТОРКАУЧУКА | 2005 |

|

RU2398796C2 |

| Установка для переработки политетрафторэтилена | 1990 |

|

SU1763210A1 |

| ЛАТЕКС ФТОРПОЛИМЕРА, СПОСОБ ЕГО ПОЛУЧЕНИЯ И ФТОРПОЛИМЕР | 2005 |

|

RU2376332C2 |

Описан способ переработки отходов политетрафторэтилена путем непрерывного пиролиза в присутствии водяного пара при повышенной температуре, отличающийся тем, что пиролиз проводят в две последовательные стадии, причем температура пиролиза на первой стадии составляет 600-750°С, а на второй - 500-600°С, при этом температура на первой стадии выше температуры на второй стадии. Предлагаемый способ за счет проведения разложения в две стадии позволяет одновременно получать как фтормономеры, так и мелкодисперсный политетрафторэтилен. 1 з.п. ф-лы, 1 табл., 1 ил.

1. Способ переработки отходов политетрафторэтилена путем непрерывного пиролиза в присутствии водяного пара при повышенной температуре, отличающийся тем, что пиролиз проводят в две последовательные стадии, причем температура пиролиза на первой стадии составляет 600-750°С, а на второй - 500-600°С, при этом температура на первой стадии выше температуры на второй стадии.

2. Способ по п.1, отличающийся тем, что подача водяного пара на пиролиз составляет 10-15 мас.ч. на 1 мас.ч. отходов политетрафторэтилена.

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИРОВАННЫХ МОНОМЕРОВ | 1994 |

|

RU2127719C1 |

| US 5432259 A, 11.07.1995 | |||

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 1992 |

|

RU2035308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОНЦЕНТРАТ СМАЗОЧНОЙ КОМПОЗИЦИИ | 1995 |

|

RU2100376C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ФТОРОПЛАСТОВ И ПОЛУЧЕНИЯ ПРЕИМУЩЕСТВЕННО ТОНКОДИСПЕРСНОГО ПОРОШКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2133196C1 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ КАРБОЦЕПНЫХ ТЕРМОПЛАСТОВ С ПОЛУЧЕНИЕМ ТОНКОДИСПЕРСНОГО ПОРОШКА | 2001 |

|

RU2210577C2 |

| СПОСОБ ОБРАБОТКИ ФТОРУГЛЕРОДНОГО СЫРЬЯ | 2001 |

|

RU2267352C2 |

| US 3832411 A, 27.08.1974 | |||

| ТОРГОВЫЙ АППАРАТ АЭРОЗОЛЬНЫХ СМЕСЕЙ | 2009 |

|

RU2406153C2 |

Авторы

Даты

2010-04-27—Публикация

2008-07-14—Подача