Изобретение относится к защите подземных трубопроводов от электрохимической коррозии.

Известен глубинный анодный заземлитель, содержащий две концентрически расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, причем к внутренней трубе по всей длине ее рабочей части снаружи закреплены стальные элементы (SU а/с 414885, С 23 F 13/00) в виде стержней.

Недостатком известного заземлителя является неравномерное стекание электрического тока с анодного заземлителя, что ведет к преждевременному износу отдельных участков глубинного анодного заземлителя.

Наиболее близким к изобретению по технической сущности и достигаемому результату является глубинный анодный заземлитель, содержащий две концентрически расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, причем к внутренней по всей длине ее рабочей части снаружи закреплены стальные элементы в виде дисков, охватывающих трубу (SU а/с 852969, С 23 F 13/00).

Этот заземлитель имеет ряд недостатков:

- Конструкция заземлителя не позволяет проводить сборку и монтаж его в скважине индустриальным способом, т.е. из заранее заготовленных на заводе монтажных секций внутренней трубы с приваренными к ней дисками и наружной трубы целесообразной длины с последующей засыпкой межтрубного пространства коксовой мелочью, потому что при засыпке под дисками образуются полости, не заполненные коксовой мелочью, в некоторых случаях возможно закупоривание зазора между кромкой диска и внутренней поверхностью наружной трубы коксовой мелочью за счет эффекта сводообразования (см. А.В. Каталымов, В.А. Любартович "Дозирование сыпучих и вязких материалов", Ленинград, Химия, 1990), приводящего к тому, что внутритрубное пространство на протяжении рабочей части заземлителя не будет заполнено коксовой мелочью. Заземлитель в обоих случаях окажется неработоспособным в той мере, на которую был рассчитан.

Во избежание подобной ситуации, приварку дисков и засыпку коксовой мелочи необходимо производить поочередно, как предполагается конструкцией заземлителя: сначала нужно засыпать коксовую мелочь на высоту, равную расстоянию между дисками, затем приварить диск, снова засыпать коксовую мелочь и приварить диск и так далее, но в этом случае длина наружной трубы не должна превышать длину сварочного электрода -0,3 м, иначе недоступна будет приварка дисков. Изготовление заземлителя из кусков труб такой длины требует значительного объема монтажных работ и большого расхода сварочных материалов. Кроме того, надежность и долговечность подобного заземлителя будут крайне незначительны. Это утверждение хорошо иллюстрируется сравнением вероятности безотказной работы наружной трубы известного заземлителя до конца заявленного ресурса с вероятностью безотказной работы наружной трубы в случае индустриального метода изготовления, сборки и монтажа:

Примем вероятность безотказной работы сварочного шва на трубе равной А== 0,98 (98%). Длину трубы в первом и втором случаях примем равной 12 м. Количество швов на трубе в первом случае с учетом швов с торцовыми крышками n1= 12/0,3 - 1+2=41, во втором случае n2==2. Вероятность безотказной работы наружной трубы в целом по причине выхода из строя сварного шва, согласно теории вероятности, составляет: в первом случае AΣ1 = An1 = 0,9841 = 0,44(44%), во втором AΣ2 = An2 = 0,982 = 0,96(96%).

Как видно из сравнения, в первом случае надежность наружной трубы в 2,2 раза меньше, чем во втором случае.

- Конструкция заземлителя позволяет производить только односторонний сварочный шов между диском и внутренней трубой. Надежность такого соединения диска с трубой по сравнению с надежностью соединения диска с трубой двусторонним сварочным швом, выполненным заранее при индустриальном методе сборки и монтажа, в 4 раза ниже, поскольку односторонний шов, к тому же как известно являющийся местом интенсивной электрохимической коррозии, подвергается воздействию электролита грунта с двух сторон, в отличие от двустороннего, представляющего собой два односторонних сварочных шва, подвергающихся каждый в отдельности воздействию электролита грунта только с одной стороны.

Изложенные выше недостатки дают основание сделать вывод, что конструкция заземлителя крайне ненадежна и недолговечна.

Технической задачей изобретения является создание глубинного анодного заземлителя дискового, конструкция которого обеспечивает равномерное стекание электрического тока в грунт, надежна и долговечна, позволяет производить изготовление, сборку и монтаж его в скважину индустриальным способом, при незначительном объеме сварочно-монтажных работ и экономии материалов.

Техническая задача решается за счет того, что в глубинном анодном заземлителе дисковом, содержащем две концентрично расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, причем к внутренней трубе по всей длине ее рабочей части снаружи закреплены стальные диски, охватывающие трубу, согласно изобретению трубы выполнены в виде заранее изготовленных монтажных секций труб, длиной, равной или сопоставимой с длиной промышленного сортамента труб, собираемых между собой при установке заземлителя, а диски закреплены двусторонним сварочным швом под углом не менее 40o к горизонту и имеют диаметр, обеспечивающий зазор между кромкой диска и внутренней поверхностью наружной трубы, не менее 7 величин максимального размера самых крупных из частиц коксовой мелочи.

Предлагаемый глубинный анодный заземлитель дисковый представлен на чертежах:

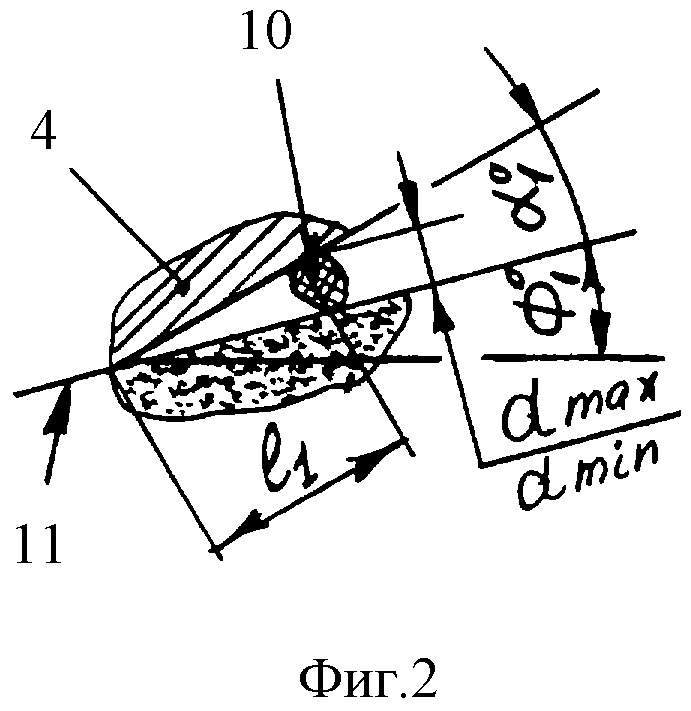

фиг.1 - продольный разрез заземлителя в скважине;

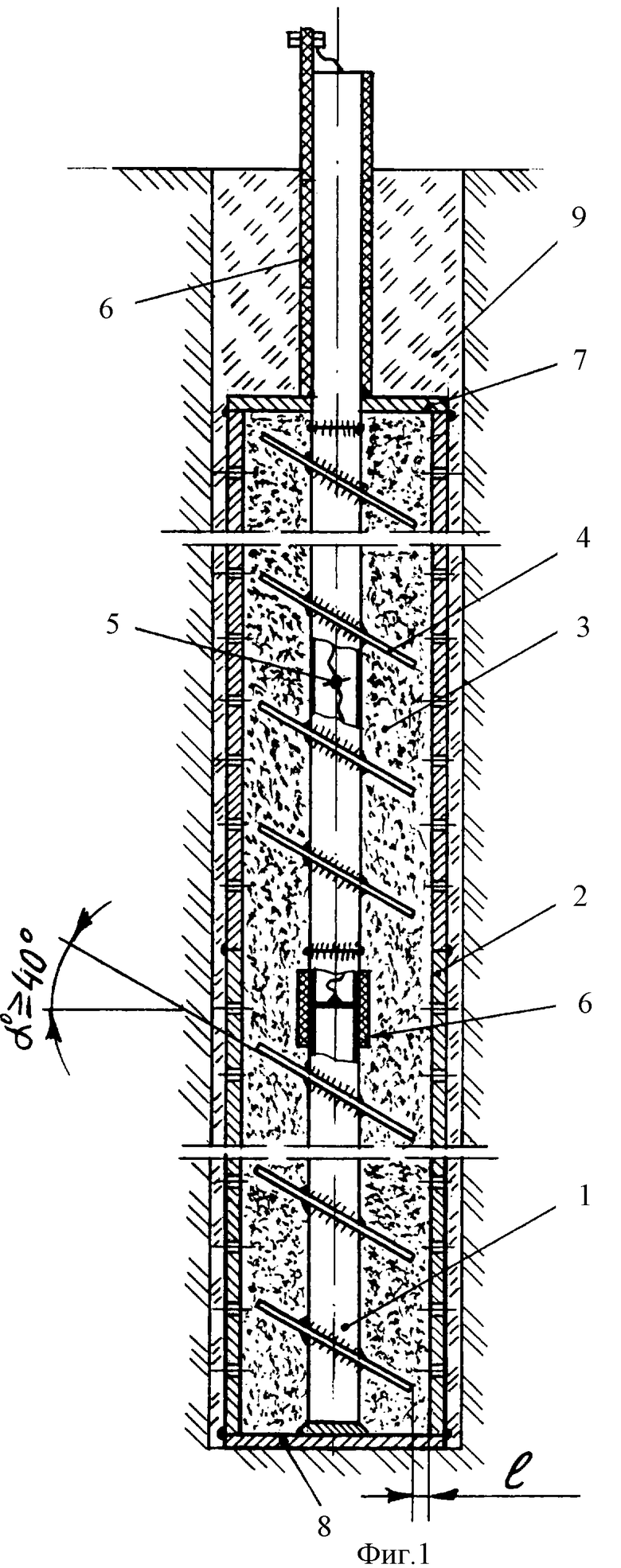

фиг. 2 - схема, поясняющая процесс заполнения межтрубного пространства коксовой мелочью.

Глубинный анодный заземлитель состоит из двух концентрично расположенных стальных труб 1 и 2, пространство между которыми заполнено коксовой мелочью 3. К внутренней трубе 1 прикреплены под углом не менее 40o к горизонту стальные диски 4 по всей длине рабочей части. Внутри трубы 1 проходит кабель 5. Место присоединения кабеля 5 к трубе 1 и выход трубы 1 из трубы 2 покрыты изоляцией 6. Наружная труба 2 по концам соединена торцовыми шайбами 7 и 8 с трубой 1. Пространство 9 между заземлителем и стенками скважины заполняют гравием, песком, битым кирпичом и т.п.

Заземлитель собирается следующим образом: в заводских условиях заранее изготавливают монтажные секции труб: наружной 2 с отверстиями для пропуска газов и внутренней 1 с приваренными к ней дисками 4 под углом 90°-α° = 90°-40° = 50° к оси. Приварку дисков 4 осуществляют двусторонним сварочным швом, такое соединение в 4 раза надежнее соединения односторонним сварочным швом в условиях воздействия электрохимической коррозии. Длина секций выбирается сообразно назначению заземлителя, сопоставимой с длиной поставляемых промышленностью сортаментов труб, что позволит в 2 и более раз повысить надежность наружной трубы 2 в условиях воздействия электрохимической коррозии по сравнению с прототипом, имеющим трубу 2, сваренной из отрезков длиной 0,3 м. Сварку монтажных секций труб 1 и 2, торцовых шайб 7 и 8, соединение кабеля 5 и изоляцию 6 трубы 1 и засыпку межтрубного пространства коксовой мелочью 3 осуществляют по мере спуска заземлителя в скважину. Размеры диска 4 выбирают таким образом, чтобы зазор "I" между кромкой диска 4 и внутренней поверхностью наружной трубы 2 был не меньше 7 величин максимального размера dmax самой крупной из частиц 10 коксовой мелочи 3, во избежание образования свода из частиц 10 и закупорки зазора "I" (см. А.В. Каталымов, В. А. Любартович "Дозирование сыпучих и вязких материалов", Ленинград, Химия, 1990), препятствующей проникновению коксовой мелочи 3 в межтрубное пространство.

Из вышеупомянутого источника известно, что коксовая мелочь 3 относится к несвязным хорошо сыпучим материалам с углом естественного откоса ϕ

Глубинный анодный заземлитель дисковый работает следующим образом.

Конструктивные особенности устройства:

наклон дисков 4 к горизонту под углом 40o и зазор между краем диска 4 и внутренней поверхностью трубы 2 более 7 величин максимального размера самых крупных из частиц коксовой мелочи;

обеспечивает полное, без полостей под дисками 4, естественное обсыпание дисков 4 и трубы 1 и полную засыпку межтрубного пространства, что выражается на практике снижением в 1,2-1,3 раза удельного электросопротивления и снижением в 1,3-1,5 раза электрохимического эквивалента заземлителя по сравнению с заземлителем без наклона дисков с нерегламентируемым зазором между краем диска и внутренней поверхностью наружной трубы и заполнением межтрубного пространства коксовой мелочью с помощью встряхивания заземлителя или ударов по нему. При подаче электрического тока на внутреннюю трубу 1 вокруг заземлителя создается электрическое поле, приводящее к электрохимическому растворению сначала наружной трубы 2, затем дисков 4 и в последнюю очередь внутренней трубы 1.

Предлагаемое изобретение может быть использовано при защите от электрохимической коррозии подземных стальных трубопроводов с использованием глубинных анодных заземлителей дисковых.

Использование заземлителя предлагаемой конструкции обеспечивает равномерное стекание электрического тока с заземлителя, увеличенный срок службы по сравнению с прототипом при значительном сокращении сварочно-монтажных работ и материалов при установке заземлителя в скважине, гарантированную надежность и высокую степень индустриализации его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ СТЕРЖНЕВОЙ (ВАРИАНТЫ) | 2002 |

|

RU2210629C1 |

| ГЛУБИННЫЙ СКВАЖИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2002 |

|

RU2210628C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 1995 |

|

RU2081941C1 |

| СПОСОБ СБОРКИ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2001 |

|

RU2194093C1 |

| СКВАЖИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2002 |

|

RU2216608C1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2280100C1 |

| СПОСОБ СБОРКИ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ, ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ, ЭЛЕКТРОД ЗАЗЕМЛИТЕЛЯ | 2011 |

|

RU2476622C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ И АКТИВАТОР ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2011 |

|

RU2452796C1 |

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 2012 |

|

RU2530576C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ГЛУБИННОГО АНОДНОГО ЗАЗЕМЛИТЕЛЯ | 2013 |

|

RU2541247C2 |

Изобретение относится к глубинным анодным заземлителям и может быть использовано для защиты подземных трубопроводов от электрохимической коррозии. Предлагаемый заземлитель содержит две концентрично расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, к внутренней трубе по всей длине ее рабочей части приварены двусторонним сварочным швом стальные диски под углом не менее 40o к горизонту, охватывающие трубу, диаметром, обеспечивающим зазор между кромкой диска и внутренней поверхностью наружной трубы не менее 7 величин максимального размера самой крупной из частиц коксовой мелочи. Трубы выполнены в виде заранее изготовленных монтажных секций длиной, равной или сопоставимой с длиной промышленного сортамента труб, собираемых между собой при установке заземлителя. Использование изобретения обеспечит сокращение объема сварочно-монтажных работ при установке заземлителя в скважину, высокую степень индустриализации изготовления и достижение равномерного стекания электрического тока с заземлителя, его надежность и большой срок службы. 2 ил.

Глубинный анодный заземлитель дисковый, содержащий две концентрично расположенные стальные трубы, пространство между которыми заполнено коксовой мелочью, к внутренней трубе по всей длине ее рабочей части снаружи закреплены стальные диски, охватывающие трубу, отличающийся тем, что трубы выполнены в виде заранее изготовленных монтажных секций длиной, равной или сопоставимой с длиной промышленного сортамента труб, собираемых между собой при установке заземлителя, а диски закреплены двухсторонним сварочным швом под углом не менее 40o к горизонту и имеют диаметр, обеспечивающий зазор между кромкой диска и внутренней поверхностью наружной трубы не менее 7 величин максимального размера самых крупных из частиц коксовой мелочи.

| Глубинный анодный заземлитель | 1979 |

|

SU852969A1 |

| SU 1005499, 10.12.1999 | |||

| ГЛУБИННЫЙ АНОДНЫЙ ЗАЗЕМЛИТЕЛЬ | 1995 |

|

RU2081941C1 |

| US 4170532, 09.10.1979 | |||

| Заряд взрывчатых веществ для сейсморазведки методом поперечных волн | 1958 |

|

SU118140A1 |

Авторы

Даты

2003-10-10—Публикация

2002-05-13—Подача