Изобретение относится к обработке металлов давлением и может использоваться, например, при изготовлении стволов оружия и пороховых монтажных инструментов.

Известен способ изготовления отверстий путем их высверливания (см. Троицкий Н. Д. Глубокое сверление. - Л.: Машиностроение, 1971 г., с. 142 и 143, рис. 81, патент РФ 2176176, кл. В 23 В 35/00, 51/00, опубл. 27.11.01, БИ 33).

Известный способ позволяет получать цилиндрические отверстия заданного диамметра, однако с увеличением глубины отверстия возникает его конусность и снижается процент выхода годных изделий.

Другим недостатком известного способа является низкое качество поверхности отверстия, а именно высокая степень ее шероховатости.

Наиболее близким по технической сущности - прототипом является способ изготовления отверстий в деталях вытянутой формы, заключающийся в том, что устанавливают заготовку с продольным отверстием на оправку и осуществляют всестороннее импульсное боковое обжатие с помощью молотов (см. Ковка и штамповка на специализированном оборудовании /Б.П.Рудаков, А.Н.Силичев, Е.В. Степанов и др. /Под общ. ред. П.В.Камнева и А.П. Антрошенко. - 3-е изд., перераб. и доп. - Л.: Машиностроение, Ленинградское отделение, 1982 г., стр. 22-36).

Известный способ позволяет получать детали с внутренней поверхностью высокого качества. При этом значительная проработка структурных составляющих материала, образование продольной текстуры и упрочнение металла обеспечивают высокие эксплуатационные свойства изделий с одновременным обеспечением высокой производительности и экономичности получения изделий большой длины.

Недостатком известного способа является невозможность получения деталей с отверстиями с резким изменением диаметра, в частности глухих отверстий с плоским дном, так как выдавливаемый при обжатии металл обтекает углы профиля оправки, не обеспечивая контакта текущего металла с поверхностью оправки, образуя полости. В результате отверстие детали на некотором переходном участке в месте, следующим за резким увеличением диаметра оправки, имеет диаметр больший, чем диаметр оправки в этом сечении. Указанный недостаток снижает область применения известного способа.

Задачей изобретения является повышение области применения за счет обеспечения возможности получения деталей с отверстиями с резким изменением диаметра, в том числе с глухими отверстиями с плоским дном.

Техническим результатом является устранение недостаточного облегания внутренней поверхностью детали оправки в местах увеличения диамметра отверстия детали во время обжатия заготовки.

Для решения поставленной задачи в известном способе изготовления отверстий в деталях вытянутой формы, включающем установку заготовки с продольным отверстием на оправку и всестороннее пульсирующее боковое обжатие заготовки с помощью молотов, согласно изобретению изготавливают отверстия с резким увеличением диаметра или глухие отверстия, а перед установкой заготовки с продольным отверстием на оправку в местах заготовки, соответствующих резкому увеличению диаметра отверстия или дну глухого отверстия, формируют конусные участки путем изменения внешнего диаметра заготовки и внутреннего диаметра ее отверстия.

Кроме того, формируют конусные участки с углом от 10 до 20o к продольной оси отверстия заготовки,

- формируют конусные участки путем уменьшения внешнего диаметра заготовки в месте, соответствующем меньшему диаметру отверстия или его отсутствию, в случае глухого отверстия, и увеличения внутреннего диаметра отверстия в месте, следующем за увеличением диаметра отверстия или дном глухого отверстия,

- уменьшение внешнего диаметра заготовки в месте, соответствующем меньшему диаметру отверстия заготовки или его отсутствию в случае глухого отверстия осуществляют до величины диаметра обжатия заготовки.

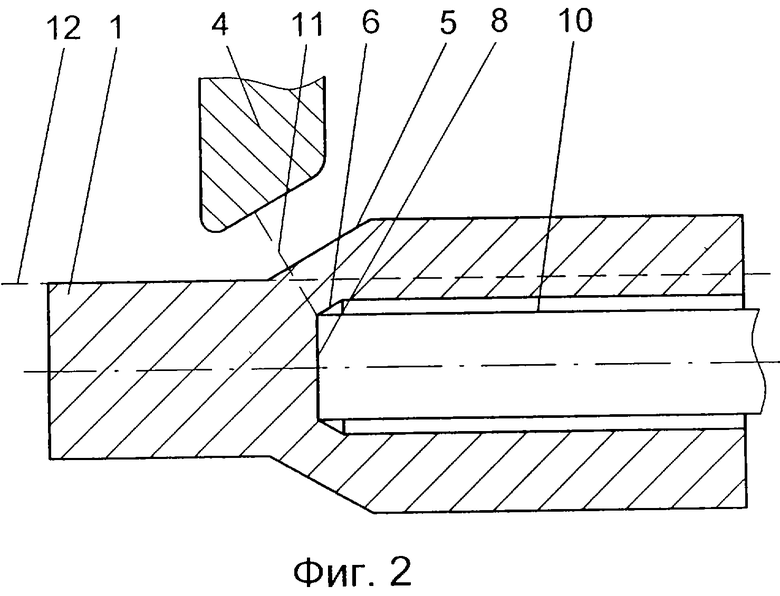

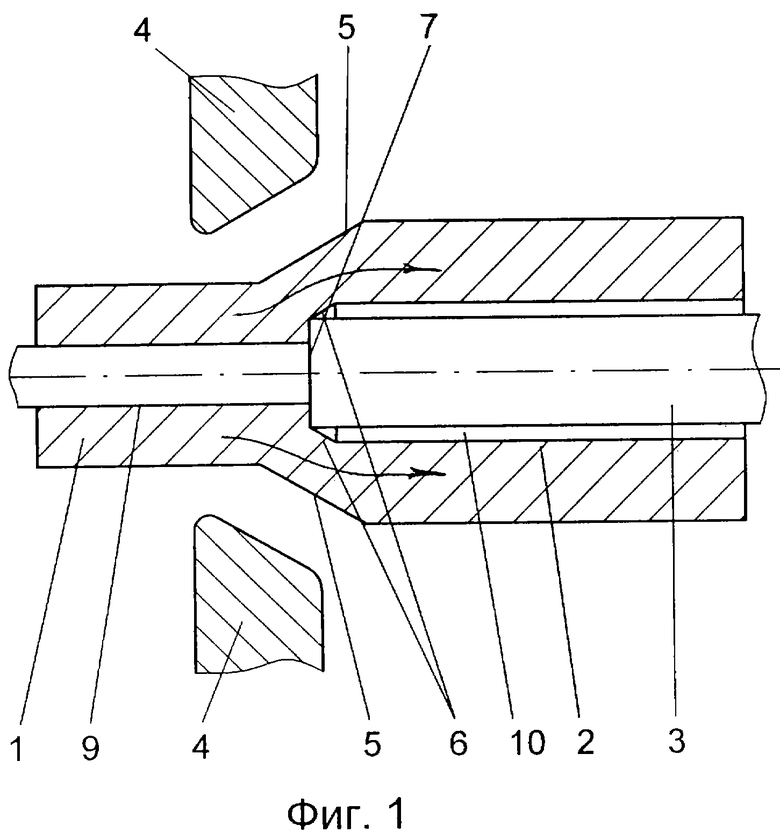

Изобретение поясняется с помощью чертежей, где на фиг.1 показан чертеж заготовки со сформированными участками в местах, соответствующих изменению диаметра сквозного отверстия, установленной на оправке, на фиг.2 - заготовки с глухим отверстием.

Способ изготовления отверстий в деталях вытянутой формы заключается в том, что устанавливают заготовку 1 с продольным отверстием 2 на оправку 3 и осуществляют всестороннее боковое пульсирующее обжатие с помощью молотов 4. При этом предварительно перед установкой заготовки 1 формируют конусные участки 5, 6 на заготовке 1 в местах 7, соответствующих резкому увеличению диаметра отверстия или дну 8 (фиг. 2) глухого отверстия путем изменения внешнего диаметра заготовки и внутреннего диаметра ее отверстия. Конусные участки 5 формируют с углом от 10 до 20o к продольной оси отверстия 2 заготовки 1 путем уменьшения внешнего диаметра заготовки в месте 9, соответствующем меньшему диаметру отверстия или его отсутствию, в случае глухого отверстия, и увеличения внутреннего диаметра отверстия в месте 10, соответствующем большему диаметру отверстия или глухому отверстию. При этом увеличивают диаметр отверстия в месте, следующем за изменением диаметра или начала глухого отверстия в направлении течения металла (обозначено стрелками).

Уменьшение внешнего диаметра заготовки на участке 9 осуществляют до величины диаметра обжатия заготовки.

Боковое всестороннее (радиальное) обжатие заготовки осуществляют с помощью молотов 4 на станке механизированным способом. При этом молот 4 имеет угол захода в пределах от 10 до 20o.

Воображаемый перпендикуляр 11 к плоскости захода молота 4 строится из точки начала отверстия большего диаметра или начала глухого отверстия до пересечения с линией 12 требуемого диаметра обжатия, которое определяет место начала обжатия.

Пример. При изготовлении ствола порохового монтажного пистолета возникает необходимость получения цилиндрической детали с глухим отверстием, имеющим плоское дно и гладкую поверхность высокого качества.

Для получения требуемой детали в цилиндрической заготовке, в которой предварительно сделано глухое отверстие диаметром, равным диаметру оправки, который, в свою очередь, соответствует диаметру отверстия будущего ствола, путем механической обработки увеличивают диаметр отверстия заготовки на участке 10 (фиг.2). При этом формируют конусный участок 7 перехода с меньшего диаметра к большему диаметру отверстия заготовки с углом наклона, соответствующим углу захода молота 4, т.е. в пределах от 10 до 20o к продольной оси отверстия 2 заготовки 1. Увеличивая диаметр отверстия 2, формируют технологический зазор между оправкой и стенками отверстия.

Затем путем воображаемого построения перпендикуляра 11 к плоскости захода молота 4 находят точку пересечения с линией поверхности 12 требуемой детали, от которой формируют конусный участок 6 перехода с большего диаметра заготовки к меньшему под тем же углом, равным углу захода молота.

Затем устанавливают заготовку на оправку (дорн) 3 и осуществляют пульсирующее всестороннее обжатие заготовки с помощью молотов 4. При этом обжатие осуществляют до величины диаметра обжатия детали т.е. до линии поверхности 12.

В процессе обжатия обеспечивается более равномерное течение металла по поверхности оправки, что исключает формирование полостей в местах резкого изменения диаметра оправки либо в месте плоского дна глухого отверстия.

Таким образом, предлагаемый способ обеспечивает более широкую область своего применения по сравнению с прототипом за счет возможности получения отверстий с резким изменением диаметра отверстия, в том числе глухих отверстий с плоским дном, что достигается более равномерным прилеганием внутренней поверхности обжимаемой детали к поверхности оправки в местах изменения ее диаметра.

Изобретение относится к области обработки металлов давлением и может быть использовано, например, при изготовлении стволов оружия и пороховых монтажных инструментов. В деталях вытянутой формы изготавливают отверстия с резким увеличением диаметра или глухие отверстия. На заготовке с предварительно полученным продольным отверстием формируют конусные участки в местах, соответствующих резкому увеличению диаметра отверстия или дну глухого отверстия. Для этого изменяют внешний диаметр заготовки и внутренний диаметр ее отверстия. Затем заготовку устанавливают на оправку и производят ее всестороннее пульсирующее боковое обжатие с помощью молотов. Конусные участки могут быть выполнены с углом наклона к продольной оси отверстия заготовки, составляющим от 10 до 20o. Конусные участки могут быть сформированы путем уменьшения внешнего диаметра заготовки в месте, соответствующем меньшему диаметру отверстия или его отсутствию, в случае глухого отверстия, и увеличения внутреннего диаметра отверстия заготовки в месте, следующем за увеличением диаметра отверстия или дном глухого отверстия. В результате обеспечивается расширение технологических возможностей способа. 3 з.п. ф-лы, 2 ил.

| РУДАКОВ Б.П | |||

| и др | |||

| Ковка и штамповка на специализированном оборудовании | |||

| - Л.: Машиностроение | |||

| Ленинградское отделение, 1982, с | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ формовки деталей со ступенчатой внутренней поверхностью | 1983 |

|

SU1204310A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОЛСТОСТЕННЫХ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2010655C1 |

| Устройство для излучения механической резистентности эритроцитов | 1985 |

|

SU1377046A1 |

| US 5088311 А, 18.02.1992. | |||

Авторы

Даты

2003-08-27—Публикация

2001-12-25—Подача