Изобретение относится к области нанесения металлических покрытий на другие металлы, а именно к способу нанесения оловянных сплавов на металлическую основу, и может быть использовано в радиотехнической и микроэлектронной промышленности, предпочтительно для лужения паяемых выводов полупроводниковых приборов и печатных плат.

Пайка является передовым технологическим процессом, отвечающим условиям массового производства и обеспечивающим необходимое качество и надежность изделий, экономичность и возможность механизации на всех стадиях производства. Качество процесса лужения определяется, в частности, обработкой поверхности слоя металла, на который наносят оловянный сплав, условиями нанесения оловянного сплава и последующей обработкой нанесенного слоя.

Обработка поверхности слоя металла, предназначенного для лужения, в основном направлена на удаление оксидной пленки с поверхности облуживаемого металла. Для предварительного удаления оксидной пленки используют обработку в соответствующих травителях с последующей промывкой водой. Для удаления оксидной пленки и предотвращения ее появления в процессе лужения используют поверхностно-активные вещества, так называемые флюсы. Флюсы уменьшают поверхностное натяжение расплава оловянных сплавов, способствуют улучшению смачивания и растекания, а также передаче тепла на всю зону лужения.

Известно довольно много флюсов, используемых для нанесения слоя оловосодержащего сплава (припоя) на поверхность металла. В частности, известен флюс (RU патент 2043894), содержащий канифоль, хлорид аммония, толуол, стеариновую или олеиновую кислоты, а также этилацетат. Известен также флюс (RU 2043893), содержащий муравьиную кислоту, триэтиламин и этанол. Недостатком известных флюсов следует признать необходимость использования органических соединений для промывки луженых поверхностей.

Для защиты слоя оловосодержащего сплава обычно используют его оплавление или нанесение защитной пленки.

Известен способ горячего лужения изделий радиоэлектронной техники, в том числе и печатных плат (Груев И.Д. Электрохимические покрытия изделий радиоэлектронной аппаратуры. М.: Радио и связь, 1988, стр. 119-121), включающий подготовку поверхности, нанесение подслоя с последующим нанесением оловосодержащего сплава и защитного слоя.

Недостатком известного способа следует признать плохую паяемость полученных таким образом изделий.

Техническая задача, решаемая посредством предлагаемого изобретения, состоит в разработке способа горячего лужения печатных плат, обеспечивающего высококачественную пайку.

Технический результат, получаемый при реализации изобретения, состоит в повышении прочности и качества паяного соединения на поверхности печатной платы.

Для получения указанного технического результата предложено использовать способ горячего лужения печатных плат, включающий подготовку поверхности, нанесение подслоя с последующим нанесением оловосодержащего сплава и защитного слоя, причем в качестве подслоя используют флюс, содержащий, мас.%:

Кислота (в пересчете на 100% лимонную безводную кислоту) - 1,5-3,5

Лапрол 2502-ОЖ ТУ 6-05-1963-84 - 42,0-58,0

Дистиллированная вода - Остальное

а в качестве защитного слоя используют раствор, содержащий, мас.%:

Гидроксид натрия - 3,0-4,0

Гидроксид калия - 5,5-8,5

Ортофосфорная кислота - 68,0-82,0

Канифоль - 3,0-4,0

Гипофосфит калия - 0,05-0,15

Дистиллированная вода - Остальное

Предпочтительно используют лимонную или соляную кислоты.

Способ реализуют следующим образом.

Предварительно готовят раствор флюса и раствор защитного покрытия.

При приготовлении раствора флюса отмеряют необходимое количество дистиллированной воды и растворяют в ней при перемешивании заранее взвешенные количества кислоты и лапрола 2502-ОЖ (по ТУ 6-05-1963-84).

При приготовлении раствора защитного слоя предварительно готовят защитную легирующую жидкость путем растворения в воде предварительно части взвешенных количеств гидроксида натрия и гидроксида калия, а также всего гипофосфита калия. Затем в полученный раствор добавляют заранее взвешенные количества канифоли и ортофосфорной кислоты, а также оставшиеся количества гидроксидов калия и натрия. Полученный полупродукт подвергают на медленном огне выпариванию до получения указанной выше концентрации компонентов. В процессе выпаривания в раствор переходят из канифоли свободные кислоты, являющиеся пассивирующими и легирующими началами предложенного защитного состава.

Заготовки печатных плат со сформированной топологией медных проводников промывают в проточной воде, помещают в травитель для снятия оксидной пленки с поверхности проводников и повторно промывают водой. Затем заготовки высушивают при температуре 55-65oС. Обрабатывают заготовки при комнатной температуре раствором флюса, а затем проводят горячее лужение медных проводников при температуре, предпочтительно 230oС в течение 4-7 с. Выравнивают поверхность лужения при температуре 190-232oС, промывают заготовки в модуле гидроструйной промывки, промывают теплой водой, сушат при 55-65oС, а затем наносят защитный слой.

Поскольку используемый флюс полностью водорастворим, исключается использование пожароопасных органических растворителей, т.к. остатки флюса удаляют при промывке печатной платы. Поскольку защитный слой содержит канифоль, облегчается последующая пайка элементов к луженым проводникам.

Используемые при реализации способа диапазоны количеств используемых реагентов установлены экспериментально и обеспечивают достижение указанного технического результата. В случае, если содержание в флюсе кислоты составит менее 1,5 мас. % или превышает 3,5 мас.%, уменьшается адгезия слоя олова к медному проводнику, также на величину адгезии влияет содержание лапрола, при этом при уменьшении количества лапрола менее 42,0 мас.% уменьшается смачиваемость припоем поверхности медного проводника, а при превышении количества лапрола свыше 58,0 мас.% недопустимо уменьшается механическая прочность слоя олова. Для защитного слоя выход хотя бы одного компонента за указанные диапазоны содержания приводит к ухудшению качества сформированного слоя олова, что приводит к ухудшению паяемости слоя олова, последующему уменьшению адгезии слоя олова к медному проводнику и, в итоге, уменьшению прочности паяного соединения.

Ниже приведен оптимальный пример реализации способа с использованием оптимальных составов флюса и защитного слоя, содержащих соответственно, мас. %:

флюс:

Лимонная кислота - 2,0

Лапрол 2502-ОЖ - 46,0

Дистиллированная вода - 52

защитный слой:

Гидроксид натрия - 3,8

Гидроксид калия - 7,5

Гипофосфит калия - 0,09

Канифоль - 3,5

Ортофосфорная кислота - 75,0

Дистиллированная вода - 10,11

Первоначально готовят растворы флюса и защитного слоя. Для этого растворяют в 380 мл дистиллированной воды 20 г лимонной кислоты и 460 г лапрола. Затем раствор доводят дистиллированной водой до 1000 мл и перемешивают. Полученный раствор соответствует указанному оптимальному составу.

Гидроксид натрия в количестве 15,45 г и гидроксид калия в количестве 3,48 г растворяют в 500 мл дистиллированной воды. В раствор добавляют предварительно растворенный в 100 мл дистиллированной воды гипофосфит калия в количестве 0,54 г. Доводят полученный раствор дистиллированный раствор до 5 000 мл. 600 мл полученного раствора помещают в стакан емкостью 1000 мл. В стакан добавляют 21 г измельченной канифоли, 41,4 г гидроксида калия, 7,2 грамма гидроксида натрия и размешивают до растворения гидроксидов. В раствор медленно при перемешивании вливают 450 г ортофосфорной кислоты. В стакане образуется творожистая масса. Содержимое стакана медленно упаривают до остаточного объема 600 мл. При этом из канифоли выделяются свободные кислоты, являющиеся активными компонентами защитного раствора. Полученный раствор соответствует указанному оптимальному составу.

Заготовки односторонних печатных плат со сформированной топологией медных проводников промывают в проточной воде при комнатной температуре в течение 6 минут. Затем заготовки помещают в травитель оксида меди для снятия оксидной пленки с поверхности проводников и повторно промывают водой в тех же условиях. Промытые заготовки высушивают в сушильном шкафу при температуре 55-65oС. С использованием кисти обрабатывают заготовки при комнатной температуре раствором флюса, а затем проводят горячее лужение медных проводников в стандартном модуле горячего лужения при температуре 232oС в течение 6 с. Выравнивают поверхность лужения и продувают заготовки в лабораторном шкафу током горячего воздуха при температуре 222oС, промывают заготовки методом гидроструйной промывки, промывают проточной водой при температуре 38oС, сушат при 55-65oС, а затем кистью наносят защитный слой на слой олова.

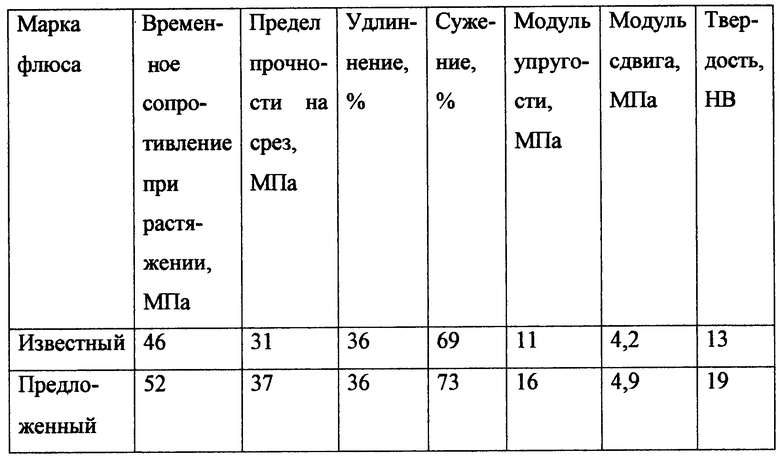

В таблице 1 приведены данные испытаний предложенного способа, а также образцов, полученных при использовании флюса ФКСП и без использования защитного покрытия. Испытания проведены через два месяца после изготовления односторонних печатных плат с использованием для лужения и пайки припоя ПОС-63.

Следовательно, предложенный способ по сравнению с известным способом позволяет повысить прочность и качество паяного соединения на поверхности печатной платы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2004 |

|

RU2263569C1 |

| ЖИДКАЯ ОЧИЩАЮЩАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2445353C1 |

| МОЮЩЕЕ СРЕДСТВО | 2010 |

|

RU2445352C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ НА ПОВЕРХНОСТИ АЛЮМИНИЕВОЙ ПОДЛОЖКИ | 2018 |

|

RU2694430C1 |

| Флюс для лужения контактных площадок печатных плат с гальваническим покрытием олово-висмут, олово-свинец | 1990 |

|

SU1745479A1 |

| Состав для пайки и оплавления гальванического покрытия | 1983 |

|

SU1143557A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1985 |

|

SU1371281A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1992 |

|

RU2054706C1 |

| ФЛЮС ДЛЯ НИЗКОТЕМПЕРАТУРНОЙ ПАЙКИ | 2010 |

|

RU2463145C2 |

| Рецептура автомобильной охлаждающей жидкости с увеличенным сроком службы | 2019 |

|

RU2748914C2 |

Изобретение может быть использовано в радиотехнической и микроэлектронной промышленности для лужения паяемых выводов полупроводниковых приборов и печатных плат. После подготовки поверхности на нее наносят подслой с последующим нанесением оловосодержащего сплава и защитного слоя. В качестве подслоя используют флюс, содержащий, мас.%: кислота (в пересчете на безводную кислоту) 1,5-3,5, лапрол 2502-ОЖ 42,0-58,0, дистиллированная вода остальное. В качестве защитного слоя используют раствор, содержащий, мас.%: гидроксид натрия 3,0-4,0, гидроксид калия 5,5-8,5, ортофосфорная кислота 68,0-82,0, канифоль 3,0-4,0, гипофосфит калия 0,05-0,15, дистиллированная вода остальное. Способ позволяет повысить прочность и качество паяного соединения. 2 з.п.ф-лы, 1 табл.

Кислота (в пересчете на безводную кислоту) - 1,5-3,5

Лапрол 2502-ОЖ - 42,0-58,0

Дистиллированная вода - Остальное

а в качестве защитного слоя используют раствор, содержащий, мас. %:

Гидроксид натрия - 3,0-4,0

Гидроксид калия - 5,5-8,5

Ортофосфорная кислота - 68,0-82,0

Канифоль - 3,0-4,0

Гипофосфит калия - 0,05-0,15

Дистиллированная вода - Остальное

2. Способ по п. 1, отличающаяся тем, что в качестве кислоты используют лимонную кислоту.

| ГРУЕВ И.Д | |||

| Электрохимические покрытия изделий радиоэлектронной аппаратуры | |||

| - М.: Радио и связь, 1998, с.с.119-121. |

Авторы

Даты

2003-08-27—Публикация

2002-10-24—Подача