Изобретение относится к сухим пленочным фоторезистам, используемым в технологии печатного монтажа для получения защитных покрытий печатных плат, предохраняющих проводники наружных слоев от воздействия агрессивных факторов при монтаже и пайке навесных радиоэлементов и эксплуатации печатных плат.

Целью изобретения является повышение стойкости сухого пленочного фоторезиста в горячем теплоносителе типа Лапрол-2502-ОЖ и увеличение адгезии к подложке.

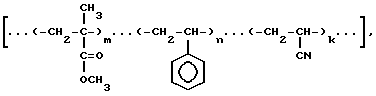

В предлагаемом сухом пленочном фоторезисте фотополимеризующийся слой в качестве пленкообразующего компонента содержит тройной сополимер стирола, метилметакрилата и акрилонитрила формулы I .(-CH2-

.(-CH2- .(-CH

.(-CH )n.(-CH2-

)n.(-CH2- -)k.

-)k.

где m=50 мол.

n=37 мол.

k=13 мол.

среднемассовая молекулярная масса 56000-112000.

В качестве тройного сополимера стирола, металметакрилата и акрилонитрила предложенный сухой пленочный фоторезист может содержать промышленный сополимер стирола МСН-Л по ГОСТ 12271-76, в качестве триэтиленгликольдиметакрилата промышленный олигоэфиракрилат (полиэфир) марки ТГМ-3 по ТУ 6-16-2010-82. В качестве диметакрилат-бис-(этиленгликоль)фталата предложенный сухой пленочный фоторезист может содержать промышленный олигоэфиракрилат (полиэфир) марки МГФ-1 по ТУ 6-16-2210-77, в качестве дибутилового эфира трис-(диэтиленгликоль)тетраадипината промышленный полиэфирный пластификатор марки ПДЭА-4 по ОСТ 6-05-433-78.

Состав теплоносителя Лапрол 2502-ОЖ:

статистический жидкий сополимер окиси этилена и окиси пропилена с соотношением звеньев окиси этилена и окиси пропилена 75:25 соответственно (мол.м. 2500 у.е.) общей формулы

HO-(-CH2-CH2-O-)n-(- CH2-O-)m-H где n:m=75:25, 99,5 мас.

CH2-O-)m-H где n:m=75:25, 99,5 мас.

фенотиазин (С12Н9NS) 0,5 мас.

Для групповой пайки элементов и оплавления печатных плат применяют практически на всех предприятиях теплоноситель Лапрол 2502-ОЖ, поэтому сухой пленочный фоторезист испытывал только в данном теплоносителе.

В технологии печатного монтажа в качестве характеристики светочувствительности сухих пленочных фоторезистов пользуются величиной оптимального времени экспонирования (выдержки), выраженной в секундах с указанием типа установки, на которой получено оптимальное время экспонирования. В связи с этим данные, характеризующие светочувствительность в примерах приведены в секундах. Источник актиничного света, используемый при экспонировании, ртутная лампа высокого давления ДРТСк-1000 имеет мощность 1 кВт, основной максимум излучения при 350 нм. Освещенность при экспонировании 50000 лк, расстояние до образца 150 мм.

В качестве материала подложки при определении адгезии выбрана медь, поскольку величина адгезии к стеклоэпоксидному основанию печатных плат и к проводникам, покрытым сплавом олово-свинец всегда заведомо выше, чем к медным проводникам.

П р и м е р 1. Сухой пленочный фоторезист изготавливают следующим образом.

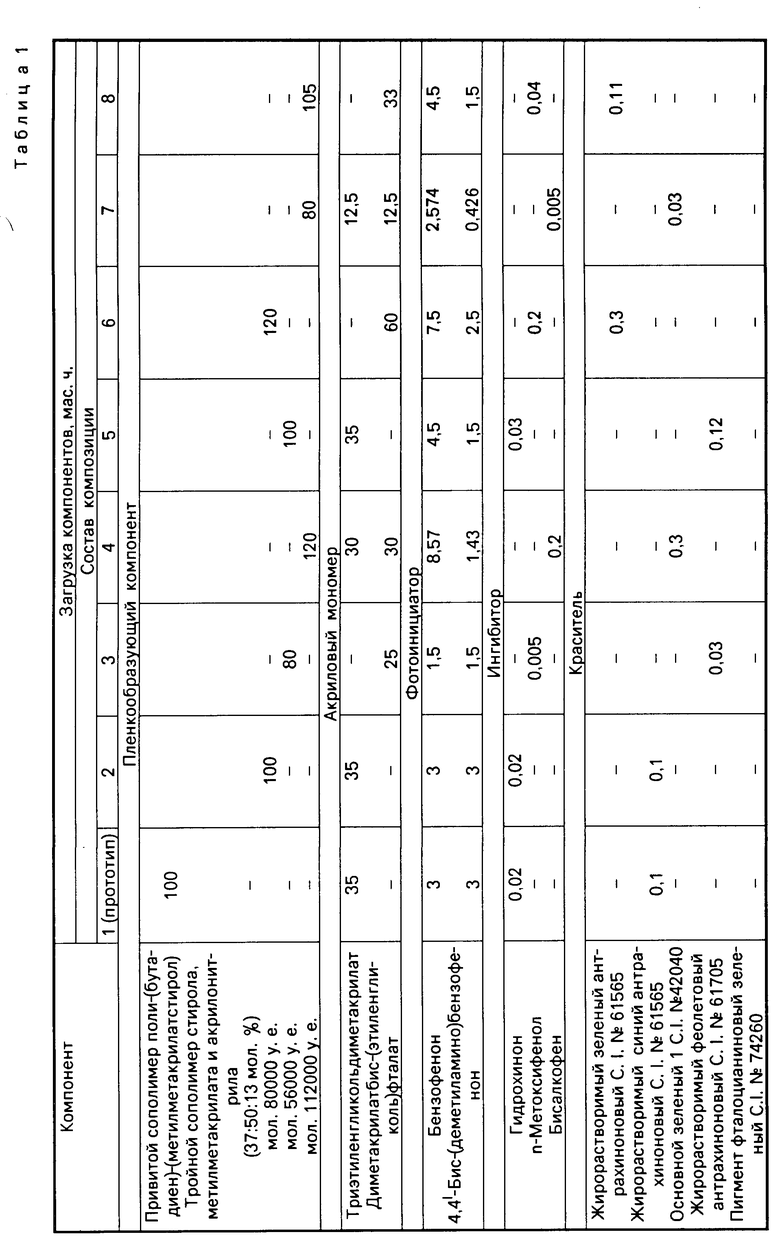

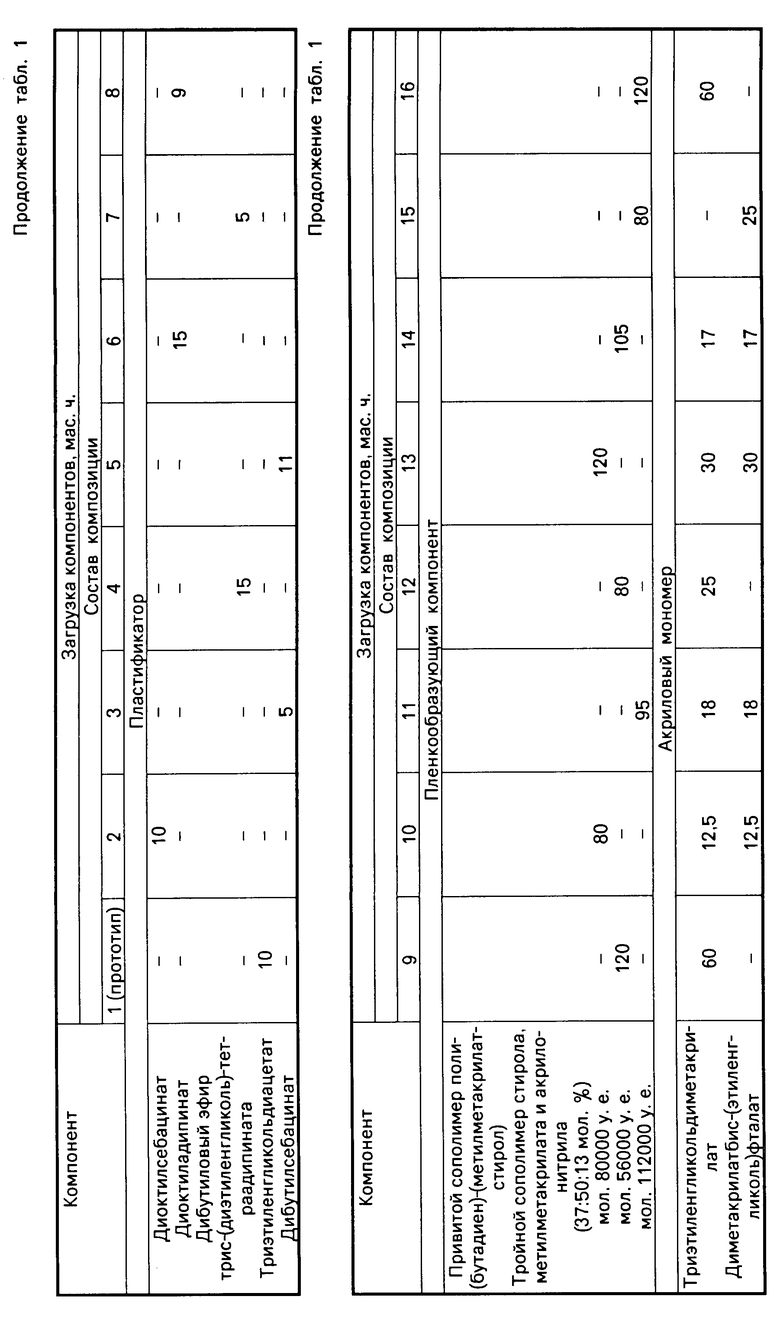

Компоненты, указанные в табл.1, составы 1 (по прототипу), а также 2-16 (предложенного фоторезиста) растворяют в 200 мас.ч. растворителя хлористого метилена при 20±3оС при перемешивании и фильтруют через слой полиамидной сетки.

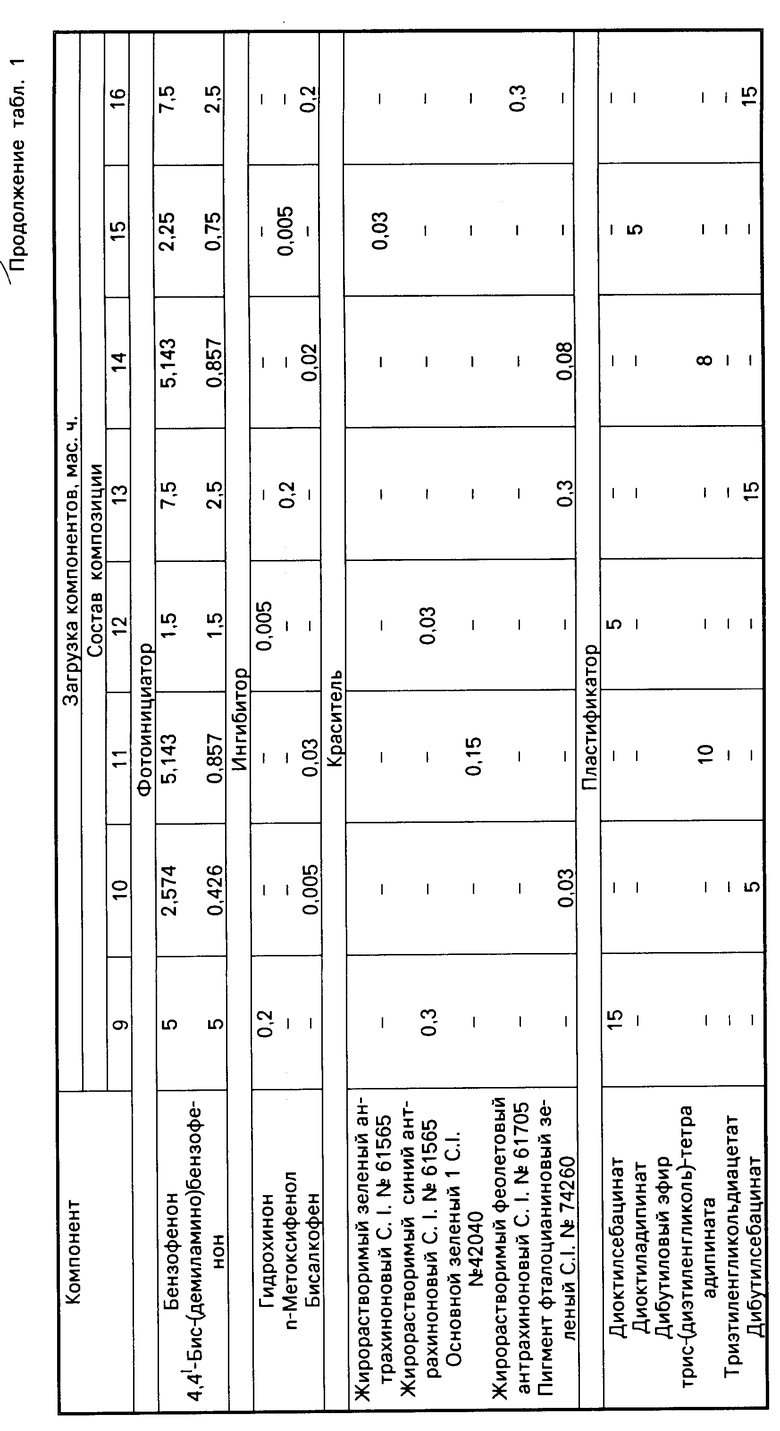

Полученную композицию наносят при помощи фильеры на поверхность полиэтилентерефталатной пленки толщиной 20 мкм и сушат обдувом горячим воздухом при 50-60оС до содержания остаточного растворителя в политом слое не более 1 мас. На светочувствительный слой, имеющий после сушки толщину 110 мкм, наносят путем ламинирования при 30-40оС защитную полиэтиленовую пленку толщиной 30-40 мкм. Изготовленный таким образом сухой пленочный фоторезист выдерживают в темноте при температуре 20±3оС в течение 3 суток. С целью испытания полученные образцы сухого пленочного фоторезиста разрезают на листы, по размеру соответствующие формату подложек, и механически удаляют (отслаивают) защитную полиэтиленовую пленку. В качестве подложек при испытании сухого пленочного фоторезиста на стойкость в горячем теплоносителе и устойчивость к растрескиванию при циклическом изменении температуры используют одинаковые печатные платы на стеклоэпоксидном основании с медными проводниками шириной 200 мкм, покрытыми сплавом олово-свинец (ПОС-60), с оплавленной поверхностью и имеющие сквозные металлизированные отверстия диаметром 0,9 мм. Сухой пленочный фоторезист после удаления защитной полиэтиленовой пленки наносят на поверхность печатных плат при помощи вакуумного ламинатора типа ОМА-1416 при остаточном давлении 10 мм т.ст. температуре 65-75оС, времени вакуумирования и опрессовки, равном соответственно 70±5 и 40±5 с. Изготавливают по 12 образцов каждого состава. Полученные образцы экспонируют через фотошаблон защитного слоя, наложенный поверх полиэтилентерефталатной пленки, на установке КП63.41, снабженной ртутными лампами ДРТСк-1000 мощностью 1 кВт. Время экспонирования (в пересчете на эффективное) составляет 80 с. Проэкспонированные образцы выдерживают в темноте при 20оС в течение 30 мин для завершения темновой фотохимической реакции, затем удаляют (отслаивают) с поверхности светочувствительного слоя полиэтилентерефталатную пленку, после чего образцы проявляют в течение 2 мин метилхлороформом на струйной установке. Затем образцы подвергают вторичному экспонированию в тех же условиях, но без наложения фотошаблона, после чего их термообрабатывают в сушильном шкафу при температуре 115±5оС в течение 2 ч. Испытание на стойкость в горячем теплоносителе проводят путем погружения 8 образцов каждого состава в ванну с теплоносителем Лапрол-2502-ОЖ по ТУ 6-05-221-489-79, имеющим температуру 240±5оС. Причем первый образец погружают на 1 мин, второй на 2 мин и так далее с увеличением времени для каждого последующего образца на 1 мин. Образец считается выдержавшим испытание, если на поверхности фоторезиста нет трещин, разрывов и отслоения фоторезиста от подложки.

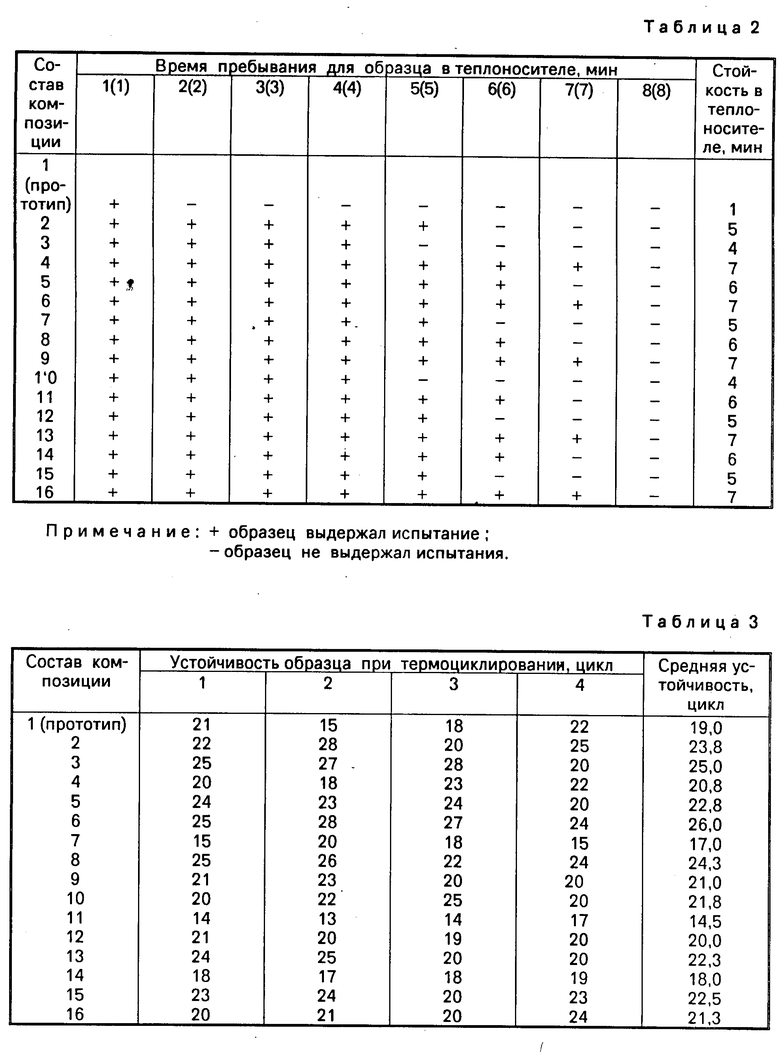

Испытание на устойчивость к растрескиванию при циклическом изменении температуры проводят с оставшимися 4 образцами каждого состава в камере тепла и холода при изменении температуры от -60 до 125оС с выдержкой по 30 мин при каждой температуре и перерывом в 3 мин между полуциклами. Наличие трещин на фоторезисте определяют визуально с использованием микроскопа МБС-9 при 20-кратном увеличении.

Для определения светочувствительности, разрешающей способности, электрофизических характеристик в качестве подложек используют заготовки фольгированного стеклотекстолита марки СФ-2-50 размером 100х100 мм в количестве 6 шт. для каждого состава фоторезиста. Причем экспонирование 5 заготовок с нанесенным сухим пленочным фоторезистом производят через пленочный фотошаблон, имеющий набор линий и промежутков между ними шириной 100, 150, 200, 250, 300, 350 мкм, а время экспонирования изменяют ступенчато, увеличивая на 10 с для каждого последующего образца.

Для образцов время экспонирования устанавливают следующим, с;

Образец Время, с

1 60

2 70

3 80

4 90

5 100

Проэкспонированные образцы выдерживают в темноте при 20оС в течение 30 мин, удаляют (отслаивают) с поверхности светочувстительного слоя полиэтилентерефталатную пленку, после чего образцы проявляют в течение 2 мин метилхлороформом на струйной установке. Затем при помощи микроскопа МБС-9 с измерительным окуляром проводят визуальный контроль проявленного рельефа и измеряют ширину проявленных линий и промежутков. За оптимальное время экспонирования принято время, при котором достигается максимальное соответствие размера проявленных линий минимальной ширины размеру их изображения на фотошаблоне. Разрешающую способность определяют по минимальной воспроизводимой защитным рельефом линии фотошаблона.

Шестую заготовку с нанесенным сухим пленочным фоторезистом подвергают такой же обработке, как и образцы на заготовках печатных плат, кроме операции экспонирования, которую производят без фотошаблона. На поверхность фоторезиста напылением в вакууме наносят 4 алюминиевых электрода диаметром 25 мм. Удельное объемное электрическое сопротивление ( ρ v) определяют по ГОСТ 6433.2-71, тангенс угла диэлектрических потерь (tg δ)и диэлектрическую проницаемость (ε) определяют по ГОСТ 6433.4-71, электрическую прочность (Епр) определяют по ГОСТ 6433.3-71. За результат принимают среднее арифметическое измерений на 4 электродах.

Для измерения адгезии, образцы сухого пленочного фоторезиста наносят на заготовки, представляющие собой листы медной фольги марки М1 толщиной 50 мкм и размерами 100х100 мм. Нанесение осуществляют в тех же режимах, что и на образцы печатных плат. Затем удаляют (отслаивают) с поверхности светочувствительного слоя полэтилентерефталатную пленку, накладывают на поверхность светочувствительного слоя промытый ацетоном и высушенный кусок стеклоткани размером 100х100 и вновь подвергают ламинированию в вакуумламинаторе. Отламинированные образцы разрезают на полости размером 10х60 мм. Измерение адгезии проводят по ГОСТ 15140-78 п.1.3 на установке типа РМИ-5. Адгезию вычисляют как среднее из 8 измерений.

При испытании найдено, что известный сухой пленочный фоторезист обладает меньшей стойкостью в горячем теплоносителе и разрушается после 2 мин пребывания в теплоносителе. Устойчивость к растрескиванию при циклическом воздействии повышенных и пониженных температур составляет в среднем 19 циклов. Образцы предложенного сухого пленочного фоторезиста разрушались после 4-7 мин пребывания в горячем теплоносителе, а устойчивость к термоциклированию составила в среднем 14,5-26,0 циклов в зависимости от состава (см. табл.2 и 3).

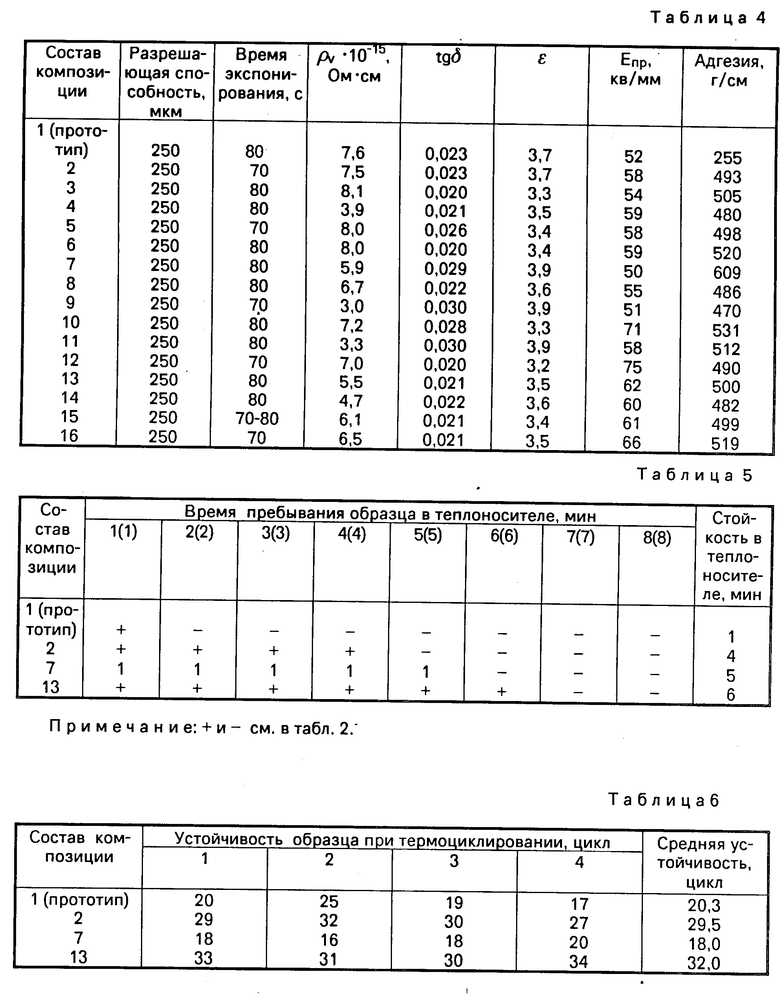

Данные по разрешающей способности, времени экспонирования (светочувствительности), электрофизическим характеристикам и адгезии приведены в табл.4.

Как видно из приведенных в табл.2-4 результатов, разрешающая способность, устойчивость к растрескиванию при термоциклировании, время экспонирования (светочувствительность) и электрофизические характеристики известного сухого пленочного фоторезиста и предложенного состава находятся примерно на одном уровне, а по величине адгезии к подложке предложенный сухой пленочный фоторезист превосходит известный почти в два раза (470-531 гс/см против 255 гс/см по прототипу).

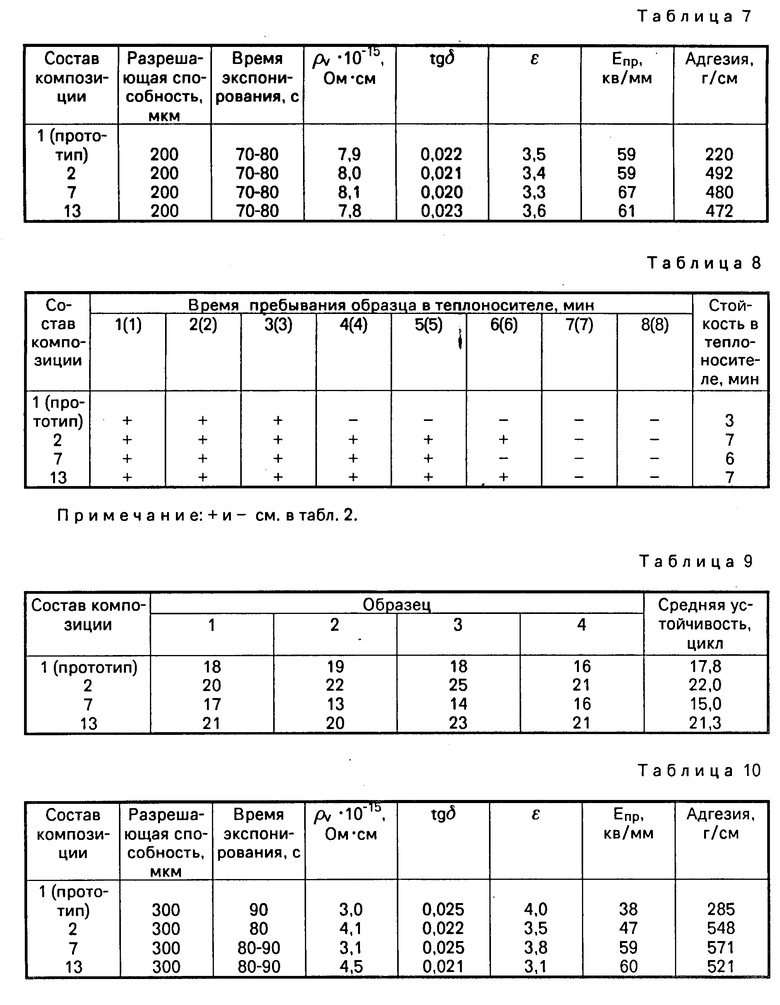

П р и м е р 2. Сухой пленочный фоторезист изготавливают и испытывают, как указано в примере 1, но используют только составы 1, 2, 7 и 13 из табл. 1, а толщину светочувствительного слоя получают равной 85 мкм. Результаты испытаний приведены в табл.5-7.

Как видно из приведенных в табл.5-7 результатов, стойкость в горячем теплоносителе предложенного сухого пленочного фоторезиста также выше, чем у известного, и составляет в зависимости от состава 4-6 мин против 1 мин для состава по прототипу. Величины разрешающей способности, устойчивости к растрескиванию при термоциклировании, времени экспонирования (светочувствительности), электрофизических характеристик также находятся на одном уровне, как для состава по прототипу, так и для предложенного сухого пленочного фоторезиста, а величина адгезии к подложке у предложенного сухого пленочного фоторезиста более чем в два раза превышает аналогичный показатель состава по прототипу.

П р и м е р 3. Сухой пленочный фоторезист изготавливают и испытывают, как указано в примере 1, но используют только составы 1, 2, 7 и 13 из табл. 1, а толщину светочувствительного слоя получают равной 140 мкм. Результаты испытаний приведены в табл.8-10.

Как видно из приведенных в табл.8-10 результатов, устойчивость к растрескиванию при термоциклировании, разрешающая способность, время экспонирования (светочувствительность), электрофизические характеристики предложенного сухого пленочного фоторезиста и известного находятся на одном уровне, а стойкость в горячем теплоносителе и адгезия к подложке также выше у предложенного сухого пленочного фоторезиста (6-7 мин и 529-571 гс/см против 2 мин и 285 гс/см для состава по прототипу).

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1985 |

|

SU1311456A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНЫХ РЕЛЬЕФОВ | 1985 |

|

SU1340398A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1992 |

|

RU2054706C1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ | 1988 |

|

SU1584607A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ ВОДНО-ЩЕЛОЧНОГО ПРОЯВЛЕНИЯ | 1986 |

|

SU1342280A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ СУХОГО ПЛЕНОЧНОГО ФОТОРЕЗИСТА | 1985 |

|

SU1295930A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СУХОГО ПЛЕНОЧНОГО ФОТОРЕЗИСТА | 1992 |

|

RU2047208C1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 2000 |

|

RU2190870C2 |

| Сухой пленочный фоторезист | 1976 |

|

SU941918A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 2000 |

|

RU2190871C2 |

Изобретение касается сухих пленочных фоторезистов (ПФР), используемых в технологии печатного монтажа покрытий плат. Цель - повышение стойкости ПФР в горячем теплоносителе типа Лапрол-2502-ОЖ и увеличение адгезии к подложке. ПФР состоит из полиэтилентерефталатной подложки и фотополимеризующегося слоя. Последний включает, мас.ч.: а) пленкообразующий компонент 80 - 120; б) акриловый мономер 25 - 60; в) фотоинициатор 3 - 10; г) ингибитор 0,005 - 0,2; д) краситель 0,03 - 0,3; е) пластификатор 5 - 15. В качестве указанных компонентов используют: а)сополимер стирола, металметакрилата и акрилонитрила с молярным соотношением звеньев, равным 37 : 50 : 13, и мол.м. 56000 - 112000; б) триэтиленгликольдиметакрилат и/или диметакрилат бис-(этиленгликоль)фталат (соотношение в смеси 1 : 1; в) смесь бензофенона с 4,4-бис-(диметиламино)бензофеноном (массовое соотношение 1 - 6 : 1); г) гидрохинон или n-метоксифенол, или бисалкофен; д) один из жирорастворимых антрахиноновых: зеленый C.I. N 61565, синий C.I. N 61525, фиолетовый C.I. N 61705 или основной зеленый 1 C.I N 42040, или пигмент орталоцианиновый зеленый C.I N 74260; е) диоктил-(себацинат)-адипинат или дибутилсебацинат, или дибутиловый эфир трис-(ди-этиленгликоль)тетраадипинат. Стойкость ПФР 6 - 7 мин, адгезия 529 - 571 гс/см. 10 табл.

СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ, состоящий из полиэтилентерефталатной подложки, фотополимеризующегося слоя, включающего пленкообразующий компонент, акриловый мономер триэтиленгликольдиметакрилат или диметакрилат-бис-(этиленгликоль)фталат, или их смесь в массовом соотношении 1 1, -фотоинициатор смесь бензофенона с 4,4'-бис-(диметиламино)бензофеноном в массовом соотношении 1 6 6 1, -ингибитор гидрохинон или n-метоксифенол, или бисалкофен, краситель и пластификатор, и защитной полиэтиленовой пленки, отличающийся тем, что, с целью повышения стойкости в горячем теплоносителе типа Лапрол-2502-ОЖ и увеличения адгезии к подложке, фотополимеризующийся слой в качестве пленкообразующего компонента содержит тройной сополимер стирола, метилметакрилата и акрилонитрила формулы

где m 50 мол.

n 37 мол.

k 13 мол.

среднемассовая молекулярная масса 56000 112000 у.е. в качестве красителя содержит жирорастворимый зеленый антрахиноновый C.J N 61565 или жирорастворимый синий антрахиноновый C. J. N 61525, или основной зеленый 1 C.J. N 42040, или жирорастворимый фиолетовый антрахиноновый C.J. N 61705, или пигмент фталоцианиновый зеленый C.J. N 74260, и в качестве пластификатора содержит диоктилсебацинат или диоктиладипинат, или дибутилсебацинат, или дибутиловый эфир трис-(диэтиленгликоль)тетраадипината при следующем соотношении компонентов, мас.ч.

Пленкообразующий компонент указанной формулы 80 120

Акриловый мономер 25 60

Фотоинициатор 3 10

Ингибитор 0,005 0,2

Краситель 0,03 0,3

Пластификатор 5 15

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ ПЕЧАТНЫХ ПЛАТ | 1984 |

|

SU1199089A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-04-20—Публикация

1985-09-25—Подача