Изобретение относится в области машиностроения, а именно, к антифрикционным твердосмазочным покрытиям, применяемым в зубчатых, червячных и других передачах, в подшипниках скольжения, направляющих скольжения и других сопряжениях для снижения трения, износа и межкристаллитной коррозии при воздействии высоких и низких температур, больших нагрузок, вакуума и иных атмосферных условий.

Одной из сложных задач, стоящих перед создателями космической техники, а также промышленной техники, работающей в условиях Крайнего Севера и Антарктиды, является обеспечение работы узлов трения на воздухе, в воде и в космической среде при температурах от - 150°С до +300°С и удельных нагрузках свыше 20 кгс/мм2.

Известно антифрикционное композиционное твердосмазочное покрытие, описанное в патенте US5482637 опубликованном 09.01.1996. Данное антифрикционное покрытие наносится слоями в виде тонкой пленки и содержит смесь материалов твердой смазки, обеспечивающих коэффициент трения 0,06 или менее, по меньшей мере два из которых выбраны из группы, состоящей из графита, дисульфида молибдена MoS2 и нитрида бора BN, а также связующий слой из полимеризуемой смолы. В качестве твердых смазочных материалов использованы графит в количестве 25-58% по массе твердых смазочных материалов, MoS2 в количестве 25-58% и BN в количестве 7-16%. Указанные твердые смазочные материалы составляют 30-70% по массе нанесенного покрытия, а остальное составляет полимеризуемая смола.

Антифрикционное покрытие наносится на металлическую поверхность в виде слоя из смеси твердой смазки и связующего слоя.

Недостатком покрытия являются низкие нагрузки на узлы трения до 10 кгс/мм2, высокая пористость, которая не защищает металлическую подложку от коррозии при эксплуатации. Кроме этого, покрытие обладает недостаточной адгезионной прочностью, что ограничивает возможность увеличения статических и динамических нагрузок.

Из патента RU2211260, опубликованного 27.08.2003 известно антифрикционное композиционное покрытие, которое принято за прототип. Покрытие состоит из слоев. Внутренний слой, прилегающий к подложке, имеет толщину 10-15 мкм и выполнен из молибдена. Внешний слой толщиной 15-50 мкм представляет собой твердую смазку, и содержит дисульфид молибдена (MoS2), графит и окись кадмия (CdO). Между внутренним и внешним слоями нанесен промежуточный слой толщиной 1-3 мкм из связующего на основе эпоксидной смолы. Внутренний слой из молибдена выполнен путем его нанесения на подложку (изделие) электроискровым легированием. Соотношение компонентов внешнего слоя, мас.ч.:

Дисульфид молибдена - 4,0-8,7

Графит - 1,0-5,0

Окись кадмия - 0,3-1,0.

Введение окиси кадмия во внешний слой антифрикционного покрытия повышает износостойкость и не влияет на антифрикционные характеристики покрытия. Частицы окиси кадмия хорошо смачиваются компонентами связующего и после отверждения не выбиваются при тангенциальных нагрузках. Прочность закрепления антифрикционного композиционного покрытия на стальной подложке (изделии) решается за счет нанесения молибдена методом электроискрового легирования. Обеспечение заданной шероховатости поверхности слоя, прилегающего к подложке, позволяет прочно закрепить последующие слои на металлической подложке. Связующее на основе эпоксидной смолы обеспечивает высокую адгезионную прочность соединения верхнего и нижнего слоев, а также защиту от коррозии прилегающего слоя и подложки за счет сплошности, высокой прочности и долговечности пленки покрытия при динамической нагрузке. Данное композиционное покрытие имеет прочность при сдвиге 2,61-2,67 МПа, модуль упругости Е⋅10-3МПа=2,9-3,1, и обладает ресурсом работы до 20 000 циклов в условиях нагрузки до 20 кгс/мм2 в воде и на воздухе с коэффициентом трения f=0,07-0,09 при температурах от - 100°С до +250°С.

К недостаткам прототипа относится ограниченный ресурс работы, ввиду того, что частички графита, скользя при работе друг по другу, изнашиваются и количество циклов уменьшается, кроме того это покрытие невозможно использовать при температуре, превышающей 300°С, ввиду того, что эпоксидная смола начинает разлагаться.

Задачей данного изобретения является создание антифрикционного композиционного покрытия, способного работать на воздухе, в воде, в условиях космической среды при температуре от -140°С до +400°С, удельных нагрузках более 20 кгс/мм2 с обеспечением высокой износостойкости, прочности при сдвиге и низкого коэффициента трения сопряженных пар.

Поставленная задача решена тем, что в антифрикционном твердосмазочном покрытии, содержащем внутренний слой толщиной 10-15 мкм, нанесенный на подложку и выполненный из молибдена, и внешний слой из композиционной твердой смазки, содержащий связующее и наполнитель, согласно изобретению, толщина внешнего слоя из композиционной твердой смазки составляет 240-375 мкм, причем в качестве связующего внешнего слоя из композиционной твердой смазки, использован никель, а наполнитель упомянутого внешнего слоя содержит дисульфид молибдена - 3,0-7,7 мас. ч., графит - 0,5-1,4 мас. ч. и углеродные нанотрубки - 2,0-4,5 мас. ч., при этом содержание никеля в антифрикционном твердосмазочном покрытии составляет 20-60% и толщина антифрикционного твердосмазочного покрытия составляет 250-390 мкм.

Технический результат, заключающийся в обеспечении работоспособности в условиях космической среды и тепловой нагрузки при температурах от -140°С до +400°С, удельных нагрузках более 20 кгс/мм2, обеспечен указанными ниже факторами.

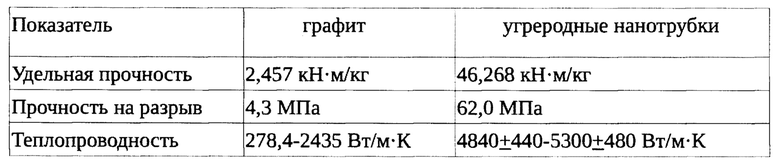

Прочностные и теплопроводные характеристики у углеродных нанотрубок выше, чем у графита, что способствует улучшению термических и износостойких свойств антифрикционных композиционных покрытий (см. С.В. Кондрашов. Эпоксидные композиционные материалы с углеродными нанотрубками. Автореферат докторской диссертации ФГУП «ВИАМ», Москва, 2019).

По сравнению с графитом углеродные нанотрубки имеют следующие физические преимущества:

Известно, что графеновые нанотрубки в 200 раз прочнее стали. Высокая теплопроводность угреродных нанотрубок позволит лучше отводить тепло из зоны трения двух поверхностей. Модуль Юнга (модуль упругости) углеродных трубок - 1,0-1,4 ТПа. Удельная поверхностная открытость более 1000 м2/г, что будет способствовать лучшему взаимодействию со связующим по сравнению с графитом при изготовлении антифрикционного композиционного покрытия. Электросопротивление углеродных нанотрубок низкое (3⋅10-3 Ом⋅см), что позволит снизить электростатическое электричество при трении двух поверхностей и электрохимическую коррозию.

Известно, что введение графеновых нанотрубок в металлическую матрицу позволяет уменьшать силу трения, например, для никеля износ уменьшается в 4 раза, температура эксплуатации повышается до 1400°С. Графеновые нанотрубки препятствуют образованию задиров, что удерживает коэффициент трения на низком уровне. Один слой графена на поверхности уменьшает трение. Несколько слоев дают больший эффект (skycarbon.com.ua/news/graphehe/as/friction/25)

Установлено, что один слой графена выдерживает 6400 циклов скольжения, а 3-4 слоя выдерживают 47000 циклов скольжения, что в 2-3 раза выше, чем у покрытия, выполненного в прототипе. Возможен малый коэффициент трения между двумя макроскопическими поверхностями, не более 0,004. Антифрикционное композиционное покрытие при износе углеродных нанотрубок может образовывать хлопья графена, за счет которых возможно снижение коэффициента трения до f=0,01-0,008.

Могут применяться углеродные нанотрубки толщиной (8-120 мкм), диаметром (15-80 нм), длиной 1-10 мкм с малым термическим сопротивлением контакта R=(0,2-70)⋅10-8 м2к/Вт (см. Алафердов А.В. Исследования процесса формирования и свойств структур на основе многослойного графена и многостенных углеродных трубок / Диссертация на соискание ученой степени кандидата физико-математических наук, Нижегородский государственный университет им. Н.И. Лобачевского. Нижний Новгород, 2016).

Многостенные углеродные нанотрубки (УНТ) с внутренним диаметром 3-5 нм, внешним диаметром 8-15 нм, длиной 3-12 мкм (0.003-0.012 мм) могут применяться для антифрикционного твердосмазочного покрытия с удельной поверхностью более 233 м2/г (см. Упрочнение эпоксидных материалов фторированными углеродными нанотрубками / science-education.ru/article/view?id=12620). Малое термическое сопротивление контакта будет способствовать отводу тепла из зоны контакта, снижению влияния тепла на работу узла трения и стойкость антифрикционного композиционного покрытия.

Углеродные нанотрубки после химической обработки могут обладать высокой удельной поверхностью до 2600 м2/г, что обеспечивает их хорошую смачиваемость со связующим и после отверждения прочное закрепление в матрице. Кроме этого, УНТ обладают высокой гибкостью и устойчивостью к изнашиванию при нагрузке более 20 кгс/мм2. Углеродные нанотрубки являются уникальным материалом для придания композиционным материалам требуемых функциональных свойств при изготовлении антифрикционных твердосмазочных покрытий (см. С.В. Кондратов. Эпоксидные композиционные материалы с углеродными нанотрубками. Автореферат докторской диссертации ВИАМ, Москва, 2019 г).

Введение во внешний слой антифрикционного покрытия углеродных нанотрубок, например, Таунит-М, повышает износостойкость при удельном давлении более 20 кгс/мм2, а также антифрикционную устойчивость при температуре выше 300°С, за счет использования металлического связующего, например, никеля, температура плавления которого 1450°С, а УНТ - более 3000°С.

Выполнение покрытия пояснено на примере.

На внутреннюю поверхность втулки, выполненной из стали 40X13, наносилось антифрикционное покрытие предложенного состава.

Слой молибдена толщиной 10-15 мкм наносится на подложку электроискровым легированием (короткими плазменными разрядами), что обеспечивает прочность закрепления антифрикционного покрытия на стальной подложке и возможность закрепления следующих слоев, благодаря заданной шероховатости поверхности.

Внешний слой, содержащий никель в качестве связующего, а в качестве наполнителя - дисульфид молибдена, графит и углеродные нанотрубки, взятые в количестве, соответствующем формуле изобретения, наносится на слой молибдена плазменным напылением на установке «Монолит». Толщина наружного слоя 240-375 мкм.

Никель выполняет роль связующего, аналогично эпоксидной смоле.

Дисульфид молибдена MoS2 - применяется в жаропрочных соединениях, которые выдерживают в температуру до +1800°С (в электровакуумных приборах, ракетных соплах, ядерных реакторах, высокотемпературных печах) / https://sigma-treyding.pulscen.ru/goods/191886089-disulfid_molibdena_dmi_7/.

Дисульфид молибдена имеет гексагональную сплошную структуру (решетку в форме призматического шестигранника). Обладает хорошей адгезией к поверхности металла. Например, пленка из дисульфида молибдена 0,025 мкм состоит из 40 слоев скольжения. Адгезия MoS2 обусловлена прочными молекулярными связями серы с поверхностью металла и позволяет применять вибрационный метод для нанесения его на поверхность детали, а затем наносить другие верхние слои.

Вибрационная установка УВГ4-10 с частотой колебания 15-35 Гц и амплитудой 1-5 мм, может применяться для формирования вибрационных твердосмазочных покрытий на основе высокой адгезии к металлам MoS2 / В.В. Иванова, Ю.В. Марченко. Перспективы применения дисульфида молибдена для формирования вибрационных твердосмазочных покрытий/ Вестник ДГТУ. 2010, Т10, №3(46)./

Композиционные антифрикционные материалы, которые относятся к предлагаемому твердосмазочному покрытию, могут наноситься на подложку методом плазменного напыления или электролиза. Технология плазменного напыления позволяет вводить в состав порошковой смеси для напыления антифрикционного композиционного покрытия различные антифрикционные присадки (MoS2, графит, углеродные нанотрубки и т.д.). Композиционные электролитические покрытия получают осаждением из стандартного электролита никелирования и частиц твердого смазочного материала, взвешенного в электролите (MoS2, графит, графен, углеродные нанотрубки). Электролитический метод целесообразно применять для сложных и тонких оболочковых поверхностей деталей. Эти методы могут быть использованы при формировании антифрикционного твердосмазочного покрытия (см. Поляк М.С. Технология упрочнения. Технологические методы упрочнения. T. 1. М: Л.В.М. - СКРИПТ «Машиностроение», 1995, с. 758-759). Содержание никеля в твердосмазочном антифрикционном покрытии может быть 20-60%.

Композиционное покрытие в виде сочетания нескольких разнородных материалов обладает свойствами, присущими каждому из материалов, входящих в антифрикционное твердосмазочное покрытие, что позволяет обеспечить требуемые характеристики и функциональные свойства.

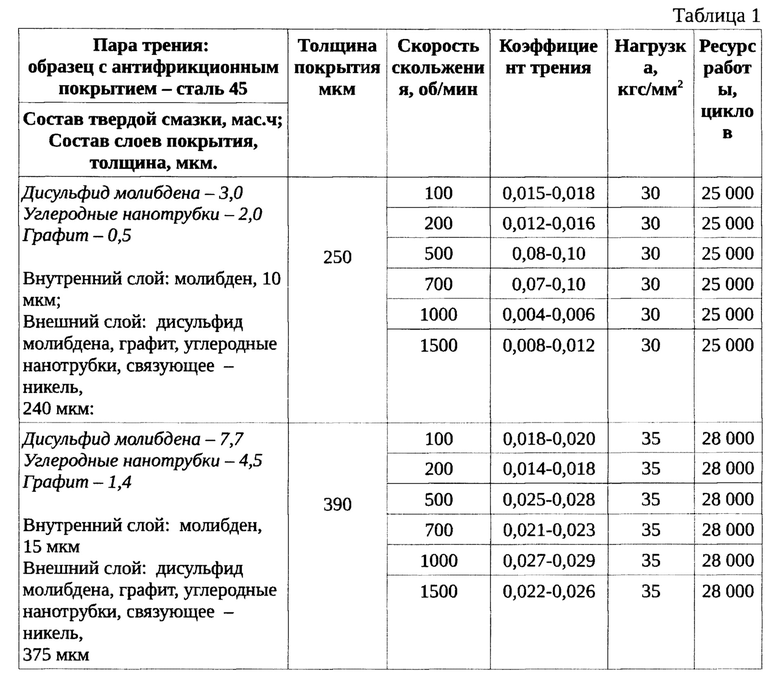

Были проведены испытания втулки с заявляемым покрытием (с разным содержанием компонентов и различными толщинами слоев), сопряженной с вращающимся валом из стали 45 при разных скоростях скольжения. Результаты испытаний показаны в таблице 1.

Достоинством заявленного технического решения является создание рациональной микроструктуры, наилучшим образом удовлетворяющей условиям работы антифрикционного твердосмазочного покрытия, которое позволяет достигнуть высокого ресурса работы пары трения при нагрузочной способности 30-35 кгс/мм2, может работать при температуре 400°С и выше.

Изобретение можно использовать в машиностроении, приборостроении, а также в тех областях техники, где имеет место граничное трение. Трение и износ предложенного твердосмазочного антифрикционного покрытия зависят от условий эксплуатации. Использование, например, УНТ Таунит-М вместе с графитом повышает задиростойкость, а также антифрикционную стойкость в 2-2,5 раза при повышении нагрузочной способности в 1,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНТИФРИКЦИОННОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ | 2001 |

|

RU2211260C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛА СЛОЖНОЙ ФОРМЫ | 2022 |

|

RU2782814C1 |

| АНТИФРИКЦИОННОЕ ПОКРЫТИЕ | 2011 |

|

RU2481502C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| СИСТЕМА ЭНЕРГООБЕСПЕЧЕНИЯ АЭРОКОСМИЧЕСКИХ ЛЕТАТЕЛЬНЫХ ЭЛЕКТРОДИНАМИЧЕСКИХ АППАРАТОВ | 2020 |

|

RU2746355C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО СЛОИСТЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ГРАФИТА И СУЛЬФИДА МОЛИБДЕНА | 2012 |

|

RU2495752C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ГРАДИЕНТНЫХ ПОКРЫТИЙ | 2009 |

|

RU2425080C1 |

| СОСТАВ ТВЕРДОСМАЗОЧНОГО АНТИФРИКЦИОННОГО ПОКРЫТИЯ | 2011 |

|

RU2473711C1 |

Изобретение относится к антифрикционному твердосмазочному покрытию. Указанное покрытие содержит внутренний слой толщиной 10-15 мкм, нанесенный на подложку и выполненный из молибдена, и внешний слой из композиционной твердой смазки толщиной 240-375 мкм. Композиционная твердая смазка содержит никель в качестве связующего, и наполнитель, содержащий дисульфид молибдена 3,0-7,7 мас.ч., графит - 0,5-1,4 мас.ч. и углеродные нанотрубки - 2,0-4,5 мас.ч. Содержание никеля в антифрикционном твердосмазочном покрытии составляет 20-60%. Полученное антифрикционное твердосмазочное покрытие имеет толщину 250-390 мкм. Обеспечивается работоспособность указанного антифрикционного покрытия в условиях космической среды, тепловой нагрузки при температуре от -140°С до +400°С и удельных нагрузках более 20 кгс/мм2. 1 табл., 1 пр.

Антифрикционное твердосмазочное покрытие, содержащее внутренний слой толщиной 10-15 мкм, нанесенный на подложку и выполненный из молибдена, и внешний слой из композиционной твердой смазки, содержащей связующее и наполнитель, отличающееся тем, что толщина внешнего слоя из композиционной твердой смазки составляет 240-375 мкм, причем в качестве указанного связующего использован никель, а упомянутый наполнитель содержит дисульфид молибдена 3,0-7,7 мас.ч., графит - 0,5-1,4 мас.ч. и углеродные нанотрубки - 2,0-4,5 мас.ч., при этом содержание никеля в антифрикционном твердосмазочном покрытии составляет 20-60%, и толщина антифрикционного твердосмазочного покрытия составляет 250-390 мкм.

| АНТИФРИКЦИОННОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ | 2001 |

|

RU2211260C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА БОКОВУЮ ПОВЕРХНОСТЬ РЕЛЬСА | 2013 |

|

RU2510433C1 |

| Способ формирования антифрикционного покрытия с помощью автоматизированного устройства подачи порошкового материала в зону лазерной обработки | 2017 |

|

RU2652335C1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА РАБОЧИЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ МАШИН | 2006 |

|

RU2308542C1 |

| GB 1555981 A, 14.11.1979. | |||

Авторы

Даты

2024-06-14—Публикация

2023-08-07—Подача