Изобретение относится к гальванотехнике, а именно к электролитическому хромированию деталей из сталей, медных и титановых сплавов в саморегулирующемся электролите, и может быть использовано для получения покрытий в изделиях авиационной техники, машиностроения и других отраслях техники, в частности в гидросистемах высокого давления.

Известны из уровня техники электролиты, содержащие хром VI, порошки оксидов с дисперсностью от 0,001 мм до 0,1 мм. Такие порошки имеют высокую скорость седиментации и позволяют получить композиционные покрытия, в которых в хромовую матрицу включаются частицы порошков, то есть получается композиционное покрытие (1).

Известно также применение ультрадисперсной алмазной суспензии, содержащей частицы от 5 Нм и больше в качестве добавки к саморегулирующемуся электролиту хромирования и, в частности, для повышения микротвердости и износостойкости режущего инструмента, слесарных пил и т.д. (2).

Недостатком описанных электролитов является невозможность управлять свойствами гальванического хромового покрытия и, в частности, соотношением микротвердости и декоративного блеска. Обычное хромовое покрытие, в том числе и композиционное, образует мостики между микронеровностями поверхности и, как следствие, возникают течи под хромом в гидросистемах высокого давления. Это явление устраняется при использовании ультрадисперсной алмазной суспензии УДА-В.

Известны электролиты хромирования, содержащие хромовый ангидрид, серную кислоту, кремнефтористую кислоту, калий кремнефтористый барий сернокислый и частицы алмаза при размерах от 0,01-0,5 мкм (3).

Недостатком этого электролита является то, что алмазный порошок - это дорогостоящий продукт, что препятствует широкому освоению данного электролита.

За прототип принят наиболее близкий по технической сущности к заявляемому, электролит для электроосаждения покрытия на основе хрома, содержащий источник ионов Cr(VI) порошки из группы оксидов, нитридов или их смеси металлов групп IVВ, VВ, VIВ периодической системы Менделеева, а также ионы металлического кадмия (4).

Недостатком прототипа, кроме общих недостатков, указанных выше, является применение ионов кадмия, вещества, представляющего экологическую опасность, запрещенного к применению во многих странах. Сочетание СrVI и кадмия представляет значительно большую опасность. В прототипе не указаны важнейшие характеристики частиц, обеспечивающие получение заданной микротвердости и декоративного блеска.

Технической задачей, данного изобретения, является получение хромовых покрытий на сталях, медных и титановых сплавов, сочетающих высокую микротвердость до 1400 кг/мм2 и декоративный блеск при снижении пористости относительно требований ГОСТ 9.301-86 более чем в 100 раз и высокой адгезии к поверхности детали.

Для решения поставленной задачи предложен электролит, содержащий хромовый ангидрид и порошок оксида металла групп IVВ, VВ, VIВ, отличающийся тем, что он дополнительно содержит порошок карбида металла групп IVВ, VВ, VIВ, калий кремнефтористый, стронций сернокислый и поверхностно-активное вещество - ПАВ при следующем соотношении компонентов, г/л:

Хромовый ангидрид СrО3 - 225-275

Порошок оксида металла групп IVВ, VВ, VIВ - 0,5-50

Порошок карбида металла групп IVВ, VВ, VIВ - 0,5-50

Калий кремнефтористый K2SiF6 - 15-25

Стронций сернокислый SrSO4 - 4-8

Поверхностно-активное вещество - ПАВ - 0,1-1,0

В качестве ПАВ используют хромоксан или хромин и другие.

Экспериментально установлено, что нейтральные частицы оксидов обеспечивают увеличение микротвердости до 1200 кгс/мм2. Поверхность получается серой, матовой, декоративный блеск отсутствует, пористость на плавных поверхностях при толщине в 20 мкм также отсутствует.

Нейтральные частицы карбидов обеспечивают получение хромового покрытия с зеркальным блеском на подложках различной шероховатости от Ra 20 и выше, микротвердостью 600-700 кгс/мм2, пористость на плавных поверхностях отсутствует при толщине от 15 мкм и более.

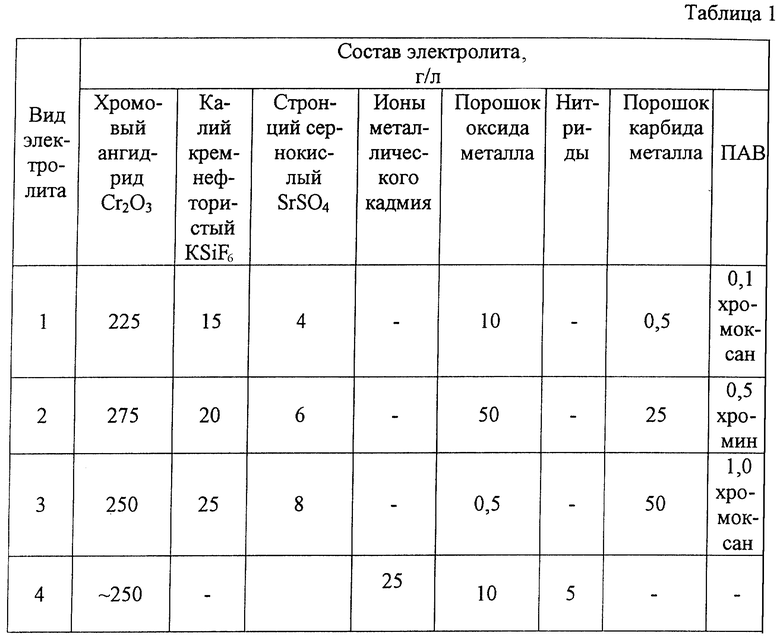

Примеры осуществления. В качестве электролитов использовались составы, содержащие ионы СrVI (хромовый ангидрид), калий кремнефтористый, стронций сернокислый и предлагаемые добавки оксидов и карбидов. В прототипе также упоминались нитриды и ионы металлического кадмия. Состав электролитов приведен в табл.1, примеры 1-3 предлагаемый электролит, пример 4 - электролит по прототипу.

Пример 1.

Для хромирования сталей использовался электролит 1. Состав электролита приведен в табл.1. В качестве компонентов добавок использовался оксид алюминия и карбид кремния. Пористость при толщине покрытия в 20 мкм отсутствовала на однородных поверхностях (плоскость, цилиндр и др.).

Пример 2.

Для хромирования медных сплавов использовался электролит 2. Состав электролита приведен в табл. 1. В качестве добавок использовались оксид алюминия и карбид кремния. Хромовые покрытия отличаются зеркальным блеском и микротвердостью до 1100 кгс/мм2. Пористость при толщине 15 мкм не обнаружена.

Пример 3.

Хромирование титановых сплавов проводилось в электролите 3 (см. табл. 1) со специальной предварительной обработкой поверхности. В качестве основного компонента добавок использовался оксид алюминия и карбид кремния. Полученное покрытие имеет высокую прочность сцепления с подложкой и декоративный блеск.

Результаты осуществления представлены в табл.2, где указаны варианты, применяемые для предлагаемого электролита в сравнении с электролитом прототипом.

Таким образом, применение предлагаемого изобретения позволяет получить хромовые покрытия на деталях из сталей, медных и титановых сплавов, сочетающие высокую микротвердость и декоративный блеск с низкой пористостью и высокой прочностью сцепления с поверхностью детали. Кроме того, этот электролит позволяет получать беспористую пленку хрома толщиной 18-25 мкм и более, что расширяет область применения хромового покрытия на детали гидравлических устройств высокого давления, например плунжерные пары топливных дизельных двигателей.

Получение относительно тонких 18-25 мкм беспористых покрытий позволяет усовершенствовать технологию нанесения покрытий на штоки и цилиндры гидравлических систем, которые ранее покрывались хромом толщиной 48-80 мкм с последующей шлифовкой. Для подавляющего большинства деталей покрытие в предлагаемом электролите может быть нанесено в пределах полей допусков на точность их изготовления и не требуют их шлифовки "под размер", а только глянцевания (доводку полировкой). Высокая прочность сцепления и отсутствие пористости обеспечивают необходимую надежность и заданный ресурс агрегата.

Литература

1. Молчанов В.Ф. Восстановление и упрочнение деталей автомобилей хромированием. М.: Транспорт. 1981 г.

2. Проспект фирмы Toron Company LTD. P.O. Воx 15. Екатеринбург 620137. Россия тел. +7(3432)516-456 факс +7(3432)485-403.

3. Ващенко С.В., Соловьева З.А. Электроосаждение износостойких хромовых покрытий из электролитов с ультрадисперсными алмазными порошками. Гальванотехника и обработка поверхности. 1994 г. 1.

4. Патент США 5582707.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2005 |

|

RU2293803C1 |

| ЭЛЕКТРОЛИТ ХРОМИРОВАНИЯ И СПОСОБ ПОЛУЧЕНИЯ ХРОМОВОГО ПОКРЫТИЯ НА СТАЛЬНЫХ ДЕТАЛЯХ | 2002 |

|

RU2231581C1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 2005 |

|

RU2301289C1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2001 |

|

RU2207401C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЧЕРНОГО ХРОМОВОГО ПОКРЫТИЯ | 1994 |

|

RU2083729C1 |

| ГРУНТОВКА | 1999 |

|

RU2196792C2 |

| СПОСОБ ОСАЖДЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА АЛЮМИНИЕВЫЕ СПЛАВЫ С ВЫСОКИМ СОДЕРЖАНИЕМ КРЕМНИЯ | 2014 |

|

RU2569199C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ЭЛЕКТРОХИМИЧЕСКИХ ПОКРЫТИЙ ИЗ САМОРЕГУЛИРУЮЩИХСЯ ЭЛЕКТРОЛИТОВ ХРОМИРОВАНИЯ | 2004 |

|

RU2283373C2 |

| Электролит на основе соединений трехвалентного хрома для получения композиционного покрытия | 2021 |

|

RU2760141C1 |

Изобретение относится к гальванотехнике, а именно к электролитическому хромированию деталей из сталей, медных и титановых сплавов в саморегулирующемся электролите, и может быть использовано для получения покрытий в изделиях авиационной техники, машиностроения и других отраслях техники, в частности в гидросистемах высокого давления. Электролит содержит, г/л: хромовый ангидрид CrO3 225-275, калий кремнефтористый K2SiF6 15-25, стронций сернокислый SrSO4 4-8, порошок оксида металла групп IVB, VB, VIB 0,5-50, порошок карбида металла групп IVB, VB, VIB 0,5-50, ПАВ 0,1-1,0. В качестве ПАВ используются хромоксан, хромин и другие. Технический результат: получение хромовых покрытий, сочетающих высокую микротвердость до 1400 кг/мм2 и декоративный блеск при снижении пористости относительно требований ГОСТ 9.301-86 более чем в 100 раз и высокой адгезии к поверхности детали. 1 з.п. ф-лы, 2 табл.

Хромовый ангидрид СrО3 - 225 - 275

Порошок оксида металла групп IVB, VB, VIB - 0,5 - 50

Порошок карбида металла групп IVB, VB, VIB - 0,5 - 50

Калий кремнефтористый K2SiF6 - 5 - 25

Стронций сернокислый SrSO4 - 4 - 8

Поверхностно-активное вещество - 0,1 - 1,0

2. Электролит по п.1, отличающийся тем, что в качестве поверхностно-активного вещества используют хромоксан или хромин.

| US 5582707, 10.12.1996 | |||

| САЙФУЛЛИН Р.С | |||

| Неорганические композиционные материалы | |||

| - М.: Химия, 1983, с.213-214 | |||

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ОСНОВЕ ХРОМА | 1997 |

|

RU2117080C1 |

| СПОСОБ НАНЕСЕНИЯ КОМПОЗИЦИОННОГО ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ | 1993 |

|

RU2121016C1 |

| Электролит для получения композиционных электролитических покрытий на основе хрома | 1989 |

|

SU1794113A3 |

Авторы

Даты

2002-08-20—Публикация

2001-01-09—Подача