Изобретение относится к способам размалывания волокнистого материала, например целлюлозы, и может быть использовано в целлюлозно-бумажной промышленности при изготовлении изделий аэродинамическим способом.

Получение аэровзвеси, как правило, происходит с использованием механических разволокнителей и сушильных устройств. Требования к качеству волокон в аэровзвеси, используемой в бумагоделательном производстве, достаточно жесткие. В аэровзвеси должен присутствовать хорошо разволокненный материал определенной влажности, поверхность волокон должна быть подсушена и отдельные волокна не должны слипаться в аэровзвеси при ее транспортировке к месту формования. При этом желательно снизить энергетические затраты на разволокнение исходного материала и получение однородной аэровзвеси с заданными параметрами.

Известны способы получения аэровзвеси волокон с помощью устройств размола исходного волокнистого материала на отдельные волокна.

Например, в способе, реализованном в устройстве [1], исходный материал увлажняют до влажности 3-6% и в дальнейшем разделяют волокна в дисковом рафинере. Такой режим требует больших энергетических затрат на процесс разволокнения.

Известно, что разволокнение потребует меньших энергетических затрат, если исходный материал будет сильно увлажнен или даже размочен в воде. Но в этом случае далее приходится сушить полученную аэровзвесь волокон, чтобы получить ее с заданными параметрами, что требует дополнительных энергетических затрат.

Известен способ получения распушенной целлюлозы [2] путем предварительного увлажнения исходного материала, размельчения и последующего разделения на волокна во взаимодействующих струях сжатого воздуха при скорости истечения воздушных струй 150-1100 м/с. Однако технология разволокнения измельченного материала в струях воздуха, истекающих с большой скоростью, достаточно энергозатратна. Этот способ получения распушенной целлюлозы [2] выбран в качестве прототипа.

Технической задачей, на решение которой направлено заявляемое изобретение, является снижение энергетических затрат на разволокнение. При этом желательно получить равномерный поток аэровзвеси, состоящей из отдельных волокон, которые имели бы необходимую влажность. Кроме того, желательно, чтобы влажность волокон не менялась при транспортировке аэровзвеси.

Сущность заявляемого изобретения заключается в том, что исходный волокнистый материал увлажняют и подают увлажненный материал вместе с потоком воздуха в первое устройство механического разволокнения, где производят предварительное разволокнение исходного материала. Далее производят окончательное разволокнение материала во втором устройстве механического разволокнения при подаче в зону разволокнения дополнительного воздуха с температурой, большей температуры материала, поступающего во второе устройство разволокнения.

Предварительное разделение исходного материала происходит без больших энергетических затрат, потому что исходный материал был увлажнен в достаточной степени, чтобы он легко разделялся. На первой стадии механического разволокнения практически не происходит влагообмена между частицами исходного материала и воздухом.

Далее производят окончательное механическое разволокнение материала во втором устройстве механического разволокнения. В это устройство поступает материал в таком состоянии, что не требуются большие энергетические затраты на его окончательное разволокнение. На этой стадии процесса разволокнение происходит при подаче в зону разволокнения дополнительного воздуха с температурой, большей температуры материала, поступающего во второе устройство. При этом в зоне разволокнения происходят процессы испарения воды с поверхности волокон и между волокнами. Вода, находящаяся внутри волокон, сохраняется, а вода, имеющаяся между волокнами и с поверхности волокон, испаряется. Соответственно повышается влажность воздуха. Поэтому выходной поток аэровзвеси содержит влажные волокна, которые при этом не слипаются друг с другом.

Для того чтобы исходно увлажненный материал на стадии предварительного разволокнения не высушивался и сохранялись условия для наименьшего потребления энергии, воздух в устройство предварительного механического разволокнения целесообразно подавать при температуре, которая не превышает температуру исходного материала.

Для того чтобы испарение влаги с поверхности волокон шло интенсивнее и интенсивнее шли процессы разволокнения, материал в зоне окончательного механического разволокнения постоянно перемешивают.

В частности, этот способ применим для подготовки аэровзвеси волокон из органического волокнистого материала, например целлюлозы.

Сущность заявляемого изобретения поясняется графическими материалами на которых представлено:

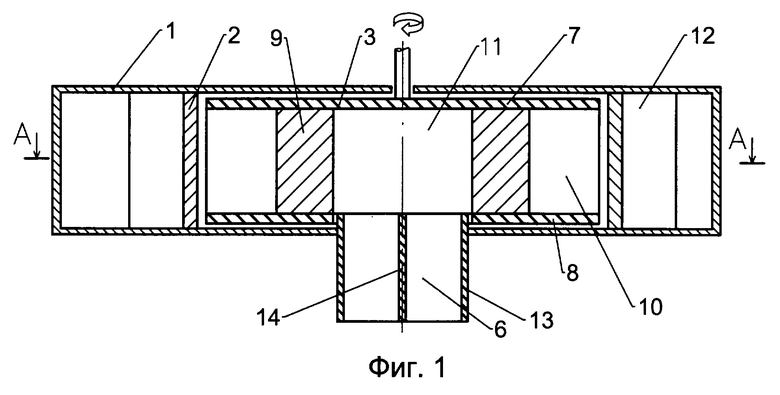

фиг. 1 - пример конструкции устройства, в котором осуществляется стадия окончательного разволокнения;

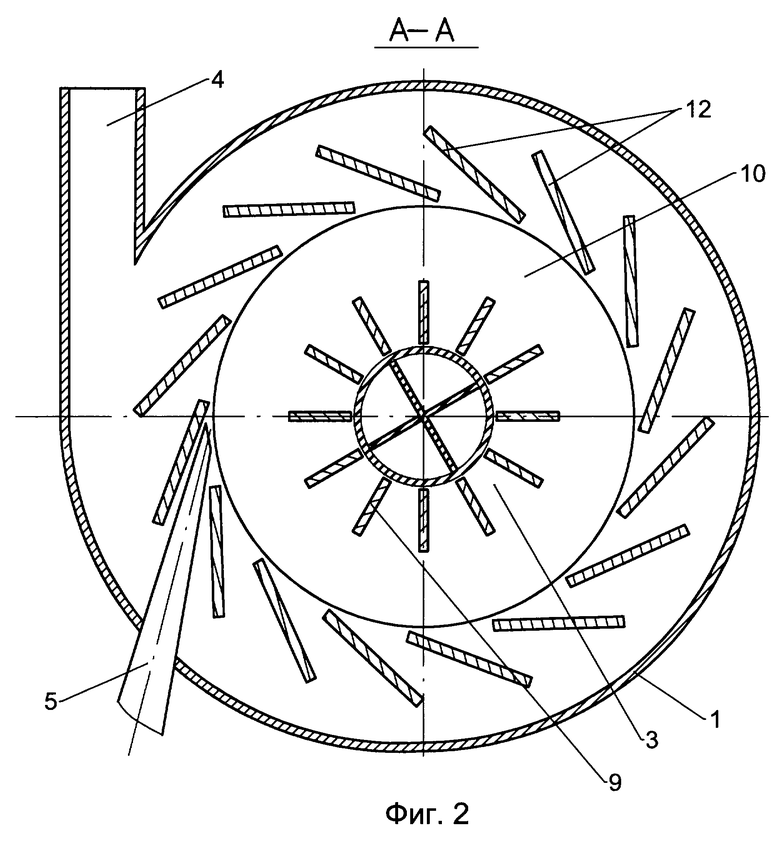

фиг.2 - то же, вид А-А;

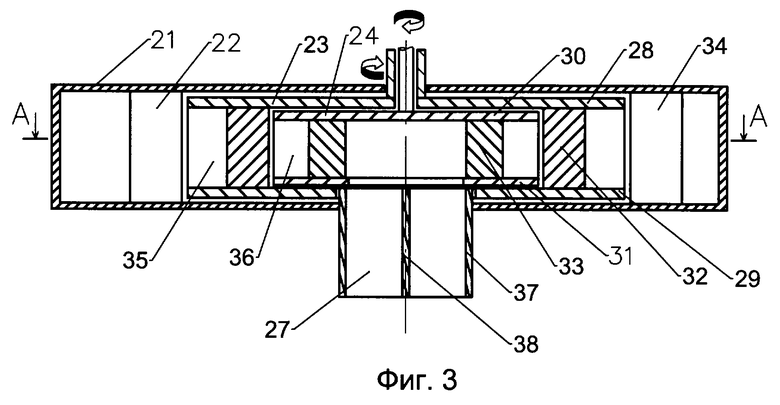

фиг. 3 - другой пример выполнения устройства, в котором осуществляется стадия окончательного разволокнения;

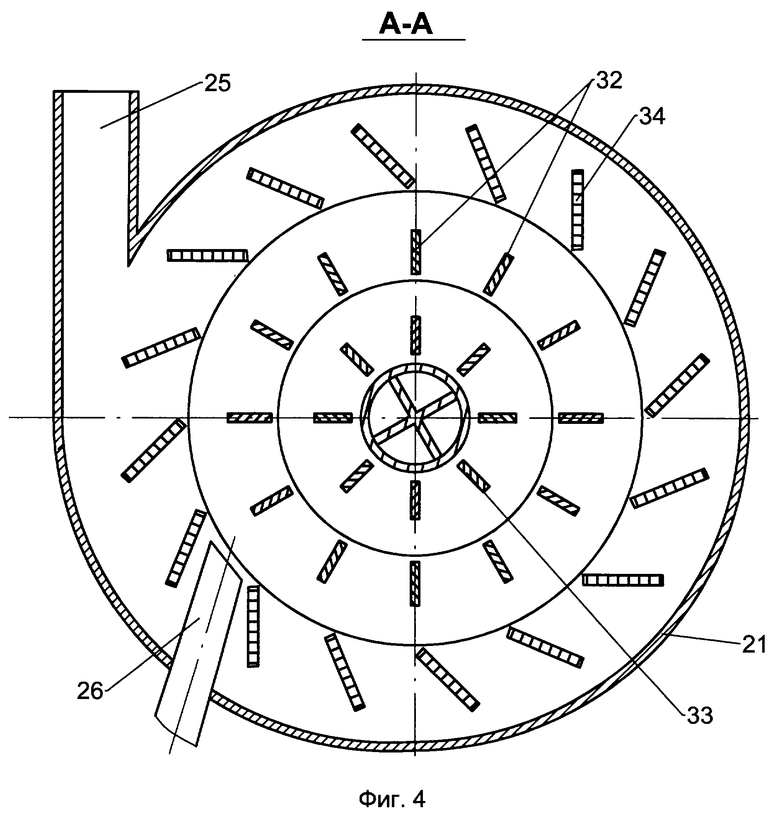

фиг.4 - то же, вид А-А.

Способ осуществляется следующим образом. Исходный волокнистый материал увлажняют. Увлажнение материала может производится, например, в устройстве для пропитки движущегося полотна, преимущественно целллюлозного [3].

Далее увлажненный материал поступает в первое устройство механического разволокнения. Лучше всего, если это устройство производит ударное воздействие на разволокняемый материал, а не перетирает его. В частности, в качестве такого устройства можно использовать конструкцию, описанную в патенте [4].

Далее производят окончательное механическое разволокнение материала в втором устройстве механического разволокнения, при подаче в зону разволокнения дополнительного воздуха с температурой, большей температуры материала, подаваемого во второе устройство.

Конструкция устройства окончательного механического разволокнения, которое может быть использовано в данном случае, приведена на фиг.1 и 2. Это устройство содержит цилиндрический корпус 1 с размещенными в нем статором 2 и ротором 3, входным каналом 4 для подачи воздуха, каналом 5 для подачи предварительно разволокненного волокнистого материала и выходным каналом 6. Ротор 3 установлен с возможностью вращения и выполнен в виде двух дисков 7 и 8 с установленными между ними лопатками 9, ориентированными преимущественно в радиальном направлении. Статор 2 содержит лопатки 12. Между статором 2 и торцевой кромкой лопаток 9 ротора 3 образована кольцевая полость 10. Выходной канал 6 выполнен в виде цилиндрической трубы 13, в которой установлены продольные перегородки 14.

Операция окончательного механического разволокнения выполняется следующим образом. В устройство через входной канал 5 в потоке воздуха подается предварительно механически разволокненный исходный материал. В канал 4 подается дополнительный воздух с температурой, большей температуры материала, попадающего в это устройство. Количество воздуха и его температура определяется параметрами конкретных теплотехнических процессов, происходящих в зоне окончательного механического разволокнения.

Зоной окончательного механического разволокнения является полость 10 устройства, куда смесь попадает через каналы между лопатками 12 статора 2. В полости 10 материал подвергается ударному воздействию лопаток 9 ротора 3 и лопаток 12 статора 2. Под действием этих ударов частички материала вовлекаются во вращательное движение в кольцевой полости 10 между статором 2 и лопатками 9 ротора 3, где и происходит разделение частичек материала на отдельные волокна. Одновременно с этим в полости 10 воздух интенсивно перемешивается с разделяемым материалом, испаряется вода с поверхности волокон, что предотвращает повторное слипание волокон. В полости 10 образуется вращающийся воздушно-волокнистый слой, который постоянно перемешивается под действием ударов о лопатки 12 статора 2 и лопатки 9 ротора 3.

Частички материала, не полностью разделенные на волокна, не могут пройти в центральную область ротора 3, так как отбрасываются центробежной силой. В центральную область ротора с потоком воздуха попадают только отдельные волокна полностью разделенного исходного материала, образуя аэровзвесь волокон. При этом волокна не слипаются, так как их поверхностный слой подсушен. Воздушный поток насыщен влагой, что позволяет не терять при дальнейшей транспортировке влажности волокон.

Процесс разделения исходного материала происходит до тех пор, пока частицы целлюлозы не разделятся на отдельные волокна и не произойдет подсушивание поверхности волокон и насыщение влагой воздушного потока.

Степень разделения материала на волокна определяется, главным образом, скоростью вращения ротора 3, давлением подаваемого воздуха, его температурой, удельным весом, влажностью и другими физическими параметрами исходного материала.

Для предотвращения закручивания выходного потока аэровзвеси выходной канал 6 выполнен в виде цилиндрической трубы 13 сплошного сечения и в ней установлены продольные разделительные перегородки 14.

Другой пример выполнения устройства для окончательного механического разволокнения приведен на фиг.3 и 4. Устройство содержит цилиндрический корпус 21, в котором размещены статор 22, первый ротор 23 и установленный внутри первого ротора 23 второй ротор 24. Корпус 21 содержит входной канал 26 для подачи предварительно измельченного волокнистого материала, входной канал 25 - для подачи дополнительного воздуха с температурой, большей температуры материала, поступающего в устройство, и выходной канал 27. Каждый ротор 23, 24 установлен на отдельном валу с возможностью вращения в одну или в разные стороны. Ротор 23 выполнен в виде двух дисков 28, 29 с установленными между ними лопатками 32. Ротор 24 также выполнен в виде двух дисков 30, 31 с установленными между ними лопатками 33. Лопатки 32 и 33 ориентированы в радиальном направлении. Статор 22 содержит лопатки 34. Между статором 22 и внешними кромками лопаток 32 первого ротора 23 образована первая кольцевая полость 35. Между внешними кромками лопаток 33 второго ротора 24 и внутренними кромками лопаток 32 первого ротора 23 образована вторая полость 36. Выходной канал 27 выполнен в виде трубы 37, вдоль которой установлены перегородки 38.

Операция окончательного механического разволокнения производится в устройстве с двумя роторами 23 и 24 (фиг.3 и 4) также при подаче в зону разволокнения через канал 25 дополнительного воздуха с температурой, большей температуры подаваемого в это устройство материала. Сначала разволокнение и испарение воды, находящейся между волокнами, происходит в области первой кольцевой полости 35 устройства, затем смесь проникает в область второй кольцевой полости 36 устройства. Наличие в устройстве двух ступеней обработки материала позволяет повысить скорость механического разволокнения, достичь высокой степени разволокнения исходного материала, возможность регулировки процессов разволокнения и испарения влаги в более широких пределах. При этом не требуется увеличение расхода воздуха. В остальном устройство работает аналогично приведенному выше варианту с одним ротором.

Таким образом, при использовании заявляемого способа материал подвергается разделению на отдельные волокна с образованием равномерного, без завихрений потока аэровзвеси с необходимой влажностью.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент США 3475791, кл. 119-156.3, 1969 г.

2. А.с. СССР 690104, D 21 D 1/02, опубл. 05.10.79, БИ 37

3. Патент РФ 2157868, D 21 G 7/00, опубл. 2001 г.

4. Патент РФ 2154706, D 21 D 1/34, опубл. 20.09.2000з

Предназначено для использования в целлюлозно-бумажной промышленности при изготовлении изделий аэродинамическим способом. Увлажненный исходный волокнистый материал подают в потоке воздуха в первое устройство механического разволокнения, в котором производят предварительное разволокнение исходного материала. Далее производят окончательное разволокнение материала во втором устройстве механического разволокнения при подаче в зону разволокнения дополнительного воздуха с температурой, большей температуры материала, поступающего во второе устройство механического разволокнения. При использовании заявляемого способа материал подвергается разделению с образованием равномерного, без завихрений потока аэровзвеси с необходимой влажностью. Обеспечивается снижение энергетических затрат на разволокнение. 2 з.п.ф-лы, 4 ил.

| Способ получения распущенной целлюлозы | 1974 |

|

SU690104A1 |

| ДИСПЕРГАТОР | 1998 |

|

RU2154706C2 |

| US 3475791 A, 04.11.1969 | |||

| US 3490704 A, 20.01.1970 | |||

| УСТРОЙСТВО ДЛЯ ПРОПИТКИ ДВИЖУЩЕГОСЯ ПОЛОТНА, ПРЕИМУЩЕСТВЕННО ЦЕЛЛЮЛОЗНОГО | 1998 |

|

RU2157868C2 |

Авторы

Даты

2003-08-27—Публикация

2001-10-24—Подача