Изобретение и устройство предназначено для механического получения волокнистой массы из волокно-содержащего сырья, таких как: солома, конопля, джут, водоросли, бамбук, осот, гречиха, жмых, древесина, сахарный тростник.

Известен способ получения волокнистого полуфабриката (патент RU №2220244, МПК D21B 1/04; D21B 1/30; D21C 1/00; D21C 1/02; опуб. 27.12.2003) из отходов ЦБК путем заливания отходов окорки древесины горячей водой с температурой 80-90°С до гидромодуля 8:1, после чего проводят термическую обработку в гидродинамическом аппарате в течение 20 мин. После обработки горячую лубяную массу подвергают размолу при той же температуре в течение 4-8 мин.

Высокое энергопотребление реализации способа, использование нескольких аппаратов не обеспечивают конкурентную способность с другими техническими решениями.

Известен способ получения механической волокнистой массы и устройство для его осуществления (патент RU №2336382, МПК D21B 1/12, опуб. 20.10.2008), основанный на использовании по меньшей мере двух рафинеров, расположенных таким образом, что смесь щепы, воды и пара сначала подается в первый рафинер, где щепу размалывают, а поток массы из первого рафинера затем поступает во второй рафинер для размола волокон до окончательной степени помола. Поток массы из пара и волокон подается по меньшей мере в первый рафинер благодаря энергии вращения ротора рафинера, так что обратного потока пара, по существу, не возникает. Поток массы, обеспечивающий работу первого рафинера, полностью подается во второй рафинер, при этом пар не отделяется от массы перед вторым рафинером. Этим обеспечивается пониженное энергопотребление на одну тонну продукции. Технологическая схема реализации изобретения имеет в своем составе не только рафинеры, но также конвейер, шнек, бункер, подающую трубу, в которой поддерживается постоянное давление пара, циклон в котором пар отделяется от волокна. Такое количество оборудования и устройств требует значительных энергозатрат и еще больших потерь энергии.

Данный способ и устройство для его осуществления выбраны в качестве прототипа.

Целью изобретения является уменьшение энергоемкости процессов получения волокнистой массы и компактное размещение устройства его осуществления.

Поставленная цель достигается тем, что замачивание и измельчение волокнисто-содержащего сырья (щепа, солома, шелуха и лузга злаковых растений и т.п.) производится без нагрева и пропарки в реакторе, заполненным водой, в донной части которого установлен измельчитель, таким образом, что его статор соединен с корпусом реактора, а ротор в виде режущего ножа, расположен с зазором с пластиной, имеющей отверстия для засасывания вместе с водой перерабатываемого сырья.

Сырье предварительно подготавливают по размерам достаточным для попадания в отверстия пластины измельчителя, всеми известными способами, например, соломорезательными и щепорубильными машинами.

Замачивание и измельчение сырья осуществляется в активном режиме при вращении режущего ножа относительно неподвижной пластины, в отверстия которой засасывается сырье вместе с водой, уровень которой в реакторе обеспечивает образование воронки, под действием центробежного поля сил.

Температура воды соответствует температуре окружающей среды и повышается в процессе разволокнения за счет процессов трения и разрыва связи волокон.

Разволокнение сырья обеспечивают: на начальном этапе - за счет разбухания, в процессе которого влагосодержание достигает от 5% до 30%, соответственно для соломы и щепы, процесс замачивания активируют с процессом измельчения, который является основным для разволокнения.

В процессе измельчения в реакторе образуется воронка, под действием центробежного поля сил, в которой возникает давление разрежения, а после проникновения пульпы, через отверстие в пластине, разрежение трансформируется в напор, под его действием пульпа по трубопроводу подается в сепаратор гидродинамического действия.

Гидродинамическое действие сепаратора обусловлено тангенциальным присоединением трубопровода подачи пульпы к корпусу сепаратора, в результате центробежного поля сил отделение волокон осуществляется по всей поверхности решетки, а в центральной ее части происходит интенсивное измельчение сырья за счет центростремительного поля сил, под действием которого сырье возвращается в реактор, через патрубок, расположенный в нижней части сепаратора.

Такое совокупное гидродинамическое воздействие на сырье и волокно усиливает процессы разволокнения с уменьшением энергозатрат на их осуществление.

Решетка, размещенная внутри корпуса сепаратора, имеет прозоры (отверстия), обеспечивающие проникновение пульпы с волокнами требуемого размера и последующий слив ее на ленту сетчатого транспортера для обезвоживания волокна и транспортирование его за пределы реактора.

Все оборудование в составе устройства для механического получения волокнистой массы компактным образом размещается в реакторе, что обеспечивает минимальные площади для его установления и экологическую чистоту производства -исключаются проливы пульпы и испарений.

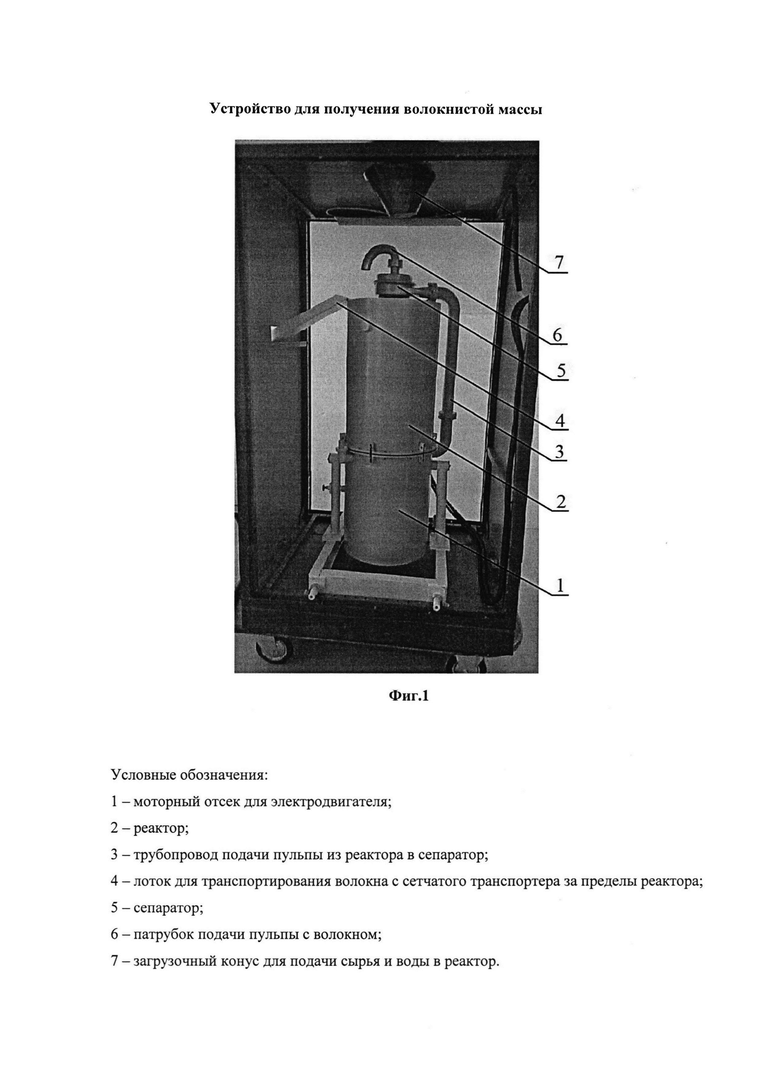

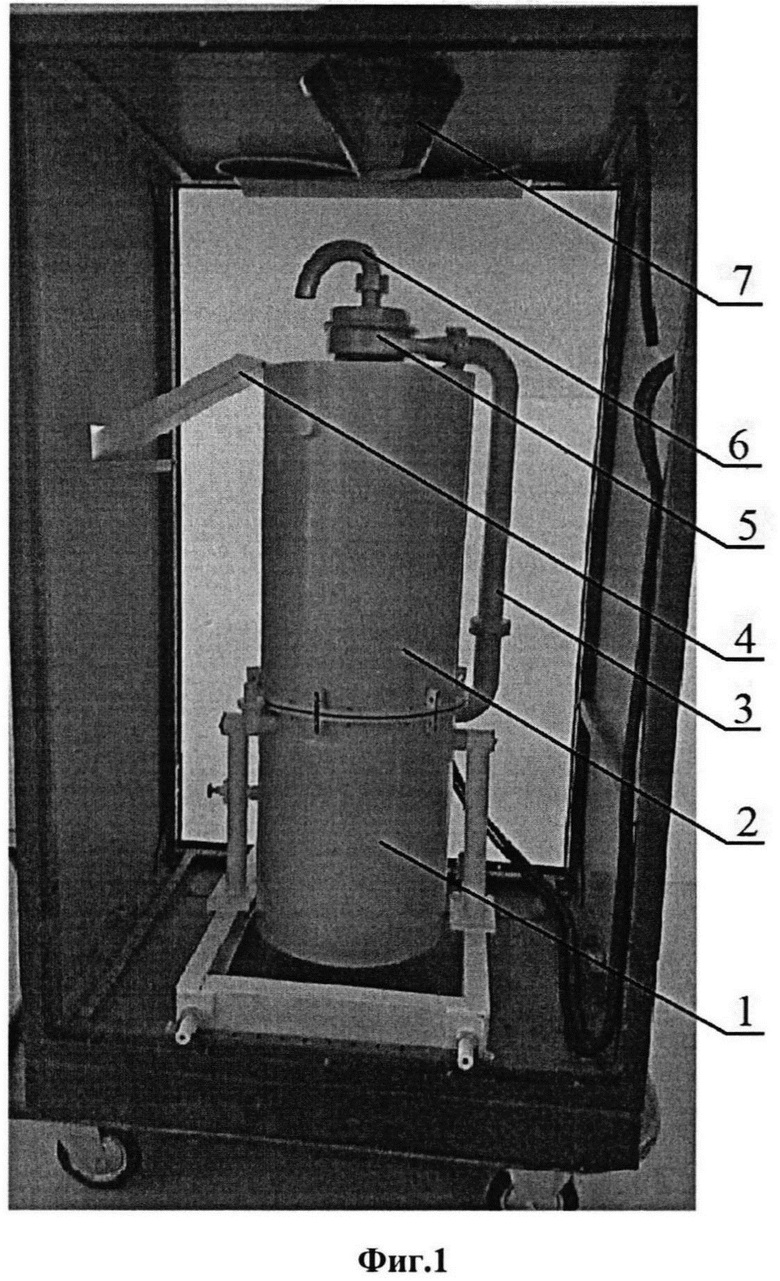

На Фиг. 1. представлено устройство, реализующее данное изобретение, где: 1 - моторный отсек для электрического двигателя; 2 - реактор с измельчителем в донной части; 3 - трубопровод для подачи пульпы из реактора в сепаратор; 4 - лоток для транспортирования волокна с сетчатого транспортера за пределы реактора; 5 - корпус сепаратора гидродинамического действия, в котором происходит разделение измельченного до требуемой фракции волокна; 6 - патрубок подачи пульпы с измельченным волокном на ленту сетчатого транспортера; 7 - конус для подачи сырья и воды в реактор.

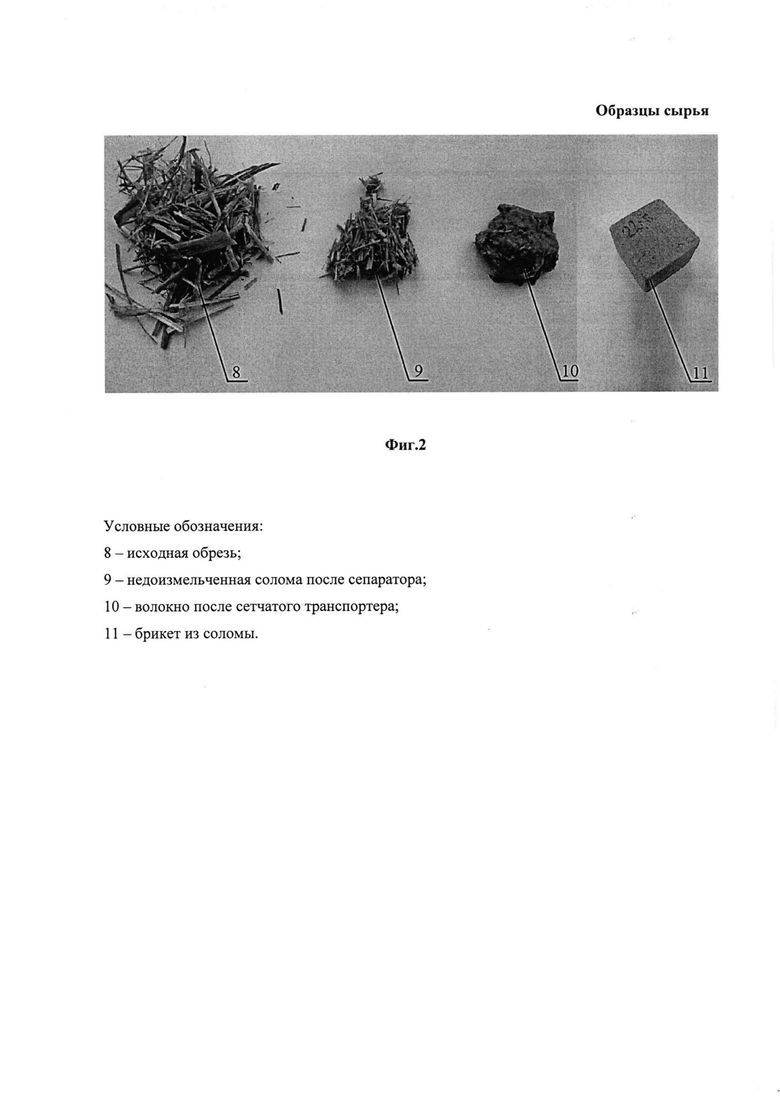

На Фиг. 2. показаны образцы сырья - солома пшеничная: 8 - исходная обрезь длиной 20-40 мм; 9 - недоизмельченная солома после сепаратора; 10 - волокно после сетчатого транспортера; 11 - брикет из соломы.

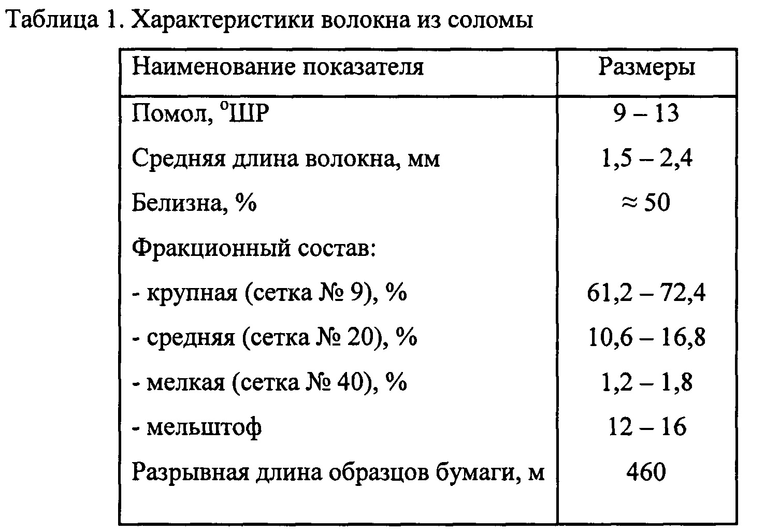

В таблице 1 представлены характеристики волокна из соломы, которые являются технологически приемлемыми при использовании его в качестве:

- механической целлюлозы, как основы для производства картона, дббавка к низкосортной бумаге (крафт, эрзац);

- получения термомеханической (ТМ), химико-термо-механической (ХТМ), сульфатной, натронной целлюлозы;

- наполнителя для производства пластмассовых изделий;

- материала для производства плитных изделий типа: ДВП, ДСП;

- теплоизоляционного материала (негорючего фунгицидного), типа эковаты;

- брикета, как готового продукта для производства всего вышеперечисленного;

- строительного изделия: блок, брус, плита, кирпич.

Пример 1 реализации способа получения волокнистой массы из соломы: Солома предварительно подготавливается резкой на обрези 20-40 мм с использованием соломорезки и помещается через загрузочный конус 7 в реактор 2, который заполнен водой до уровня воронкообразования при замачивании и измельчении. Включением электрического двигателя в моторном отсеке 1, образующаяся в процессе измельчения пульпа, подается в напорном режиме по трубопроводу 3 в сепаратор 5 гидродинамического действия. Пульпа с недоизмельченными обрезями соломы возвращается из сепаратора 5 через патрубок в нижней его части обратно в реактор 2.

Пульпа с волокнами требуемого размера подается из патрубка 6 сепаратора 5 на сетчатую ленту транспортера, где волокно обезвоживается и транспортируется за пределы реактора 5. Обезвоженное волокно с ленты транспортера поступает на лоток 4, по которому самотечным образом транспортируется для дальнейшего применения. Пример 2 получения волокнистой массы из щепы по заявляемому способу: Древесные отходы предварительно измельчаются на щепорубильной машине в щепу размером до 35 мм и помещается через загрузочный конус 7 в реактор 2, который заполнен водой до уровня воронкообразования при замачивании и измельчении. Включением электрического двигателя в моторном отсеке 1, образующаяся в процессе измельчения пульпа, подается в напорном режиме по трубопроводу 3 в сепаратор 5 гидродинамического действия. Пульпа с недоизмельченными обрезями соломы возвращается из сепаратора 5 через патрубок в нижней его части обратно в реактор 2.

Пульпа с волокнами требуемого размера подается из патрубка 6 сепаратора 5 на сетчатую ленту транспортера, где волокно обезвоживается и транспортируется за пределы реактора 5. Обезвоженное волокно с ленты транспортера поступает на лоток 4, по которому самотечным образом транспортируется для дальнейшего применения.

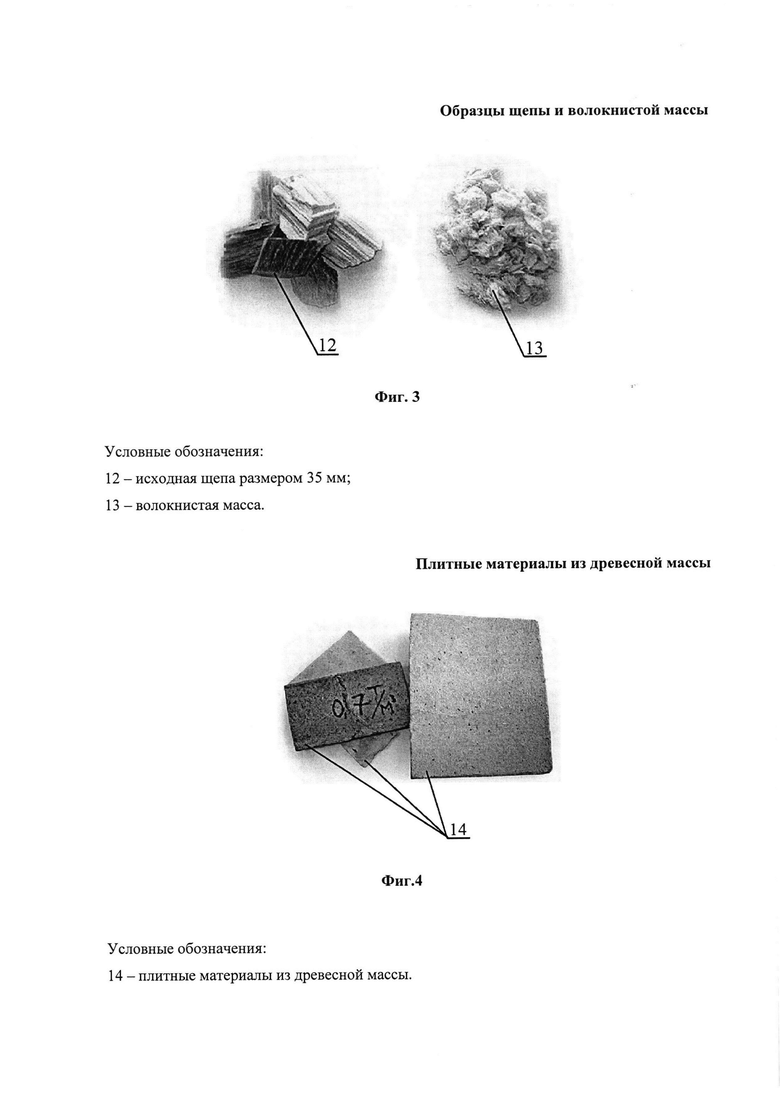

На Фиг. 3-4 приведены образцы щепы размером до 35 мм - 12, волокнистой массы - 13 и плитных материалов - 14 из древесины, имеющие следующие отличительные особенности:

- удельные энергозатраты получения волокна из щепы не превышают 0,5-0,8 МВт⋅час/тн, что делает возможным организацию производства переработки древесины непосредственно по месту нахождения сырья (леспромхозы, ДОКи и т.д.);

модульность, компактность и мобильность исполнения всего технологического оборудования для переработки древесины, включая: щепорубильные установки, окорочные станки (при необходимости). Это расширяет возможности переработки древесного сырья и значительно снижает транспортные расходы на его перевозку;

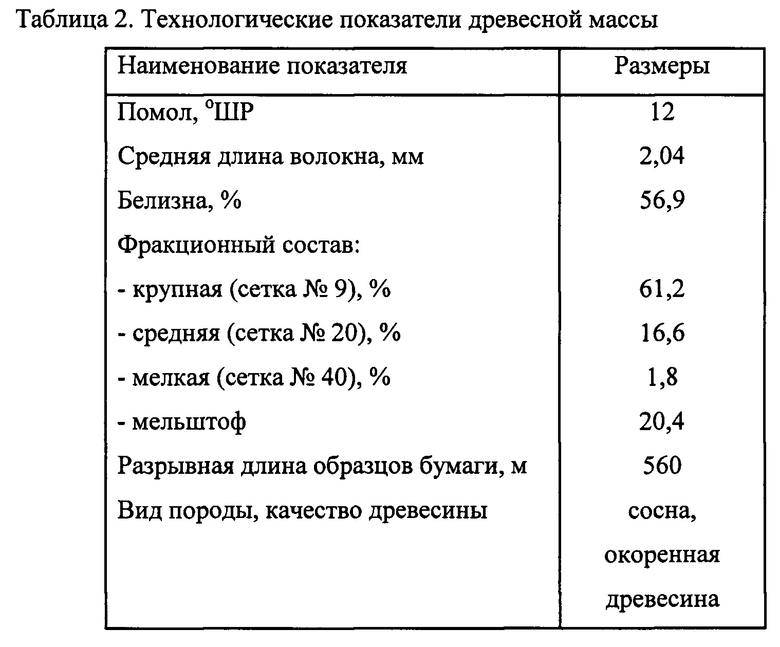

- широкий диапазон применения получаемой древесной массы, обусловленный ее технологическими показателями (Таблица 2), позволяет использовать волокнистый полуфабрикат в производстве бумаги, картона, плитных материалов (МДФ, ДВП), гипсо-, цементоволокнистых изделий, теплоизоляционных материалов, строительных смесей и т.п.

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнистый полуфабрикат из лузги подсолнечника и способ его получения (варианты) | 2023 |

|

RU2813172C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНЫХ ПЛИТ | 2013 |

|

RU2541323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНО-ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2020 |

|

RU2745866C1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ ПИРОЛИЗНОЙ ЖИДКОСТИ И УГЛЯ | 2018 |

|

RU2688740C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ ФОРМОВОЧНОЙ МАССЫ | 1994 |

|

RU2074817C1 |

| Способ и устройство для подготовки сырья в производстве строительных материалов | 2016 |

|

RU2671141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483150C2 |

Способ и устройство предназначены для получения волокнистой массы из волокносодержащего сырья путем замачивания и измельчения без нагрева и пропарки в реакторе, заполненном водой. Сырье предварительно подготавливают по размерам, достаточным для попадания в отверстия пластины измельчителя, и замачивают в активном режиме при вращении режущего ножа. Уровень воды в реакторе способствует образованию воронки под действием центробежного поля сил, в которой создается разрежение, трансформирующееся внутри статора измельчителя в напор, что интенсифицирует разволокнение сырья. Пульпа под напором подается в сепаратор, где происходит отделение волокон с помощью решетки с прозорами от недоизмельченного сырья, которое возвращается в реактор для доизмельчения. Пульпа с волокнами требуемого размера обезвоживается и транспортируется на ленте сетчатого транспортера за пределы реактора. Вода добавляется в реактор при срабатывании датчика уровня. 2 н. и 3 з.п. ф-лы, 4 ил., 2 табл.

1. Способ механического получения волокнистой массы из волокнисто-содержащего сырья производится без нагрева и пропарки в реакторе с водой путем его замачивания и измельчения, отличающийся тем, что замачивание и измельчение осуществляется в активном режиме при вращении режущего ножа с одновременным созданием за счет этого давления разрежения в образующейся при этом воронке, а также напора в статоре измельчителя.

2. Способ по п. 1, отличающийся тем, что пульпу с недоизмельченным сырьем возвращают в реактор для доизмельчения и транспортирования за пределы реактора с помощью сетчатого транспортера.

3. Способ по пп. 1, 2, отличающийся тем, что объем воды в реакторе, необходимый для воронкообразования, регулируют датчиком уровня.

4. Устройство получения волокнистой массы, состоящее из реактора с размещенным в его донной части измельчителем, статор которого соединен с реактором, а ротор в виде режущего ножа расположен с зазором с пластиной, имеющей отверстия для засасывания пульпы и последующей ее подачи по наружному от реактора трубопроводу в сепаратор гидродинамического действия.

5. Устройство по п. 4, отличающееся тем, что сетчатый транспортер размещают в окрестности сепаратора внутри реактора в соприкосновении с лотком для сброса в него волокнистой массы.

| Гидроразбиватель | 1976 |

|

SU604885A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕХАНИЧЕСКОЙ ВОЛОКНИСТОЙ МАССЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2336382C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА | 2003 |

|

RU2220244C1 |

| RU 98111597 A, 27.03.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ СЫВОРОТКИ ПРОТИВ ВИРУСНОГО ЭНТЕРИТА НОРОК | 1992 |

|

RU2049478C1 |

| EP 1826314 A1, 29.08.2007 | |||

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПОЛУФАБРИКАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2483150C2 |

| Двухтактный формирователь для управления тиристорами инвертора | 1981 |

|

SU970591A1 |

Авторы

Даты

2019-08-15—Публикация

2018-02-05—Подача