Изобретение относится к области ракетной техники и может быть использовано при проведении научно-исследовательских и опытно-конструкторских работ, а также в технологическом процессе изготовления зарядов твердого топлива для ракетных двигателей.

Канальные конструкции зарядов широко используются в ракетных двигателях различного назначения. При воспламенении таких зарядов возникают значительные кратковременные, как правило, растягивающие перепады давления. По данным экспериментальной отработки в двигателе неуправляемой ракеты калибром 80 мм со свободно вложенным канальным зарядом-моноблоком величина радиального перепада давления достигает ~30 кгс/см2 за время 10-20 мс. Воздействие перепада давления обуславливает растягивающее напряжение в заряде, которые могут привести к его разрушению. В связи с этим при проектировании и отработке, а в отдельных случаях и при серийном изготовлении вкладных канальных зарядов, необходима объективная оценка их прочности. Возможности расчетной оценки, в данном случае, ограничены наличием весьма приближенных данных по физико-механическим характеристикам топлива, определение которых производится стандартными методами в условиях нагружения, отличных от реальных. Кроме того, расчетная оценка прочности существенно усложняется при наличии сложного, например звездообразного, профиля канала.

В практике отработки ракетных двигателей твердого топлива (РДТТ) известен способ, по которому заряд нагружают перепадом давления, характер изменения которого близок к реальным условиям работы РДТТ. Однако он весьма сложен в аппаратурном оформлении и включает в себя источник рабочего газа, расходную емкость, соединительную арматуру с пневмоклапанами, рабочую камеру и др. Недостатком такого способа является невозможность обеспечения высокоградиентного нагружения полости канала заряда давлением, сложность и громоздкость используемого оборудования и аппаратуры. Более совершенным является техническое решение по способу, изложенному в патенте России 2170837, принятому авторами за прототип. По указанному способу используют эффект гидронагружения полости камеры сгорания ракетного двигателя для объективной оценки напряженно-деформированного состояния в реальных условиях заполнения корпуса неотвержденной топливной массой.

Недостатком прототипа является его ограниченные возможности по обеспечению высоких нагрузочных градиентов давления.

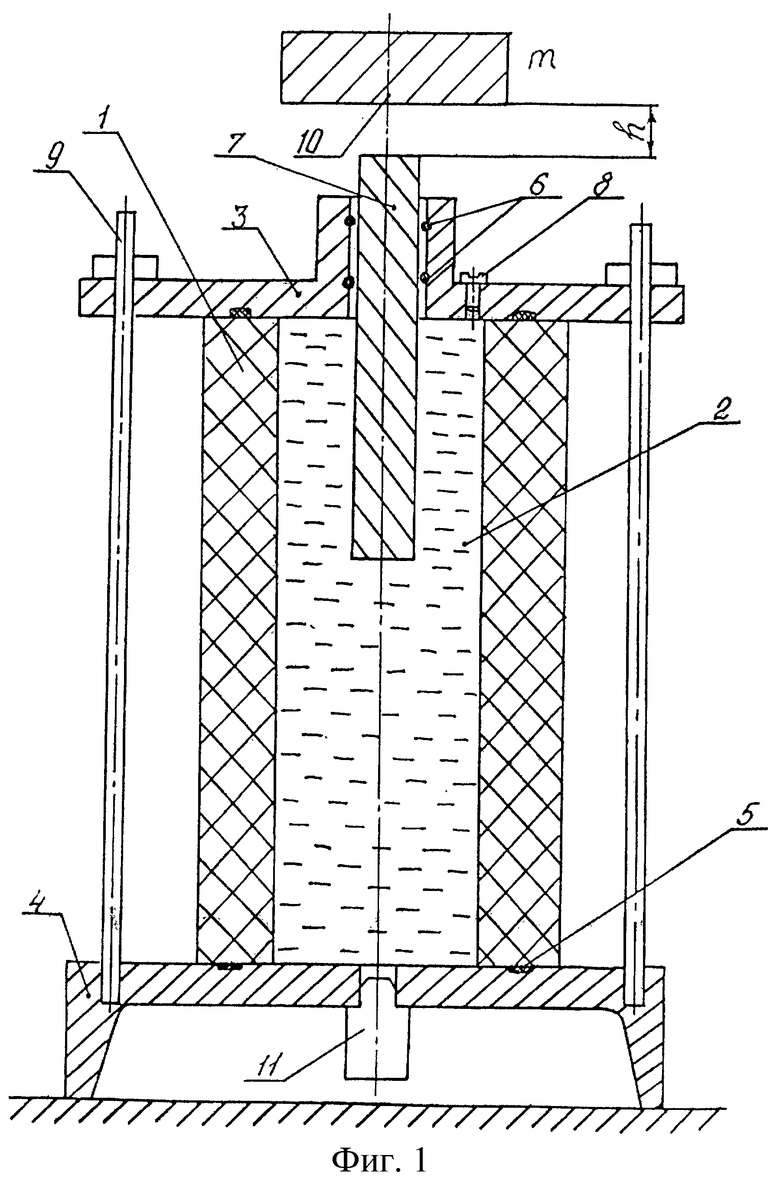

Технической задачей изобретения является разработка простого в конструктивном исполнении устройства, обеспечивающего высокоградиентное нагружение заряда твердого ракетного топлива (ТРТ) радиальным перепадом давления. Предлагаемое устройство (фиг. 1) включает в себя испытуемый заряд, канал которого заполнен жидкостью, герметизирующую крышку с отверстиями, узел нагружения, включающий механизм ударного действия, стержневой поршень, установленный в отверстие крышки и размещенный в жидкости в канале заряда, при этом механизм ударного действия установлен на одной оси с поршнем (например, копром), воздействующим на поршень при испытании.

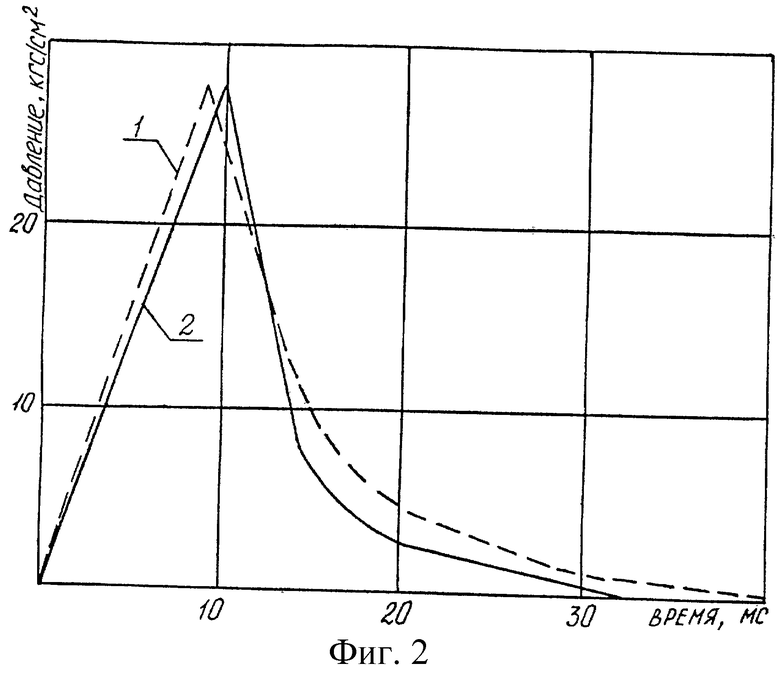

На фиг.2 приведена типовая кривая "давление-время" для реального двигателя (1) и кривая (2), полученная при проведении испытаний в заявленном устройстве. Получены практически идентичные зависимости.

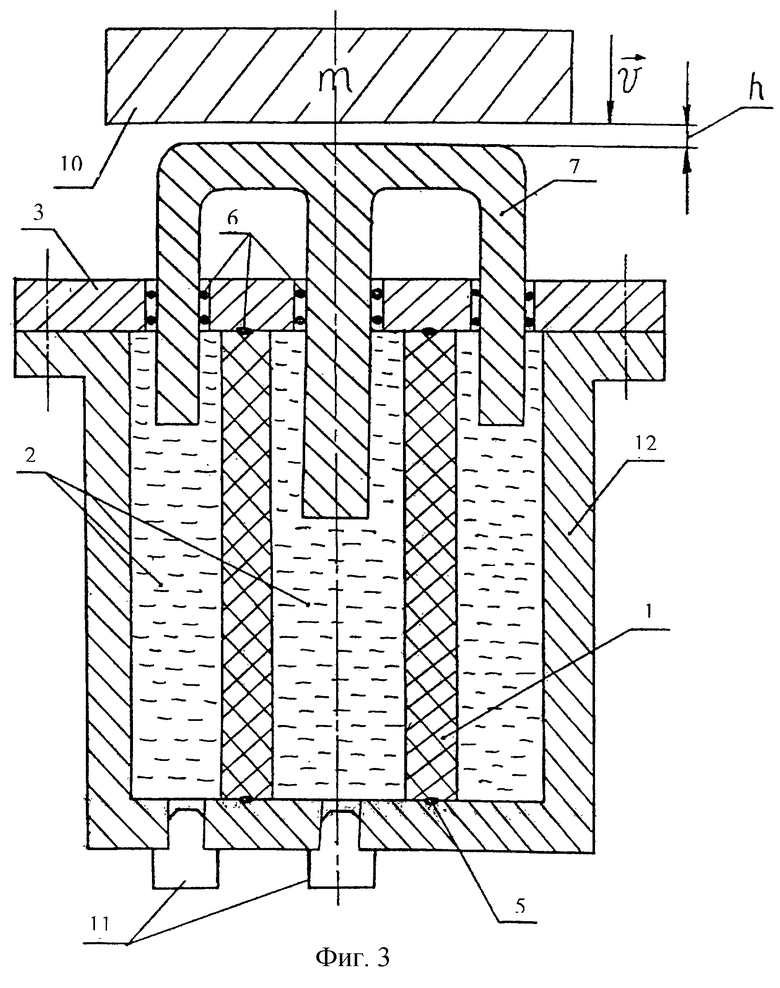

Для обеспечения всестороннего нагружения давлением испытуемый заряд может быть помещен в корпус (фиг.3). Это позволяет, заполнив жидкостью полости канала и зазора между корпусом и наружной поверхностью заряда, загерметизировав и изолировав эти полости друг от друга, используя многостержневой поршень, стержни которого размещены в обеих полостях, осуществить нагружение заряда радиальным перепадом давлений, имитирующим натурные условия (т.е. воздействие давления, как со стороны канала, так и со стороны наружной поверхности).

Существенными отличительными признаками предложенного устройства от прототипа являются

1. Размещение в полости канала заряда, заполненного жидкостью, стержневого поршня.

2. Снабжение устройства ударным механизмом.

3. Использование многостержневого поршня для всестороннего нагружения заряда.

Это позволяет реализовать простую конструкцию устройства с более широкими техническими возможностями, чем у способа-прототипа.

Достигаемый технический результат изобретения - обеспечение высокоградиентного нагружения заряда радиальным перепадом давления, реализация максимально приближенного к натурным условиям режима нагружения заряда радиальным перепадом, что позволяет существенно повысить эффективность НИОКР и качество изготовления зарядов.

Регулирование градиента нагружения давлением обеспечивается выбором соответствующих геометрических размеров стержней поршня (диаметра, длины), их количеством и величиной кинетической энергии (mV2/2) падающего груза копра.

Устройство и его работа иллюстрируются следующими графическими материалами:

Фиг.1. Конструкция устройства для испытания на прочность твердотопливных зарядов.

1 - испытуемый заряд;

2 - жидкость;

3 - фланец;

4 - поддон;

5,6 - уплотнения;

7 - стержневой поршень;

8 - винт (заглушка);

9 - шпильки;

10 - ударный груз копра;

11 - датчик давления.

Фиг.2. Типовая осциллограмма "давление-время" в полости канала заряда: 1 - в двигателе; 2 - в предложенном устройстве.

Фиг. 3. Конструкция устройства, обеспечивающая всестороннее воздействие давления на испытуемый заряд:

1 - испытуемый заряд;

2 - жидкость;

3 - фланец;

5,6 - уплотнения;

7 - многостержневой поршень;

10 - ударный груз копра;

11 - датчики давления;

12 - корпус.

Устройство (фиг. 1. ) состоит из испытуемого заряда (1), канал которого заполнен жидкостью (2), а торцы загерметизированы фланцем (3) и поддоном (4) с уплотнениями (5, 6). Внутри канала размещен стержневой поршень (7). При установке поршня излишек жидкости сливается через отверстие во фланце, заглушаемое затем винтом (8). Фланец и поддон стянуты шпильками (9). При испытании груз копра (10) ударно взаимодействует с поршнем (7), что обеспечивает нагружение полости канала заряда давлением, величину которого регистрируют датчиком (11), установленным в поддоне. Применение копра позволяет регулировать величину ударного импульса за счет изменения массы груза (m) и высоты (h). Типовая осциллограмма (1) "давление-время" для канала заряда приведена на фиг.2. При проведении испытаний на заявляемом устройстве получена практически идентичная кривая (2).

На фиг. 3 показана конструкция устройства для всестороннего нагружения испытуемого заряда (1) давлением, что позволяет обеспечить режим нагружения, идентичный натурным условиям, т.е. динамически нагрузить реальным давлением полости канала и зазора. Подбор режима нагружения, помимо варьирования величинами m и h, обеспечивается регулировкой длины, диаметра, первоначальной глубины погружения в жидкость (2) стержней многостержневого поршня (6), количеством их, размещенных в зазоре между зарядом и стаканом (7), с регистрацией осциллограмм "давление-время" в полостях канала и зазора контрольными датчиками давления (8) при воздействии на поршень ударного груза (9) копра.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕЛЕСКОПИЧЕСКИЙ ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ | 2003 |

|

RU2241846C1 |

| ТВЕРДОТОПЛИВНЫЙ ЗАРЯД ГАЗОГЕНЕРАТОРА | 2002 |

|

RU2213245C1 |

| ЗАРЯД ТВЕРДОГО ТОПЛИВА ДЛЯ РАКЕТНОГО ДВИГАТЕЛЯ УПРАВЛЯЕМОЙ РАКЕТЫ | 2002 |

|

RU2211352C1 |

| КАТАПУЛЬТНОЕ УСТРОЙСТВО | 2009 |

|

RU2391255C1 |

| ТВЕРДОТОПЛИВНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2001 |

|

RU2213242C2 |

| ТВЕРДОТОПЛИВНЫЙ ГАЗОГЕНЕРАТОР ДЛЯ КАТАПУЛЬТНОГО ПОРШНЕВОГО УСТРОЙСТВА РАКЕТЫ | 2008 |

|

RU2372511C1 |

| ЗАРЯД ТВЕРДОГО РАКЕТНОГО ТОПЛИВА | 2003 |

|

RU2248457C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАДИАЛЬНОГО ПЕРЕПАДА ДАВЛЕНИЯ В КАНАЛЬНОМ ЗАРЯДЕ РДТТ | 2005 |

|

RU2295053C1 |

| РАКЕТНЫЙ ДВИГАТЕЛЬ ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2282743C2 |

| ЗАРЯД НЕМЕТАЛЛИЗИРОВАННОГО ТВЕРДОГО ТОПЛИВА | 2001 |

|

RU2202096C2 |

Устройство для испытания на прочность канальных твердотопливных зарядов включает собственно заряд, канал которого заполнен жидкостью, и герметизирующую канал крышку с отверстиями. Устройство снабжено узлом нагружения, включающим механизм ударного действия, и поршнем. Поршень установлен в отверстие крышки и размещен в жидкости. Механизм ударного действия установлен на одной оси с поршнем. Изобретение позволит разработать простое по конструкции устройство для испытания на прочность канальных твердотопливных зарядов, обеспечивающее высокоградиентное нагружение заряда твердого топлива радиальным перепадом давления. 2 з.п.ф-лы, 3 ил.

| СПОСОБ ФОРМОВАНИЯ ЗАРЯДА РДТТ | 2000 |

|

RU2170837C1 |

| СПОСОБ ЗАЩИТЫ РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА СО СКРЕПЛЕННЫМ С КОРПУСОМ ЗАРЯДОМ | 1997 |

|

RU2122646C1 |

| Способ изготовления баллона давления сложной формы | 1991 |

|

SU1811564A3 |

| СПОСОБ ИСПЫТАНИЙ РАКЕТНЫХ ДВИГАТЕЛЕЙ ТВЕРДОГО ТОПЛИВА И СТЕНД, РЕАЛИЗУЮЩИЙ ЕГО | 1997 |

|

RU2133457C1 |

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| US 3364809 A, 23.01.1968 | |||

| US 3379796 A, 23.04.1968. | |||

Авторы

Даты

2003-08-27—Публикация

2002-01-15—Подача