Заявляемое изобретение относится к машиностроению, а именно к виброизолирующим опорам, предназначенным для гашения колебаний различных объектов, и может быть использовано, например, для установки двигателей внутреннего сгорания в автомобилях.

Известна гидравлическая опора двигателя [1] , содержащая заполненный жидкостью цилиндрический корпус по крайней мере с частично резиново-эластичными стенками, размещенную в нем и делящую его полость на камеры промежуточную пластину с сообщенными между собой частично кольцеобразными каналами ее периферии с перегородками в каждом из них между входом и выходом, при этом каждый кольцеобразный канал образован цилиндрическим участком с отогнутыми наружными краями чашеобразной штампованной листовой детали, которые обращены друг к другу доньями, между которыми размещена пластина диаметром, равным наружному диаметру отогнутых краев чашеобразной детали, имеющей осевое отверстие на периферии для сообщения кольцеобразных каналов, и уплотнение на внутренней поверхности цилиндрического корпуса. Вход одного из кольцеобразных каналов и выход другого радиальные и выполнены соответственно в цилиндрических участках чашеобразных деталей, а перегородки - в виде вкладышей Конструкция опоры позволяет регулировать длину перепускного канала и, как следствие, выбирать оптимальный режим работы. Однако опора сложна в изготовлении и требует значительных технологических затрат.

Известна гидравлическая виброопора [2], содержащая образующие рабочую камеру два крепежных элемента для связи соответственно с виброизолируемым и виброактивным объектами, размещенный между ними упругий элемент и связанный с одним из крепежных элементов поддон, и делящую рабочую камеру на полости и связанную периферийной частью с одним из крепежных элементов, а центральной - с другим, гофрированную упругую мембрану с дросселирующими отверстиями на периферии.

В качестве прототипа выбрана гидравлическая виброопора [3], содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем металлической разделительной перегородкой, выполненной как с периферийной кольцевой полостью и тангенциально примыкающими к ней и камерам дроссельными канатами, так и с дополнительными дроссельными каналами в ее средней части, сообщающими указанные камеры, из которых рабочая камера ограничена опорной платой и обечайкой, а компенсационная - мембраной, при этом внутри металлической разделительной перегородки выполнена промежуточная камера, сообщающаяся с другими камерами посредством дополнительных дроссельных каналов этой перегородки.

Задачей изобретения являлось упрощение конструкции, ускорение сборки и обеспечение ремонтопригодности гидравлической виброопоры, по меньшей мере, без потери качественные показателей.

Указанная задача решается следующим образом.

По первому варианту в гидравлической виброопоре, содержащей крепежный элемент виброизолируемого объекта, заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой по меньшей мере с одним дроссельным каналом, сообщающим указанные камеры, и мембраной, согласно предложению в качестве разделительной перегородки установлен резиново-эластичный несущий элемент чашеобразной формы с закрепленным в его выпуклой части крепежным элементом виброизолируемого объекта, рабочая камера ограничена мембраной, а компенсационная - дном корпуса, корпус при этом дополнительно снабжен металлической крышкой с отверстием для крепежного элемента.

Подобная конструкция опоры позволяет уменьшить количество сборочных деталей (в частности, изготовлять корпус и дно корпуса как единое целое в виде одной сборочной единицы), а также предохранить резиново-эластичный элемент от внешних механических повреждений. Периферийную часть мембраны предпочтительно изготавливать гофрированной с целью изменить потоки демпфирующей жидкости и, как следствие, улучшить диссипативные свойства гидравлической опоры. Крепежный элемент выполнен составным: из хвостовика, непосредственно закрепленного в резиново-эластичном элементе, и штока с установочной поверхностью под вибриозолируемый объект, связанных между собой посредством резьбового соединения. Центральную часть мембраны целесообразно соединить с хвостовиком крепежного элемента, а для достижения необходимой герметичности закрепления поджать соединение штоком крепежного элемента.

Для дальнейшего облегчения сборки опоры и дополнительно возможности заменяемости отдельных узлов опоры мембрана закрепляется периферийным участком на установочном кольце, наружный диаметр которого равен внутреннему диаметру стенок корпуса.

Конструктивно аналогично установлен в корпусе и резиново-эластичный несущий элемент. Установка таких колец в корпус занимает мало времени.

По второму варианту в гидравлической опоре в качестве разделительной перегородки установлен составной несущий элемент, периферийная часть которого выполнена резиново-эластичной или из полиуретана, а центральная - из верхней и нижней полиамидных шайб, нижняя шайба и периферийная часть связаны между собой посредством присоединения к металлическому основанию чашеобразной формы: шайба - по внутренней поверхности основания, периферийная часть - по наружной поверхности, в нижней шайбе и основании выполнено, по меньшей мере, одно сквозное осевое нецентральное отверстие (параллельное продольной оси опоры), а в верхней шайбе - тангенциальный паз, шайбы состыкованы герметично по контактной плоскости и совмещены с образованием одним отверстием и одним пазом Г-образного дроссельного канала.

Герметичность контакта, а также соединение нижней шайбы и основания осуществлено посредством шайбы, надетой на хвостовик крепежного элемента и передающей осевое усилие от подкручивания резьбового соединения хвостовика и штока.

Для исключения возможных ударных нагрузок на днище корпуса (когда основание и днище вступает в соприкосновение, т.е. виброизолирующий потенциал опоры уже исчерпан) закреплен резиново-эластичный или полиуретановый отбойник. Как и в первом варианте, возможно крепление мембраны и упругого элемента в корпусе посредством установочных колец, закрепленных на внутренней стенке корпуса.

Гидравлическая виброопора поясняется чертежами, где:

- на фиг.1 показана виброопора по первому варианту, вид сбоку в разрезе;

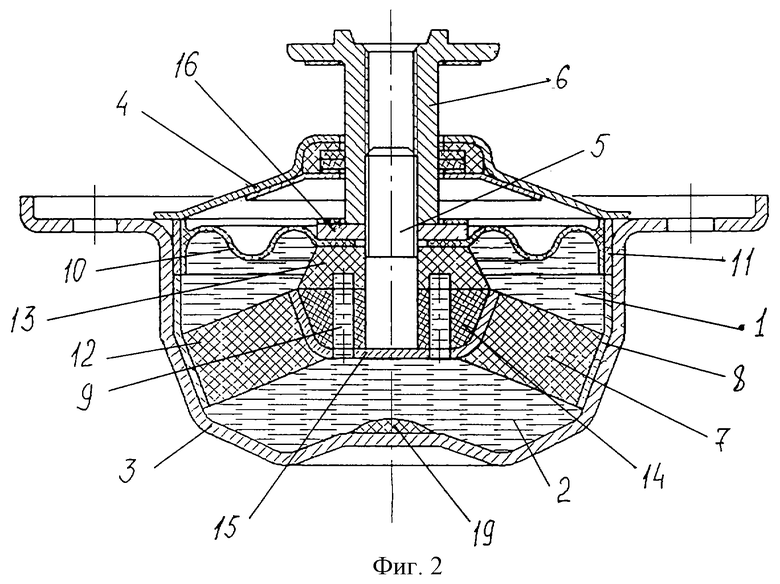

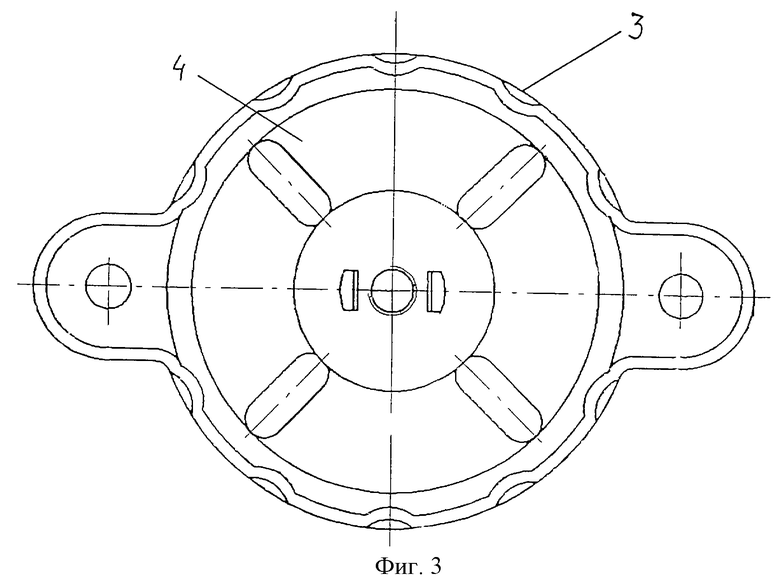

- на фиг.2 представлена виброопора по второму варианту, вид сбоку в разрезе;

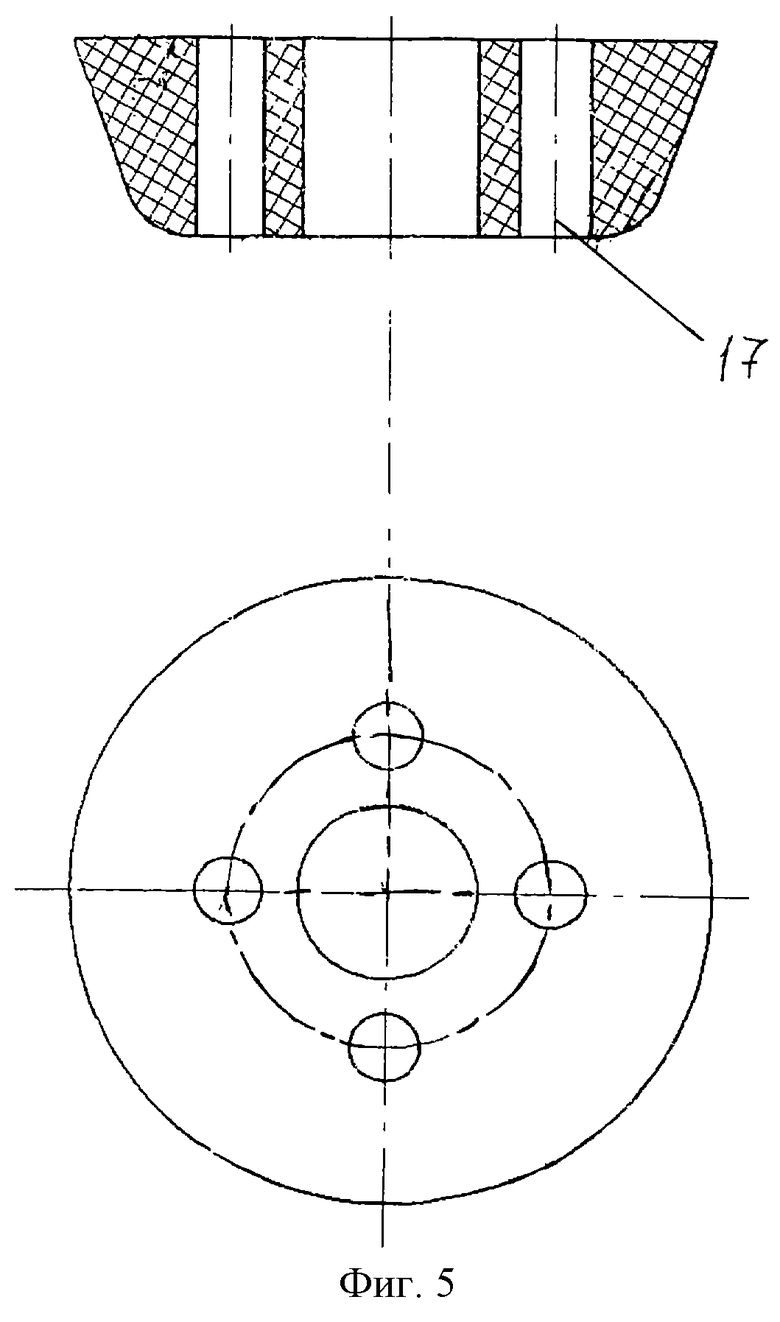

- на фиг. 3 показана виброопора по первому и второму вариантам, вид сверху;

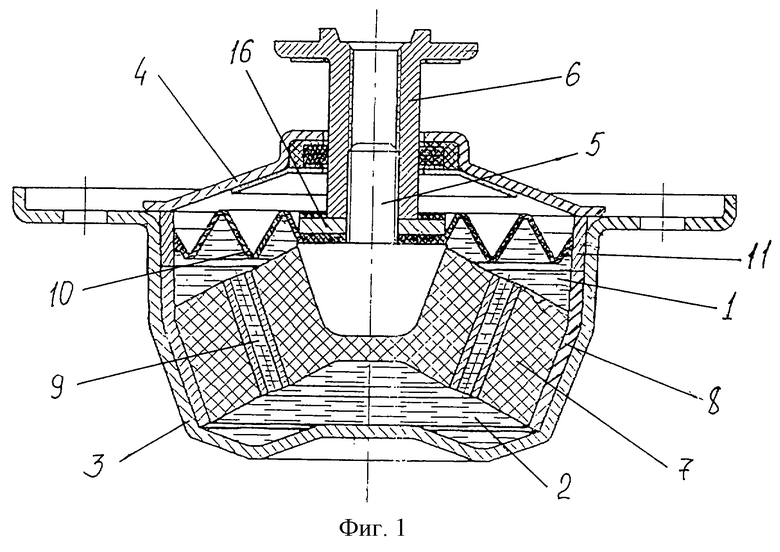

- на фиг.4 показана верхняя шайба упругого несущего элемента (второй вариант);

- на фиг. 5 показана нижняя шайба упругого несущего элемента (второй вариант).

Гидравлическая виброопора содержит заполненные демпфирующей жидкостью рабочую 1 и компенсационную 2 камеры, ограниченные общим корпусом 3 с крышкой 4, крепежный элемент виброизолируемого объекта, состоящий из хвостовика 5 и штока 6, связанных резьбовым соединением, упругий несущий элемент 7, установленный в корпусе посредством промежуточного кольца 8, с дроссельными каналами 9, гофрированную мембрану 10, установленную в корпусе 3 посредством кольца 11. По первому варианту элемент 7 выполнен резиново-эластичным и крепится к хвостовику 5, например, маслобензостойким клеем. По второму варианту элемент 7 выполнен составным (фиг.2): резиново-эластичная или полиуретановая периферийная часть 12 и центральная часть, состоящая из верхней 13 и нижней 14 полиамидных шайб. Периферийная часть 12 и шайба 14 связаны посредством основания 15. Периферийная часть 12 закреплена на наружной поверхности основания 15, например, приклеиванием. Основание 15 жестко связано с хвостовиком 5, а шайбы 13 и 14 и мембрана 10 поджаты к основанию 15 резьбовым соединением хвостовика 5 и штока 6 посредством шайбы 16, установленной на хвостовике между мембраной 10 и штоком 6. В основании 15 и шайбе 14 выполнены отверстия 17, а в шайбе 13 - гангенциальные пазы 18. Шайбы совмещены таким образом, что одно отверстие и один паз образуют дроссельный канал 9, сообщающий камеры 1 и 2. Па днище корпуса 3 установлен отбойник 19. По первому варианту шайбой 16 к резиново-эластичному элементу 7 поджимается мембрана 10.

Гидравлическая виброопора работает следующим образом.

При воздействии внешней нагрузки на установочную поверхность штока 6 начинает деформироваться упругий несущий элемент 7 и одновременно смещается в осевом направлении центр мембраны 10. Объем компенсационной камеры 2 начинает уменьшаться, происходит дросселирование жидкости через каналы 9. Па скорость дросселирования помимо упругости элемента 7 влияет также упругость и форма мембраны 10, размеры и форма дроссельных каналов 9 (параметры выбираются в зависимости от заданных допустимых внешних нагрузок). Гофры мембраны 10 и Г-образные каналы 9 способствуют закручиванию потоков дросселируемой жидкости и, как следствие, улучшению ее диссипативных свойств. Г-образные каналы 9 дополнительно позволяют снизить вероятность кавитационных процессов, особенно при высокой частоте колебаний. Таким образом обеспечивается плавное поглощение виброэнергии. В случае превышения допустимой нагрузки (по второму варианту) основание 15 упирается в отбойник 19, предотвращая разрушение элемента 7 от удара о днище корпуса 3. Возвращение элементов опоры в начальное положение обеспечивается обратным дросселированием за счет упругости элемента 7 и мембраны 10.

Все элементы виброопоры изготавливаются из известных материалов и с применением известных технологий. Использование полиамида и полиуретана обусловлено дешевизной и доступностью этих материалов, а также легкостью обработки.

Источники информации

1. Патент 1838690 "Гидравлическая опора двигателя", МПК 5 F 16 F 13/00 з. 10.08.89, оп. 30.08.93. Бюл. 32 (аналог).

2. Авторское свидетельство 1744324 "Гидравлическая виброопора", МПК 5 F 16 F 13/00, з. 07.08.89, оп. 30.06.92. Бюл. 24 (аналог).

3. Свидетельство РФ на полезную модель 16532 "Гидравлическая виброопора", МПК 7 F 16 F 5/00, з. 31.07.2000, оп. 10.01.2001. Бюл. 1 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Виброизолирующая опора | 2022 |

|

RU2785099C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2011 |

|

RU2503861C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2503862C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2009 |

|

RU2407929C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2471098C1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ АМОРТИЗАТОР | 2014 |

|

RU2561610C1 |

| Магнитореологический амортизатор | 2015 |

|

RU2645484C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2006 |

|

RU2307963C1 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2018 |

|

RU2695472C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1997 |

|

RU2135855C1 |

Изобретение относится к машиностроению, а именно к виброизолирующим опорам, предназначенным для гашения колебаний различных объектов, и может быть использовано, например, для установки двигателей внутреннего сгорания в автомобилях. Задачей изобретения является упрощение конструкции, ускорение сборки и обеспечение ремонтопригодности гидравлической виброопоры, по меньшей мере, без потери качественных показателей. Гидравлическая виброопора содержит крепежный элемент виброизолируемого объекта, заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой с, по меньшей мере, одним дроссельным каналом, сообщающим указанные камеры, и мембраной. В качестве разделительной перегородки установлен упругий несущий элемент с закрепленным в нем крепежным элементом виброизолируемого объекта. Рабочая камера ограничена мембраной, компенсационная - дном корпуса. Корпус дополнительно снабжен крышкой с отверстием для крепежного элемента. Упругий несущий элемент по первому варианту может быть выполнен целиком из резиново-эластичного материала, а по второму варианту его периферийная часть выполняется из резиново-эластичного материала, а центральная - из двух полиамидных шайб с Г-образными каналами. 2 с. и 11 з.п.ф-лы, 5 ил.

| Бутылочный затвор | 1929 |

|

SU16532A1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1997 |

|

RU2135855C1 |

| ГИДРАВЛИЧЕСКАЯ ОПОРА ПОДВЕСКИ СИЛОВОГО АГРЕГАТА АВТОМОБИЛЯ | 1998 |

|

RU2138407C1 |

| Упругая опора Д.И.Образцова | 1990 |

|

SU1744325A1 |

| DE 19515837 C1, 05.12.1996 | |||

| EP 0780592 A2, 25.06.1997 | |||

| US 6158724, 12.12.2000. | |||

Авторы

Даты

2003-08-27—Публикация

2001-06-06—Подача