Изобретение относится к области машиностроения, в частности к гидравлическим виброопорам, применяемым для демпфирования вибраций, создаваемых работающими силовыми агрегатами транспортных средств и стационарных энергетических установок.

Известна гидравлическая виброопора, содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, выполненной с внутренней полостью и дроссельными каналами, сообщающими полость с указанными камерами, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной (патент США №4650168, МПК F16F 9/08, 17.03.87).

Внутри данной виброопоры опорная плата соединена с выступающим цилиндром чашеобразной формы с обрезиненным торцом и краями, упирающимися в стопорное кольцо, ограничивающее рабочий ход опорной платы.

Работает данная гидравлическая виброопора следующим образом. При действии на опорную плату внешнего вибросигнала обрезиненные торцы чашеобразного выступа отходят от стопорного кольца и открывают дополнительные каналы для дросселирования рабочей жидкости. Одновременно, за счет повысившегося внутреннего давления в рабочей камере и благодаря дроссельным каналам, соединяющим компенсационную и рабочую камеры через внутреннюю полость в перегородке, повышается давление в компенсационной камере. Поскольку это давление превышает атмосферное, то деформируется эластичная мембрана, ограничивающая снизу компенсационную камеру. За счет возникающей при этом разности давлений в рабочей и компенсационной камерах начинается процесс дросселирования рабочей жидкости по внутреннему кольцеобразному каналу. Возникающее при этом внутреннее трение поглощает часть энергии колебаний силового агрегата. При смене полярности внешнего вибросигнала, т.е. во втором полупериоде действия вибронагрузки, движение жидкости в каналах происходит в обратном направлении. Для обеспечения смены направления циркуляции рабочей жидкости необходимо прежде всего остановить поток рабочей жидкости, а затем с возрастающим ускорением заставить двигаться в обратном направлении. Этот процесс способствует возрастанию времени переходных процессов в гидравлической виброопоре и расширяет, таким образом, петлю гистерезиса линий нагрузки и разгрузки виброопоры, что приводит к возрастанию диссипации энергии колебаний. При возрастании нагрузки она увеличивается, а при понижении - уменьшается. Возрастание жесткости в значительной мере обуславливается наличием в конструкции виброопоры стопорного кольца, в которое упирается обрезиненный торец чашеобразного цилиндра при возрастании динамических нагрузок. Это означает следующее: во-первых, эффективность демпфирования различная в каждом полупериоде входного вибросигнала. Во-вторых, повышается доля нелинейных искажений выходного вибросигнала, поскольку гармонический сигнал превращается в искаженный меандр. Выходной сигнал виброопоры насыщается дополнительными гармоническими составляющими, которых не было во входном вибросигнале. Происходит "перекачка" энергии низкочастотного гармонического входного вибросигнала в энергию высокочастотных, кратных основной, гармоник. Это приводит к тому, что высокочастотные составляющие, распространяясь по жестким элементам конструкции транспортного средства, трансформируются в изгибные волны и служат источниками внутреннего шума. Третий недостаток заключается в том, что при низких температурах рабочая жидкость имеет неньютоновские свойства. Поэтому для обеспечения качественного демпфирования при низких температурах необходимо затратить добавочное время для придания ей ньютоновских свойств во всех режимах и организовать ее интенсивное движение по кольцеобразному каналу. Учитывая сложность конфигурации трактов движения рабочей жидкости по дроссельным каналам в кольцеобразную полость и вновь в дроссельные каналы, требуется затратить дополнительные усилия, необходимые для преодоления ее сдвиговой вязкости. Наконец, в данной конструкции гидравлической виброопоры имеются области, в которых остаются невозмущенные слои рабочей жидкости, не участвующие в поглощении энергии внешнего вибросигнала, например внутренние области в чашеобразном цилиндре и области, примыкающие к нижней поверхности опорной платы. Это явление ограничивает функциональные возможности гидравлической виброопоры и снижает эффект виброгашения на низких частотах входного вибросигнала. Кроме указанных недостатков данная гидроопора обладает невысокой надежностью и ресурсом, так как при повышенных амплитудах входного вибросигнала возникают удары обрезиненного торца чашеобразного цилиндра о стопорное кольцо, что приводит к быстрому разрушению резинового слоя и в дальнейшем к разрушению самого кольца и виброопоры.

Известна также гидравлическая виброопора, содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, снабженной средствами сообщения камер, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной (патент Германии №3526607, А1 МПК F16F 13/00, 29.01.87). Средства сообщений между камерами выполнены в виде полостей и дроссельных каналов, размещенных в разделительной перегородке.

Данная виброопора, обладая достаточно высокими надежностью и ресурсом, не лишена недостатков. В первом полупериоде входного гармонического вибросигнала при направлении нагрузки вертикально вниз рабочая жидкость из верхней камеры вытесняется в нижнюю компенсационную камеру. В процессе дросселирования по каналам разделительной перегородки из верхней рабочей камеры в нижнюю компенсационную жидкость движется по закручивающейся к центру разделительной перегородки спирали, выход которой расположен рядом с центром разделительной перегородки. Движение жидкости по каналу происходит с возрастающим сопротивлением за счет центробежных сил инерции. Это явление приводит к двум следствиям: во-первых, повышающееся сопротивление току жидкости в первом полупериоде снижает линейность характеристики; во-вторых, рабочая жидкость выбрасывается в компенсационную камеру, имея повышенную температуру, которая тем выше, чем больше сопротивление потоку. Высокая температура рабочей жидкости негативно влияет на гибкую резиновую мембрану, повышая, с течением времени, ее твердость. Нагретые слои рабочей жидкости, вследствие большой ее теплоемкости, продолжительное время сохраняют повышенную температуру и, в результате малой циркуляции и незначительного теплоотвода, ускоряют процесс старения резиновой мембраны.

Во втором полупериоде, когда направление внешней нагрузки меняет полярность, начинается обратный процесс дросселирования рабочей жидкости из нижней компенсационной камеры в верхнюю рабочую. При этом всасывание рабочей жидкости происходит в центре разделительной перегородки, и затем она, не взаимодействуя с периферийными областями рабочей жидкости, поступает через окно в заборную полость и далее в рабочую камеру. Поскольку из-за слабой турбулизации в полости компенсационной камеры отсутствует конвективный теплообмен между слоями рабочей жидкости, отвод тепловой энергии разделительной перегородкой малоэффективен. Это приводит к тому, что жидкость, поступающая в рабочую камеру, имеет повышенную температуру. Вследствие этого снижается ее вязкость и динамическая жесткость виброопоры в целом. Поэтому происходит неравномерное гашение вибрации в первом и втором полупериодах входного гармонического вибросигнала. А это означает то, что спектр выходного задемпфированного сигнала обогащается дополнительными высокочастотными гармоническими составляющими, которые не способствуют снижению уровня шума. В конструкторском исполнении данной виброопоры имеется еще один важный недостаток, заключающийся в том, что и в рабочей, и в компенсационной камерах имеются области невозмущенного состояния рабочей жидкости в обоих полупериодах входного гармонического вибросигнала, объем которых по отношению к суммарному объему рабочей и компенсационной камер достигает 50%. Это значительно снижает функциональные возможности виброопоры.

Известно техническое решение, реализованное в гидравлической виброопоре, содержащей заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем металлической разделительной перегородкой, выполненной как с периферийной кольцевой полостью и дроссельными каналами, тангенциально примыкающими к ней и камерам, так и с дополнительными дроссельными каналами в ее средней части, сообщающими полость с указанными камерами, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной (патент Российской Федерации №2135855, 6F16F 5/00, 9/10. Опубл. 27.08.99. Бюл. №24). При этом в средней части разделительной перегородки выполнены дополнительные дроссельные каналы диффузорного типа, сообщающие камеры и обращенные диффузорами в сторону, противоположную компенсационной камере, периферийная часть которой выполнена торообразной формы и тангенциально примыкающей к этим каналам.

Гидравлическая виброопора работает следующим образом.

В первом полупериоде входного гармонического вибросигнала при совпадении направлений статической и динамической нагрузок движение демпфирующей жидкости через диффузорные дроссельные каналы осуществляется из рабочей камеры в компенсационную. Пока предельное напряжение сдвига в рабочей жидкости не достигло критической величины, протекание рабочей жидкости через дроссельные каналы затруднено из-за значительной ее вязкости. Благодаря резким границам раздела сред на нижней стороне разделительной перегородки даже при незначительном повышении давления на опорную плату у острых кромок на выходе каналов в компенсационную камеру возникают резкие градиенты сдвигоых напряжений, вызывающие возмущение вязкопластичной среды и перемещение слоев жидкости относительно друг друга. При дальнейшем повышении внешнего давления на опорную плату возрастает скорость сдвиговой деформации слоев рабочей жидкости и границы области разрушенной вязкопластичной среды расширяются, а возникшая в этих границах область ньютоновской рабочей жидкости создает турбулентные потоки, которые, отрываясь от жестких границ, распространяются далее в объеме компенсационной камеры, создавая вихреобразные потоки в ее торообразной части. При определенных углах наклона дроссельных каналов к плоскости разделительной перегородки обеспечивается тангенциальное направление вихревых потоков к внутренней поверхности торообразной полости, ограниченной снизу эластичной мембраной. Вовлекая в движение прилегающие слои рабочей жидкости, вихревые шнуры и потоки создают ее вращательное движение, распространяющееся по торообразной части компенсационной камеры. Располагая тангенциально направленные дроссельные каналы под различными углами к образующей торообразной полости, спиралеообразные шнуры и потоки будут обладать разной длиной шагов, что вызовет интенсивный конвективный теплообмен.

Во втором полупериоде направления векторов статической и динамической нагрузок находятся в противофазе. В этом случае опорная плата перемещается вертикально вверх, объем рабочей камеры увеличивается, и рабочая жидкость через дроссельные каналы и диффузоры из компенсационной камеры начинает поступать в рабочую. Поскольку диффузоры в перегородке имеют прямой выход в рабочую камеру, то поток жидкости здесь не образует турбулентных участков. Ламинарный поток при входе в рабочую камеру вырождается на конвективные составляющие, скорость которых относительно перегодки значительно ниже, чем в турбулентных потоках в компенсационй камере, и полностью отсутствует касательная составляющая к перегородке. Поэтому сопротивление потоку рабочей жидкости в верхнюю рабочую камеру во втором полупериоде будет превышать сопротивление потоку через эти же каналы в компенсационную камеру в первом полупериоде. Дополнительное сопротивление потоку компенсирует уменьшение жесткости эластичной обечайки во втором полупериоде входного воздействия и общая жесткость гидравлической виброопоры остается практически постоянной. Одновременно, во втором полупериоде нагретая рабочая жидкость через дроссельные каналы поступает в кольцевую полость, где за счет тангенциального ввода возрастает турбулентность потока и происходит интенсивный теплообмен с металлическим корпусом виброопоры. Тангенциально направленные выходы дроссельных каналов из кольцевой полости к внутренней поверхности обечайки обеспечивают вращающий момент ненагретой части рабочей жидкости. Взаимодействуя с ламинарными потоками нагретой жидкости, поступающей из диффузоров в рабочую камеру, вращающаяся часть ненагретой жидкости также нагревается.

Недостатки этой гидроопоры следующие.

Нагретая часть рабочей жидкости, поступая через диффузоры в верхнюю рабочую камеру, за счет высокой теплопроводности быстро передает тепло ненагретой вращающейся части жидкости. При этом внутренняя часть эластичной обечайки виброопоры сильно нагревается, понижая ее рабочий ресурс. Учитывая то, что протяженность диффузоров, в среднем, на порядок меньше, чем тракт "дроссельные каналы-кольцевая полость-дроссельные каналы", масса нагретой части жидкости, поступающей через диффузоры, значительно превышает массу охлажденной жидкости, поступающей через дроссельные каналы в рабочую камеру. Этот эффект проявляется наиболее сильно при возрастании амплитуды внешнего вибросигнала, а значит усиливается негативное воздействие высоких температур на внутреннюю поверхность обечайки.

Во-вторых, в объеме рабочей камеры имеются области с невозмущенными и маловозмущенными состояниями, например, на границе рабочей камеры с разделительной перегородкой. Наличие внутри гидравлической виброопоры невозмущенных областей рабочей жидкости снижает ее демпфирующие характеристики, поскольку не полностью поглощается энергия колебаний от внешнего источника.

Кроме этого данная виброопора недостаточно эффективно поглощает энергию высокочастотных гармонических составляющих (свыше 500 Гц) входного вибросигнала. В основном поглощение этой энергии происходит за счет структурного демпфирования в обечайке. Но часть ее, иногда значительная, передается от опорной платы на вытеснитель и затем излучается в виде продольных волн в заполненную жидкостью рабочую камеру. Поскольку конвективные и турбулентные потоки в рабочей камере имеют скорости значительно меньше звуковой, то спектральные составляющие вибросигнала свыше 500 Гц поглощаются жесткой перегородкой и передаются на корпус гидроопоры, а затем уже в виде изгибных волн распространяются по жестким элементам транспортного средства. Изгибные волны в узлах транспортного средства являются источниками акустического шума. Дроссельные каналы с диффузорами, обращенными в сторону рабочей камеры, прекращают функционировать уже на частотах 200 Гц. Так например, при входном вибрационном сигнале со среднеквадратичным значением по ускорению 40 м/с2 перемещение опорной платы составит порядка 30 микрон. Учитывая при этом деформацию обечайки в радиальном направлении, составляющую не более 10% от смещения опорной платы, дросселирование рабочей жидкости через каналы с диффузорами прекратится.

Известна также гидравлическая виброопора (авторское свидетельство на полезную модель №16532, №1, 10.01.2001), содержащая заполненые демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем металлической разделительной перегородкой, выполненной как с периферийной кольцевой полостью и тангенциально примыкающими к ней и камерам дроссельными каналами, так и с дополнительными дроссельными каналами в ее средней части, сообщающей полость с указанными камерами, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная -мембраной, имеет выполненную внутри металлической перегородки промежуточную камеру, сообщающуюся с другими камерами посредством дополнительных каналов этой перегородки.

Металлическая перегородка и промежуточная камера выполнены кольцевыми, а в промежуточную камеру установлена периферийная часть эластичной диафрагмы "Н"-образного сечения, разделяющей рабочую и компенсационную камеры.

Поверхность эластичной диафрагмы, непосредственно контатирующая с рабочей камерой, выполнена неплоской формы.

Вся или большая часть поверхности металлической перегородки, обращенной в сторону рабочей камеры, имеет эластичное покрытие с проходами, выполненными соосно дроссельным каналам перегородки.

Эластичное покрытие металлической перегородки выполнено неплоской формы.

Гидравлическая виброопора содержит герметично закрытую рабочую камеру, ограниченную эластичной обечайкой и опорной платой и заполненную рабочей жидкостью. Рабочая камера посредством дроссельных каналов, не являющихся продолжением друг друга, а также дроссельных каналов, расположенных, соответственно, в периферийной и средней частях металлической разделительной перегородки, установленной в корпусе, сообщена с компенсационной камерой, ограниченной снизу эластичной мембраной, отделяющей демпфирующую жидкость от воздушной полости и уплотненной в корпусе посредством поддона, предохраняющего мембрану от механических повреждений. Разделительная перегородка содержит кольцевую полость, тангенциально примыкающую к дроссельным каналам и выполненную в периферийной части перегородки, а также промежуточную камеру. При выполнении металлической перегородки и промежуточной камеры кольцевыми виброопора содержит эластичную диафрагму "Н"-образного сечения, периферийная часть которой установлена в промежуточную камеру, а остальная часть непосредственно разделяет рабочую и компенсационную камеры. Поверхность эластичной диафрагмы, непосредственно контактирующей с рабочей камерой, выполнена неплоской формы. Вся или, по крайней мере, большая часть поверхности металлической перегородки, обращенной в сторону рабочей камеры, имеет эластичное покрытие, поверхность которого выполнена неплоской формы. Для обеспечения прохода демпфирующей жидкости через каналы эластичное покрытие имеет проходы или другие аналогичные средства.

Гидравлическая виброопора работает следующим образом.

При воздействии на опорную плату статической нагрузки от установки силового агрегата транспортного средства эластичная обечайка деформируется и объем рабочей камеры несколько уменьшается. Это вызывает повышение давления рабочей жидкости в компенсационной камере, что приводит к деформации эластичной мембраны и увеличению объема компенсационной камеры. Вследствие возникшего перепада давлений в рабочей и компенсационной камерах масса жидкости, распределенной в кольцевой полости и промежуточной камере перегородки, начинает через дроссельные каналы из кольцевой полости и промежуточной камеры поступать в компенсационную камеру. Поскольку рабочая жидкость практически несжимаема, то одновременно через дроссельные каналы и в эти полости поступает жидкость из рабочей камеры. Этот процесс закончится только тогда, когда сила статического давления неработающего силового агрегата уравновесит силу сопротивления эластичной обечайки. Жесткость обечайки выбирается из условия максимального использования диссипации энергии колебаний в заполняющей виброопору реологической среде - рабочей жидкости. При этом потери энергии в обечайке должны быть минимальными, чтобы не допустить ее нагрева. С учетом силы давления на виброопору силового агрегата и силы сопротивления обечайки при статической нагрузке объемы рабочей и компенсационной камер должны быть равными. Это условие является необходимым, но недостаточным для оптимальной работы виброопоры и увеличения ее ресурса. Для этого еще необходим интенсивный отвод тепла нагревающейся при работе жидкости. Он обеспечивается размещением в жесткой металлической перегородке кольцевой полости и промежуточной камере полостей, не соединенных друг с другом. Именно в указанных полостях при наличии сил внутреннего трения при дросселировании и турбулизации потоков нагрев жидкости наибольший. Но благодаря высокой теплопроводности перегородки корпуса негативного воздействия на обечайку и гибкую диафрагму, ограничивающую снизу компенсационную камеру, он не оказывает.

При работе силового агрегата, возбуждающего вибрации с широким спектром гармонических составляющих, на виброопору действует знакопеременное давление. Работающий, например, двигатель внутреннего сгорания возбуждает основную гармонику на частоте вращения коленвала, которая энергетически превышает остальные на 15-20 децибел. Следовательно, процесс изменения внешнего давления при стационарной работе силового агрегата можно считать гармоническим.

Условно считаем, что в первый полупериод входного гармонического вибросигнала динамическая нагрузка совпадает со статической. Тогда давление с учетом несжимаемости жидкости в рабочей и компенсационной камерах резко возрастает, что приводит к растяжению гибкой мембраны. Возникший перепад давлений приводит к движению жидкости из рабочей камеры через дроссельные каналы в кольцевую полость и промежуточную камеру, где поступившие потоки приобретают вращательное движение и возбуждают все слои жидкости в этих полостях. Происходит как интенсивный нагрев рабочей среды в этих полостях и теплоотвод через металлические элементы, так и диссипация энергии внешнего вибросигнала. Одновременно, через дроссельные каналы, жидкость в виде вихревых шнуров выбрасывается в компенсационную камеру. Выходы каналов направлены также тангенциально, или близко к ним, к стенкам торообразной части компенсационной камеры. Это обеспечивает спиралеобразное движение вихревых шнуров жидкости в объеме тора.

Другие процессы происходят в это время в центральном канале перегородки, перекрытом гибкой диафрагмой. В первом полупериоде входного воздействия диафрагма прогибается вниз и часть объема жидкости, помещенного между диафрагмой и ограничивающей компенсационную камеру мембраной, вытесняется в торобразную часть камеры. Следствием этого вытеснения является интенсификация турбулизационных процессов в компенсационной камере.

Во втором полупериоде воздействия на виброопору входного вибросигнала давление в камерах понижается. Поэтому объем рабочей камеры увеличивается, а компенсационной - уменьшается. Благодаря разности давлений в рабочей и компенсационной камерах гибкая диафрагма изгибается в противоположном направлении - вверх. Такое движение диафрагмы приводит к возмущению центральных слоев жидкости в рабочей камере. Одновременно через дроссельные каналы жидкость поступает из кольцевой и промежуточной полостей в рабочую камеру. Так как каналы выполнены с тангенциальным к внутренней поверхности обечайки вводом в рабочую камеру, то сразу возникает вращательное движение жидкости. Вводы дроссельных каналов в рабочую камеру направлены к ее центру и, таким образом, жидкость, выбрасываемая через них, возмущает оставшиеся слои в центре рабочей камеры.

При поступлении рабочей жидкости из компенсационной камеры через дроссельные каналы в кольцевую полость и промежуточную камеру в последних благодаря тангенциальным вводам каналов создаются встречные спиралеобразные потоки, как и в первом полупериоде.

За счет меньшей турбулизации жидкости в рабочей камере во втором периоде входного воздействия там сопротивление перетоку несколько больше, чем то же сопротивление при дросселировании жидкости в компенсационную камеру в первом полупериоде. Это обеспечивает линейность выходной характеристики гидроопоры.

Значительная доля высокочастотных составляющих через тонкий слой обечайки, покрывающий снизу опорную плату, излучается в жидкую среду, заполняющую рабочую камеру. Поскольку акустические волны, излучаемые в жидкие среды, являются продольными, то падая на поверхность эластичной диафрагмы, а также на покрытие перегородки, поверхность которого выполнена неплоской формы, они в ней поглощаются, не трансформируясь в изгибные волны. Важное значение имеет частота соответствующей гармонической составляющей. Особенно эффективно гасятся те гармоники, для которых рабочая камера является четвертьволновым трансформатором. Это соответствует тому, что расстояние от верхней части обечайки, покрывающей снизу опорную плату, до эластичной диафрагмы равно четверти длины волны данной гармоники в жидкой среде. Зная заранее состав спектра входного вибросигнала, путем изменения размеров рабочей камеры виброопоры и подбора жидких сред с различными волновыми свойствами можно полностью исключить структурный шум в определенных полосах частот. Например, под действием знакопеременных низкочастотных вибронагрузок на виброопору от силового агрегата высота рабочей камеры меняется в два раза и, следовательно, ширина полосы частот, поглощенных эластичной диафрагмой, высокочастотных гармоник составляет, по крайней мере, октаву. Допустим, что при статической нагрузке на виброопору в 1000 Н она деформируется на 1 см, и высота рабочей камеры станет равной 2 см. В процессе работы высота ее меняется от 1,3 до 3 см, что при скорости распространения звуковых волн в неоднородной жидкой среде 200 м/с соответствует диапазону частот 1300-2500 Гц.

При работе силового агрегата внешняя нагрузка на виброопору постоянно меняется. Вследствие этого меняются высоты рабочей и компенсационной камер и, следовательно, меняется частотная настройка четвертьволнового трансформатора.

Однако в процессе эксплуатации данной гидропоры выявлен ряд недостатков, основные из которых следующие: снижение демпфирования на низких частотах; повышение температуры рабочей жидкости за счет уменьшенного теплоотвода, обусловленного введением в перегородку, разделяющую рабочую и компенсационную камеры, эластичной диафрагмы; недостаточно широкий спектр высокочастотных гармоник вибросигнала, подлежащих гашению.

Снижение демпфирования на частотах в несколько Гц обусловлено тем, что при действии на опорную плату знакопеременых нагрузок промежуточная "Н"-образная эластичная мембрана деформируется и часть рабочей жидкости, которая находится в возникшем при деформации объеме, не участвует в процессе дросселирования. При возрастающих амплитудах входного вибросигнала порядка 30 м/с2 и при ударах, когда нагрузки могут увеличиться на порядок, прогиб "Н"-образной эластичной мембраны достигает 3-4 мм, что сравнимо с деформацией обечайки гидроопоры. При этом объем рабочей жидкости, заполняющей деформированную полость, может составлять 30-40% от всего объема вытесненной жидкости. Это приводит к снижению демпфирующих характеристик гидроопоры на низких (3-15 Гц) частотах на 2-3 децибела по сравнению с гидроопорами с жесткой перегородкой.

Эластичная "Н"-образная мембрана снижает теплоотвод от центрально расположенных областей в рабочей и компенсационной камерах. Вследствие повышения температуры рабочей жидкости в этих областях до 70-100° и выше начинается процесс полимеризации эластичной мембраны, расположенной в перегородке, обечайки и мембраны, ограничивающей снизу компенсационную камеру. Поскольку полимеризация указанных элементов повышает жесткость гидроопоры в целом, снижается ее деформация, уменьшается прогиб обечайки и, следовательно, уменьшается объем рабочей жидкости, участвующий в процессе дросселирования, что приводит к снижению демпфирующих характеристик гидроопоры во всем диапазоне частот входного вибросигнала. Полимеризация промежуточной "Н"-образной мембраны ведет к двум противоположным по своему действию эффектам. Во-первых, повышается жесткость перегородки и некоторая часть рабочей жидкости, заполнявшая деформированный объем, начинает участвовать в процессе дросселиования и на частотах 3-15 Гц улучшаются демпфирующие характеристики. Во-вторых, снижается подавление шума на частотах 1300-2500 Гц, так как мембрана становится жесткой и четвертьволновые трансформаторы на данных частотах работают неэффективно.

Кроме этого полимеризация промежуточной "H"-образной мембраны на высоких частотах входных вибросигналов вызывает появление дополнительных напряжений на участках ее наибольшей деформации, которые нарушают внутреннюю структуру мембраны и снижают ресурс ее работы. Такое явление снижает надежность работы гидроопоры в целом.

При работе силовых агрегатов транспортных средств основное энергетическое насыщение в спектрах вибрации и шума падает на частоты 5-500 Гц. Энергетическое насыщение частотного диапазона свыше 1000 Гц составляет не более 20%. В частотном диапазоне 5-500 Гц четвертьволновые трансформаторы не работают, так как габариты гидроопоры в данном случае должны возрасти по высоте на порядок, что неприемлимо в транспортных средствах.

При выполнении дроссельных отверстий в перегородке в виде диффузоров, обращенных широкой частью в сторону рабочей камеры, неэффективно гасятся высокие частоты, а вероятность достижения критического значения сдвиговой деформации рабочей среды в компенсационной камере составляет 50%, так как направления действия вибрационных нагрузок от силового агрегата вверх и вниз равновероятны.

Кроме отмеченных недостатков следует обратить внимание на геометрическую форму промежуточной камеры в жесткой перегородке. Поперечное сечение промежуточной камеры представляет прямоугольник. Дроссельные каналы, соединяющие промежуточную камеру с рабочей и компенсационной камерами, для создания вихревого потока в промежуточной камере должны быть направлены в нее тангенциально под углом к ее поверхности в 20-30°, что технически трудноосуществимо и требует специальной технологической оснастки. Выполнение промежуточной камеры в виде тора эллиптического или кругового сечения позволит выполнить дроссельные каналы направленными под прямым углом к поверхности промежуточной перегородки, что не потребует изготовления специальной оснастки.

Наиболее близким по технической сути является гидравлическая виброопора, защищенная патентом РФ на полезную модель №56523 от 13.02.2006. Бюл. №25.

Гидравлическая виброопора содержит герметично закрытую рабочую камеру, ограниченную эластичной обечайкой и опорной платой и заполненную рабочей жидкостью. Рабочая камера посредством первых дроссельных каналов, не являющихся продолжением друг друга, с тангенциальным вводом в кольцевую полость, а также вторых дроссельных каналов с тангенциальным вводом в промежуточную камеру, расположенных, соответственно, в периферийной и средней частях разделительной перегородки, установленной в корпусе, сообщена с компенсационной камерой, ограниченной снизу эластичной мембраной, отделяющей демпфирующую жидкость от воздушной полости и уплотненной в корпусе посредством поддона, предохраняющего мембрану от механических повреждений. Разделительная перегородка содержит кольцевую полость, примыкающую к первым дроссельным каналам и выполненную в периферийной части перегородки и частично выходящую в корпус. Перемычка с капиллярами, соединяющими рабочую и компенсационную камеры, составляет часть разделительной перегородки, в которой выполнена промежуточная камера с эллиптическим сечением, соединенная третьими дроссельными каналами с кольцевой полостью. Компенсационная камера состоит из центральной и периферийной сферообразной частей.

Гидравлическая виброопора работает следующим образом. При воздействии на опорную плату статической нагрузки от установки силового агрегата транспортного средства эластичная обечайка деформируется и объем рабочей камеры несколько уменьшается. Это вызывает повышение давления рабочей жидкости в компенсационной камере, что приводит к деформации эластичной мембраны и увеличению объема компенсационной камеры. Вследствие возникшего перепада давлений в рабочей и компенсационной камерах масса жидкости, распределенной в кольцевой и промежуточной полостях перегородки, начинает через первые дроссельные каналы поступать в компенсационную камеру. Поскольку рабочая жидкость практически несжимаема, то одновременно через вторые дроссельные каналы в эти полости поступает жидкость из рабочей камеры. Этот процесс закончится только тогда, когда сила статического давления неработающего силового агрегата уравновесит силу сопротивления эластичной обечайки. Для оптимальной работы виброопоры и увеличения ее ресурса необходим интенсивный отвод тепла нагревающейся при работе жидкости. Он обеспечивается размещением в жесткой металлической перегородке кольцевой и промежуточной полостей, соединенных друг с другом. В этих полостях при наличии сил внутреннего трения при дросселировании и турбулизации потоков нагрев жидкости наибольший. Но благодаря высокой теплопроводности перегородки корпуса негативного воздействия на обечайку и гибкую диафрагму, ограничивающую снизу компенсационную камеру, он не оказывает.

При работе силового агрегата, возбуждающего вибрации с широким спектром гармонических составляющих, на виброопору действует знакопеременное давление. Работающий, например, двигатель внутреннего сгорания возбуждает основную гармонику на частоте вращения коленвала, которая энергетически превышает остальные на 15-20 децибел. Следовательно, процесс изменения внешнего давления при стационарной работе силового агрегата можно считать гармоническим.

Условно считаем, что в первый полупериод входного гармонического вибросигнала динамическая нагрузка совпадает со статической. Тогда давление с учетом несжимаемости жидкости в рабочей и компенсационной камерах резко возрастает, что приводит к растяжению гибкой мембраны. Возникший перепад давлений приводит к движению жидкости из рабочей камеры через первые дроссельные каналы в кольцевую и промежуточную камеры, где поступившие потоки благодаря тангенциальным вводам приобретают вращательное движение и возбуждают все слои жидкости в этих полостях. При длительной работе гидроопоры, когда значительно повышается температура рабочей жидкости и уменьшается ее вязкость, скорость вращательного движения жидкости во всех камерах возрастает. Так как радиус сечения периферийной кольцевой полости в несколько раз превышает радиус промежуточной камеры эллиптического сечения, то линейная скорость прилегающих к внутренней поверхности кольцевой полости слоев не менее чем на порядок превышает линейную скорость слоев рабочей жидкости в промежуточной камере. В результате этого движения давление в периферийной кольцевой полости понижается относительно давления в промежуточной камере. За счет разности давлений жидкость из промежуточной камеры начинает поступать через третьи дроссельные каналы в кольцевую полость. Происходит более интенсивный нагрев рабочей среды в этих полостях, а следовательно, за счет теплоотвода через металлические элементы, возрастает диссипация энергии внешнего вибросигнала. Одновременно, через первые дроссельные каналы жидкость в виде вихревых шнуров выбрасывается в компенсационную камеру. Выходы каналов направлены также тангенциально, или близко к ним, к стенкам торообразной части компенсационной камеры под некоторыми углами к образующей тора. Это обеспечивает спиралеобразное движение вихревых шнуров жидкости в объеме тора. Для усиления эффекта турбулизации направления вихревых шнуров из кольцевой и промежуточной полостей противоположны друг другу. Это обеспечивается диаметрально противоположными выходами в торообразную полость первых дроссельных каналов.

В перемычке с капиллярами происходят следующие процессы. Излучение акустических волн от работающего силового агрегата происходит постоянно в рабочую камеру независимо от периода действия основной гармоники входного вибросигнала. Когда фронт акустического сигнала достигает перемычки с дроссельными каналами, выполненными в виде капилляров, то волна поглощается перемычкой, так как импедансы первоначальной среды распространения в жидкости, заполняющей рабочую камеру, и перемычки с капиллярами совпадают.Это присходит при условии смачивания жидкостью внутренней поверхности капилляра. В то же время в перемычке и, следовательно, в промежуточной перегородке не возбуждаются изгибные волны благодаря ее неоднородной структуре в продольном направлении. Необходимым условием запирания капилляров на низких частотах, менее 15 Гц, является равенство диаметров капилляра и мениска для рабочей жидкости определенной вязкости. При заполнении гидроопоры рабочей жидкостью типа ПМС-200 с динамической вязкостью µ=1,5·108 Р·с диаметр капилляров порядка 1,5 мм.

Во втором полупериоде воздействия на виброопору входного вибросигнала давление в камерах понижается. Поэтому объем рабочей камеры увеличивается, а компенсационной - уменьшается. Благодаря разности давлений в рабочей и компенсационной камерах через первые дроссельные каналы жидкость поступает из кольцевой и промежуточной полостей в рабочую камеру. Так как эти каналы выполнены с тангенциальным к внутренней поверхности обечайки вводом в рабочую камеру, то сразу возникает вращательное движение жидкости. Вводы вторых дроссельных каналов в рабочую камеру направлены к ее центру и, таким образом, жидкость, выбрасываемая через них, возмущает оставшиеся слои в центре рабочей камеры.

При поступлении рабочей жидкости из компенсационной камеры через первые и вторые дроссельные каналы в кольцеобразную и промежуточную камеры в последних благодаря тангенциальным вводам каналов создаются встречные спиралеобразные потоки, как и в первом полупериоде.

Поглощение акустической энергии в данной конструкции гидроопоры происходит прежде всего в обечайке, так как опорная плата, на которую передаются основные высокочастотные составляющие спектра внешнего вибросигнала, полностью изолирована от рабочей камеры эластичной обечайкой. Но некоторая доля высокочастотных составляющих через тонкий слой обечайки, покрывающий снизу опорную плату, излучается в жидкую среду, заполняющую рабочую камеру. Поскольку акустические волны, излучаемые в жидкие среды, являются продольными, то достигая перемычки с капиллярами, они в ней поглощаются, не трансформируясь в изгибные волны. Поглощение акустических волн перемычкой с капиллярами происходит более интенсивно на всех частотах диапазона за счет равенства импедансов перемычки и рабочей жидкости. Благодаря жесткой перемычке с капиллярами циркуляция рабочей жидкости между камерами на низких частотах происходит более интенсивно и вследствие этого возрастает диссипация энергии внешнего вибросигнала. На высоких частотах, более 50 Гц, основную роль в диссипации вибросигнала выполняют капилляры, заполненные рабочей жидкостью. Жидкость в этих капиллярах действует аналогично инерционному трансформатору.

Однако данное устройство имеет существенный недостаток. Он заключается в том, что в этой гидравлической виброопоре нет возможности настройки ее на различные частоты. Спектральный состав демпфируемых вибропроцессов может быть от долей герц до десятков килогерц. Демпфирование низких частот представляет сложную техническую задачу, которую пассивными техническими средствами не решить. Поэтому для эффективного гашения вибрации в широкополосном диапазоне частот необходимы активные способы и реализованные на их основе технические средства.

Целью изобретения является устранение указанного недостатка, а именно улучшение демпфирующих характеристик гидроопоры во всем рабочем диапазоне частот, повышение ее ресурса, лучшее демпфирование низкочастотных вибропроцессов.

Поставленная цель достигается тем, что гидравлическая виброопора, содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем металлической разделительной перегородкой, выполненной как с периферийной кольцевой полостью и тангенциально примыкающими к ней и камерам дроссельными каналами, так и с промежуточной камерой с дополнительными дроссельными каналами в ее средней части, сообщающими указанные камеры, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной, имеет выполненную внутри металлической разделительной перегородки перемычку с капиллярами, соединяющими рабочую и компенсационную камеры, и периферийную кольцевую полость, соединенную каналами с промежуточной камерой, дополнительно снабжена двумя соленоидами, расположенными на противоположных сторонах металлической перегородки, которые через усилитель мощности последовательно соединены с фазовращателем, согласующим усилителем и акселерометром, а выход согласующего усилителя соединен с осциллографом и блоком управления, который в свою очередь соединен с фазовращателем.

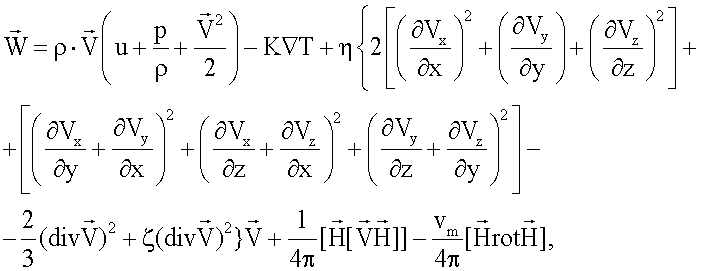

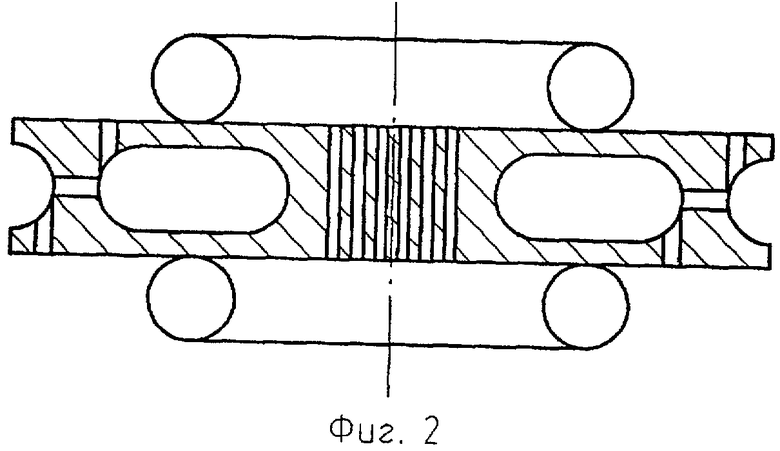

Предлагаемое устройство поясняется чертежами. На фиг.1 представлена схема гидроопоры, а на фиг.2 представлено сечение промежуточной перегородки.

Гидравлическая виброопора содержит герметично закрытую рабочую камеру 1, ограниченную эластичной обечайкой 2 и опорной платой 3 и заполненную магнитореологической рабочей жидкостью. Рабочая камера посредством дроссельных каналов 4а и 4б, не являющихся продолжением друг друга, с тангенциальным вводом в кольцевую полость, а также дроссельных каналов 5а и 5б с тангенциальным вводом в промежуточную камеру, расположенных, соответственно, в периферийной и средней частях разделительной перегородки 6, установленной в корпусе 7, сообщена с компенсационной камерой 8, ограниченной снизу эластичной мембраной 9, отделяющей демпфирующую жидкость от воздушной полости 10 и уплотненной в корпусе 7 посредством поддона 11, предохраняющего мембрану 9 от механических повреждений. Разделительная перегородка 6 содержит кольцевую полость 12, примыкающую к дроссельным каналам 4 (4а и 4б) и выполненную в периферийной части перегородки и частично выходящую в корпус 7. Перемычка с капиллярами 13, соединяющими рабочую и компенсационную камеры, составляет часть разделительной перегородки 6, в которой выполнена промежуточная камера 14 с эллиптическим сечением, соединенная дроссельными каналами 15а и 15б с кольцевой полостью. Компенсационная камера 8 состоит из центральной 8а и периферийной сферообразной 8б частей. Металлическая перегородка 6 снабжена двумя соленоидами 16, расположенными на ее противоположных сторонах, которые через усилитель 20 мощности последовательно соединены с фазовращателем 19, согласующим усилителем 18 и акселерометром 17, а выход согласующего усилителя соединен с осциллографом 23 и блоком 24 управления, который в свою очередь соединен с фазовращателем и источником 21 питания, второй выход которого соединен с усилителем мощности.

Внутренние камеры гидроопоры 1, 14, 8а, 8б заполняются магнитореологической жидкостью, которая представляет устойчивый коллоидный раствор. Его получение обеспечивается двумя условиями: мелкими размерами частиц наполнителя (10-20 нм) и использованием специальных веществ - стабилизаторов. Так как частицы магнитного наполнителя могут сильно взаимодействовать между собой, адсорбционно-сольватный слой молекул стабилизатора на поверхности частиц препятствует их объединению и коагуляции. Получение магнитных частиц требуемого размера достигается путем осаждения солей двух- и трехвалентного железа в щелочной среде по методу Элмора

FeSO47H2O+2FeCl36H2O+8NH4OH=

=Fe3O4↓+6NH4Cl+(NH4)2SO4+23H2O.

В результате реакции образуется магнетит - осадок черного цвета, обладающий магнитными свойствами. После заливки рабочей магнитореологическогй жидкости в гидравлическую виброопору проводится калибровка всех основных узлов гидроопоры, заключающаяся в следующем.

Гидроопора с номинальной статической нагрузкой устанавливается на вибростенде (на структурной схеме не показан). Вибростенд возбуждается на определенной частоте.

При воздействии на опорную плату 3 статической нагрузки эластичная обечайка 2 деформируется и объем рабочей камеры 1 несколько уменьшается. Это вызывает повышение давления рабочей жидкости в компенсационной камере 8, что приводит к деформации эластичной мембраны 9 и увеличению объема компенсационной камеры. Вследствие возникшего перепада давлений в рабочей и компенсационной камерах масса жидкости, распределенной в кольцевой 12 и промежуточной 14 полостях перегородки 6, начинает через дроссельные каналы 4б и 5б поступать в компенсационную камеру 8. Поскольку рабочая жидкость практически несжимаема, то одновременно через дроссельные каналы 4а и 5а в эти полости поступает жидкость из рабочей камеры. Этот процесс закончится только тогда, когда сила статического давления неработающего силового агрегата уравновесит силу сопротивления эластичной обечайки 2. Жесткость обечайки выбирается из условия максимального использования диссипации энергии колебаний в заполняющей виброопору реологической среде - рабочей жидкости. С учетом статической нагрузки и силы сопротивления обечайки объемы рабочей и компенсационной камер должны быть равными. Это условие является необходимым, но не достаточным для оптимальной работы виброопоры и увеличения ее ресурса. Для этого необходимы еще два условия. Необходим интенсивный отвод тепла нагревающейся при работе жидкости. Он обеспечивается размещением в жесткой металлической перегородке кольцевой 12 и промежуточной 14 полостей, соединенных друг с другом. Именно в указанных полостях при наличии сил внутреннего трения при дросселировании и турбулизации потоков нагрев жидкости наибольший. Но благодаря высокой теплопроводности перегородки корпуса негативного воздействия на обечайку и гибкую диафрагму 9, ограничивающую снизу компенсационную камеру, он не оказывает. Кроме этого основное условие заключается в том, что жидкость, вращающаяся в полости 14, подвергается действию магнитного поля, создаваемого соленоидом 16. Соленоид 16 запитывается током с частотой, соответствующей частоте внешнего вибросигнала, действующего на гидроопору. Однако для наилучшего демпфирования вибрации на данной частоте необходим оптимальный фазовый сдвиг между действующим на гидроопору механическим вибросигналом и электрическим сигналом той же частоты, запитывающим соленоид 16. На самых низких частотах диапазона эти сигналы могут быть в противофазе, для того чтобы замедлить процесс движения жидкости, а на высоких частотах, когда в обычных гидроопорах каналы запираются, необходимо ускорить поток и сигналы совпадают по фазе, или близки к этому. Регулировка по фазе проводится следующим образом. Выходной сигнал акселерометра 17 (вибродатчика) через согласующий усилитель 18 поступает одновременно на фазовращатель 19, электронный осциллограф 23 и блок упраления 24. Блоком 24 управляют фазовращателем 19 и одновременно регистрируют изменение амплитуды выходного задемпфированного вибросигнала на осциллографе 23. Фазовый сдвиг между вибросигналом с согласующего усилителя 18 и выходным сигналом фазовращателя будет оптимальным только тогда, когда амплитуда сигнала на осциллографе станет минимальной, в этот момент регулировка фазовращателя прекращается и значение сдвига фаз Δφ, соответствующее данной частоте, фиксируется в блоке 24 управления. Такая процедура калибровки проводится по всем рабочим частотам данного диапазона вибросигналов. После проведения калибровки на каждой основной гармонике входного вибросигнала фазовый сдвиг устанавливается автоматически и участие оператора не требуется.

Гидравлическая виброопора работает следующим образом.

При стационарной работе любого силового агрегата (источника вибрации) на гидроопору действует знакопеременное давление. Пусть в первом полупериоде входного периодического вибросигнала динамическая нагрузка совпадает со статической. Тогда давление с учетом несжимаемости жидкости в рабочей и компенсационной камерах резко возрастает, что приводит к растяжению гибкой мембраны 9. Возникший перепад давлений приводит к движению жидкости из рабочей камеры через дроссельные каналы 4а и 5а в кольцевую 12 и промежуточную 14 камеры, где поступившие потоки благодаря тангенциальным вводам приобретают вращательное движение и возбуждают все слои жидкости в этих полостях.

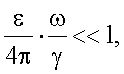

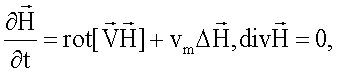

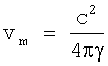

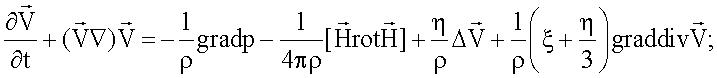

При описании движения магнитореологических и электрореологических сред в промежуточной полости 14 гидроопоры при действии магнитного поля предполагаются следующие условия: ω0τ<<1, где ω0 - ларморова частота прецессии для ионизированных молекул рабочей жидкости, τ - среднее время свободного пробега ионизированной частицы, электропроводность - γ достаточно велика  где ω - частота внешнего сигнала, ε - относительная диэлектрическая проницаемость среды. При дросселировании электрореологической жидкости в магнитном поле возникает индукционный ток с плотностью:

где ω - частота внешнего сигнала, ε - относительная диэлектрическая проницаемость среды. При дросселировании электрореологической жидкости в магнитном поле возникает индукционный ток с плотностью:

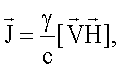

сила Лоренца

сила Лоренца

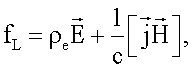

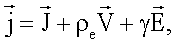

где

где  ρе - плотность электрических зарядов в среде, Н - напряженность внешнего магнитного поля,

ρе - плотность электрических зарядов в среде, Н - напряженность внешнего магнитного поля,  - напряженность внешнего электрического поля,

- напряженность внешнего электрического поля,  - скорость протекания электрореологической жидкости через промежуточную полость 14.

- скорость протекания электрореологической жидкости через промежуточную полость 14.

Система уравнений, описывающих движение магнитореологической среды в магнитном поле полости 14, включает в себя уравнения Максвелла:

где  - коэффициент магнитной вязкости, который тем меньше, чем выше электропроводность среды; гидродинамические уравнения движения среды;

- коэффициент магнитной вязкости, который тем меньше, чем выше электропроводность среды; гидродинамические уравнения движения среды;

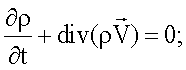

уравнение неразрывности:

уравнение состояния среды: p=р(ρ, Т);

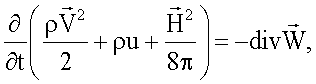

уравнение закона сохранения энергии:

где ρ - плотность среды,  - средняя скорость движения магнитореологической среды в полости 14, u - внутренняя энергия,

- средняя скорость движения магнитореологической среды в полости 14, u - внутренняя энергия,  - напряженность внешнего магнитного поля,

- напряженность внешнего магнитного поля,  - плотность потока энергии (вектор Умова-Пойнтинга). Диссипация плотности потока энергии

- плотность потока энергии (вектор Умова-Пойнтинга). Диссипация плотности потока энергии  резко возрастает, если в потоке магнитореологической среды нарушается химическое равновесие. С учетом параметров реологического заполнителя и внешнего магнитного поля плотность потока энергии можно представить в виде:

резко возрастает, если в потоке магнитореологической среды нарушается химическое равновесие. С учетом параметров реологического заполнителя и внешнего магнитного поля плотность потока энергии можно представить в виде:

здесь u - удельная внутренняя энергия среды, К - коэффициент теплопроводности, η и ζ - коэффициенты первой и второй вязкостей электрореологической среды, Т - абсолютная температура.

Так как в промежуточной камере 14 движущаяся магнитореологическая жидкость подвергается действию магнитного поля, создаваемого соленоидами 16, то ее движение может ускоряться или затормаживаться в зависимости от фазовых соотношений между питающим соленоиды током и внешним вибрационным сигналом. Поэтому, управляя фазовращателем 19, можно подобрать оптимальный фазовый сдвиг между этими сигналами, при котором происходит наиболее эффективное демпфирование. Степень демпфирования вибрации на данной частоте вибростенда контролируется по осциллографу 23, который подключен к выходу согласующего усилителя 18 вибросигнала. Одновременно, через дроссельные каналы 4б и 5б жидкость в виде вихревых шнуров выбрасывается в компенсационную камеру. Выходы каналов направлены также тангенциально, или близко к ним, к стенкам торообразной части компенсационной камеры под некоторыми углами к образующей тора. Это обеспечивает спиралеобразное движение вихревых шнуров жидкости в объеме тора. Для усиления эффекта турбулизации направления вихревых шнуров из кольцевой и промежуточной полостей противоположны друг другу. Это обеспечивается диаметрально противоположными выходами в торообразную полость дроссельных каналов 4б и 5б.

В перемычке с дроссельными каналами 13 происходят следующие процессы. Излучение акустических волн от работающего силового агрегата происходит постоянно в рабочую камеру независимо от периода действия основной гармоники входного вибросигнала. Когда фронт акустического сигнала достигает перемычки с дроссельными каналами, выполненными в виде капилляров, то волна поглощается перемычкой, так как импедансы первоначальной среды распространения в жидкости, заполняющей рабочую камеру, и перемычки с капиллярами совпадают. Это происходит при условии смачивания жидкостью внутренней поверхности капилляра. В то же время в перемычке и, следовательно, в промежуточной перегородке не возбуждаются изгибные волны благодаря ее неоднородной структуре в продольном направлении. Необходимым условием запирания капилляров является равенство диаметров капилляра и мениска для рабочей жидкости определенной вязкости. При заполнении гидроопоры рабочей жидкостью типа ПМС-200 с магнитореологическими свойствами и динамической вязкостью µ=1,5·108 P·с диаметр капилляров порядка 1,5 мм. На высоких частотах входного вибросигнала (порядка 100 Гц и выше) капилляры с обычной, не магнитореологической или электрореологической жидкостью запираются, но благодаря оптимальному фазовому рассогласованию электромагнитного и вибрационного сигналов в промежуточной полости 14 движение магнитореологической жидкости не прекращается и возрастает поглощение энергии внешнего вибросигнала. Кроме того, высокочастотное неоднородное магнитное поле, действующее в каналах 13, способствует разрушению менисков в этих каналах и вызывает движение рабочей жидкости, что способствует улучшению демпфирующих характеристик гидроопоры в целом.

Во втором полупериоде воздействия на виброопору входного вибросигнала давление в камерах понижается и все описанные процессы проходят в обратном порядке. Благодаря разности давлений в рабочей и компенсационной камерах через дроссельные каналы 4а и 4б жидкость поступает из кольцевой и промежуточной полостей в рабочую камеру. Так как каналы 4а выполнены с тангенциальным к внутренней поверхности обечайки вводом в рабочую камеру, то сразу возникает вращательное движение жидкости. Вводы дроссельных каналов 5а в рабочую камеру направлены к ее центру и, таким образом, жидкость, выбрасываемая через них, возмущает оставшиеся слои в центре рабочей камеры.

При поступлении рабочей жидкости из компенсационной камеры через дроссельные каналы 4б и 5б в кольцеобразную и промежуточную камеры в последних благодаря тангенциальным вводам каналов создаются встречные спиралеобразные потоки, как и в первом полупериоде.

Поглощение акустической энергии в данной конструкции гидроопоры происходит прежде всего в обечайке, так как опорная плата, на которую передаются основные высокочастотные составляющие спектра внешнего вибросигнала, полностью изолирована от рабочей камеры эластичной обечайкой. Но некоторая доля высокочастотных составляющих через тонкий слой обечайки, покрывающий снизу опорную плату, излучается в жидкую среду, заполняющую рабочую камеру. Поскольку акустические волны, излучаемые в жидкие среды, являются продольными, то достигая перемычки с капиллярами, они в ней поглощаются, не трансформируясь в изгибные волны. Поглощение акустических волн перемычкой с капиллярами происходит более интенсивно на всех частотах диапазона за счет равенства импедансов перемычки и рабочей жидкости. Благодаря жесткой перемычке с капиллярами циркуляция рабочей жидкости между камерами на низких частотах происходит более интенсивно и вследствие этого возрастает диссипация энергии внешнего вибросигнала. На высоких частотах, более 50 Гц, основную роль в диссипации вибросигнала выполняют капилляры, заполненные рабочей жидкостью. Жидкость в этих капиллярах действует аналогично инерционному трансформатору.

Целью изобретения является устранение указанных недостатков, а именно улучшение демпфирующих характеристик гидроопоры во всем рабочем диапазоне частот путем предварительной настройки ее на различные частоты.

Поставленная цель достигается тем, что гидравлическая виброопора содержит герметично закрытую рабочую камеру 1, ограниченную эластичной обечайкой 2 и опорной платой 3 и заполненную магнитореологической рабочей жидкостью. Рабочая камера посредством дроссельных каналов 4а и 4б, не являющихся продолжением друг друга, с тангенциальным вводом в кольцевую полость, а также дроссельных каналов 5а и 5б с тангенциальным вводом в промежуточную камеру, расположенных, соответственно, в периферийной и средней частях разделительной перегородки 6, установленной в корпусе 7, сообщена с компенсационной камерой 8, ограниченной снизу эластичной мембраной 9, отделяющей демпфирующую жидкость от воздушной полости 10 и уплотненной в корпусе 7 посредством поддона 11, предохраняющего мембрану 9 от механических повреждений. Разделительная перегородка 6 содержит кольцевую полость 12, примыкающую к дроссельным каналам 4 (4а и 4б) и выполненную в периферийной части перегородки и частично выходящую в корпус 7. Перемычка с капиллярами 13, соединяющими рабочую и компенсационную камеры, составляет часть разделительной перегородки 6, в которой выполнена промежуточная камера 14 с эллиптическим сечением, соединенная дроссельными каналами 15а и 15б с кольцевой полостью. Компенсационная камера 8 состоит из центральной 8а и периферийной сферообразной 8б частей. Металлическая перегородка 6 снабжена двумя соленоидами 16, расположенными на ее противоположных сторонах, которые через усилитель 20 мощности последовательно соединены с фазовращателем 19, согласующим усилителем 18 и акселерометром 17, а выход согласующего усилителя соединен с осциллографом 23 и блоком 24 управления, который в свою очередь соединен с фазовращателем и источником 21 питания, второй выход которого соединен с усилителем мощности.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2018 |

|

RU2695472C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2471098C1 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ АМОРТИЗАТОР | 2014 |

|

RU2561610C1 |

| Магнитореологический амортизатор | 2015 |

|

RU2645484C2 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА И СПОСОБ НАСТРОЙКИ ОПТИМАЛЬНОГО РЕЖИМА ЕЁ РАБОТЫ | 2020 |

|

RU2744257C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1996 |

|

RU2104424C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2006 |

|

RU2307267C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1997 |

|

RU2135855C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2006 |

|

RU2307963C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2011 |

|

RU2503861C2 |

Изобретение относится к области машиностроения. Виброопора содержит заполненные демпфирующей жидкостью рабочую и компенсационную камеры. Камеры ограничены общим корпусом с закрепленной в нем металлической разделительной перегородкой. Перегородка выполнена с периферийной кольцевой полостью и тангенциально примыкающими к ней и камерам дроссельными каналами, а также с промежуточной камерой с дополнительными дроссельными каналами в ее средней части, сообщающими указанные камеры. Рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной. Внутри металлической разделительной перегородки выполнена перемычка с капиллярами, соединяющими рабочую и компенсационную камеры. Соленоиды расположены на противоположных сторонах металлической перегородки. Через усилитель мощности соленоиды последовательно соединены с фазовращателем, согласующим усилителем и акселерометром. Выход согласующего усилителя соединен с осциллографом и блоком управления, который соединен с фазовращателем. Достигается улучшение демпфирующих характеристик гидроопоры во всем рабочем диапазоне частот, повышение ее ресурса. 3 з.п. ф-лы, 2 ил.

1. Гидравлическая виброопора, содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем металлической разделительной перегородкой, выполненной как с периферийной кольцевой полостью и тангенциально примыкающими к ней и камерам дроссельными каналами, так и с промежуточной камерой с дополнительными дроссельными каналами в ее средней части, сообщающими указанные камеры, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной, виброопора имеет выполненную внутри металлической разделительной перегородки перемычку с капиллярами, соединяющими рабочую и компенсационную камеры, и периферийную кольцевую полость, соединенную каналами с промежуточной камерой, дополнительно снабжена двумя соленоидами, расположенными на противоположных сторонах металлической перегородки, которые через усилитель мощности последовательно соединены с фазовращателем, согласующим усилителем и акселерометром, а выход согласующего усилителя соединен с осциллографом и блоком управления, который, в свою очередь, соединен с фазовращателем.

2. Гидравлическая виброопора по п.1, отличающаяся тем, что соленоиды выполнены в виде отдельных электромагнитов, расположенных на противоположных сторонах разделительной перегородки с противоположными полюсами.

3. Гидравлическая виброопора по п.2, отличающаяся тем, что электромагниты встроены в корпус гидроопоры.

4. Гидравлическая опора по п.2 или 3, отличающаяся тем, что корпус гидроопоры и промежуточная перегородка выполнены из диамагнитного материала.

| Гасительная камера | 1939 |

|

SU56523A1 |

| Способ получения изделий из шлакового цемента | 1946 |

|

SU69598A1 |

| US 6364294 B1, 02.04.2002 | |||

| DE 19620219 A1, 28.11.1996. | |||

Авторы

Даты

2010-12-27—Публикация

2009-07-17—Подача