Изобретение относится к области машиностроения, в частности к гидравлическим виброопорам, применяемым для демпфирования вибраций, создаваемых работающими силовыми агрегатами транспортных средств стационарных энергетических установок.

Известна гидравлическая виброопора, содержащая заполненную демпфирующей жидкостью рабочую камеру, ограниченную корпусом, поддоном, эластичной обечайкой и опорной платой (см., например. а.с. СССР N 1744324 A 1 МПК F 16 F 13/00, 30.06.92). Внутри рабочей камеры в данной виброопоре установлена гофрированная упругая мембрана с дросселирующими отверстиями на периферии.

Под действием нагрузки перемещение жидкости в рабочей камере происходит в двух направлениях от центра к дросселирующим отверстиям в виде расходящегося потока; по желобу в гофрах мембраны. Это способствует высокой турбулизации жидкости т.е. повышению диссипативных качеств виброопоры. Наряду с этим такая виброопора имеет ряд недостатков, одним из которых и основным является низкая надежность и невысокий ресурс, т.к. во-первых, дроссельные отверстия, в которых возникают кавитационные эффекты при определенных режимах работы виброопоры и резкие температурные градиенты, выполнены непосредственно в гофрированной мембране и, во-вторых, эластичная обечайка является очень загруженной, поскольку при отсутствии компенсационной камеры представляется единственным элементом, выполняющим функции компенсатора объема рабочей камеры при перемещениях опорной платы под действием внешних нагрузок.

Известна гидравлическая виброопора, содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, снабженной средствами сообщения камер, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная- мембраной (см., например, патент Германии N 3526607 A 1 МПК F 16 13/00, 29.01.87). Средства сообщения камера в этой виброопоре выполнены в виде полостей и дроссельных каналов.

Данная виброопора, обладая достаточно высокими надежностью и ресурсом, не лишена недостатков. В первом полупериоде внешнего воздействия гармонического вибрационного сигнала, когда нагрузка, например, направлена вертикально вниз демпфирующая жидкость из верхней камеры вытесняется в нижнюю компенсационную камеру. В процессе дросселирования по каналам разделительной перегородки из верхней рабочей камеры в нижнюю компенсационную жидкость движется по закручивающейся к центру разделительной перегородки спирали, выход которой расположен рядом с центром разделительной перегородки. Движение жидкости по каналу происходит с возрастающим сопротивлением за счет центробежных сил инерции. Поэтому жидкость выбрасывается в нижнюю компенсационную камеру с повышенной температурой, так как теплоотвод из разделительной перегородки в корпус виброопоры неэффективен из-за протяженного тракта теплоотвода. Нагретые слои демпфирующей жидкости, вследствие большой теплоемкости, продолжительное время сохраняют свою температуру и негативно влияют на гибкую резиновую мембрану.

Во втором полупериоде, когда направление вектора внешней нагрузки меняется на противоположное, происходит обратный процесс дросселирования демпфирующей жидкости из нижней компенсационной камеры в верхнюю рабочую. Однако эти процессы не идентичны. Во втором полупериоде всасывание демпфирующей жидкости происходит в центре разделительной перегородки и далее она (жидкость), не взаимодействуя с периферийными слоями находящейся в полости жидкости, поступает через окно и заборную полость в рабочую камеру. Поскольку из-за слабой турбулизации в полости камеры отсутствует конвективный теплообмен между слоями жидкости, отвод тепловой энергии разделительной перегородкой малоэффективен. Это приводит в более высокой температуре жидкости, входящей в рабочую камеру. Следствием этого является снижение вязкости и демпфирующих свойств виброопоры в целом, а также неравномерное гашение вибрации в первом и втором полупериодах. Другими словами, гидравлическая виброопора работает как нелинейный элемент, и выходной задемпфированный вибросигнал имеет отличную от гармонической форму.

Известна также гидравлическая виброопора, содержащая заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, выполненной с полостью и дроссельными каналами, сообщающими полость с указанными камерами, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной (см., например, патент США N 4650168 МПК F 16 9/08, 17.03.87).

Внутри данной виброопоры опорная плата соединена с выступающим цилиндром в форме чашки с обрезиненным торцом и краями, упирающимися в стопорное кольцо.

Работает эта гидравлическая виброопора следующим образом. При действии на опорную плату внешней нагрузки обрезиненные торцы цилиндрического выступа отходят от стопорного кольца и открывают дополнительные каналы для дросселирования демпфирующей жидкости. Одновременно, за счет повысившегося внутреннего давления в рабочей камере и благодаря кольцеобразному каналу в разделительной перегородке, повышается давление в компенсационной камере. Поскольку это давление превышает атмосферное, то деформируется эластичная мембрана, ограничивающая снизу компенсационную камеру. За счет возникающей при этом разности давлений в рабочей верхней и компенсационной нижней камерах начинается процесс дросселирования демпфирующей жидкости по кольцеобразному каналу. Возникающее при этом внутренне трение поглощает часть энергии колебаний силового агрегата. При смене направления действия внешнего давления, т.е. во втором полупериоде действия вибронагрузки, движение жидкости в канале происходит в обратном направлении. Для обеспечения смены направления циркуляции необходимо прежде остановить поток жидкости, а затем с ускорением заставить двигаться в противоположном направлении. Это увеличивает время переходных процессов и расширяет, таким образом, петлю гистрезиса линий нагрузки и разгрузки гидравлической виброопоры, что приводит к возрастанию диссипации энергии колебаний. В процессе работы силового агрегата жесткость виброопоры не остается постоянной. При возрастании нагрузки она увеличивается, а при понижении уменьшается. Это означает, что эффективность демпфирования различная в каждом полупериоде входного сигнала. Этот недостаток появляется особенно сильно при возрастании амплитуды входного вибросигнала, когда возникают удары обрезиненных краев цилиндра о стопорное кольцо.

Кроме этого, данная виброопора слабо демпфирует энергию колебаний при низких температурах, что вызвано неньютоновскими свойствами демпфирующей жидкости. Для обеспечения качественного демпфирования во всех режимах необходимо интенсивное движение жидкости по кольцеобразному каналу, которое возникает при наличии в ней неньютоновских свойств, т.е. когда скорость сдвиговой деформации превышает определенное критическое значение. Учитывая то, что в кольцеобразном канале из-за его значительной протяженности велико трение в пограничных со стенками областях, для преодоления сдвиговой вязкости требуются дополнительные усилия. Эти явления затягивают время переходных процессов в виброопоре, которое необходимо для приведения демпфирующей жидкости в рабочее ньютоновское состояние.

Задачей изобретения является устранение указанных недостатков, а именно, улучшение демпфирующих характеристик виброопоры, особенно при низких температурах окружающей среды, уменьшение жесткости виброопоры, особенно при возрастании амплитуды давления, приложенного к опорной плате, а также увеличение диссипации энергии колебаний.

Поставленная задача достигается тем, что в известной гидравлической виброопоре, содержащей заполненные демпфирующей жидкостью рабочую и компенсационную камеры, ограниченные общим корпусом с закрепленной в нем разделительной перегородкой, выполненной с полостью и дроссельными каналами, сообщающими полость с указанными камерами, из которых рабочая камера ограничена опорной платой и эластичной обечайкой, а компенсационная - мембраной, указанная полость выполнена кольцевой, указанные дроссельные каналы выполнены тангенциально примыкающими к полости и к камерам, при этом в средней части разделительной перегородки выполнены каналы диффузорного типа, сообщающие камеры и обращенные диффузорами в сторону, противоположную компенсационной камере, периферийная часть которой выполнена торообразной формы и тангенциально примыкающей к этим каналам. Оси каналов диффузорного типа и/или дроссельных каналов расположены наклонно к плоскости разделительной перегородки.

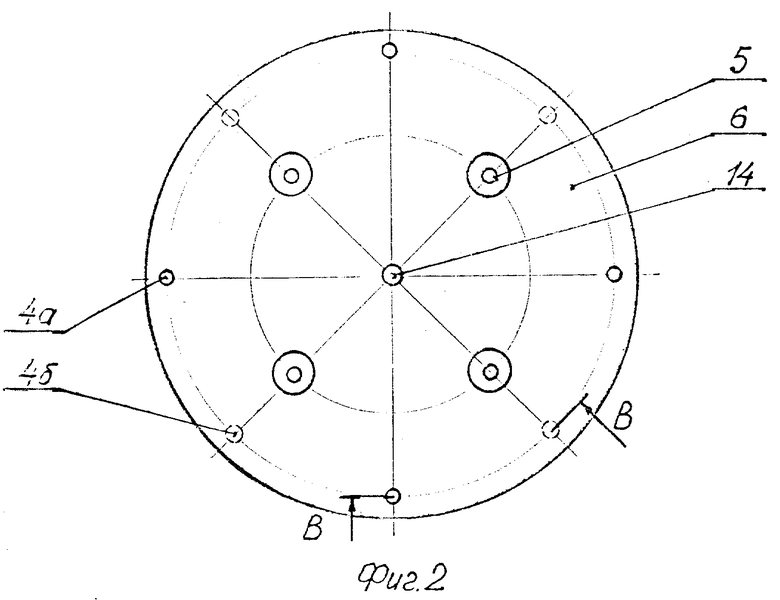

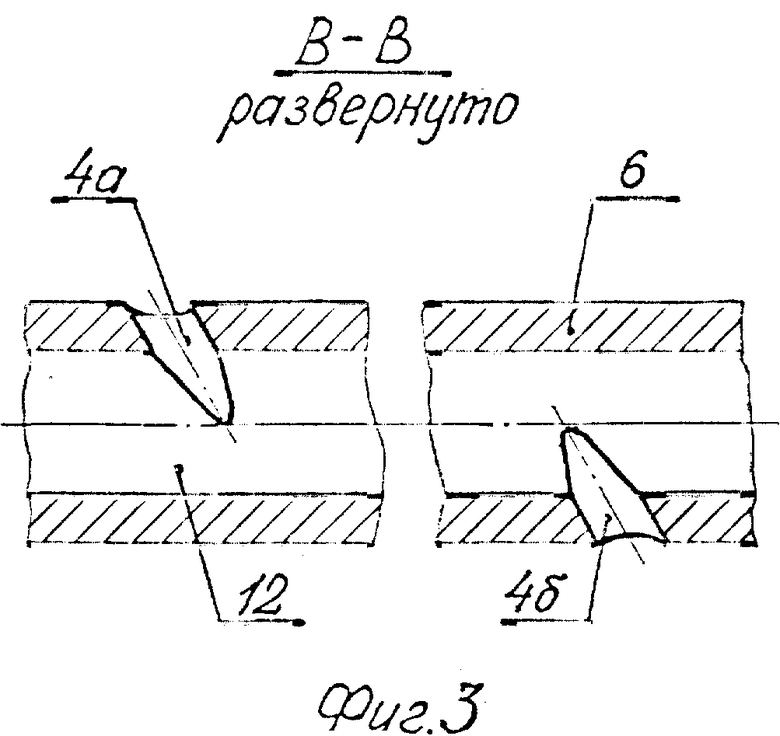

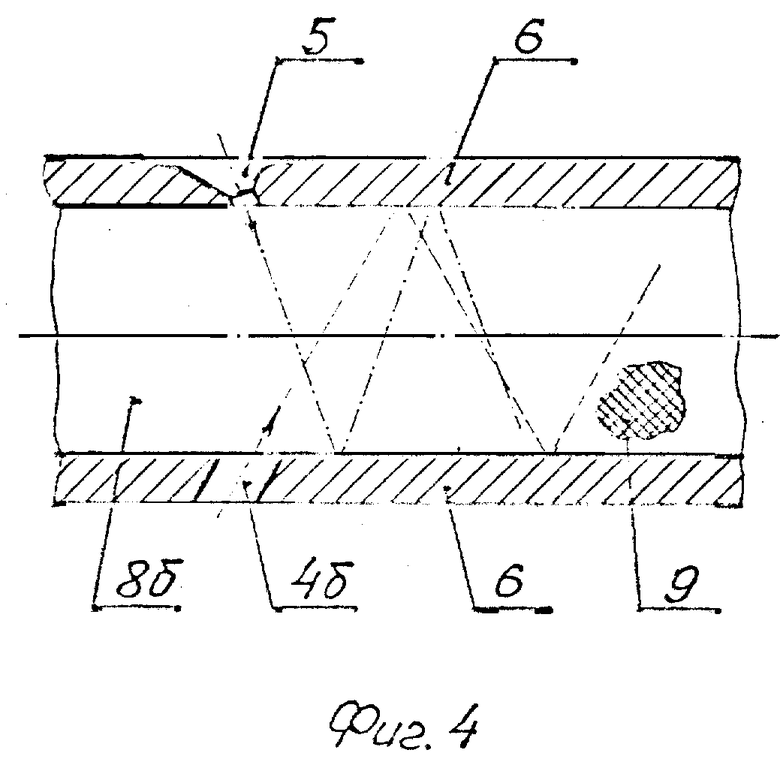

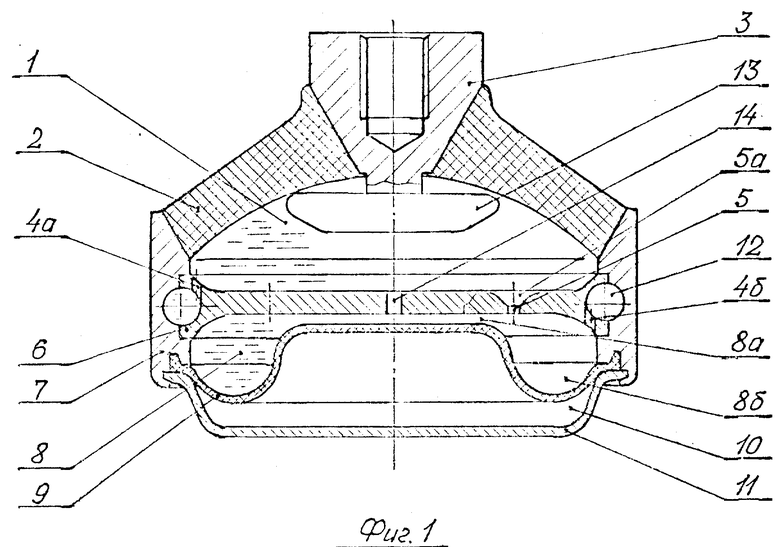

Изобретение поясняется чертежами, на которых изображены: на фиг. 1 - продольный разрез предлагаемой гидравлической виброопоры; на фиг. 2 - вид в плане разделительной перегородки виброопоры; на фиг. 3 - сечение В-В фиг. 2; на фиг. 4 - фрагмент развертки торообразной части компенсационной камеры.

Гидравлическая виброопора содержит герметично закрытую рабочую камеру 1, ограниченную эластичной обечайкой 2 и опорной платой 3 и заполненную демпфирующей жидкостью. Рабочая камера посредством дроссельных каналов 4а и 4б, не являющихся продолжением друг друга и диффузорных каналов 5, расположенных, соответственно, в периферийной и средней частях разделительной перегородки 6, установленной в корпусе 7, сообщена с компенсационной камерой 8, ограниченной снизу эластичной мембраной 9, отделяющей демпфирующую жидкость от воздушной полости 10 и уплотненную в корпусе 7 посредством поддона 11, предохраняющего мембрану 9 от механических повреждений. Разделительная перегородка 6 содержит кольцевую полость 12, тангенциально или близко в тангенциальном направлении примыкающую к дроссельным каналам 4 (4а и 4б) и выполненную в периферийной части перегородки. Часть кольцевой полости 12 может быть выполнена выходящей в корпус 7. Компенсационная камера 8 состоит из центральной 8а и периферийной 8б частей. Периферийная часть 8б выполнена торообразной или близкой к ней. Рабочая камера 1 может содержать закрепленный к опорной плате 3 вытеснитель 13, выполненный известным образом, а перегородка 6 - иметь осевой канал 14, организующий препятствие выходу циркулирующих в торообразной части 8б компенсационной камеры потоков жидкости, входящих в камеру через каналы 4б и 5.

Диффузоры 5а каналов 5 обращены в сторону рабочей камеры 1. Диаметр расположения каналов 5 соответствует внутреннему диаметру тора 8б так, что торообразная часть компенсационной камеры 8 тангенциально или близко в тангенциальном направлении примыкает к каналам 5.

Оси каналов 4 (4а и 4б) и/или каналов 5 расположены непараллельно центральной оси виброопоры, т.е. под углом (углами) к горизонтальной плоскости перегородки 6. В основном варианте конструкции оси каналов 4а и 4б и 5 наклонены в одну сторону (по часовой или против часовой стрелки).

Гидравлическая виброопора работает следующим образом.

В начальное время работы виброопоры, при малых амплитудах внешних вибронагрузок, заполняющая рабочую 1 и компенсационную 8 камеры демпфирующая жидкость, представляющая собой коллоидную суспензию различных высокомолекулярных соединений, ведет себя как неньютоновская жидкость. Ее вязкость является функцией не только давления и температуры, но и скорости сдвига одних слоев относительно других. Поэтому при действии на опорную плату 3 слабого вибросигнала, имеющего в первом полупериоде направление действия силы, например, вниз, опорная плата 3 будет перемещаться в том же направлении, повышая давление одновременно в рабочей и компенсационной камерах, так как неньютоновская жидкость также несжимаема, как и ньютоновская. Пока предельное напряжение сдвига не достигло критической величины, протекание демпфирующей жидкости через дроссельные каналы 4 и кольцевую полость 12 затруднено из-за значительной ее вязкости. Но на выходах диффузорных каналов 5 процессы иные. Благодаря резким границам раздела сред на нижней стороне разделительной перегородки 6, даже при незначительном повышении давления на опорную плату 3 в первом полупериоде входного вибровоздействия, у острых кромок этих отверстий возникают резкие градиенты сдвиговых напряжений неньютоновской жидкости, вызывающие, в свою очередь, возрастание сдвиговой скорости слоев относительно друг друга. Уравнение движения неньютоновской вязкопластичной жидкости в этой области компенсационной камеры имеет следующий вид:  при τ > τo , где τo - предельное напряжение сдвига, μ′ коэффициент структурной вязкости,

при τ > τo , где τo - предельное напряжение сдвига, μ′ коэффициент структурной вязкости,  - скорость сдвиговой деформации слоев неньютоновой жидкости относительно друг друга. При выполнении каналов 5 в виде диффузоров, малыми основаниями направленными в компенсационную камеру 8, скорость сдвиговой деформации значительно возрастает, и пространственная структура вязкопластичной неньютоновской среды в этом месте камеры разрушается.

- скорость сдвиговой деформации слоев неньютоновой жидкости относительно друг друга. При выполнении каналов 5 в виде диффузоров, малыми основаниями направленными в компенсационную камеру 8, скорость сдвиговой деформации значительно возрастает, и пространственная структура вязкопластичной неньютоновской среды в этом месте камеры разрушается.

Продолжающееся повышение внешнего давления, вызываемого вибросигналом от работающего силового агрегата, вызывает дальнейшую деформацию эластичной обечайки 2, которая благодаря своей переменной жесткости смещается на разную глубину в зависимости от расстояния от центра мембраны 9. Жесткость мембраны 9 также меняется. При этом увеличивается объем компенсационной камеры 8 и возрастает скорость сдвига слоев демпфирующей жидкости в области границы выходов каналов 5 и камеры 8. Следовательно, границы области разрушенной вязкопластичной среды расширяются, а возникшая в этих границах область ньютоновской демпфирующей жидкости создает турбулентные потоки, которые, отрываясь от жестких границ, распространяются далее в объеме компенсационной камеры 8. поэтому расширяющаяся область ньютоновской жидкости способствует снижению вязкости во всем объеме компенсационной камеры 8 и, самое главное, на границах торообразной части эластичной мембраны 9. Турбулентный поток, распространяясь в торообразной части 8а компенсационной камеры, приобретает форму вихревого шнура, который при наличии углов наклона осевых каналов 5 к плоскости разделительной перегородки 6 и имеющих тангенциональное направление к внутренней поверхности тора, обладает спиралеобразной или близкой к ней траекторией. Вовлекая в движение прилегающие слои лемпфирующей жидкости, вихревые шнуры создают ее вращательное движение, распространяющееся по торообразной части 8а камеры. При направлении спиралеобразных потоков демпфирующей жидкости внутри торооборазной части 8а из каналов 4б и 5 в одном направлении в ней возникают участки пониженного давления за счет совпадения направлений векторов скоростей. В том случае, когда углы наклона осей каналов 4б и 5 к плоскости разделительной перегородки 6 различны, то шаги спиралеообразных потоков, распространяющихся внутри торообразной части 8а компенсационной камеры, также различны, что приводит к повышению роли конвективного рассеивания энергии колебаний. При этом решаются две задачи: эффективно рассеивается энергия колебаний в первом полупериоде входного воздействия за счет спиралеобразного движения демпфирующей жидкости в компенсационной камере 8 и разрушается в рабочем объеме вязкопластичная структура, что способствует более эффективному проникновению демпфирующей жидкости в дроссельные каналы 4 при втором полупериоде входного воздействия. Кроме того, при дальнейшей работе виброопоры, при воздействии на опорную плату 3 знакопеременных вибронагрузок и при движении опорной платы вниз при возрастающих амплитудах вибрации, на границе выхода диффузорных каналов 5 в компенсационную камеру возникает повышенная турбулизация потока демпфирующей жидкости. Поскольку гидравлическая виброопора кроме знакопеременных нагрузок находится также и под действием некоторой статической нагрузки, обусловленной массой силового агрегата и которая вызывает начальную деформацию, то всегда имеет место неодинаковая степень демпфирования колебаний в первом и втором полупериодах входного воздействия. Причина этого в том, что жесткость эластичной обечайки не является линейной функцией нагрузки. Она резко повышается при совпадении векторов, действующих на виброопору внешних сил: статической, обусловленной массой силового агрегата, и динамической, вызываемой вибрацией работающего агрегата. В этом полупериоде входного воздействия эффективность работы гидравлической виброопоры снижается по сравнению с последующим. Повысить ее можно только путем снижения жесткости именно в данном полупериоде. Этого можно достигнуть двумя путями: или снижать уровень статической и динамической нагрузок, или использовать физические явления, возникающие при дросселировании ньютоновской вязкой жидкости через каналы 5 в перегородке 6. Первый путь, как в прототипе, неизбежно приводит к снижению функциональных возможностей виброопоры. Второй путь ведет к данной цели не только не снижая ее функциональных возможностей, но и расширяя их в область высоких давлений и температур. Он реализуется следующим образом.

В первом полупериоде входного воздействия, когда направления векторов статической и динамической нагрузок совпадают, движение демпфирующей жидкости через диффузорные каналы 5 осуществляется из рабочей 1 камеры в компенсационную 8. Поскольку каналы 5 выполнены диффузорного типа, направленные диффузорами 5а в рабочую камеру 1, то на выходе потока демпфирующей жидкости в компенсационную камеру 8 неизбежно возникают турбулентные потоки. Они являются основой для создания вихревых шнуров, которые направлены тангенциально к внутренней поверхности тора 8а. Поэтому в тех сечениях тора, которые соответствуют выходам в компенсационную камеру 8 диффузорных каналов 5, возникают вихревые шнуры демпфирующей жидкости, распространяющиеся по спиралеобразной траектории. Верхняя поверхность тора 8а ограничена перегородкой 6. Поэтому возникающие в компенсационной камере турбулентные и вихревые потоки, скользящие по поверхности перегородки 6, обращенной к тору 8а, вызывают понижение местного давления, которое способствует отсосу демпфирующей жидкости из рабочей камеры 1. Это значит, что гидравлическое сопротивление потоку демпфирующей жидкости из рабочей 1 в компенсационную 8 камеры снижается и, следовательно, понижается жесткость гидравлической виброопоры в целом.

Если оси каналов 5 выполнить под углом наклона к плоскости разделительной перегородки 6 и этот наклон обеспечить в каком-либо одном (по часовой или против часовой стрелки) направлении относительно образующей торообразной части компенсационной камеры, то вихревые потоки в торообразной части 8а компенсационной камеры кроме вращательного движения усилят и поступательное, которое вызовет движение невозмущенных слоев демпфирующей жидкости вдоль, образующей тора. В этом случае в компенсационной камере происходит интенсивное перемещение слоев жидкости и усиливаются процессы диссипации энергии внешнего воздействия.

Одновременно демпфирующая жидкость из рабочей камеры 1 через дроссельные каналы 4 и тангенциально примыкающую к ним полость 12 начинает проникать в компенсационную камеру 8. За счет внутреннего трения слоев при ламинарном течении и турбулизации потока в кольцевой полости 12 происходит поглощение энергии входного воздействия, которая благодаря хорошей теплопроводности металлического корпуса виброопоры рассеивается в окружающем пространстве, относительно не нагревая эластичную обечайку 2. При этом дроссельные каналы 4б на входе в компенсационную камеру 8 имеют также тангенциальный ввод и, кроме того, (могут быть) направлены под некоторым углом к плоскости осевого сечения и в ту же сторону относительно образующей торообразной части компенсационной камеры. Такое направление дроссельных каналов обеспечивает спиралеобразное движение потоков демпфирующей жидкости в торообразной части 8а компенсационной камеры и приводит к возрастанию конвективных потоков и более эффективному их перемешиванию с потоками каналов 5, что в конечном итоге улучшает демпфирующие характеристики виброопоры. Максимум эффекта при этом обеспечивается за счет разных углов наклона осей каналов 4б относительно осей каналов 5, т.е. разных шагов спиралей от потоков, выходящих из каналов 4б и 5.

Во втором полупериоде направления векторов статической и динамической нагрузок находятся в противофазе. В этом случае опорная плата 3 перемещается вертикально вверх, объем рабочей камеры 1 увеличивается, и демпфирующая жидкость через дроссельные каналы 4 и диффузоры 5а из компенсационной камеры 8 начинает поступать в рабочую. Поскольку диффузоры 5а в перегородке 6 имеют прямой выход в рабочую камеру, то поток демпфирующей жидкости здесь не образует турбулентных участков. Ламинарный поток при входе в рабочую камеру вырождается на конвективные составляющие, скорость которых относительно перегородки 6 значительно ниже, чем в турбулентных потоках в компенсационной камере. Следовательно, и сопротивление потоку демпфирующей жидкости в рабочую камеру во втором полупериоде будет превышать сопротивление потоку через эти же каналы в компенсационную камеру в первом полупериоде.

Дополнительно, сопротивление потоку компенсирует уменьшение жесткости эластичной обечайкой во втором полупериоде входного воздействия. Поэтому общая жесткость виброопоры остается практически постоянной, а этот фактор является определяющим для идентификации режимов работы гидроопоры в первом и втором полупериоде.

Одновременно, во втором полупериоде работы, демпфирующая жидкость "засасывается" из компенсационной камеры через дроссельные каналы 4б в кольцевую полость 12, где за счет тангенциального входа возрастает турбулентность потока и происходит интенсивный теплообмен с металлическим корпусом виброопоры, далее за счет тангенциальных вводов дроссельных каналов 4а в рабочую камеру создается вращающий момент ненагретой части демпфирующей жидкости, усиливающийся за счет радиальной составляющей от выполнения каналов 4а под углом к плоскости перегородки, что при взаимодействии с близкими к ламинарным потокам из диффузоров 5а облегчает процесс диссипации энергии колебаний.

Выполнение в средней части перегородки сквозных каналов 3 диффузорного типа, обращенных диффузорами 5а в сторону, противоположную компенсационной камере (в сторону рабочей камеры), позволяет даже при малых амплитудах входного вибровоздействия и при низких температурах окружающей среды достигать предельного напряжения сдвига демпфирующей жидкости, что значительно ускоряет процесс перехода виброопоры в рабочее состояние, а также увеличивает линейную часть амплитудно-частотной характеристики виброопоры и снижает нелинейные искажения выходного сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2503862C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2006 |

|

RU2313704C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 1996 |

|

RU2104424C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2009 |

|

RU2407929C1 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2018 |

|

RU2695472C1 |

| Магнитореологический амортизатор | 2015 |

|

RU2645484C2 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2011 |

|

RU2471098C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2006 |

|

RU2307267C1 |

| МАГНИТОУПРАВЛЯЕМАЯ ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА И СПОСОБ НАСТРОЙКИ ОПТИМАЛЬНОГО РЕЖИМА ЕЁ РАБОТЫ | 2020 |

|

RU2744257C1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРОИЗОЛИРУЮЩАЯ ОПОРА | 2006 |

|

RU2307963C1 |

Изобретение относится к области машиностроения, в частности к гидравлическим виброопорам, применяемым для демпфирования вибраций, создаваемых работающими силовыми агрегатами транспортных средств и стационарных энергетических установок. Дроссельные каналы выполнены тангенциально примыкающими к полости и к камерам, при этом в средней части разделительной перегородки выполнены каналы диффузорного типа, сообщающие камеры и обращенные диффузорами в сторону, противоположную компенсационной камере, периферийная часть которой выполнена торообразной формы и тангенциально примыкающей к этим каналам. Оси каналов диффузорного типа и/или дроссельных каналов расположены наклонно к плоскости разделительной перегородки, что позволяет улучшить демпфирующие характеристики виброопоры. 1 з.п.ф-лы, 4 ил.

| SU 4650168 A, 17.03.87 | |||

| Пневматический амортизатор подвески транспортного средства | 1987 |

|

SU1525032A2 |

| Гидропневматический упругий элемент подвески транспортного средства | 1987 |

|

SU1421549A1 |

Авторы

Даты

1999-08-27—Публикация

1997-08-20—Подача