Изобретение относится к области строительства и может быть использовано при бетонировании коробчатых и рамных конструкций, таких как транспортные тоннели, подземные паркинги и т.п. строительные конструкции, возводимые из монолитного железобетона, большой протяженности по площади.

Известен способ бетонирования распластанных конструкций, включающий операции распределения бетонной смеси, уплотнения, калибрования по толщине и заглаживания поверхности уложенного бетона (Ю.Г. Хаютин. Монолитный бетон. М.: Стройиздат, 1981 г., с.280).

Недостаток этого способа состоит в том, что при бетонировании конструкции большой протяженности по площади неизбежно возникают перерывы в бетонировании, которые приводят к тому, что "свежий" бетон должен хорошо сцепиться со "старым". Разность температур в "старом" и "свежем" бетоне и приводит к образованию трещин.

Наиболее близким по технической сущности и достигаемому результату является способ бетонирования подстилающего слоя под полы, заключающийся в том, что укладку бетонной смеси производят полосами, отделяемыми друг от друга маячными досками (И.Т.Совалов и др. Бетонные и железобетонные работы. М.: Стройиздат, 1988 г., с.298).

Недостаток этого способа состоит в том, что монолитные железобетонные конструкции, протяженные по площади, забетонировать в один прием без перерыва не удается. А перерыв в бетонировании приводит к появлению разности температур в старом и свежеуложенном бетоне, а это, в свою очередь, приводит к образованию трещин.

Предлагаемым изобретением решается задача повышения долговечности и качества возводимых монолитных железобетонных строительных конструкций, протяженных по площади, путем уменьшения трещинообразования.

Для получения такого технического результата в предлагаемом способе бетонирования монолитных железобетонных строительных конструкций, протяженных по площади, заключающемся в разбивке площади конструкции на одну или несколько параллельных полос-захваток и последовательном бетонировании отдельных захваток, каждую захватку делят на одну или несколько основных и замыкающих частей, при этом бетонирование основных частей между собой производят одновременно, и замыкающие части между собой бетонируют также одновременно, но с отставанием от основных частей на одну или несколько захваток, причем положение замыкающих частей во всех захватках совпадает, при этом ширина замыкающей части составляет hз=0,5÷2,5 м, а ширину основной части определяют из выражения h0≤2mLк, м, где Lк - длина захватки, м; m=0,8÷1,5 - коэффициент учета местных условий.

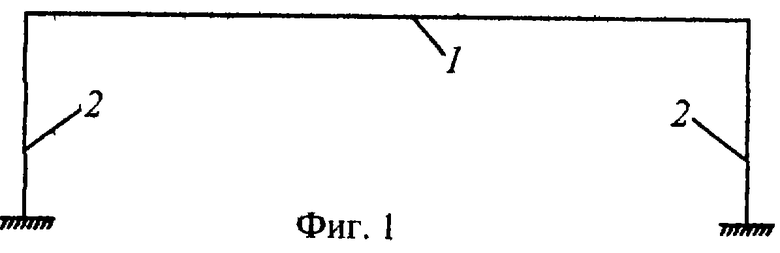

Сущность предлагаемого изобретения поясняется чертежами, где на

фиг. 1 представлено поперечное сечение конструкции (однопролетная рама), перекрытие в которой бетонируется по предлагаемому способу;

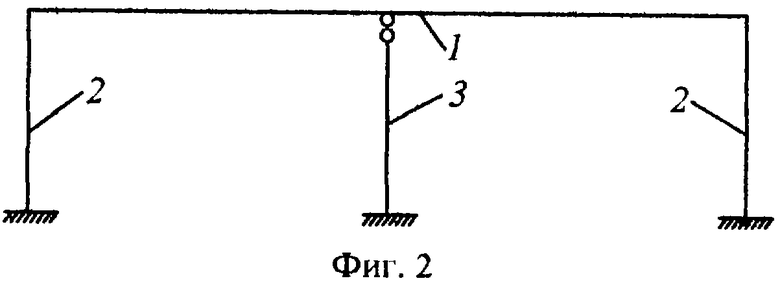

на фиг.2 - поперечное сечение конструкции (двухпролетная рама) с промежуточной стойкой, соединяющейся с перекрытием (ригелем) с помощью шарнирно-подвижного соединения;

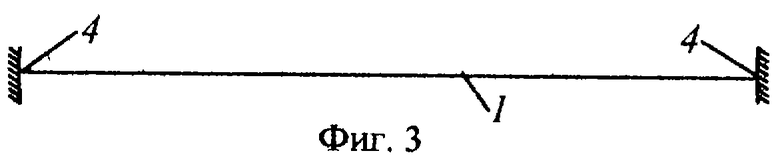

на фиг.3 - поперечное сечение перекрытия, жестко опирающегося на опоры;

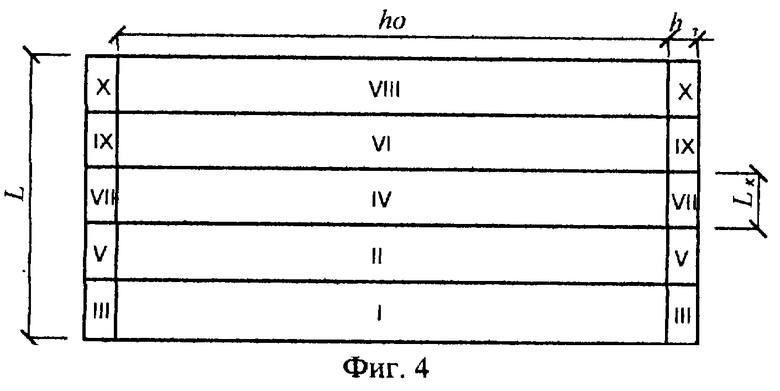

на фиг. 4 - схема разбивки перекрытия на захватки по предлагаемому способу (вариант 1) в конструкциях с поперечными сечениями, представленными на фиг.1, 2, 3;

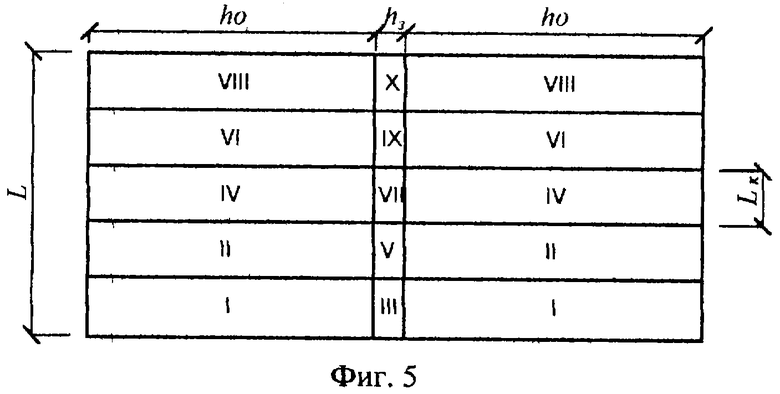

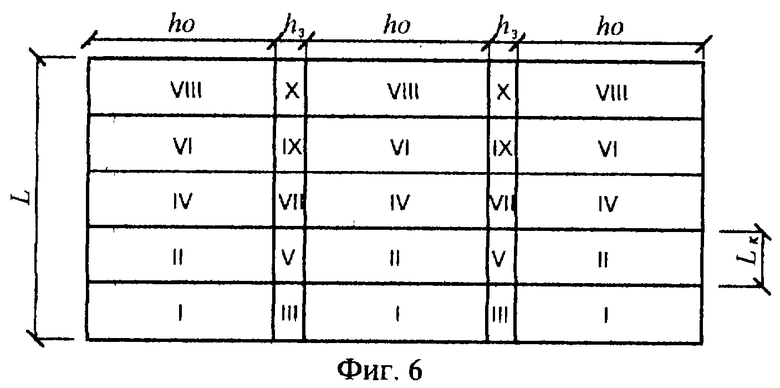

на фиг.5, 6 - то же, что на фиг.4, соответственно варианты 2 и 3;

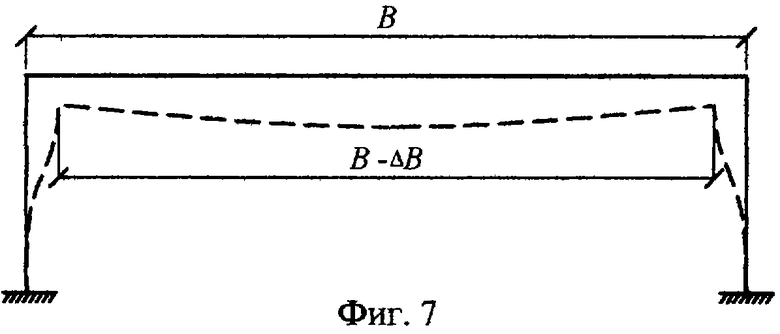

на фиг.7 - недеформированная и деформированная однопролетная рама, соответствующая фиг.1;

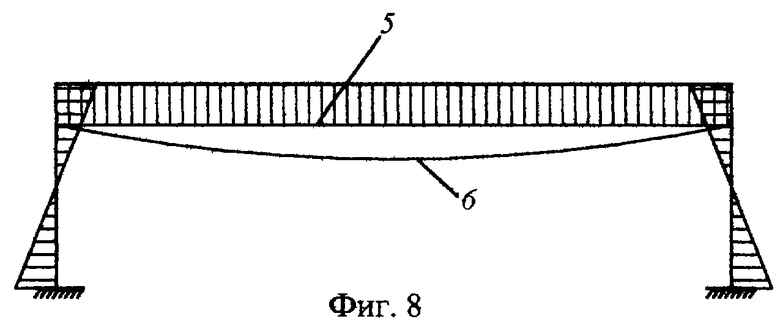

на фиг. 8 - эпюры изгибающих моментов в однопролетной раме от температурного остывания перекрытия (5) и от вертикальной нагрузки (6);

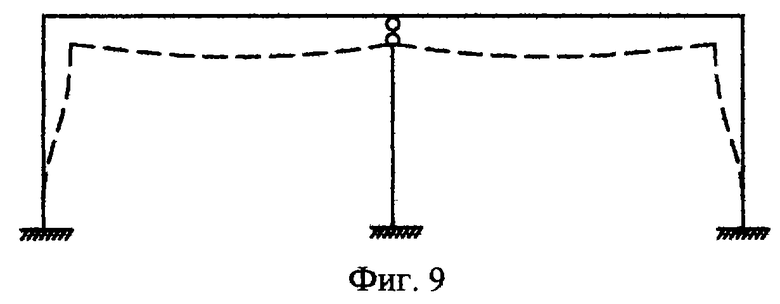

на фиг.9 - недеформированная и деформированная двухпролетная рама, соответствующая фиг.2;

на фиг.10 - эпюра изгибающих моментов в двухпролетной раме;

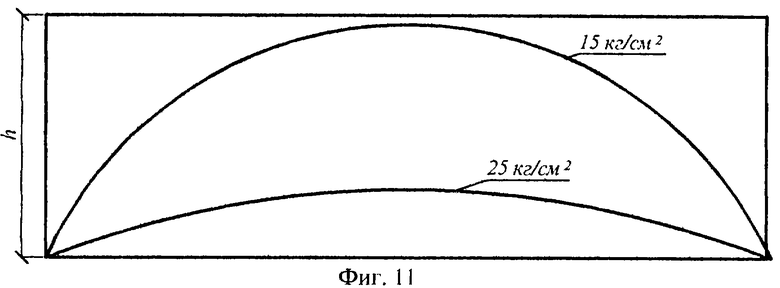

на фиг.11 - поле температурных напряжений в сплошной протяженной бетонной стенке, забетонированной на жесткое основание;

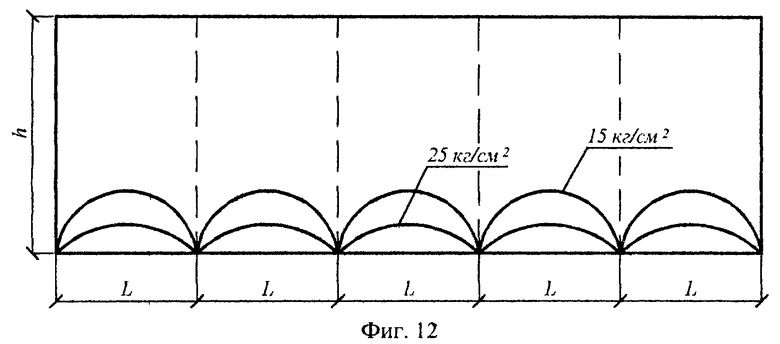

на фиг. 12 - поле температурных напряжений в стенке, разделенной на участки температурно-усадочными швами;

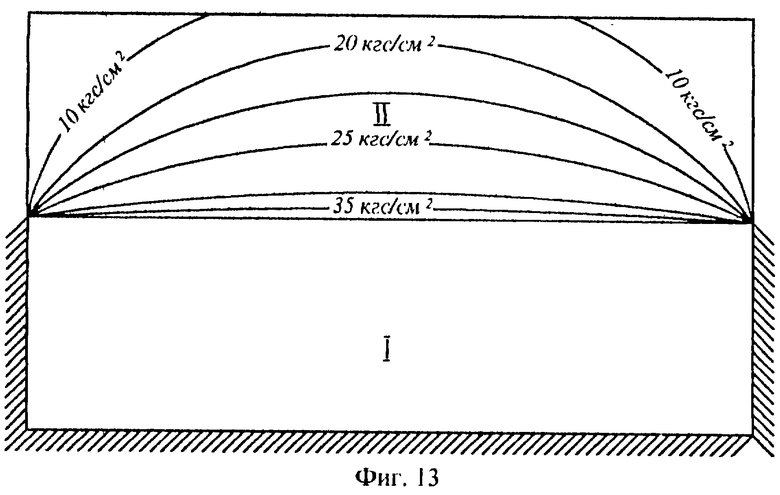

на фиг. 13 - изолинии температурных напряжений в захватке, забетонированной на предыдущую захватку по существующему способу;

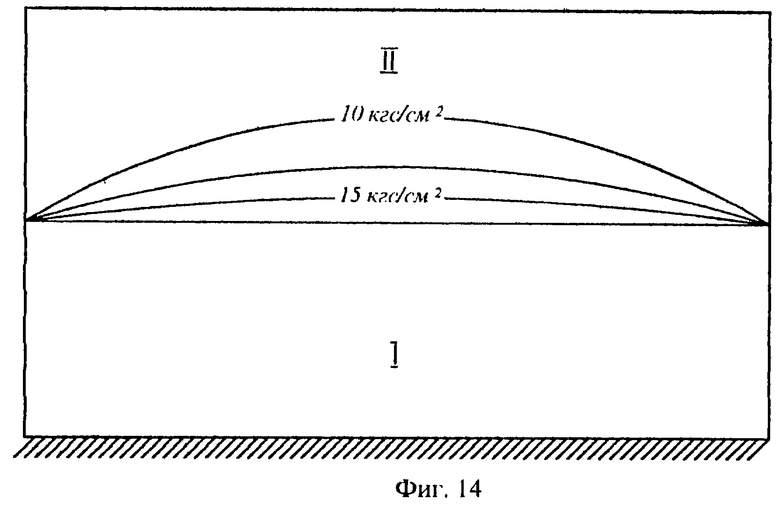

на фиг. 14 - изолинии температурных напряжений в захватке, забетонированной на предыдущую захватку по предлагаемому способу.

Сущность предлагаемого способа сводится к следующему.

Возведение перекрытий 1 (фиг.1,2,3) осуществляют после сооружения крайних стен 2, внутренних 3 и опор 4. Секцию перекрытия длиной L, расположенную между деформационными швами, разбивают по длине на несколько параллельных полос-захваток (фиг.4,5,6) и последовательно бетонируют эти захватки. Чтобы избежать опасности появления трещин в стенке устраивают температурно-усадочные швы (на чертеже не показаны), разделяющие захватку на более короткие участки длиной, примерно равной высоте стенки. При этом каждую полосу-захватку делят на основные и замыкающие части, а бетонирование замыкающих частей производят с отставанием от остальных частей на одну или несколько захваток.

Последовательность бетонирования захваток отмечена римскими цифрами на фиг. 4,5,6. Положение замыкающих частей во всех полосах-захватках совпадает, при этом ширина замыкающей части hз=0,5-2,5 м.

Такой диапазон предлагаемых значений hз, объясняется следующими соображениями. В существующем способе бетонирования эта величина составляет примерно треть от общей ширины перекрытия. Вследствие тепловыделения твердеющего бетона это ведет к общему разогреву и недопустимо высокой средней температуре замыкания перекрытия. Далее, при остывании перекрытия, в нем возникают опасные растягивающие напряжения и трещины. По этой причине замыкающие участки hз, как источники вредного разогрева перекрытия, должны быть минимальны по ширине, и в идеале должно быть hз=0. Однако практически, исходя из реальных производственно-технологических условий бетонирования и в зависимости от толщины перекрытия, целесообразно принять hз=0,5-2,5 м.

Положение замыкающих частей (захваток) по ширине секции перекрытия выбирают таким образом, чтобы они были по возможности в зоне минимальных изгибающих моментов. Количество этих замыкающих частей - одна (фиг.5) или несколько (фиг. 4 и 6) по ширине перекрытия. При этом ширина основных частей h0≤2mLк, где Lк - длина захватки, м; m=0,8÷1,5 - коэффициент учета местных особенностей.

Такая последовательность бетонирования захваток предназначена для того, чтобы в максимальной степени нейтрализовать неблагоприятный эффект, связанный с перепадами температур между "новой" и "старыми" захватками, которые к этому времени успели в значительной мере затвердеть и остыть. Особенно значителен этот эффект при технологических перерывах в бетонировании захваток.

При этом каждая новая захватка, уложенная после технологического перерыва, твердеет при температуре, значительно более высокой, чем температура в этот момент ранее уложенной захватки. В процессе выравнивания температур (после первоначального затвердевания и остывания) новая захватка как бы натягивается на жестко связанную с ней и более холодную ранее забетонированную захватку (или группу захваток). В новой захватке возникают значительные растягивающие напряжения и возможно появление глубоких или даже сквозных трещин.

Предлагаемая последовательность бетонирования захваток, представленная в разных вариантах на фиг.4,5,6, как раз и служит для максимального снижения растягивающих напряжений в бетоне и предотвращения появления трещин.

Целесообразность размещения замыкающих захваток hз по ширине секции перекрытия может быть обоснована (фиг.7,8,9,10) (положение других захваток в пределах каждой полосы-захватки определяется положением замыкающих). На фиг. 7 сплошной линией показано недеформированное положение рамы (фиг.1), а пунктиром - положение после укорочения перекрытия в результате остывания разогревшегося от экзотермии цемента бетона.

На фиг. 8 приведено очертание эпюры моментов 5 от воздействия температурного остывания перекрытия. Ординаты эпюры моментов на протяжении перекрытия постоянны. В этом случае положение замыкающих захваток hз по ширине перекрытия может быть произвольным (в соответствии с фиг.4, 5 или 6) и определяться производственными условиями.

Если на перекрытие воздействует вертикальная нагрузка, то очертание эпюры моментов будет определяться кривой 6. При этом минимальные моменты находятся по краям и, следовательно, замыкающие захватки hз целесообразно также располагать по краям.

Для поперечного сечения конструкции, изображенного на фиг.2, т.е. при наличии промежуточной стойки или стенки, эпюра моментов как от воздействия температуры, так и от нагрузки будет характеризоваться переломами с наличием точек М и N (см. фиг.10) с нулевыми моментами. В этом случае замыкающие захватки hз целесообразно располагать вблизи этих точек.

Для поперечного сечения, изображенного на фиг.3, принципы назначения места расположения замыкающей захватки такие же, как и для сечения на фиг.1.

Ширину параллельных полос-захваток Lз (фиг.4,5,6) следует назначать таким образом, чтобы они совпадали с соответствующими участками в стене между температурно-усадочными швами. В свою очередь расстояние между швами в стене Lк определялось из следующих соображений.

Для определения этого расстояния Lз были проведены расчеты термонапряженного состояния протяженной стенки-захватки, не разделенной температурно-усадочными швами на участки (фиг.11) и разделенной на участки различной длины, в частности, длиной Lк=hк, где hк - высота стенки (фиг.12). В обоих случаях стенка была забетонирована на жесткое основание.

Отметим неприятную особенность распределения напряжений в сплошной протяженной стенке (фиг.11). Дело в том, что здесь не только значительные растягивающие напряжения, но и распространяются они на большой участок по высоте стены. По этой причине образовавшиеся трещины могут быть сквозными, т.е. пересекать всю стену не только по толщине, но и по высоте.

Чтобы нейтрализовать этот неблагоприятный фактор целесообразно эту протяженную стенку разделить температурно-усадочными швами на более короткие участки. Расчеты напряжений наглядно показывают перспективность этой меры. Характерный пример приведен на фиг.12.

Следовательно, протяженные стенки целесообразно разделять температурно-усадочными швами. При этом расстояние между швами Lk должно быть примерно равно высоте стенки hк. Иными словами, участок стены между швами должен представлять собой (приблизительно) геометрический квадрат, в котором расстояние между швами равно высоте стенки: Lк≈hк.

Аналогично стенке целесообразно укоротить "основные части" полос-захваток (см. фиг.4,5,6). Это можно сделать при помощи "швов", т.е. "замыкающих частей" hз, ширина которых всего 0,5-2,5 м.

При этом необязательно выдерживать требование как для стенки, т.е. стремится к формирование квадратов: Lк≈hк. Расчеты термонапряженного состояния показывают, что в этом случае можно ограничиться прямоугольниками.

На фиг. 13 представлены изолинии в полосе-захватке II, забетонированной по существующему способу на предыдущую захватку I, которая, в принципе, является жестко заделанной по всему контуру. (напряженное состояние в захватке I не показано). В этом случае растягивающие напряжения в захватке II весьма значительны и могут превышать 35 кгс/см2 с высокой вероятностью образования трещин.

Однако в предлагаемом способе захватка II бетонируется на предыдущую захватку I, заделанную только по одной стороне. Это случай как бы "полужесткого основания". Соответствующие изолинии температурных напряжений представлены на фиг.14 для захватки II. (Напряженное состояние в захватке I, как и на фиг.13, не показано). Из фиг.14 видно, что здесь растягивающие напряжения значительно (практически в 2 раза) меньше, чем в случае жесткого основания, представленного на фиг.13. Соответственно резко снижается и вероятность трещинообразования.

Проведенные расчеты и сопоставление их результатов (фиг.13 и 14) показывают, что длины "основных частей" полос-захваток (см. фиг.4,5,6) целесообразно уменьшить до величины h0=2Lк÷3Lк, где Lк - ширина полосы-захватки. Проще всего это сделать путем устройства дополнительных (к приведенным на фиг.4,5,6) "швов", т.е. замыкающих частей hз.

Применение известных технических решений или их сочетаний не приводило к желаемому эффекту. Возникали противоречия, преодолеть которые удалось путем создания нового способа бетонирования, предлагаемого в данной заявке на изобретение.

Основное техническое противоречие. В способе бетонирования, принятом за прототип, если дожидаться остывания предыдущей полосы-захватки (всех ее участков), то между захватками возникают значительные температурные напряжения (фиг.13). Если же не дожидаться остывания предыдущей полосы-захватки, то внутри обеих полос-захваток (и предыдущей, и новой) также возникают большие растягивающие температурные напряжения (уже за счет реакции стен).

Выход из противоречия был найден в новом способе бетонирования, предлагаемом в данной заявке на изобретение. Согласно предлагаемому способу каждую бетонируемую полосу-захватку делят на основные и замыкающие части, а бетонирование замыкающей части производят с отставанием от остальных частей на одну или несколько захваток. Такой способ позволяет резко снизить температурные напряжения (ср. фиг.13 и 14).

Использование предлагаемого способа бетонирования протяженных по площади строительных конструкций позволяет повысить трещиностойкость и, следовательно, качество и долговечность сооружаемых конструкций из монолитного бетона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОЗВЕДЕНИЯ ПЕРЕКРЫТИЙ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2206679C2 |

| СПОСОБ БЕТОНИРОВАНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ, ПРОТЯЖЕННЫХ ПО ПЛОЩАДИ | 2001 |

|

RU2208083C2 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ МОСТОВЫХ ОПОР-СТЕНОК | 2001 |

|

RU2208082C2 |

| МОНОЛИТНАЯ ДВУХСЛОЙНАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА | 2003 |

|

RU2243316C1 |

| СПОСОБ БЕТОНИРОВАНИЯ УКРУПНЕННЫМИ БЛОКАМИ МОНОЛИТНЫХ КОНСТРУКЦИЙ ТОННЕЛЬНОГО ТИПА С ПОЭТАПНЫМ ВОЗВЕДЕНИЕМ ЭЛЕМЕНТОВ СВЕРХУ ВНИЗ | 2003 |

|

RU2246588C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ ДВУХПРОЛЕТНЫХ НЕРАЗРЕЗНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1999 |

|

RU2152476C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ МНОГОПРОЛЕТНЫХ НЕРАЗРЕЗНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1999 |

|

RU2149944C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАПРЯЖЕНИЯ РАМНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЛИТНЫХ ПРОЛЕТНЫХ СТРОЕНИЙ МОСТОВ | 1999 |

|

RU2149236C1 |

| ТЕМПЕРАТУРНО-УСАДОЧНЫЙ ШОВ | 2001 |

|

RU2202673C2 |

| СПОСОБ БЕТОНИРОВАНИЯ МОНОЛИТНЫХ КОНСТРУКЦИЙ | 2001 |

|

RU2208093C2 |

Изобретение относится к строительству и может быть использовано при бетонировании различных конструкций из монолитного железобетона, протяженных по площади. Способ заключается в разбивке площади конструкции на несколько параллельных полос-захваток и последовательном бетонировании отдельных захваток. Новым является то, что каждую захватку делят на основные и замыкающие части, при этом бетонирование основных частей между собой производят одновременно и замыкающие части между собой бетонируют также одновременно, но с отставанием от основных частей на одну или несколько захваток, причем положение замыкающих частей во всех захватках совпадает, при этом ширина замыкающей части равна hз=0,5-2,5 м. Технический результат изобретения состоит в повышении долговечности и качества возводимой конструкции путем уменьшения трещинообразования. 1 з.п.ф-лы, 14 ил.

ho≤2mLк, м,

где Lк - длина захватки, м;

m= 0,8÷1,5 - коэффициент учета местных условий.

| СОВАЛОВ И.Т | |||

| и др | |||

| Бетонные и железобетонные работы | |||

| - М.: Стройиздат, 1988, с.298-299 | |||

| СПОСОБ ПОТОЧНОГО ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ГАРАЖЕЙ БОКСОВОГО ТИПА | 1997 |

|

RU2105849C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЗДАНИЙ | 1996 |

|

RU2079618C1 |

| ШМИТ О.Н | |||

| Опалубки для монолитного бетона | |||

| - М.: Стройиздат, 1987, с.151 | |||

| ХАЮТИН Ю.Г | |||

| Монолитный бетон | |||

| - М.: Стройиздат, 1981, с.280 | |||

| КАМЕНЦЕВ В.П., МОЙЖЕС Л.Б | |||

| Современные методы бетонных работ при строительстве мостов | |||

| - М: Транспорт, 1972, с.126-127. | |||

Авторы

Даты

2003-09-10—Публикация

2001-09-13—Подача