Изобретение относится к одноразовым запорно-пломбировочным устройствам для запирания и одновременного пломбирования дверей крытых вагонов, контейнеров, люков цистерн, штурвалов вагонов-хопперов и другого подвижного состава.

Известно одноразовое запорно-пломбировочное устройство, содержащее корпус, отрезок проволочного каната с пассивным участком, неразъемно соединенным с корпусом, и рабочим участком, подпружиненные стопорные элементы, по меньшей мере, один из которых выполнен в виде тела вращения, размещенные в полости корпуса и взаимодействующие с рабочим участком каната с обеспечением возможности перемещения каната только в одном направлении (см. патент России 2178051, кл. Е 05 В 39/02).

Недостатком известного устройства является небольшая стойкость к криминальному вскрытию, так как стопорные элементы слабо препятствуют вскрытию запорного устройства путем вращения каната относительно корпуса.

Техническим результатом изобретения является повышение стойкости одноразового запорно-пломбировочного устройства к криминальному вскрытию, особенно к выкручиванию каната.

Указанный технический результат достигается тем, что одноразовое запорно-пломбировочное устройство содержит корпус, отрезок проволочного каната с пассивным участком, неразъемно соединенным с корпусом, и рабочим участком, подпружиненные стопорные элементы, по меньшей мере, один из которых выполнен в виде тела вращения, размещенные в полости корпуса и взаимодействующие с рабочим участком каната с обеспечением возможности перемещения каната только в одном направлении, при этом, по меньшей мере, один стопорный элемент, выполненный в виде тела вращения, имеет на, по меньшей мере, части поверхности регулярный микрорельеф, твердость которого не ниже твердости отдельных проволочек, из которых свит канат.

Регулярный микрорельеф может быть выполнен путем механического или гальванического шаржирования поверхности стопорного элемента путем внедрения в его поверхность частиц более твердого материала.

Регулярный микрорельеф может быть выполнен в виде фрикционного покрытия, имеющего крупнозернистую структуру.

По меньшей мере, один из стопорных элементов может быть выполнен в виде шарика, а микрорельеф на его поверхности имеет вид канавок, расположенных под углом друг к другу и имеющих глубину, близкую к диаметру пряди каната.

Стопорный элемент может быть выполнен в виде ступенчатого ролика, вписанного в шаровую поверхность.

Устройство может иметь два стопорных элемента, выполненных в виде подпружиненных тел вращения различного диаметра, размещенных в пазу, расположенном под углом к полости корпуса и совмещенном с ним, а между стопорными элементами для обеспечения их одновременного взаимодействия с рабочим отрезком каната установлен компенсирующий элемент.

Компенсирующий элемент может быть выполнен в виде пружины цилиндрической или конической формы.

Компенсирующий элемент может быть выполнен из эластичного материала и имеет вид усеченного конуса, причем на основаниях конуса выполнены ложементы для размещения стопорных элементов.

На рабочем участке каната могут быть последовательно размещены тонкостенные кольцевые элементы, наружный диаметр которых меньше диаметра каната, а ширина кольцевого элемента не более диаметра стопорного элемента. Необходимость выполнения наружного диаметра кольцевого элемента меньшим, чем диаметр каната, обусловлена тем, что стопорный элемент, попадая как бы в канавку, расположенную поперек оси каната и образованную этим элементом, при вращении каната не может выйти на его образующую, и, таким образом, канат проворачивается относительно стопорного элемента и не может быть извлечен из корпуса. Технически это можно выполнить, например, путем обжатия или обкатки тонкостенной втулки на канате, что возможно в силу его эластичности. При этом ширину кольцевого элемента нецелесообразно делать больше диаметра стопорного элемента, так как от ширины кольцевого элемента будет зависеть степень вытяжки каната из корпуса при прикладывании извлекающего усилия.

Изобретение поясняется чертежами, где изображено на:

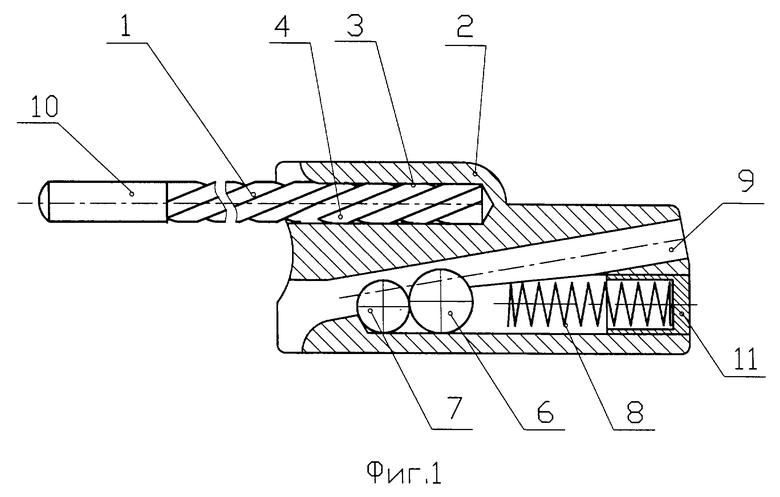

фиг.1 - вид пломбировочного устройства в незамкнутом положении;

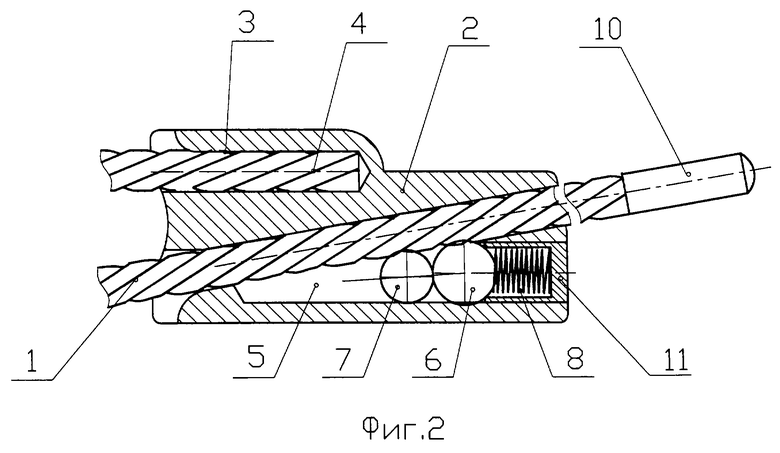

фиг.2 - то же, что на фиг.1, в замкнутом положении;

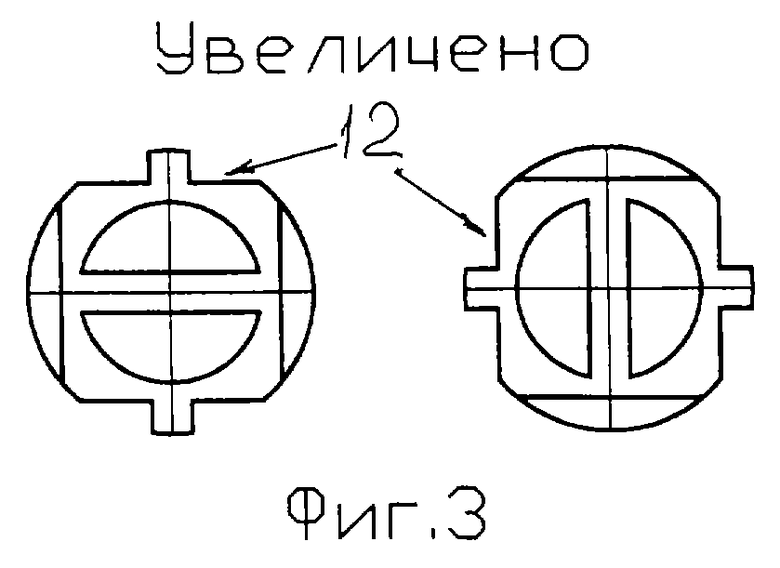

фиг. 3 - шарик, микрорельеф на котором имеет вид канавок, расположенных под углом к друг другу;

фиг.4 - ролик, вписанный в шаровую поверхность;

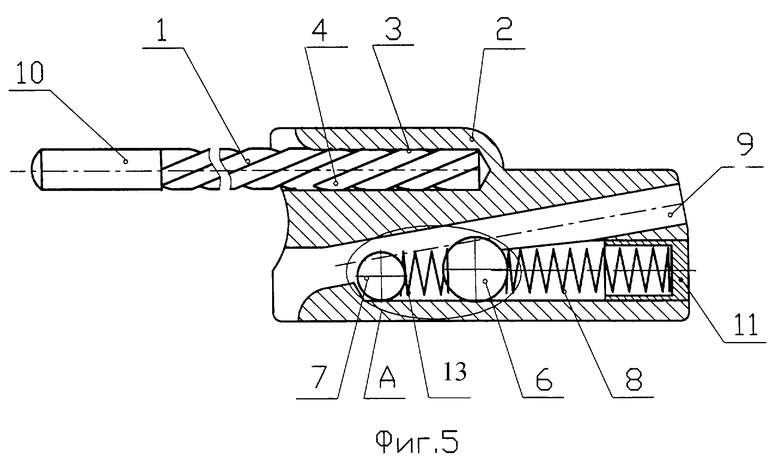

фиг. 5 - вид пломбировочного устройства с компенсирующим элементом (пружиной) между стопорными элементами в незамкнутом положении;

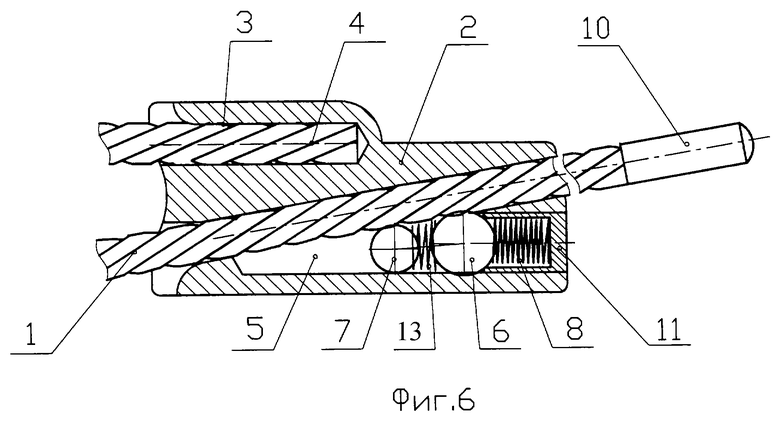

фиг.6 - то же, что на фиг.5, в замкнутом положении;

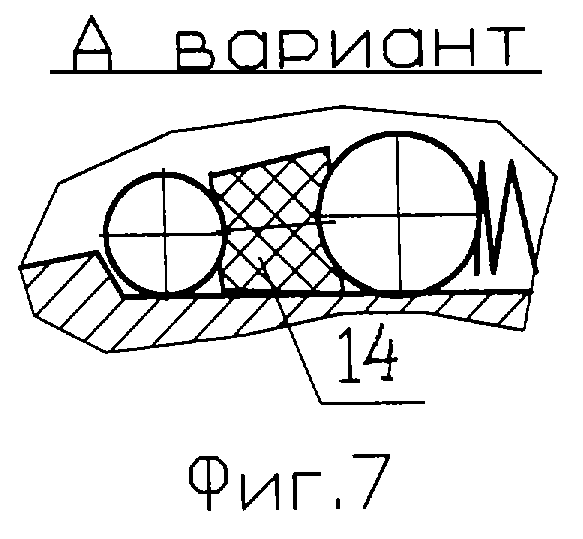

фиг.7 - компенсирующий элемент, выполненный в виде усеченного конуса;

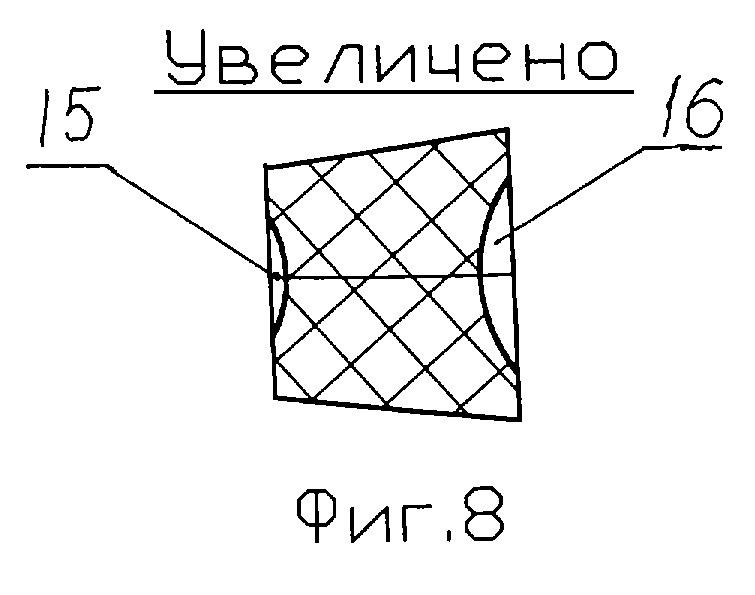

фиг.8 - то же, что на фиг.7, в увеличенном виде;

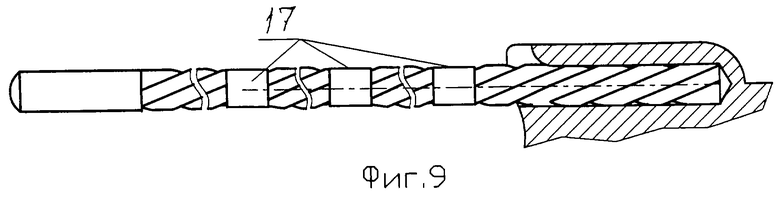

фиг.9 - вид устройства с кольцевыми элементами.

Одноразовое запорно-пломбировочное устройство состоит из отрезка каната 1, корпуса 2 с каналом 3, в котором размещен пассивный участок 4 каната, и полости 5 для размещения в ней стопорного механизма, выполненного в виде двух тел вращения (шариков) 6 и 7, соответственно большего и меньшего диаметров, и пружины 8. В корпусе под углом к полости 5 выполнен сопряженный с ней сквозной канал 9 для размещения в нем в замкнутом положении рабочего участка 10 каната. Снаружи полость закрыта заглушкой 11 в виде стакана, в котором размещена пружина 8. Для исключения выпадания шарика 7, имеющего меньший диаметр, из полости 5 в сквозной канал 9 его диаметр превышает диаметр сквозного канала 9, при этом диаметр шарика 6 равен диаметру канала 9. Угол, под которым пересекаются сквозной канал 9 и полость 5, называемый углом заклинивания, выполняется с наклоном в пределах от 3 до 15o, а его конкретная величина зависит от многих параметров, в том числе от габаритов корпуса, допустимой величины сползания каната, требуемой стойкости устройства к различным видам криминального воздействия и т.д. Угол заклинивания представляет собой угол, при котором имеет место самозаклинивание каната стопорными элементами 6 и 7 при прикладывании к канату извлекающего усилия.

Диаметры шариков 6 и 7 выбраны из условия, при котором удвоенный угол между линией, соединяющей центры поперечных сечений этих шариков в рабочем положении, и продольной осью канала для стопорного механизма равен или меньше угла заклинивания каната.

Пассивный конец 4 каната 1 вводится в канал 3 и жестко закрепляется путем пластической деформации корпуса 2 в зоне расположения каната.

Для исключения возможности криминального вскрытия устройства путем выкручивания каната 1 из корпуса 2, по меньшей мере, на один из шариков нанесен специальный регулярный микрорельеф, причем микрорельеф может быть нанесен либо путем механического или гальванического шаржирования поверхности шарика путем внедрения в его поверхность частиц более твердого материала, либо выполнением микрорельефа в виде фрикционного покрытия, имеющего крупнозернистую структуру.

Возможно нанесение микрорельефа на шарик путем выполнения на его поверхности канавок 12 (фиг.3), расположенных под углом 90o друг к другу, причем глубина канавок выполнена близкой к диаметру пряди каната.

Также своеобразное выполнение микрорельефа возможно путем замены одного из шариков на ступенчатый ролик, вписанный в шаровую поверхность (фиг.4).

Между шариками 6 и 7 может быть установлен компенсирующий элемент, который может быть выполнен, например, либо в виде пружины 13, цилиндрической или конической формы, либо в виде усеченного конуса 14, выполненного из эластичного материала. В основаниях конического компенсатора 14 выполнены ложементы 15 и 16 для размещения в них большого и малого шариков. Наличие компенсирующего элемента между шариками обеспечивает, во-первых, дополнительное заклинивание каната и, во-вторых, повышает стойкость запорного устройства от криминального вскрытия путем выкручивания каната, так как при крупносерийном производстве возможен разброс выполнения углов между каналом 9 и полостью 5, вследствие чего будет работать только один шарик большего диаметра, а в заявляемом устройстве компенсирующий элемент дополнительно досылает шарик вперед и заставляет его взаимодействовать с рабочим участком каната и стенкой полости.

На рабочем участке 10 каната 1 последовательно на некотором расстоянии друг от друга могут быть размещены тонкостенные кольцевые элементы 17, наружный диаметр которых меньше диаметра каната, а ширина кольцевого элемента должна быть не более диаметра шарика.

Одноразовое запорно-пломбировочное устройство навешивается следующим образом.

Рабочий участок 10 каната 1 пропускается через проушины узла запирания вагона, контейнера и вводится во входное окно 18 сквозного канала 9, при этом рабочий участок каната начинает взаимодействовать с шариками 6 и 7 и, сжимая пружину 8, заставляет шарики перемещаться в полость 5, освобождая проход канату 1. При попытке силового извлечения каната (при прикладывании осевого извлекающего усилия) из сквозного канала 9 корпуса шарики 6 и 7 одновременно, сначала под действием пружины 8 и компенсирующего элемента 13 или 14, а затем и под действием сил трения, начинают взаимодействовать с канатом, препятствуя его извлечению из корпуса, причем, чем выше величина извлекающего усилия, тем больше степень заклинивания каната в корпусе.

При попытке выкручивания каната из корпуса, по крайней мере, один из шариков взаимодействует своими выступами микрорельефа с прядями каната, препятствуя его прокручиванию в корпусе.

При попытке криминального вскрытия пломбировочного устройства при выкручивании каната один из шариков обязательно попадает на кольцевой элемент каната, а так как этот кольцевой элемент имеет диаметр, меньший диаметра каната, то шарик как бы попадает в ловушку. Канат за счет этого прокручивается относительно шарика, но извлечь его из корпуса при этом не представляется возможным.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТОПОРЕНИЯ ОХВАТЫВАЮЩЕГО ЭЛЕМЕНТА ЗАПОРНО-ПЛОМБИРОВОЧНОГО УСТРОЙСТВА | 2001 |

|

RU2195712C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2005 |

|

RU2295619C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2005 |

|

RU2283410C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО И ПРИЖИМНОЙ ЭЛЕМЕНТ ДЛЯ СТОПОРНОГО ЭЛЕМЕНТА ЗАПОРНО-ПЛОМБИРОВОЧНОГО УСТРОЙСТВА | 2003 |

|

RU2264517C2 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2010 |

|

RU2414573C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2005 |

|

RU2295618C1 |

| ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2006 |

|

RU2310053C1 |

| ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО ПОВЫШЕННОЙ НАДЕЖНОСТИ | 2008 |

|

RU2377377C1 |

| Запорно-пломбировочное устройство | 2024 |

|

RU2833658C1 |

| МОНОБЛОЧНАЯ ПЛОМБА | 2009 |

|

RU2396406C1 |

Изобретение относится к области скобяных изделий и касается одноразового запорно-пломбировочного устройства, содержащего корпус, отрезок проволочного каната с пассивным участком, неразъемно соединенным с корпусом, и рабочим участком, подпружиненные стопорные элементы, по меньшей мере, один из которых выполнен в виде тела вращения, размещенные в полости корпуса и взаимодействующие с рабочим участком каната с обеспечением возможности перемещения каната только в одном направлении. По меньшей мере, один стопорный элемент, выполненный в виде тела вращения, имеет на, по меньшей мере, части поверхности регулярный микрорельеф, твердость которого не ниже твердости отдельных проволочек, из которых свит канат. Данное устройство имеет повышенную устойчивость к взлому. 8 з.п. ф-лы, 9 ил.

| ПЛОМБА | 2000 |

|

RU2178051C1 |

| Переплет со вклеенными в корешок его металлическими пластинами | 1929 |

|

SU12931A1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО "ГАЗГАРАНТ" | 1999 |

|

RU2144155C1 |

| US 5222776 А, 29.06.1993 | |||

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 1999 |

|

RU2147088C1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 1997 |

|

RU2109185C1 |

| US 5538300 А, 23.07.1996. | |||

Авторы

Даты

2003-09-10—Публикация

2002-07-02—Подача