Предлагаемое изобретение относится к области машиностроения, в частности к устройствам для запирания и одновременного опломбирования дверей крытых железнодорожных вагонов, контейнеров, люков цистерн, штурвалов вагонов-хопперов, дверей грузовых автомобилей и другого подвижного состава, оборудованного узлами запирания.

Известно запорно-пломбировочное устройство, содержащее корпус с отрезком каната, один конец которого закреплен в корпусе, а другой, свободный, конец каната размещен в его сквозном канале, который сообщается с каналом со стопорным механизмом в виде подпружиненных тел вращения, установленных с возможностью взаимодействия с канатом при его размещении в сквозном канале (патент на изобретение №2225042, кл. Е 05 В 39/02, G 09 F 3/03, 27.02.2004). Из этого патента известно использование дополнительного стопорного кольцевого элемента, установленного на канате с натягом. Внешний его диаметр больше диаметра каната, и вследствие этого он препятствует несанкционированному проникновению внутрь стопорного механизма.

Недостатком этого устройства является неудобство его приведения в рабочее состояние, т.к. стопорный кольцевой элемент препятствует прохождению каната в сквозной канал и при сборке устройства необходимо точно попасть в отверстие стопорного кольцевого элемента. Также недостатком является то, что имеет место возможность увеличения размеров замкнутой петли, охватывающей проушины запорного узла при попытке несанкционированного силового воздействия на опломбированный узел, т.к. при таком воздействии тела вращения вдавливаются в канат, пластически его деформируя, а эта деформация обеспечивает возможность вытягивания каната из корпуса, тем самым увеличивая размер петли. Этот процесс возможен до того момента, когда дальнейшая деформация троса невозможна без его необратимых изменений. К недостаткам также относится низкая криптостойкость изделий к неразрушающим методам вскрытия, связанная с технологией массового производства как комплектующих, входящих в состав запорно-пломбировочных устройств, так и самих устройств.

Предлагаемое изобретение направлено на решение задачи улучшения нормативных характеристик по ограничению увеличения линейных размеров петли, которая охватывает проушины запорного узла в результате несанкционированного силового воздействия на устройство в его рабочем положении. Также на решение задачи повышения удобства в обслуживании запорно-пломбировочного устройства при приведении в рабочее состояние и повышения криптостойкости изделия.

Указанный технический результат достигается тем, что запорно-пломбировочное устройство содержит корпус с отрезком каната, один конец которого закреплен в корпусе, а другой, свободный, конец каната размещен в его сквозном канале, который сообщается с каналом со стопорным механизмом в виде подпружиненных тел вращения, установленных с возможностью взаимодействия с канатом при его размещении в сквозном канале. Канат в зоне между свободным его концом и концом, закрепленным в корпусе, имеет участок с диаметром, меньшим диаметра свободного конца, полученный механической деформацией каната, а стопорный механизм взаимодействует с канатом на этом участке.

Закрепленный в корпусе конец каната имеет диаметр, меньший диаметра свободного конца каната, и получен механическим воздействием.

Канат имеет неподвижно установленные на нем стопорные кольцевые элементы, один из которых расположен на участке каната с уменьшенным диаметром в зоне перехода от данного участка к свободному концу каната, а другой расположен на участке каната с уменьшенным диаметром между первым кольцевым элементом и закрепленным в корпусе концом каната.

Расстояние между двумя расположенными противоположно один другому торцами стопорных кольцевых элементов должно быть меньше длины сквозного канала корпуса и оба кольцевых элемента расположены внутри сквозного канала.

Внешний диаметр стопорных кольцевых элементов должен быть больше диаметра свободного конца каната.

Стопорные кольцевые элементы изготовляются из материала, прочность и деформационные свойства которого не ниже аналогичных характеристик каната.

Стопорные кольцевые элементы выполняются в виде разрезных или неразрезных колец, цанг, втулок, витых пружин или сухарей.

Деформирование участка каната до диаметра, меньшего диаметра свободного конца, осуществляют редуцированием, обкаткой, обжатием или опрессовкой.

На внешней поверхности, по меньшей мере, первого стопорного кольцевого элемента со стороны свободного конца каната выполняется фаска, направленная в сторону свободного конца каната.

Выполнение каната редуцированным с расположением на деформированном участке каната подпружиненных тел вращения стопорного механизма позволяет уменьшить линейное увеличение размеров замкнутой петли охватывающей проушины запорного узла при попытке несанкционированного силового воздействия на опломбированный узел. Это происходит за счет того, что стопорные элементы воздействуют на деформированный участок каната, диаметр которого меньше диаметра каната, и, следовательно, эти тела вращения проникают в сквозной канал на большую величину, еще больше его перекрывая. Чем глубже тела вращения проникают внутрь сквозного канала, тем жестче они стопорят канат, т.к. прочностные свойства последнего не ухудшены деформацией, а возможности его деформации при криминальном вскрытии уже исчерпаны. То есть, дальнейшая осадка каната стопорным механизмом невозможна, и, следовательно, вытащить хоть на какую-либо величину часть каната из корпуса без видимых изменений или разрушения составных элементов запорно-пломбировочного устройства невозможно.

Выполнение каната с расположением на деформированном участке двух неподвижных стопорных кольцевых элементов, внешний диаметр которых превышает диаметр нередуцированного свободного конца каната, полностью исключает возможность силового извлечения каната из корпуса. Также это обеспечивает повышение надежности работы устройства за счет того, что стопорный механизм в закрытом состоянии запорно-пломбировочного устройства расположен между двумя смежными стопорными кольцевыми элементами. В этом случае тела вращения стопорного механизма, при попытке силового перемещения корпуса по канату на размыкание, последовательно собираются на одном из неподвижных стопорных кольцевых элементов и начинают взаимодействовать с ним. Тела вращения стопорного механизма при силовом перемещении корпуса по канату воздействуют на канат частично через неподвижный стопорный кольцевой элемент, тем самым увеличивая поверхность силового воздействия на канат, поэтому сильного деформирования каната не происходит и устройство выдерживает значительно большее механическое усилие на разрыв.

Также повышают надежность работы запорно-пломбировочного устройства за счет образования минимального зазора между стопорными кольцевыми элементами и стенкой сквозного канала, через который проникнуть внутрь корпуса с целью несанкционированного силового воздействия на стопорный механизм не представляется возможным.

Наличие односторонних фасок на кольцевых элементах улучшает условия замыкания запорно-пломбировочного устройства при прохождении свободного участка каната с кольцевыми элементами в сквозном канале через стопорный механизм, а наличие деформированного участка каната снижает усилие, прикладываемое к корпусу и канату при дальнейшем замыкании изделия, тем самым повышается надежность пломбирования за счет образования минимального размера замкнутой петли охватывающей проушины запираемого объекта, что повышает безопасность при перевозке грузов.

Установка стопорных кольцевых элементов на канате в виде разрезных или неразрезных колец, витых пружин, цанг или сухарей расширяет ассортимент применяемых стопорных деталей и дополнительно повышает надежность работы запорно-пломбировочного устройства за счет более глубокого расположения тел вращения стопорного механизма между неподвижными кольцевыми элементами.

Выполнение неподвижных кольцевых элементов из более прочного материала, чем материал каната или аналогичного ему, затрудняет извлечение каната из корпуса, т.к. при силовом извлечении каната из корпуса происходит допустимая деформация каната, а неподвижный кольцевой элемент, ограниченно деформируясь совместно с канатом, увеличивает площадь воздействия на канат и совместно со стопорным механизмом в виде тел вращения надежно удерживает канат в корпусе.

Для механической радиальной деформации используются различные варианты обработок требуемой части каната. Деформирование каната методом редуцирования, обкаткой, обжатием или опрессовкой является необходимым условием для фиксации неподвижных кольцевых элементов на измененном участке каната.

Изобретение поясняется чертежами, где изображено на:

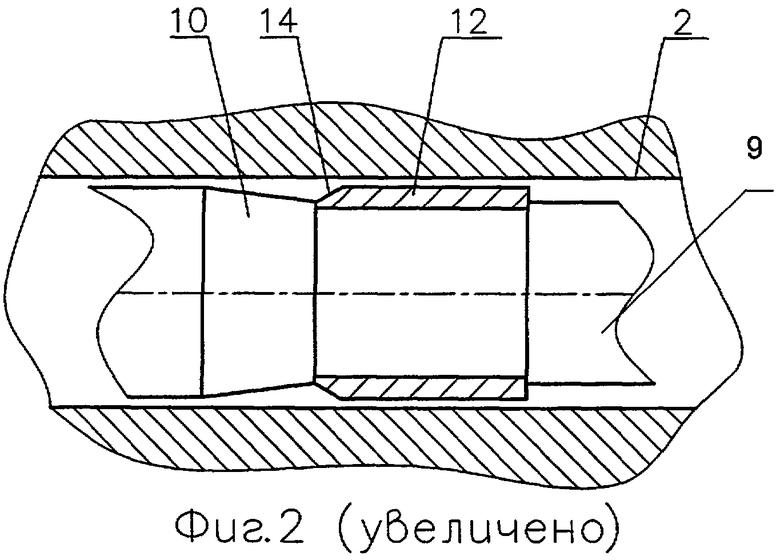

фиг.1 - общий вид запорно-пломбировочного устройства в сечении;

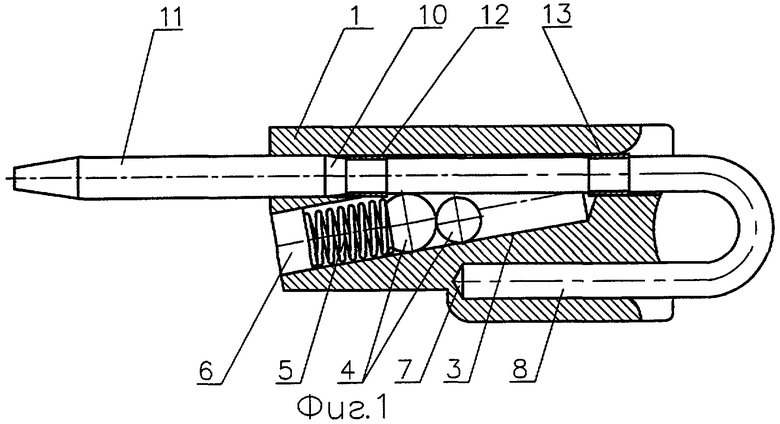

фиг.2 - увеличенный фрагмент размещенного в сквозном канале корпуса участка каната в зоне перехода.

Запорно-пломбировочное устройство содержит корпус 1, сквозной канал 2, канал 3 стопорного механизма, в котором размещены тела вращения 4 стопорного механизма, подпружиненные пружиной 5 с заглушкой 6. Тела вращения 4 стопорного механизма выполнены в виде шариков, роликов и т.д. В глухом канале 7 неразъемно запрессован конец 8 каната.

Участок 9 каната имеет диаметр, меньший диаметра свободного конца 11 каната за счет его деформации, полученной путем редуцирования, обкатки, обжатия или опрессовки. Из технологических соображений, обработанный таким же образом участок каната с меньшим диаметром может включать и запрессованный в корпусе 1 конец каната 8 (не показано). Между участком 9 с уменьшенным диаметром и свободным концом 11 каната имеется зона 10 плавного перехода.

В зоне 10 плавного перехода участка 9 в участок 11 с различными диаметрами каната может быть установлен неподвижный стопорный кольцевой элемент 12, а на участке каната с уменьшенным диаметром между первым кольцевым элементом 12 и закрепленным в корпусе концом каната установлен стопорный кольцевой элемент 13. Расстояние между кольцевыми элементами 12, 13, т.е. между их противоположными торцами, меньше длины сквозного канала 2.

Внешний диаметр стопорных кольцевых элементов 12, 13 больше диаметра свободного конца 11 каната.

Неподвижные кольцевые элементы 12, 13 могут быть выполнены в виде разрезных или неразрезных колец, витых пружин, цанг или сухарей. Для их изготовления используется материал, прочность и деформационные свойства которого не ниже аналогичных характеристик каната.

На внешней стороне стопорных кольцевых элементов 12, 13 со стороны свободного конца каната выполнена фаска 14, направленная в сторону свободного конца 11 каната.

Запорно-пломбировочное устройство собирают следующим образом.

Производят сборку запорно-пломбировочного устройства, устанавливая в глухое отверстие 7 корпуса 1 неразъемно, методом пластической деформации корпуса, отрезок каната с редуцированным концом 8.

Канат имеет участок 9 с установленными на нем неподвижными кольцевыми элементами 12 и 13.

В канал 3 корпуса устанавливают стопорный механизм с телами вращения 4, пружину 5 и фиксируют их заглушкой 6.

Запорно-пломбировочное устройство устанавливают на запираемый объект следующим образом.

Свободный конец 11 каната продевают через проушины запираемого объекта (не показаны) и пропускают в сквозной канал 2 корпуса 1 в направлении замыкания до выхода из корпуса нередуцированной части свободного конца 11 каната. Прикладывая незначительное усилие к корпусу 1 и канату, затягивают образовавшуюся петлю до образования минимального размера.

Тела вращения 4 в закрытом состоянии расположены между двумя смежными стопорными кольцевыми элементами 12, 13, что повышает надежность работы запорно-пломбировочного устройства за счет образования минимального зазора между кольцевыми элементами 12, 13 и стенкой сквозного канала 2, через который проникнуть внутрь корпуса 1 с целью несанкционированного силового воздействия на стопорный механизм не представляется возможным.

При попытке силового воздействия на петлю, пломбирующую проушины запираемого объекта, стопорный механизм надежно контролирует линейное увеличение замкнутого контура до допустимо приложенных нагрузок. Несанкционированное проникновение внутрь стопорного механизма, с целью полного изъятия каната из сквозного канала 2, не разрушая конструкцию, ограничено наличием неподвижных кольцевых элементов 12, 13 на радиально-деформированном участке 9 каната.

Такое конструктивное решение обеспечивает повышение механической прочности изделия на разрыв, уменьшает линейный размер вытянутой петли при силовом воздействии, ограничивает попытки несанкционированного проникновения на опломбированный объект.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комбинированное запорно-пломбировочное устройство (варианты) | 2020 |

|

RU2781364C2 |

| СПОСОБ СТОПОРЕНИЯ ОХВАТЫВАЮЩЕГО ЭЛЕМЕНТА ЗАПИРАЮЩЕГО УСТРОЙСТВА | 2008 |

|

RU2389667C1 |

| Запорно-пломбировочное устройство | 2022 |

|

RU2782905C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2004 |

|

RU2277727C1 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2009 |

|

RU2396407C1 |

| ЗАПИРАЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2367755C2 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО С ЗАКРУТКОЙ | 2008 |

|

RU2364693C1 |

| СПОСОБ ЗАЩИТЫ ЗАПОРНО-ПЛОМБИРОВОЧНЫХ УСТРОЙСТВ ОТ НЕРАЗРУШАЕМОГО ВСКРЫТИЯ | 2020 |

|

RU2736676C1 |

| ЗАПИРАЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2374412C1 |

| ГИБКОЕ ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2009 |

|

RU2396408C1 |

Изобретение относится к области машиностроения, в частности к устройствам для запирания и одновременного опломбирования дверей крытых железнодорожных вагонов, контейнеров, люков цистерн, штурвалов вагонов-хопперов, дверей грузовых автомобилей и другого подвижного состава, оборудованного узлами запирания, и касается запорно-пломбировочного устройства, содержащего корпус с отрезком каната, один конец которого закреплен в корпусе, а другой, свободный, конец каната размещен в его сквозном канале, который сообщается с каналом со стопорным механизмом в виде подпружиненных тел вращения, установленных с возможностью взаимодействия с канатом при его размещении в сквозном канале. Канат в зоне между свободным его концом и концом, закрепленным в корпусе, имеет участок с диаметром, меньшим диаметра свободного конца, полученный механической деформацией каната, а стопорный механизм взаимодействует с канатом на этом участке. Техническим результатом является улучшение нормативных характеристик по ограничению увеличения линейных размеров петли, а также решение задачи повышения удобства в обслуживании запорно-пломбировочного устройства при приведении в рабочее состояние. 8 з.п. ф-лы, 2 ил.

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО | 2002 |

|

RU2225042C2 |

| ЗАПОРНО-ПЛОМБИРОВОЧНОЕ УСТРОЙСТВО "КОМБИ-4" | 1999 |

|

RU2145376C1 |

| Устройство для измерения параметров затяжки резьбовых соединений | 1980 |

|

SU861994A1 |

| US 5222776 A, 29.06.1993. | |||

Авторы

Даты

2006-09-10—Публикация

2005-03-24—Подача