Изобретение относится к производству герметичных аппаратов, работающих под давлением и без избыточного давления и может найти применение в химическом и пищевом машиностроении, в том числе при изготовлении теплоизолированных резервуаров колонного типа для хранения охлажденных жидкостей, например пива или кваса в процессе брожения, дображивания и на стадии лагерного выдерживания.

Известен способ нанесения теплоизоляции, при котором поверхность аппарата выполняют с двумя внешними стенками, внутренняя из которых выполнена в виде мембраны. В пространстве между стенками устанавливают перегородки, делящие межстепное пространство на жесткие ячейки. К наружной стенке приваривают шпильки, к которым прикрепляют панели из теплоизоляционного материала, в промежутках между которыми устанавливают прокладки, герметичные для газа. По периметру прокладок устанавливают в соответствующих выемках дополнительные прокладки в виде тампонов из стекловаты. Тампоны помешают в оболочку, не проницаемую для жидкости и проницаемую для газа (см., например, патент СССР 1637669, МПК F 17 С 3/4).

Однако такой способ, пригодный для теплоизоляции резервуаров для хранения сжиженных газов, непригоден для пищевой промышленности из-за высокой стоимости теплоизоляции и высокой трудоемкости изготовления.

Известен также способ изоляции конструкции, заключающийся в нанесении на нее предварительно нагретого изоляционного слоя в виде рулонированного полотнища, содержащего термокомпозиционный элемент, а нанесение слоя на конструкцию осуществляют путем наложения на нее полотнища поджигания термокомпозиционного элемента, причем рулонированное полотнище получают путем погружения термокомпозиционного элемента в нагретую до 60-80oС мастику с последующим нанесением на ее поверхность пенопластовых гранул (см., например, патент СССР 1822478, МПК F 16 L 59/00).

Однако этот способ сложен для нанесения теплоизоляции на аппараты со сложной наружной конфигурацией, включающей внешние теплообменники, подводящие трубопроводы, люки и т.д., так как невозможно заранее рассчитать исходную толщину слоя теплоизоляции в процессе порообразования.

Известен также способ нанесения теплоизоляции на аппараты, при котором на внешнюю поверхность аппарата наносят антикоррозионное покрытие, после чего закрепляют приклейкой упорные элементы в виде брусков из теплоизоляционного материала. На упорных элементах монтируют бандажи, на внешней стороне которых устанавливают гидроизоляционную прокладку и закрепляют защитную оболочку. Пространство между внешней поверхностью аппарата и гидроизоляционной прокладкой заполняют теплоизоляционным материалом (см., например, книгу А.Н. Матюхин, Г.Т. Щепкина, В.А. Неелов. Теплоизоляционные и гидроизоляционные работы: / Учеб. для ПТУ - 2-е изд., перераб. и доп.- М.: Высш. шк. 1991, - стр.54-57, стр.166-171).

Этот способ характеризуется следующими недостатками: большими затратами и низкой производительностью из-за необходимости выполнения работ на высоте с возведением лесов; необходимостью создания временных утеплительных сооружений в зимнее время для обеспечения температурного режима; необходимостью использования грузоподъемных механизмов для подъема элементов защитного кожуха; необходимостью применения системы подачи компонентов пенополиуретана с высоким давлением подающих компоненты насосов.

Задачей изобретения является снижение затрат и повышение производительности.

Поставленная задача достигается тем, что согласно способу нанесения теплоизоляции на аппараты, содержащие обечайку и сферические либо конические днища, при котором на внешнюю поверхность обечайки наносят антикоррозионное покрытие, после чего закрепляют на внешней поверхности обечайки упорные элементы в виде брусков из теплоизоляционного материала, на которых монтируют бандажи и гидроизоляционную прокладку и закрепляют защитную оболочку, после чего пространство между внешней поверхностью аппарата и гидроизоляционной прокладкой заполняют теплоизоляционным материалом, при этом первоначально наносят теплоизоляцию на коническое днище и соединяют с обечайкой, после чего аппарат устанавливают горизонтально с возможностью поворота вокруг продольной оси, затем устанавливают приклейкой упорные элементы по торцам обечайки аппарата встык, а остальные со смещением от центра стяжного бандажа на расстоянии друг от друга 2-3 размера ширины упорного элемента, концы ленты бандажа после создания монтажного натяжения, обеспечивающего создание удельного давления на упорных элементах от 0,2 до 0,6 кг/см2, соединяют неразъемным соединением, защитную оболочку закрепляют на бандажах горизонтальными участками на высоту ширины листа защитной оболочки, после чего аппарат поворачивают в положение, при котором участок защитной оболочки занимает нижнее положение, и на внешней поверхности защитной оболочки в промежутках между бандажами устанавливают стяжные хомуты из упругого материала до достижения прогиба защитной оболочки внутрь заполняемого пространства на величину ее последующего прогиба при вспенивании теплоизоляционного материала и производят заливку пространства между корпусом и гидроизоляционной прокладкой, после чего стяжные хомуты ослабляют, аппарат разворачивают в положение, при котором образуется вертикальный карман, производят подтяжку стяжных хомутов и в вертикальный карман производят заливку вспененного материала послойно с подачей компонентов на застывшую поверхность, после заполнения кармана ослабляют стяжные хомуты, поворачивают аппарат и устанавливают новый ряд гидроизоляционной и защитной оболочек, коническое днище с установленной на нем защитной оболочкой заполняют в вертикальном положении через технологические отверстия перед приваркой к обечайке, в сферическом днище в составе аппарата через технологическое отверстие заполняют вначале нижний сегмент, после чего поворачивают в обе стороны в положения, при которых в нижней части полости образуется свободный от теплоизоляции, и производят заливку сегментов до образования вертикального кармана, образованного с боков теплоизоляцией и производят послойную заливку свободной части полости, образованной днищем и защитным кожухом, коническое днище с установленной на нем защитной оболочкой заполняют в положении, при котором образующая конуса занимает отвесное положение, упорные элементы в виде брусков из теплоизоляционного материала закрепляют на внешней поверхности обечайки на участках между бандажами.

Первоочередное нанесение теплоизоляции на коническое днище и соединение его с обечайкой вызвано необходимостью заливки пеной кольцевой щели между конусом и защитной оболочкой в положении, исключающей образование пустот в заливаемой полости. При горизонтальном положении аппарата эта щель будет расположена под углом 10-30o к горизонту, т.е. в положении, когда невозможно избежать пустот, делающих всю теплоизоляцию неэффективной. При нанесении теплоизоляции на конус в вертикальном положении при нижнем положении конуса, когда меньший диаметр конуса расположен внизу, могут образоваться пустоты при вспенивании реакционной массы теплоизоляции выше дна и под слоем вспененного пенополиуретана образуется воздушная подушка, а при верхнем положении конуса работу приходится выполнять на высоте, что резко снижает производительность и качество изоляции из-за сложности контроля качества заливки.

Последующая установка аппарата горизонтально с возможностью поворота вокруг продольной оси обеспечивает возможность проведения работ по заливке компонентов пенополиуретана без возведения дополнительных сооружений. Одновременно упрощаются все последующие операции по нанесению теплоизоляции. При этом работы могут проводиться в обычном производственном помещении с высотой потолка большей диаметра аппарата, но гораздо меньшей, чем его высота, и в холодное время года не требуется возводить временные сооружения для создания необходимых температурных условий. Возможность поворота аппарата в процессе заливки компонентов пенополиуретана обеспечивает удобство в работе.

Установка приклеиванием упорных элементов по торцам обечайки аппарата встык, а остальных со смещением от центра стяжного бандажа на расстоянии друг от друга 2-3 размера ширины упорного элемента обеспечивает необходимую герметичность по торцам полости заливки и в то же время исключает образование пустот в заливаемых пенообразующим составом полостях, образованных корпусом аппарата, и гидроизоляцией, опирающейся на защитную оболочку, так как при этом пена не проливается через сомкнутый ряд упорных элементов и в то же время пена хорошо заполняет свободный объем. Смещение упорных элементов помимо этого исключает провисание ленты бандажа при небольших отклонениях ее положения.

Соединение неразъемным соединением, например заклепочным швом, концов ленты бандажа после создания монтажного натяжения, обеспечивающего создание удельного давления на упорных элементах от 0,2 до 0,6 кг/см2, обеспечивает прочную посадку бандажей на упорных элементах: при удельном давлении менее 0,2 кг/см2 бандажи могут смещаться относительно начального положения, что недопустимо при проведении установки аппарата, а при затяжке с удельным давлением более 0,6 кг/см2 лента бандажа врезается в материал опорных элементов, при этом защитная оболочка будет опираться не на бандажи, а на опорные элементы, что приведет к ее деформации, это недопустимо из-за ухудшения товарного вида и может привести к негерметичности теплоизоляции из-за дополнительных напряжений на материал теплоизоляции.

Закрепление защитной оболочки на бандажах горизонтальными участками на высоту ширины листа защитной оболочки обеспечивает рациональный расход материала гидроизоляционной и защитной оболочек, позволяет визуально контролировать процесс заливки, обеспечивает удобство проведения работ по установке оболочек и заливке теплоизоляции, что обеспечивает повышение производительности и снижение стоимости работ.

Поворот аппарата в положение, при котором участок защитной оболочки занимает нижнее положение, позволяет создать продольную перегородку в теплоизоляции за счет подачи пенообразующего состава в среднюю часть листа гидроизоляции, который при вспенивании поднимается и запирает промежуток между обечайкой аппарата и гидроизоляцией, образуя продольную герметичную перегородку. При этом не требуется создавать перегородку вдоль всего аппарата из упорных элементов и заливку можно начинать с любой точки поверхности аппарата. Это позволяет повысить производительность при нанесении теплоизоляции.

Установка на внешней поверхности защитной оболочки в промежутках между бандажами стяжных хомутов из упругого материала до достижения прогиба защитной оболочки внутрь заполняемого пространства на величину ее последующего прогиба при вспенивании теплоизоляционного материала с последующей заливкой пространства между корпусом и гидроизоляционной прокладкой обеспечивает достижение равнотолщинности теплоизоляции, при этом не происходит деформация защитной оболочки, при этом исключаются ее перекосы, что исключает ухудшение внешнего вида и перерасход вспенивающихся материалов. За счет исключения перерасхода материала достигается экономичность процесса нанесения теплоизоляции.

Заполнение конического днища с установленной на нем защитной оболочкой в вертикальном положении через технологические отверстия перед приваркой к обечайке обеспечивает заливку пеной кольцевой щели между конусом и защитной оболочкой в положении, исключающем образование пустот в заливаемой полости. При нанесении теплоизоляции на конус в вертикальном положении при нижнем положении конуса, когда меньший диаметр конуса расположен внизу, могут образоваться пустоты, при вспенивании реакционной массы теплоизоляции выше дна и под слоем вспененного пенополиуретана образуется воздушная подушка. Поэтому заливку пеной производят в положении, когда больший диаметр конуса расположен внизу. Заливка через технологические отверстия исключает образование пустот в полости между защитной оболочкой и конической частью аппарата. Это упрощает процесс нанесения теплоизоляции и контроль над качеством заливки пены.

Заполнение в сферическом днище в составе аппарата через технологическое отверстие вначале нижнего сегмента и проведение поворота в положение, при котором в нижней части полости образуются свободные от теплоизоляции сегменты, после чего проведение их заливки до образования вертикального кармана, образованного с боков теплоизоляцией, в котором производят послойную заливку свободной части полости, образованной днищем и защитным кожухом, обеспечивает послойную заливку всей полости сферической части аппарата без образования пустот в теплоизоляции, которые ухудшают ее свойства. При такой последовательности заливки обеспечивается послойная заливка без пропусков, что обеспечивает сплошность изоляции.

Установка конического днища с защитной оболочкой на наклонной поворотной площадке и заполнение в положении, при котором образующая конуса занимает отвесное положение, способствует увеличению производительности за счет обеспечения равномерного растекания пены в нижней части конуса. При этом не происходит приводящее к образованию пустот в теплоизоляции оседание пены на стенке конического корпуса в момент ее заливки.

Закрепление упорных элементов в виде брусков из теплоизоляционного материала на внешней поверхности обечайки на участках между бандажами повышает качество заливки на участках между бандажами, так как при затяжке стяжных хомутов защитная оболочка не может прогнуться в заливаемую полость, так как она опирается на упорные элементы. Это исключает ошибки оператора при чрезмерной затяжке стяжных хомутов, приводящей к утонению слоя изоляции.

Такая последовательность операций обеспечивает не только снижение затрат на временные сооружения (леса, утеплительные сооружения), но и повышает производительность и качество работ за счет обеспечения удобства работы и возможности контроля над ходом заливки.

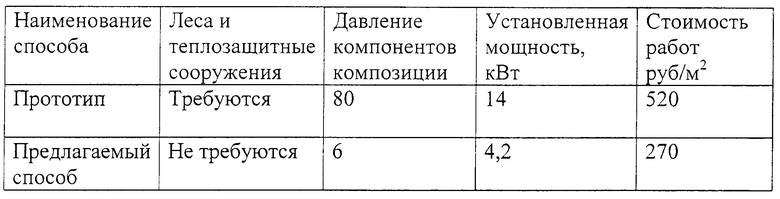

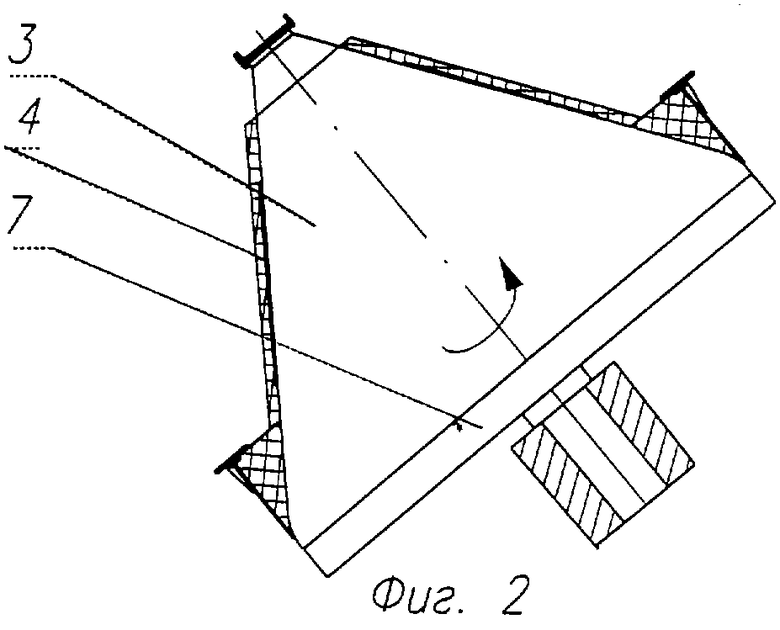

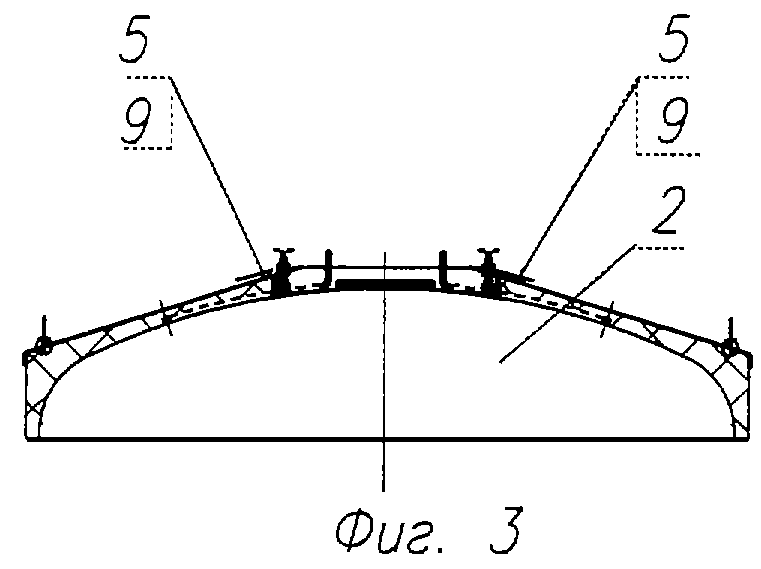

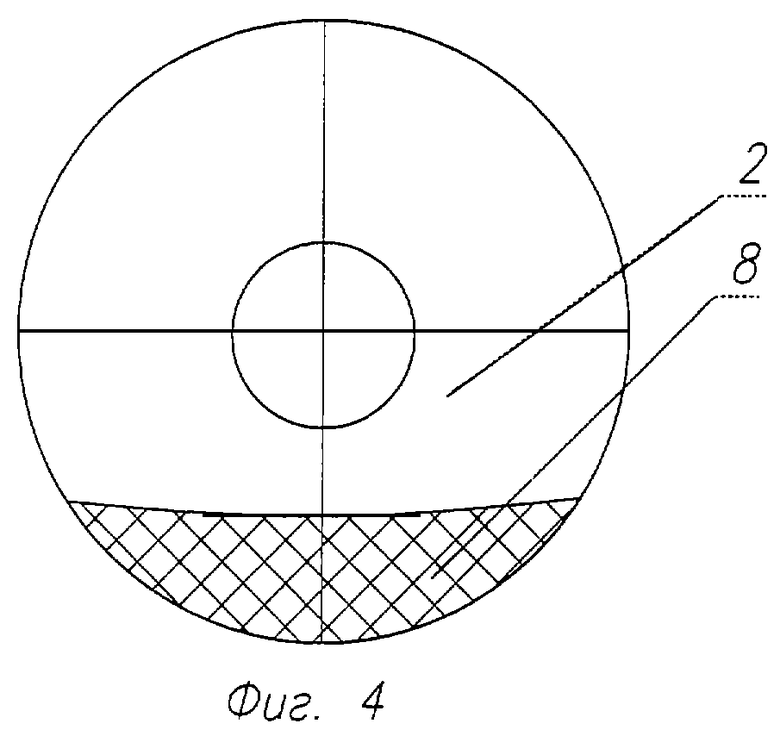

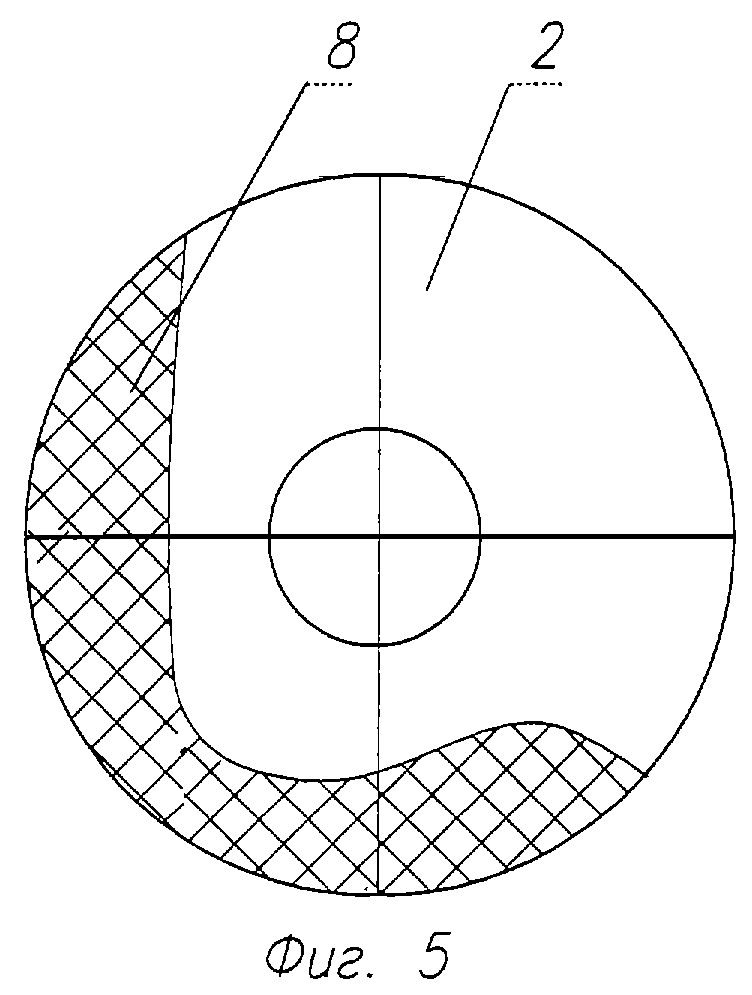

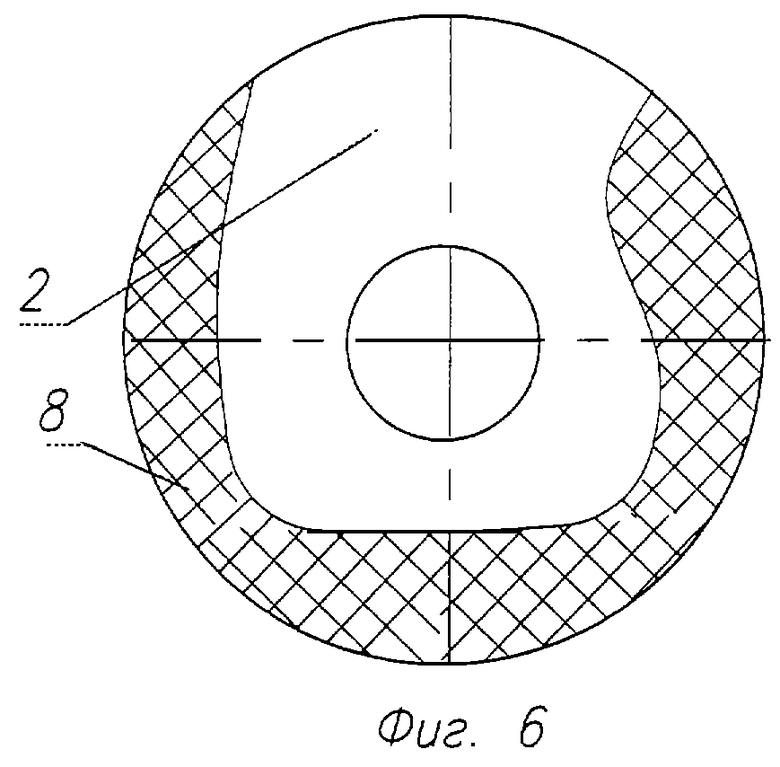

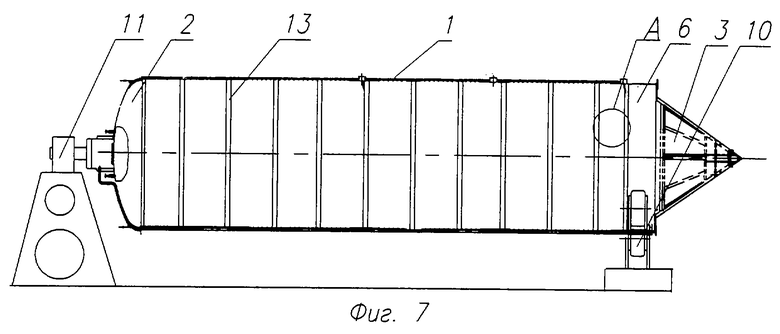

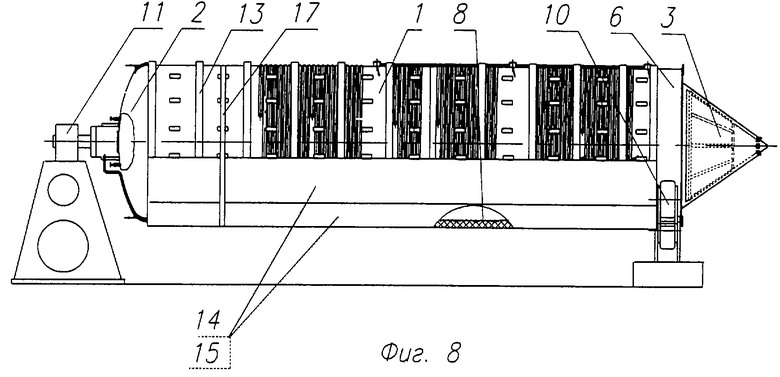

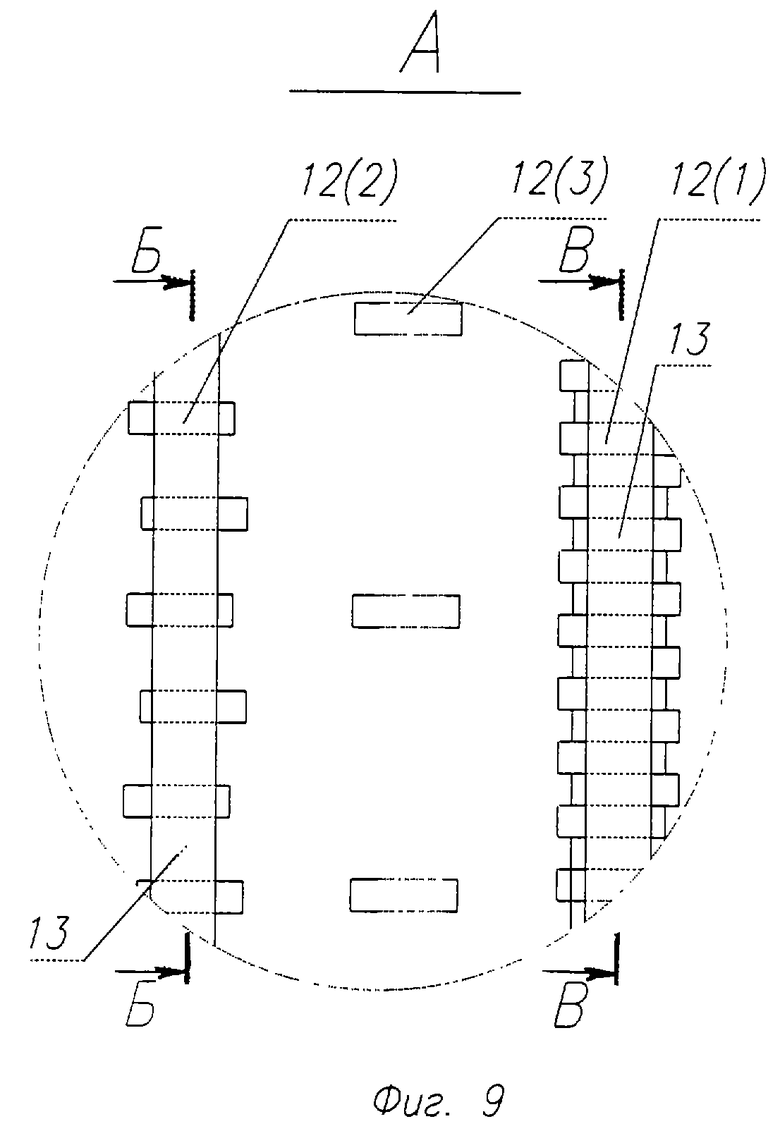

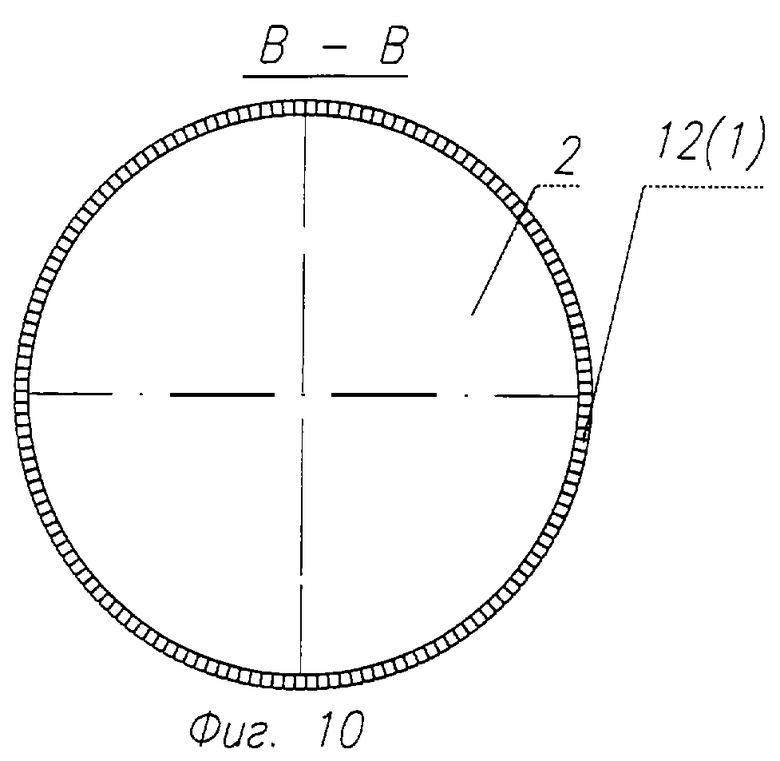

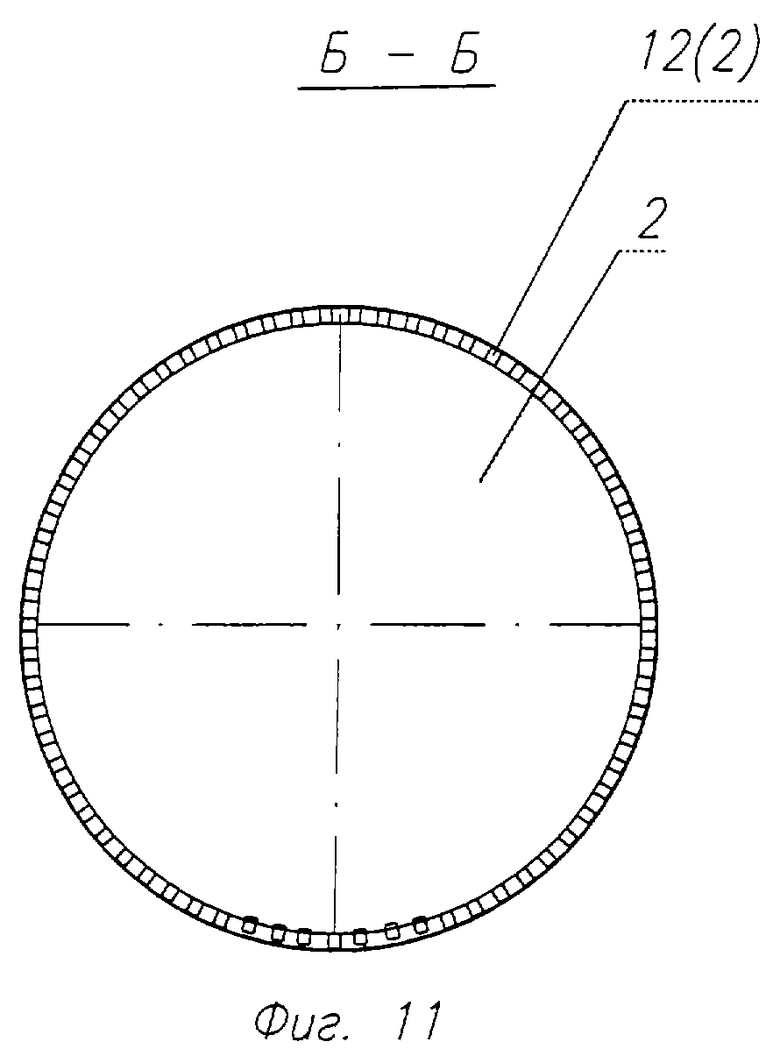

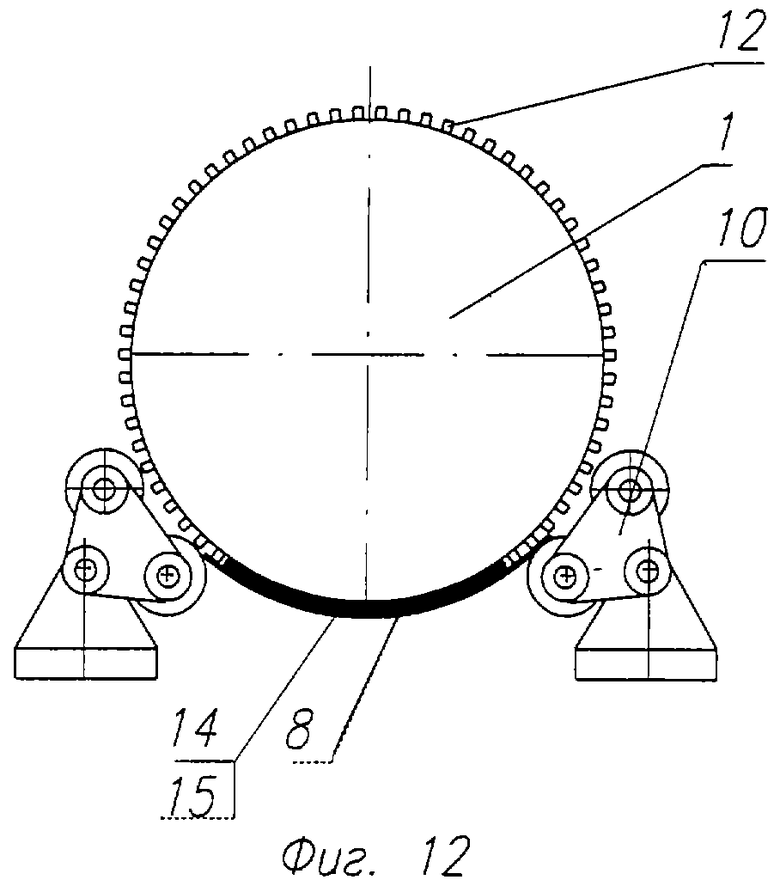

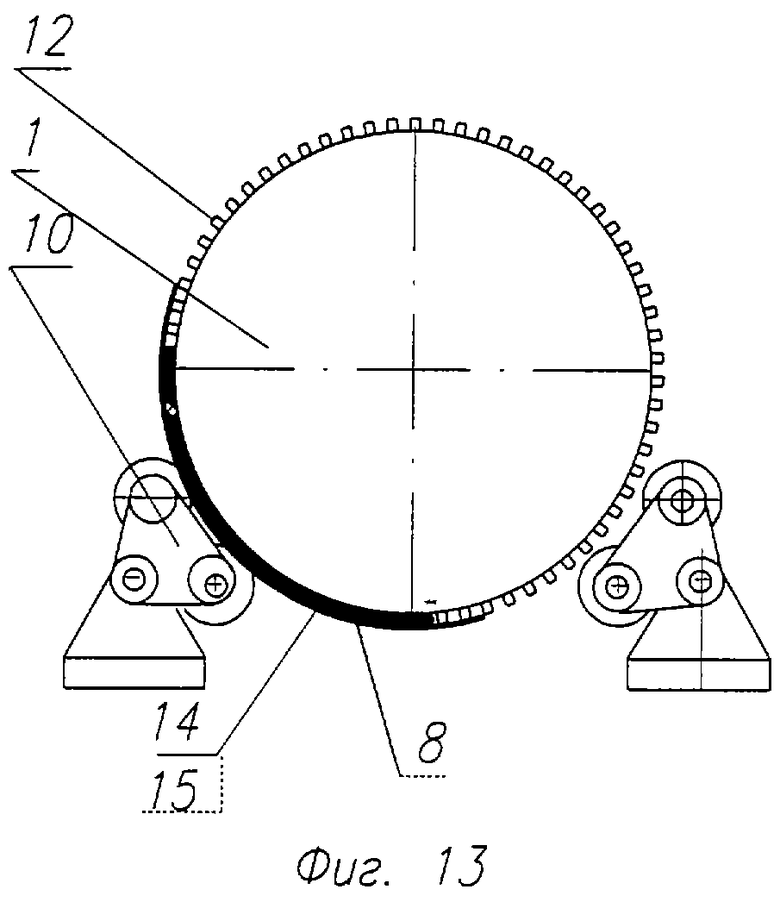

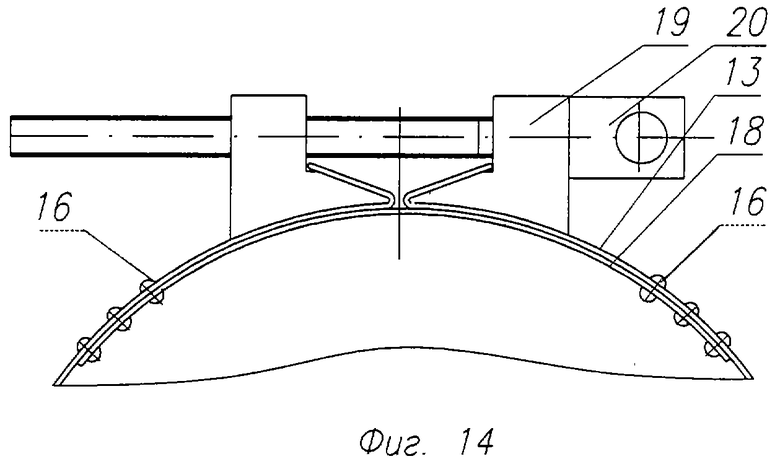

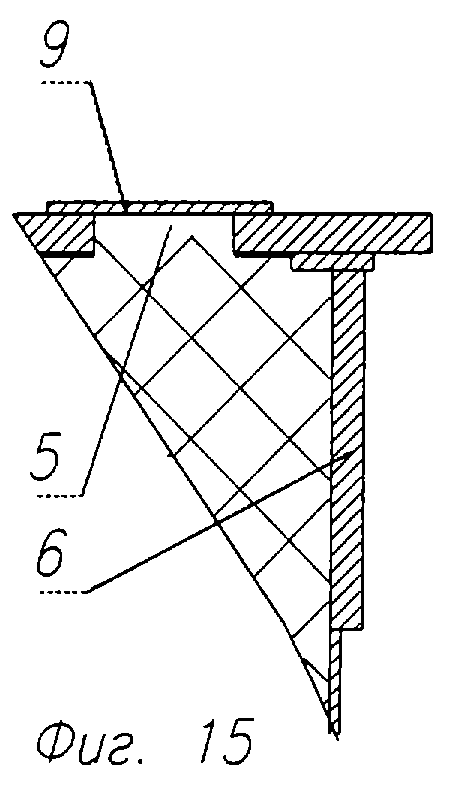

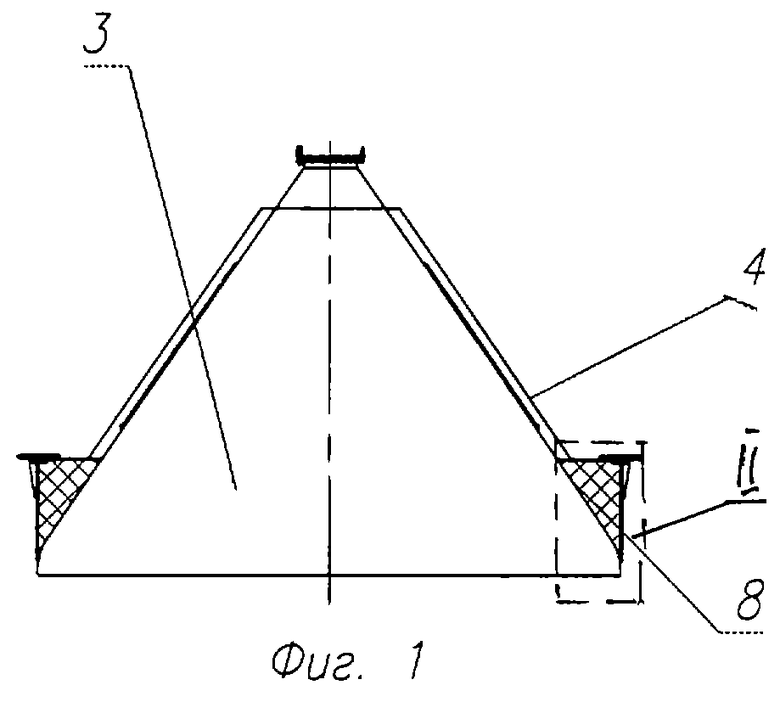

На представленных чертежах изображены: на фиг.1 и 2 варианты заливки пеной конической части аппарата, на фиг.3 показано сечение сферического днища после заливки, на фиг.4, 5 и 6 показаны стадии заливки сферического днища, на фиг. 7 показан аппарат на стадии установки бандажей, на фиг.8 - то же на стадии заливки обечайки аппарата, на фиг.9 - схема приклейки упорных элементов (выноска A фиг.7), на фиг.10 и 11 показаны сечения по Б-Б и В-В фиг. 9, на фиг.12 показано начальное положение аппарата при заливке обечайки, на фиг.13 - последующее положение аппарата при заливке обечайки, на фиг.14 показана схема создания натяжения бандажа, на фиг.15 показана выноска II фиг.1.

Предлагаемый способ реализуется следующим образом

На аппарат, содержащий обечайку 1, сферическое днище 2 и коническое днище 3, наносят теплоизоляцию в следующей последовательности: первоначально наносят коррозионно-стойкое покрытие на внешнюю коническую поверхность аппарата 3 и обращенную к аппарату поверхность защитного экрана 4. Эта операция может выполняться как перед сборкой конической части 3, так и после сборки через технологические отверстия 5. Первоначально заполняют цилиндрическую часть конического днища 6 компонентами из пенозаливочной машины, на схеме условно не показанной, затем через окна в верхней части производят заливку конической части. При этом коническая часть может быть установлена вертикально (как показано на фиг.1), так и после установки на наклонную поворотную площадку 7 (как показано на фиг.2). После окончания заливки пены 8 на технологические отверстия приваривают либо приклеивают заглушки 9 (см. фиг. 15). Количество технологических отверстий 5 и их расположение выбирают в зависимости от габаритов и конфигурации аппарата. Оптимальным считается расстояние между технологическими отверстиями 800-1200 мм. После этого коническое днище сваркой соединяют с обечайкой 1 и устанавливают на опоры в виде приводных роликов 10 опоры 11. Возможен вариант, при котором оба конца аппарата устанавливают на роликовых опорах 10, одна из которых соединена с приводом для обеспечения возможности поворота аппарата вокруг продольной оси. Горизонтальность аппарата определяют с помощью геодезического инструмента, например теодолита. При необходимости корректировки положения аппарата производят изменение высоты одного из его концов путем изменения высоты центра опоры 11, либо изменяя расстояние между роликовыми опорами в радиальной плоскости обечайки 1.

После установки аппарата на опорах 10 и 11 в горизонтальном положении на внешней поверхности обечайки 1 закрепляют приклеиванием упорные элементы 12 в виде брусков из теплоизоляционного материала, например пенополиуретана, на которых монтируют бандажи 13 и гидроизоляционную прокладку 14, и к бандажам 13 заклепками прикрепляют защитную оболочку 15. Горизонтальность кромки листа защитной оболочки также проверяют с помощью геодезического инструмента. Упорные элементы 12(1) устанавливают по торцам обечайки 1 аппарата встык, как показано на фиг. 10, упорные элементы 12(2) - со смещением от центра стяжного бандажа и на расстоянии друг от друга в 2-3 размера ширины упорного элемента 12, в промежутках между рядами в количестве 1-2 упора на 1 ширину листа защитной оболочки 15 устанавливают упорные элементы 12(3). Концы ленты бандажа 13 после создания монтажного натяжения, обеспечивающего достижение удельного давления на упорных элементах от 0,2 до 0,6 кг/см2, соединяют заклепками 16. Защитную оболочку 15 закрепляют на бандажах 13 горизонтальными участками на высоту ширины листа, после чего аппарат поворачивают в положение, показанное на фиг.12, при котором участок защитной оболочки 15 занимает нижнее положение, и на внешней поверхности защитной оболочки в промежутках между бандажами устанавливают стяжные хомуты 17 из упругого материала в виде снабженных замками полимерных ремней до достижения прогиба защитной оболочки внутрь заполняемого пространства на величину 2-4 мм, что соответствует величине ее последующего прогиба при вспенивании теплоизоляционного материала 8, после чего пространство между внешней поверхностью обечайки 1 и гидроизоляционной прокладкой 14 заполняют с помощью пенозаливочной машины теплоизоляционным материалом 8. Затем аппарат поворачивают в положение, при котором корпус и защитная оболочка образуют вертикальный карман, как показано на фиг.13, в который производят заливку вспененного материала 8 послойно с подачей компонентов на застывшую поверхность теплоизоляции. Последующие операции нанесения теплоизоляции производят в той же последовательности, для чего стяжные хомуты 17 удаляют, аппарат разворачивают в положение, при котором после закрепления на бандажах 13 гидроизоляционной прокладки 14 и защитной оболочки 15 образуется новый вертикальный карман, производят повторную установку стяжных хомутов 17 и в вертикальный карман производят заливку вспененного материала 8 послойно с подачей компонентов на застывшую поверхность, после заполнения кармана операцию повторяют до смыкания последнего листа защитной оболочки с первым.

Одновременно с заливкой теплоизоляции на обечайке 1 производят заливку сферического днища 2. Для этого вначале через технологическое отверстие 5 заполняют нижний сегмент (как показано на фиг.4), после чего поворачивают в положение, при котором в нижней части полости образуются свободные от теплоизоляции сегменты, и производят их заливку до образования вертикального кармана, образованного с боков теплоизоляцией, и производят послойную заливку свободной части полости, образованной днищем и защитным кожухом (см. фиг.5, 6).

На фиг.14 показан способ натяжения ленты бандажа 13, для этого к одному концу металлической ленты заклепками 16 прикрепляется подкладная лента 18. Концы ленты бандажа 17 отгибают и заправляют в выступы струбцины 19 и стягивают винтом 20 до создания необходимого ее натяжения, после чего второй конец ленты 13 заклепками 16 соединяют с лентой 18. Вместо струбцин 19 на крупногабаритных аппаратах используют аналогичное устройство на базе гидравлического домкрата, что обеспечивает достижение равномерности натяжения лент бандажа и выдерживание требуемой величины натяжения.

Пример.

Наносили теплоизоляционное покрытие из вспененного пенополиуретана на ЦКБА (цилиндроконический бродильный аппарат) диаметром 5000 мм и высотой 22000 мм с внутренним объемом 400 м3 и массой 28 т. Горизонтальность положения выверяли по верхней кромке обечайки с помощью геодезических инструментов. Затем на поверхность аппарата нанесли антикоррозионное покрытие и герметиком "Соудал" приклеили пенополиуретановые бруски с плотностью 60 кг/м3 и размером 250 x 120 x 100 мм на расстоянии друг от друга в ряду 150 мм и поочередным смещением от центра ряда 50 мм при расстоянии между рядами 800 мм.

На поверхности бруска устанавливали бандаж из ленты шириной 100 мм, после стягивания ленты с усилием 1, 2 т концы ленты соединяли заклепочным соединением. Поверх бандажа закрепляли гидроизоляцию, изготовленную из полиэтиленовой пленки, и к бандажам заклепками крепили листы наружной облицовки в виде гофрированного листа толщиной 0,5 мм, пространство между гидроизоляцией и корпусом заполняли смесью компонентов пенополиуретана Дельтафам ТЕ24201 и Супрасек 5005 согласно описанной выше технологии. Ниже приведена таблица с параметрами известного и заявленного технического решения.

Из приведенной таблицы видны преимущества предлагаемого способа по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОСЪЕМНАЯ ТЕПЛОВАЯ ИЗОЛЯЦИЯ | 2004 |

|

RU2259510C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛИРОВАННОЙ ТРУБЫ | 2015 |

|

RU2602942C1 |

| СПОСОБ МОНТАЖА ПРОТИВОПОЖАРНЫХ ВСТАВОК ДЛЯ ТРУБ В ТЕПЛОИЗОЛЯЦИИ | 2012 |

|

RU2530949C2 |

| Способ монтажа теплоизоляционного покрытия подземного трубопровода в трассовых условиях и сборная конструкция теплоизоляционного покрытия подземного трубопровода для монтажа в трассовых условиях | 2015 |

|

RU2623014C2 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ СВАРНОГО СТЫКА ТРУБ ДЛЯ НАДЗЕМНОЙ ПРОКЛАДКИ | 2012 |

|

RU2530943C2 |

| СПОСОБ МОНТАЖА ТЕПЛОИЗОЛЯЦИИ СВАРНОГО СТЫКА ТРУБ ДЛЯ ПОДЗЕМНОЙ ПРОКЛАДКИ | 2012 |

|

RU2530946C2 |

| СПОСОБ ПРОТИВОПОЖАРНОЙ И ТЕПЛОВОЙ ИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575533C2 |

| Способ теплоизоляции трубопровода | 2018 |

|

RU2703897C1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ СВАРНЫХ СОЕДИНЕНИЙ ПРЕДВАРИТЕЛЬНО ИЗОЛИРОВАННЫХ ТРУБ ПРИ НАДЗЕМНОЙ ПРОКЛАДКЕ ТРУБОПРОВОДА | 2014 |

|

RU2575522C2 |

| СПОСОБ ТЕПЛОВОЙ ИЗОЛЯЦИИ РЕЗЕРВУАРОВ | 2014 |

|

RU2553013C1 |

Изобретение относится к области теплоизоляции, в частности к производству герметичных аппаратов, работающим под давлением и без избыточного давления, и может найти применение в химическом и пищевом машиностроении, в том числе при изготовлении теплоизолированных резервуаров коленного типа для хранения охлажденных жидкостей, например пива или кваса в процессе брожения, дображивания и на стадии лагерного выдерживания. Техническим результатом изобретения является снижение затрат и повышение производительности. В способе нанесения теплоизоляции на аппараты, содержащие обечайку и сферические либо конические днища, на внешнюю поверхность обечайки наносят антикоррозионное покрытие, после чего закрепляют на внешней поверхности обечайки упорные элементы в виде брусков из теплоизоляционного материала, на которых монтируют бандажи и гидроизоляционную прокладку и закрепляют защитную оболочку, после чего пространство между внешней поверхностью аппарата и гидроизоляционной прокладкой заполняют теплоизоляционным материалом, при этом первоначально наносят теплоизоляцию на коническое днище и соединяют с обечайкой, после чего аппарат устанавливают горизонтально с возможностью поворота вокруг продольной оси, затем устанавливают приклейкой упорные элементы по торцам обечайки аппарата встык, а остальные со смещением от центра стяжного бандажа на расстоянии друг от друга 2-3 размера ширины упорного элемента, концы ленты бандажа после создания монтажного натяжения, обеспечивающего создание удельного давления на упорных элементах от 0,2 до 0,6 кг/см2, соединяют неразъемным соединением, защитную оболочку закрепляют на бандажах горизонтальными участками на высоту ширины листа защитной оболочки, после чего аппарат поворачивают в положение, при котором участок защитной оболочки занимает нижнее положение, и на внешней поверхности защитной оболочки в промежутках между бандажами устанавливают стяжные хомуты из упругого материала до достижения прогиба защитной оболочки внутрь заполняемого пространства на величину ее последующего прогиба при вспенивании теплоизоляционного материала и производят заливку пространства между корпусом и гидроизоляционной оболочкой. 4 з.п.ф-лы, 15 ил., 1 табл.

| МАТЮХИН А.Н | |||

| и др | |||

| Теплоизоляционные и гидроизоляционные работы | |||

| - М.: Высшая школа, 1991, с.54-57, 166-171 | |||

| Способ теплоизоляции криогенных объектов | 1988 |

|

SU1581957A1 |

| Термоизоляционная стенка герметичного резервуара и ее узел | 1987 |

|

SU1637669A3 |

| Способ изоляции конструкции | 1992 |

|

SU1822478A3 |

| Способ нанесения вакуумно-многослойной теплоизоляции | 1987 |

|

SU1560891A1 |

| DE 1254658 A, 23.11.1967. | |||

Авторы

Даты

2003-09-10—Публикация

2001-11-26—Подача